NGUYÊN LÝ HOẠT ĐỘNG DÂY CHUYỀN SƠN TRONG CÔNG NGHIỆP HIỆN ĐẠI 4.0

Nguyên lý hoạt động dây chuyền sơn là quá trình vận hành liên tục từ giai đoạn tiền xử lý đến sấy khô hoàn thiện, giúp đảm bảo chất lượng lớp sơn bề mặt sản phẩm công nghiệp. Nắm rõ nguyên lý này giúp tối ưu hiệu suất sản xuất, tiết kiệm chi phí vận hành và nâng cao độ bền sản phẩm.

1. Giới thiệu về dây chuyền sơn và tầm quan trọng trong sản xuất công nghiệp

Dây chuyền sơn là hệ thống tích hợp nhiều công đoạn, từ làm sạch bề mặt, xử lý hóa chất, phun phủ, đến sấy và làm mát. Việc hiểu rõ nguyên lý hoạt động dây chuyền sơn giúp doanh nghiệp kiểm soát tốt các yếu tố như độ dày lớp sơn (18–25 µm), độ bóng (≥85 GU) và độ bám dính (loại 5B theo ASTM D3359). Đây là chìa khóa để đảm bảo sản phẩm đạt tiêu chuẩn quốc tế, đáp ứng nhu cầu xuất khẩu và cạnh tranh trên thị trường.

2. Cấu trúc tổng quan của dây chuyền sơn công nghiệp

Một dây chuyền sơn hiện đại bao gồm các phân đoạn chính như: hệ thống cấp liệu, tiền xử lý hóa học, buồng phun sơn, buồng sấy và khu vực làm mát. Các công đoạn này được kết nối đồng bộ, điều khiển bởi hệ thống PLC – SCADA, nhằm đảm bảo quá trình sản xuất ổn định, đồng đều.

2.1 Hệ thống cấp liệu sản phẩm đầu vào

Đây là giai đoạn khởi đầu của toàn bộ dây chuyền, sản phẩm được đưa vào bằng hệ thống băng tải xích treo hoặc băng tải con lăn. Các cảm biến xác định vị trí và khoảng cách từng sản phẩm, đảm bảo quá trình di chuyển vào các khâu tiếp theo không bị ùn tắc. Tốc độ băng tải thường duy trì từ 3–6 m/phút tùy theo yêu cầu sản lượng và đặc tính sản phẩm.

2.2 Tiền xử lý hóa học bề mặt sản phẩm

Tiền xử lý là bước quyết định độ bám dính và tuổi thọ lớp sơn. Quá trình này bao gồm tẩy dầu (alkaline cleaner), tẩy gỉ sét (acid cleaner), phốt phát hóa (zinc phosphate) và rửa trung hòa bằng nước DI. Nhiệt độ các bể thường duy trì từ 35–60°C, pH dung dịch 4.0–6.0 và thời gian xử lý mỗi bể khoảng 3–5 phút. Việc này giúp bề mặt sản phẩm có độ sạch tuyệt đối, đạt chuẩn ISO 12944 về chống ăn mòn.

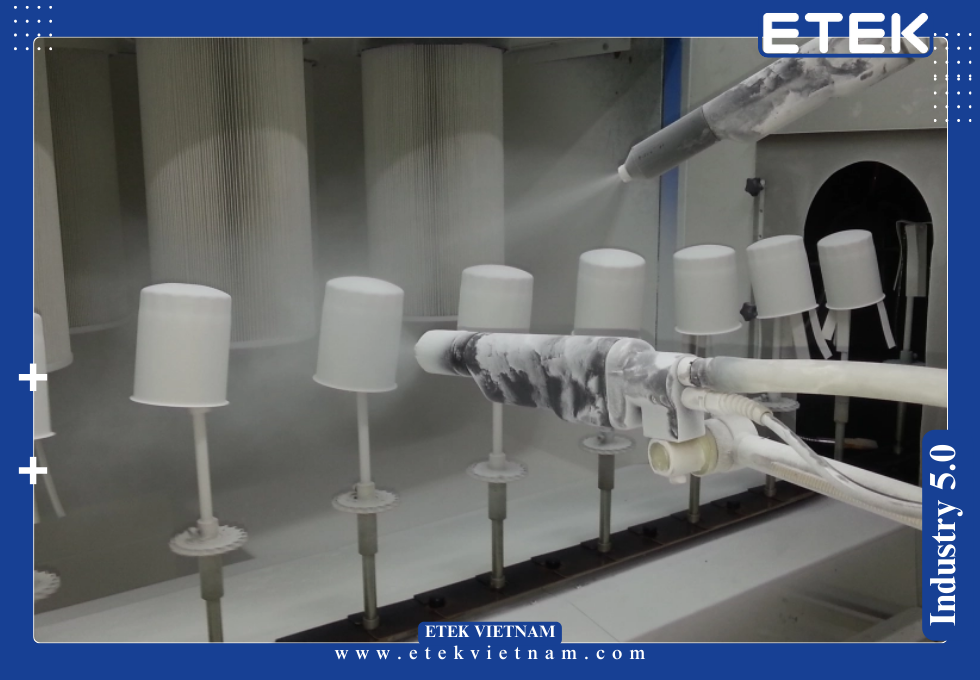

3. Nguyên lý hoạt động dây chuyền sơn – Buồng phun sơn

3.1 Quy trình phun sơn và các thông số kỹ thuật

Quy trình phun sơn là trái tim của dây chuyền, sử dụng hệ thống súng phun tự động (Robot hoặc reciprocator) để đảm bảo lớp phủ đồng đều. Áp suất phun dao động từ 4–6 bar (HVLP) hoặc 6–8 bar (Airless), tốc độ sơn từ 0.3–0.6 L/phút và kích thước hạt sơn khoảng 20–40 µm. Góc phun tiêu chuẩn là 30–80°, cho phép phủ kín các bề mặt phức tạp.

3.2 Các thương hiệu cung cấp thiết bị phun sơn nổi bật

Tùy theo mức đầu tư và yêu cầu chất lượng, doanh nghiệp có thể lựa chọn các thương hiệu uy tín trên thị trường:

Phân khúc cao cấp: Graco (Mỹ) – nổi bật với công nghệ béc phun carbide chống mài mòn, độ bền vượt trội và độ đồng đều lớp sơn tối ưu.

Phân khúc trung cấp: Anest Iwata (Nhật Bản) – súng phun HVLP tiết kiệm vật liệu sơn 15–20%, dễ dàng bảo trì, vận hành ổn định.

Phân khúc phổ thông: Wagner (Đức) – hệ thống cơ bản, hiệu suất cao, dễ lắp đặt, thích hợp cho các nhà máy vừa và nhỏ.

4. Nguyên lý hoạt động dây chuyền sơn – Buồng sấy khô

4.1 Quy trình sấy khô sản phẩm

Sau khi phun, sản phẩm đi vào buồng sấy khô sử dụng khí nóng tuần hoàn hoặc hệ thống đốt gas để đóng rắn màng sơn. Nhiệt độ trong buồng duy trì từ 150–200°C, thời gian lưu trong buồng sấy từ 20–30 phút, tốc độ tuần hoàn khí ≥2.5 m/s để đạt độ đồng đều nhiệt tối ưu. Các cảm biến nhiệt được hiệu chuẩn theo ISO 9001, đảm bảo sai số ±2°C.

4.2 Thương hiệu thiết bị sấy khô tiêu biểu

Phân khúc cao cấp: Dürr (Đức) – lò sấy tuần hoàn khí nóng tiết kiệm năng lượng đến 20%, kiểm soát nhiệt độ chính xác cao.

Phân khúc trung cấp: CEF (Ý) – chuyên cung cấp các lò sấy cưỡng bức bền bỉ, vận hành ổn định, thích hợp sản xuất quy mô vừa.

Phân khúc phổ thông: Shinko (Nhật Bản) – lò sấy kiểu module nhỏ gọn, dễ lắp đặt và bảo trì, chi phí đầu tư thấp.

5. Nguyên lý hoạt động dây chuyền sơn – Khu vực làm mát sản phẩm

5.1 Quy trình làm mát và mục đích kỹ thuật

Sau khi sản phẩm ra khỏi buồng sấy khô, chúng được chuyển ngay vào khu vực làm mát. Công đoạn này có vai trò hạ nhiệt sản phẩm xuống nhiệt độ môi trường (≤35°C), đảm bảo màng sơn hoàn thiện về tính chất vật lý và cơ học. Quá trình này thường sử dụng hệ thống làm mát cưỡng bức bằng quạt gió hoặc tuần hoàn khí lạnh. Tốc độ không khí trong buồng làm mát duy trì ≥3 m/s, thời gian làm mát từ 10–15 phút tùy kích thước sản phẩm.

5.2 Các hãng nổi bật về thiết bị làm mát

Phân khúc cao cấp: Munters (Thụy Điển) – hệ thống làm mát tuần hoàn khí lạnh, kiểm soát nhiệt độ ±1°C, giảm thời gian làm mát 20%.

Phân khúc trung cấp: Trane (Hoa Kỳ) – giải pháp làm mát công nghiệp bằng quạt gió cưỡng bức, chi phí vận hành thấp, tiết kiệm năng lượng 10–15%.

Phân khúc phổ thông: Panasonic (Nhật Bản) – hệ thống làm mát đơn giản, dễ lắp đặt, vận hành ổn định với chi phí đầu tư hợp lý.

6. Kiểm tra chất lượng sản phẩm sau khi hoàn thiện

Để đảm bảo chất lượng ổn định, sản phẩm sau khi qua toàn bộ nguyên lý hoạt động dây chuyền sơn cần được kiểm tra bằng các tiêu chuẩn kỹ thuật quốc tế:

Độ dày màng sơn: kiểm tra bằng máy đo Elcometer, đạt 18–25 µm (±2 µm).

Độ bóng: ≥85 GU theo ASTM D523.

Độ bám dính: đạt loại 5B theo ASTM D3359.

Khả năng chống ăn mòn: thử nghiệm phun muối (ASTM B117) đạt trên 500 giờ.

Độ cứng bề mặt sơn: ≥2H (kiểm tra bằng bút chì độ cứng ASTM D3363).

Việc kiểm tra nghiêm ngặt này giúp doanh nghiệp phát hiện và điều chỉnh nhanh các thông số vận hành, tránh sản phẩm lỗi và tăng khả năng cạnh tranh.

7. Thông số kỹ thuật quan trọng khi vận hành dây chuyền sơn

Trong suốt quá trình hoạt động, việc giám sát liên tục các thông số kỹ thuật chính giúp đảm bảo sự ổn định của nguyên lý hoạt động dây chuyền sơn:

Áp suất khí nén (phun sơn): luôn duy trì ổn định 4–6 bar (HVLP).

Nhiệt độ buồng sấy khô: ổn định trong khoảng 170–200°C, sai số ±2°C.

Tốc độ băng tải: điều chỉnh phù hợp trong khoảng 3–6 m/phút.

Tốc độ tuần hoàn khí (sấy và làm mát): ≥2.5–3 m/s.

Độ dẫn điện của dung dịch xử lý bề mặt: 1000–2000 µS/cm.

Các thông số này được kiểm soát liên tục bằng hệ thống cảm biến kết nối với PLC và HMI để kịp thời phát hiện và xử lý mọi sai lệch.

8. Dấu hiệu cảnh báo lỗi thường gặp trong dây chuyền sơn công nghiệp

Nhận biết các dấu hiệu bất thường giúp duy trì tốt nguyên lý hoạt động dây chuyền sơn:

Lớp sơn bong tróc, loang lổ: thường do nhiệt độ sấy chưa đạt yêu cầu hoặc xử lý bề mặt chưa sạch.

Độ dày màng sơn không đồng đều: lỗi ở đầu phun, áp suất khí sai lệch hoặc tốc độ băng tải không ổn định.

Băng tải gián đoạn: có thể do động cơ quá tải hoặc lỗi cảm biến hành trình.

Sản phẩm không nguội hoàn toàn khi ra khỏi buồng làm mát: kiểm tra tốc độ tuần hoàn khí và nhiệt độ buồng làm mát.

Lượng sơn tiêu hao bất thường: do lỗi súng phun hoặc áp suất khí nén vượt quá mức tiêu chuẩn.

Xử lý kịp thời các vấn đề này giúp giảm tối đa tỷ lệ sản phẩm lỗi xuống dưới 1%.

9. Lập kế hoạch bảo trì định kỳ dây chuyền sơn

Để dây chuyền luôn vận hành đúng theo nguyên lý hoạt động dây chuyền sơn, doanh nghiệp cần tuân thủ lịch bảo trì định kỳ như sau:

Hàng ngày:

Kiểm tra áp suất khí, nhiệt độ buồng sấy, tốc độ băng tải.

Hàng tuần:

Vệ sinh đầu phun, kiểm tra và bôi trơn băng tải, đánh giá hiệu suất quạt làm mát.

Hàng tháng:

Hiệu chuẩn cảm biến nhiệt độ, áp suất, kiểm tra độ dày và độ bóng sơn.

Hàng quý:

Kiểm tra toàn diện hệ thống PLC – HMI, đánh giá chất lượng màng sơn bằng các thiết bị đo chuyên dụng.

Hàng năm:

Đại tu toàn bộ hệ thống phun sơn, buồng sấy và làm mát, cập nhật phần mềm điều khiển để duy trì ổn định sản xuất.

Việc bảo trì thường xuyên giúp tăng tuổi thọ thiết bị 30–50%, giảm chi phí vận hành và cải thiện chất lượng sản phẩm rõ rệt.

10. Tại sao chọn ETEK cho dây chuyền sơn công nghiệp hiện đại?

10.1 Năng lực chuyên sâu và kinh nghiệm đa ngành

Với hơn 15 năm kinh nghiệm trong lĩnh vực dây chuyền sơn, ETEK là chuyên gia hàng đầu trong việc triển khai và tối ưu hóa các hệ thống vận hành theo đúng nguyên lý hoạt động dây chuyền sơn. Chúng tôi đã thực hiện thành công các dự án tại nhiều ngành công nghiệp như: ô tô – xe máy, nội thất, cơ khí chính xác và thiết bị điện gia dụng.

ETEK cung cấp đầy đủ các dịch vụ từ thiết kế kỹ thuật, gia công sản xuất thiết bị, lắp đặt hệ thống đến tích hợp tự động hóa bằng các nền tảng PLC – HMI – SCADA như Siemens, Omron và Schneider.

10.2 Khả năng triển khai dự án quốc tế

ETEK không chỉ triển khai các dự án tại Việt Nam mà còn mở rộng hợp tác quốc tế với các đối tác tại Đông Nam Á, Trung Đông và châu Phi. Với đội ngũ kỹ thuật viên trình độ cao và giàu kinh nghiệm, chúng tôi tự tin cung cấp các giải pháp dây chuyền sơn hiện đại, đáp ứng mọi yêu cầu khắt khe từ khách hàng quốc tế về chất lượng sản phẩm và tiêu chuẩn vận hành như ISO 12944, ASTM D3359 và ISO 9001.

10.3 Dịch vụ hậu mãi chuyên nghiệp và nhanh chóng

ETEK luôn cung cấp các gói dịch vụ bảo trì, bảo dưỡng định kỳ để duy trì sự ổn định cho toàn bộ dây chuyền. Chúng tôi áp dụng công nghệ giám sát từ xa, phản hồi sự cố trong vòng 24 giờ, đảm bảo mọi vấn đề được xử lý nhanh chóng, giảm thiểu tối đa thời gian dừng máy.

Các thiết bị đo lường chuyên nghiệp như máy đo độ dày sơn Elcometer, nhiệt kế hồng ngoại, đồng hồ áp suất kỹ thuật số luôn được sử dụng để đảm bảo tính chính xác cao trong quá trình kiểm tra.

10.4 Kho linh kiện dự phòng luôn sẵn sàng

ETEK luôn có sẵn các linh kiện và phụ tùng thay thế chính hãng như đầu phun, kim béc súng phun từ Graco, Wagner, Anest Iwata; động cơ và biến tần từ Siemens, Omron; hệ thống cảm biến nhiệt, cảm biến áp suất từ các hãng nổi tiếng. Điều này giúp giảm thời gian chờ linh kiện, đảm bảo vận hành dây chuyền không bị gián đoạn, duy trì ổn định chất lượng sản phẩm.

11. Quy trình hợp tác với ETEK để triển khai dây chuyền sơn công nghiệp

Quy trình hợp tác rõ ràng giúp khách hàng dễ dàng nắm bắt tiến độ dự án và tối ưu hóa hiệu quả đầu tư:

Khảo sát và phân tích nhu cầu: Thu thập thông tin, đánh giá chi tiết điều kiện sản xuất và tiêu chuẩn kỹ thuật yêu cầu.

Tư vấn giải pháp kỹ thuật: Lựa chọn công nghệ phù hợp nhất với nhu cầu và ngân sách của khách hàng.

Thiết kế và sản xuất thiết bị: Chế tạo các cụm thiết bị chính theo tiêu chuẩn kỹ thuật quốc tế.

Lắp đặt và vận hành thử nghiệm: Kiểm tra, hiệu chỉnh thông số và chạy thử nghiệm, đảm bảo dây chuyền đạt chuẩn trước khi bàn giao.

Hỗ trợ kỹ thuật sau lắp đặt: Bảo trì định kỳ, cung cấp phụ tùng thay thế và hỗ trợ kỹ thuật liên tục trong quá trình vận hành.

12. Lợi ích khi nắm rõ nguyên lý hoạt động dây chuyền sơn

Việc am hiểu sâu sắc nguyên lý hoạt động dây chuyền sơn giúp doanh nghiệp đạt được nhiều lợi ích bền vững như:

Tăng tuổi thọ thiết bị từ 30–50%, tối ưu hóa hiệu suất hoạt động.

Giảm tỷ lệ lỗi sản phẩm xuống dưới 1%, tăng uy tín với khách hàng.

Tiết kiệm đến 20% chi phí nguyên vật liệu, điện năng và chi phí vận hành.

Nâng cao năng lực cạnh tranh trên thị trường quốc tế nhờ sản phẩm đạt tiêu chuẩn chất lượng cao.

13. Kết luận

Nguyên lý hoạt động dây chuyền sơn trong công nghiệp hiện đại là một chuỗi các công đoạn liên tục, từ cấp liệu, tiền xử lý, phun sơn, sấy khô, cho đến làm mát và kiểm tra chất lượng hoàn thiện. Việc hiểu rõ từng công đoạn, các thông số kỹ thuật quan trọng và thực hiện tốt công tác bảo trì sẽ quyết định trực tiếp tới hiệu suất, chất lượng và tuổi thọ của hệ thống.

Với kinh nghiệm quốc tế và đội ngũ kỹ thuật chuyên nghiệp, ETEK luôn sẵn sàng đồng hành cùng doanh nghiệp trong hành trình tối ưu hóa dây chuyền sản xuất sơn công nghiệp hiện đại, bền vững và hiệu quả.

BÀI VIẾT LIÊN QUAN: