DÂY CHUYỀN SƠN: CẤU TẠO, NGUYÊN LÝ VÀ LỰA CHỌN CÔNG NGHỆ PHÙ HỢP NGÀNH CÔNG NGHIỆP 4.0

Dây chuyền sơn là hệ thống trong sản xuất công nghiệp, giúp tạo lớp phủ bảo vệ và trang trí cho sản phẩm. Bài viết phân tích chuyên sâu cấu tạo, nguyên lý của các công nghệ dây chuyền sơn phổ biến (sơn nước, sơn dung môi, sơn tĩnh điện, sơn điện di), cùng ưu nhược điểm, ứng dụng và tư vấn lựa chọn công nghệ sơn phù hợp.

1. Phân loại công nghệ dây chuyền sơn

Trong công nghiệp, hệ thống dây chuyền sơn được phân loại dựa trên công nghệ và vật liệu sơn sử dụng. Mỗi công nghệ có đặc điểm riêng về quy trình, thiết bị và phạm vi ứng dụng:

- Dây chuyền sơn nước (sơn ướt gốc nước): Sử dụng sơn gốc nước với hàm lượng dung môi hữu cơ thấp. Công nghệ này thân thiện môi trường, giảm thiểu phát thải VOC nhưng đòi hỏi hệ thống sấy hiệu quả do thời gian khô lâu hơn.

- Dây chuyền sơn dung môi (sơn ướt gốc dung môi): Sử dụng sơn gốc dung môi truyền thống. Loại dây chuyền này cho chất lượng bề mặt cao, thời gian khô nhanh nhưng phát sinh nhiều dung môi bay hơi, cần kiểm soát tiêu chuẩn VOC nghiêm ngặt và trang bị an toàn cháy nổ.

- Dây chuyền sơn tĩnh điện (sơn bột): Sử dụng bột sơn tĩnh điện (powder coating) tích điện để bám lên bề mặt sản phẩm, sau đó nung chảy trong hệ thống sấy ở nhiệt độ cao. Ưu điểm là không dùng dung môi (không phát thải VOC), hiệu suất phủ cao và lớp sơn bền, nhưng chỉ phù hợp cho vật liệu chịu nhiệt và thường giới hạn màu sắc, độ mịn.

- Dây chuyền sơn điện di (Electrophoretic coating – E-coat): Sử dụng phương pháp điện di, nhúng sản phẩm vào bể sơn và dùng dòng điện một chiều để lắng đọng sơn. Lớp sơn điện di rất đồng đều, phủ kín mọi ngóc ngách, thường dùng làm lớp sơn lót chống ăn mòn cho ô tô, xe máy và thiết bị kim loại.

Mỗi loại dây chuyền sơn trên đây có cấu tạo, nguyên lý hoạt động và quy trình vận hành riêng biệt, sẽ được phân tích chi tiết dưới đây.

2. Dây chuyền sơn nước (sơn ướt gốc nước)

Dây chuyền sơn nước là hệ thống sơn tự động sử dụng sơn lỏng gốc nước, phù hợp xu hướng sản xuất sạch và tuân thủ các tiêu chuẩn VOC hiện hành. Toàn bộ quy trình từ tiền xử lý bề mặt đến sơn và sấy khô đều được tự động hóa bằng băng tải chuyển sản phẩm, đảm bảo năng suất cao và chất lượng đồng đều.

2.1 Cấu tạo và nguyên lý hoạt động của dây chuyền sơn nước

Một dây chuyền sơn nước công nghiệp điển hình bao gồm các bộ phận chính sau:

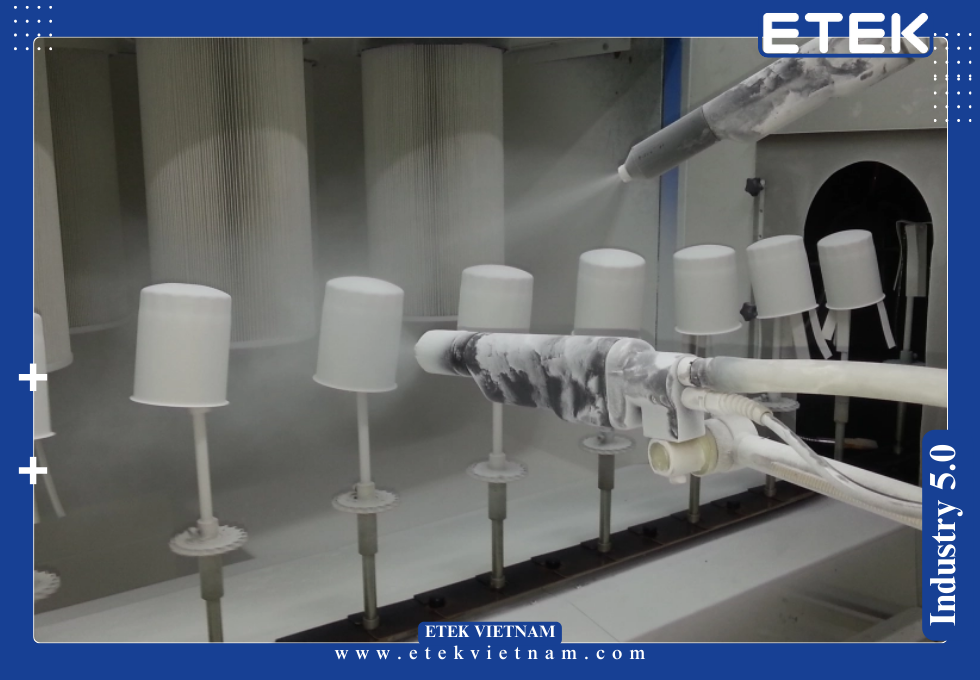

- Buồng phun sơn: Khu vực phun sơn kín, có hệ thống quạt hút và lọc không khí tiêu chuẩn. Tại đây, sơn nước được phun lên sản phẩm dưới dạng sương mịn bằng súng phun (thủ công hoặc robot tự động). Buồng phun cần duy trì áp suất âm nhẹ và không khí sạch (thường đạt độ sạch Class 10.000) để hạn chế bụi. Hệ thống lọc sơn (màn nước hoặc filter khô) thu hồi sơn dư, đảm bảo không phát tán ra môi trường.

- Hệ thống sấy: Sau khi sơn, sản phẩm được chuyển vào lò sấy (buồng sấy) để làm khô và đóng rắn màng sơn. Với sơn nước, lò sấy thường duy trì nhiệt độ khoảng 120–160°C trong 20–30 phút tùy loại sơn. Một số dây chuyền dùng công nghệ sấy hồng ngoại (IR) hoặc tia cực tím (UV) để rút ngắn thời gian khô. Hệ thống sấy phải kiểm soát nhiệt độ chính xác (±2°C) và phân bổ nhiệt đều để đảm bảo chất lượng sơn.

- Hệ thống băng tải chuyển sản phẩm: Thường là băng tải treo (conveyor trên cao) hoặc băng tải sàn chịu nhiệt. Băng tải có thể thiết kế dạng đơn ray hoặc đôi ray (Power & Free) cho phép điều chỉnh linh hoạt tốc độ, dừng sản phẩm tại các trạm phun/sấy. Băng tải chuyển sản phẩm được vận hành bằng động cơ điều tốc và PLC để đồng bộ với các khâu sơn và sấy.

- Hệ thống tiền xử lý bề mặt: Trước khi phun sơn, sản phẩm kim loại thường qua các bể tiền xử lý (tẩy dầu, photphat hóa, rửa nước, sấy khô sơ bộ). Khâu này giúp bề mặt sạch và tạo lớp nền tăng độ bám dính cho sơn nước.

- Hệ thống thông gió và xử lý khí thải: Quạt hút công nghiệp duy trì luồng khí trong buồng sơn và lò sấy. Khí thải chứa hơi nước và lượng nhỏ dung môi được dẫn qua tháp hấp thụ hoặc thiết bị xử lý (than hoạt tính, thiết bị hấp phụ) để loại bỏ VOC, đáp ứng tiêu chuẩn VOC quốc tế.

Nguyên lý hoạt động: Sản phẩm sau khi tiền xử lý được treo lên băng tải chuyển sản phẩm. Băng tải đưa sản phẩm vào buồng phun sơn, tại đây súng phun tán sơn nước thành hạt mịn bám đều lên bề mặt. Nhờ lực tĩnh điện hỗ trợ (các súng phun sơn nước hiện đại có tích điện), hiệu suất bám dính cải thiện (~60–70%). Phần sơn dư được thu hồi qua màn nước ở đáy buồng hoặc lọc khô.

Sau khi phun, sản phẩm đi qua khu vực “flash-off” (khô tự nhiên ngắn) để bay hơi bớt nước và dung môi, rồi vào hệ thống sấy. Tại lò sấy, nhiệt độ được duy trì ổn định để màng sơn đóng rắn hoàn toàn. Cuối dây chuyền, sản phẩm sơn hoàn thiện được làm nguội từ từ tránh sốc nhiệt.

2.2 Quy trình vận hành dây chuyền sơn nước

Một quy trình sơn nước tiêu chuẩn bao gồm các bước liên tiếp dưới đây:

- Tiền xử lý bề mặt: Tẩy sạch dầu mỡ, bụi bẩn, rỉ sét trên sản phẩm bằng hóa chất và nước, sau đó sấy khô. Bề mặt sạch giúp sơn bám dính chắc và bền.

- Phun sơn lót (nếu có): Phun lớp sơn lót gốc nước (hoặc sơn lót epoxy) để tạo nền tăng độ bám và chống ăn mòn. Sấy se bề mặt sơn lót ở nhiệt độ thấp.

- Phun sơn màu: Sản phẩm được phun lớp sơn màu chính trong buồng phun sơn. Có thể phun nhiều lớp sơn màu tùy yêu cầu độ dày. Mỗi lớp đều cần thời gian flash-off vài phút trước khi sơn lớp kế tiếp.

- Phun sơn phủ bảo vệ: (Tùy chọn) Phủ lớp sơn bóng hoặc sơn phủ bảo vệ cuối cùng để tăng độ bóng, độ cứng. Thao tác trong buồng phun tương tự sơn màu.

- Flash-off: Sau khi sơn, sản phẩm treo trên băng tải đi qua vùng khí thoáng ấm trong vài phút. Quá trình khô nhanh này giúp dung môi nước bay hơi bớt, tránh hiện tượng sôi màng sơn khi vào lò.

- Sấy khô hoàn thiện: Sản phẩm vào hệ thống sấy ở 140°C ± (tùy sơn) trong 20 phút hoặc đến khi sơn đạt độ cứng. Nhiệt độ và thời gian sấy được cài đặt theo thông số của nhà sản xuất sơn.

- Làm nguội và hạ băng chuyền: Sản phẩm ra khỏi lò, được làm nguội dần trong không khí. Cuối chuyền, sản phẩm sơn hoàn thiện được tháo khỏi băng tải để kiểm tra chất lượng.

Toàn bộ quy trình được điều phối nhịp nhàng bằng hệ thống điều khiển trung tâm (PLC/SCADA), đảm bảo mỗi công đoạn khớp thời gian với chuyển động băng tải chuyển sản phẩm.

2.3 Thông số kỹ thuật và tiêu chuẩn VOC của dây chuyền sơn nước

Dây chuyền sơn nước phải đáp ứng nhiều thông số kỹ thuật nghiêm ngặt để đảm bảo chất lượng sơn và an toàn môi trường:

- Độ dày màng sơn: Thường đạt 50–70 µm mỗi lớp (tùy yêu cầu sản phẩm). Kiểm soát bằng cách điều chỉnh lưu lượng súng phun và tốc độ băng tải.

- Hiệu suất chuyển đổi sơn: Nhờ sử dụng súng phun tĩnh điện, hiệu suất bám sơn lên bề mặt có thể đạt 60–75% (cao hơn so với 30–50% của phun thường). Điều này tiết kiệm sơn và giảm lượng sơn thải.

- Nhiệt độ và thời gian sấy: Lò sấy sơn nước thường đặt ở 120–160°C, thời gian sấy 15–30 phút. Nhiệt độ phải ổn định trong ±2°C để tránh chênh lệch độ bóng giữa các mẻ sơn. Một số hệ thống cao cấp có kiểm soát nhiệt độ chính xác ±0,5°C và tuần hoàn khí nóng đều khắp buồng sấy.

- Tốc độ băng tải: Điều chỉnh tùy theo thời gian mỗi công đoạn. Ví dụ, tốc độ ~2–4 m/phút đảm bảo sản phẩm ở trong lò đủ thời gian. Hệ thống băng tải chuyển sản phẩm hiện đại cho phép biến tần thay đổi tốc độ linh hoạt giữa các đoạn (phun, flash-off, sấy).

- Kiểm soát môi trường phòng sơn: Nhiệt độ phòng sơn duy trì khoảng 22–28°C, độ ẩm 50–70%. Đặc biệt với sơn nước, việc khống chế độ ẩm giúp quá trình bay hơi nước ổn định, tránh đọng hơi nước gây khuyết tật màng sơn. Phòng sơn đạt độ sạch cao (lọc bụi cấp H14) để không lẫn tạp chất vào sơn.

- Tiêu chuẩn khí thải VOC: Sơn nước chứa hàm lượng hợp chất hữu cơ dễ bay hơi (VOC) thấp hơn nhiều so với sơn dung môi (thường <50 g/L so với vài trăm g/L của sơn dung môi). Nhờ đó, dây chuyền sơn nước dễ đáp ứng các tiêu chuẩn VOC nghiêm ngặt như quy chuẩn EU về phát thải dung môi. Hệ thống xử lý khí thải (hấp phụ than hoạt tính hoặc thiết bị đốt xúc tác) được trang bị để đảm bảo nồng độ VOC sau xử lý <50 mg/Nm³, phù hợp quy định của US EPA và QCVN 19:2009/BTNMT về khí thải công nghiệp.

2.4 Chi phí đầu tư và xu hướng tự động hóa dây chuyền sơn nước

Chi phí đầu tư cho một dây chuyền sơn nước phụ thuộc vào quy mô và mức độ hiện đại của hệ thống. Các dây chuyền quy mô nhỏ (ví dụ cho xưởng sản xuất linh kiện) giá có thể từ vài tỷ VND (vài trăm nghìn USD), trong khi các dây chuyền sơn ô tô hoàn chỉnh với nhiều robot và hệ thống xử lý khí thải phức tạp có thể lên đến hàng chục triệu USD.

Thành phần chi phí chính bao gồm: buồng phun sơn (vật liệu inox, hệ thống lọc), lò sấy (kích thước lớn nhỏ tùy sản phẩm), băng tải (dài hàng chục đến hàng trăm mét), hệ thống xử lý nước thải và khí thải. Đặc biệt, việc đầu tư hệ thống đốt hoặc hấp phụ VOC để đạt tiêu chuẩn VOC làm tăng đáng kể chi phí đầu tư và vận hành (tiêu tốn năng lượng để đốt dung môi hoặc thay vật liệu hấp phụ định kỳ).

Xu hướng tự động hóa trong dây chuyền sơn nước ngày càng được các doanh nghiệp chú trọng nhằm nâng cao năng suất và chất lượng ổn định:

- Robot phun sơn tự động: Các robot 6 trục hoặc robot tịnh tiến được lập trình phun chính xác, giảm phụ thuộc tay nghề công nhân, tăng độ đồng đều lớp sơn giữa các sản phẩm. Robot có cảm biến kiểm soát độ dày sơn theo thời gian thực, giảm sơn thiếu hoặc dư.

- Hệ thống điều khiển thông minh: Tích hợp PLC và HMI/SCADA để giám sát toàn bộ dây chuyền, từ nhiệt độ lò, tốc độ băng tải đến nồng độ VOC. Người vận hành dễ dàng điều chỉnh thông số qua giao diện, đồng thời hệ thống tự động cảnh báo khi có sự cố (nhiệt độ quá ngưỡng, quạt hư, bộ lọc tắc,…).

- Tự động hóa khâu pha sơn và cấp sơn: Sơn nước thường được pha màu và điều chỉnh độ nhớt trong phòng trộn sơn riêng. Hiện nay, các trạm pha sơn có thể tự động cấp chất đóng rắn, dung môi (nếu cần) theo công thức, khuấy trộn đều và bơm tới súng phun. Điều này đảm bảo mỗi mẻ sơn có độ đồng nhất cao, tránh sai sót khi pha thủ công.

- Giám sát chất lượng online: Một số dây chuyền lắp hệ thống camera và cảm biến đo độ dày lớp sơn, độ phủ màu ngay trên băng chuyền. Dữ liệu được thu thập để phân tích (ứng dụng IoT và Big Data trong nhà máy thông minh), giúp cải thiện quy trình sơn và phát hiện lỗi sớm.

- Tiết kiệm năng lượng: Xu hướng sử dụng lò sấy hiệu suất cao (cách nhiệt tốt, tận dụng nhiệt thải), hệ thống thu hồi nhiệt từ khí xả lò để pre-heat không khí đầu vào. Đồng thời, sử dụng biến tần điều khiển động cơ băng tải, quạt hút nhằm giảm tiêu thụ điện khi tải thấp.

Những cải tiến tự động hóa này giúp dây chuyền sơn nước hoạt động ổn định 24/7, giảm nhân công, tiết kiệm sơn và năng lượng, đồng thời nâng cao chất lượng sản phẩm đáp ứng yêu cầu khắt khe.

2.5 Ưu điểm và nhược điểm của dây chuyền sơn nước

Ưu điểm:

- Giảm thiểu ô nhiễm: Sơn gốc nước có hàm lượng dung môi thấp, lượng VOC phát thải ít, dễ dàng đáp ứng tiêu chuẩn VOC quốc tế. Môi trường làm việc an toàn hơn cho công nhân (ít mùi và khí độc hơn so với sơn dung môi).

- Chất lượng lớp sơn tốt: Lớp sơn nước bám dính tốt trên bề mặt đã được xử lý, màng sơn mịn, độ che phủ cao. Công nghệ phun sơn nước hiện đại có thể cho bề mặt sơn ô tô, xe máy đạt độ bóng và độ đồng đều tương đương sơn dung môi.

- Phù hợp xu hướng xanh: Nhiều quốc gia và khách hàng ưu tiên sản phẩm sử dụng sơn thân thiện môi trường. Đầu tư dây chuyền sơn nước giúp doanh nghiệp đón đầu xu hướng, đáp ứng các quy định môi trường hiện hành và tương lai.

- An toàn cháy nổ cao: Do sơn nước không chứa nhiều dung môi dễ cháy, nguy cơ cháy nổ trong phòng sơn giảm đáng kể. Thiết bị và nhà xưởng ít yêu cầu tiêu chuẩn chống cháy nổ gắt gao như với sơn dung môi.

Nhược điểm:

- Thời gian khô lâu hơn: Nước bay hơi chậm hơn dung môi hữu cơ, do đó sơn nước cần hệ thống sấy công suất lớn hoặc thời gian sấy dài để đạt độ khô cứng. Điều này có thể làm tăng chiều dài dây chuyền hoặc tiêu thụ nhiều năng lượng hơn.

- Đòi hỏi kiểm soát môi trường: Quá trình sơn nước nhạy cảm với nhiệt độ, độ ẩm môi trường. Do đó, phòng sơn phải được kiểm soát chặt chẽ (điều hòa không khí, hút ẩm…) để đảm bảo điều kiện ổn định. Điều này làm tăng chi phí vận hành.

- Yêu cầu kỹ thuật cao: Vận hành dây chuyền sơn nước đòi hỏi nhân sự am hiểu kỹ thuật sơn, biết điều chỉnh độ nhớt sơn, áp suất súng, nhiệt độ sấy phù hợp. Việc tích hợp robot, PLC phức tạp cũng cần đội ngũ kỹ thuật trình độ cao bảo trì, vận hành.

- Chi phí đầu tư lớn: So với hệ thống sơn dung môi truyền thống, đầu tư ban đầu cho dây chuyền sơn nước có thể cao hơn do phải bổ sung hệ thống xử lý nước thải, khí thải và các thiết bị kiểm soát môi trường.

Ứng dụng: Dây chuyền sơn nước được ứng dụng mạnh mẽ trong các ngành yêu cầu cao về môi trường như sản xuất ô tô, xe máy (nhiều hãng ô tô đã chuyển sang sơn gốc nước cho lớp sơn màu và sơn phủ bóng), sản xuất thiết bị điện tử, đồ gia dụng cao cấp (vỏ máy giặt, tủ lạnh), sản xuất sơn gỗ xuất khẩu (tuân thủ tiêu chuẩn VOC ở thị trường EU, Mỹ). Bên cạnh đó, các nhà máy cơ khí chế tạo máy móc, kết cấu thép cũng bắt đầu áp dụng sơn nước để cải thiện điều kiện lao động và đáp ứng quy định môi trường địa phương.

2.6 Hãng sản xuất tiêu biểu:

- Phân khúc cao cấp – Dürr (Đức): Tập đoàn Dürr cung cấp giải pháp dây chuyền sơn nước hoàn chỉnh cho ngành ô tô với công nghệ hàng đầu. Hệ thống của Dürr tích hợp robot phun sơn tự động, buồng phun hiện đại có luồng khí một chiều và sàn nước thu hồi sơn, cùng thiết bị xử lý VOC bằng đốt nhiệt hiệu suất >95%. Dây chuyền Dürr nổi tiếng vận hành ổn định ở tốc độ cao, đảm bảo chất lượng sơn đồng nhất trên dây chuyền sản lượng hàng trăm nghìn xe/năm.

- Phân khúc trung cấp – Wagner (Đức): Wagner là hãng chuyên về thiết bị phun sơn công nghiệp. Giải pháp dây chuyền sơn nước của Wagner phù hợp với các nhà máy quy mô vừa (xe máy, đồ gia dụng…), có mức độ tự động hóa vừa phải. Hệ thống thường gồm buồng phun sơn sử dụng buồng phun sơn khô với lọc nhiều lớp, súng phun tĩnh điện của Wagner và lò sấy gas tuần hoàn. Ưu điểm của Wagner là thiết bị bền bỉ, vận hành đơn giản, phần mềm điều khiển thân thiện và giá thành hợp lý so với công nghệ châu Âu.

- Phân khúc phổ thông – Công nghệ Trung Quốc/Đài Loan: Các nhà cung cấp châu Á như Trung Quốc, Đài Loan cũng sản xuất dây chuyền sơn nước với chi phí đầu tư thấp, đáp ứng nhu cầu cơ bản. Hệ thống phổ thông thường có buồng phun màng nước đơn giản, sử dụng súng phun thông thường kết hợp một phần tĩnh điện, lò sấy điện trở hoặc dầu, mức độ tự động hóa thấp (chủ yếu băng tải chuyển sản phẩm liên tục). Dù độ bền thiết bị và tính năng không cao bằng các hãng lớn, nhưng giải pháp này phù hợp cho doanh nghiệp nhỏ, nhu cầu sản lượng không quá lớn và ngân sách hạn chế.

3. Dây chuyền sơn dung môi (sơn ướt gốc dung môi)

Dây chuyền sơn dung môi sử dụng các loại sơn truyền thống có dung môi hữu cơ (như sơn dầu, sơn PU, sơn epoxy dung môi). Đây là công nghệ sơn đã được sử dụng lâu đời trong công nghiệp nhờ cho chất lượng bề mặt cao và thời gian khô nhanh. Tuy nhiên, do phát thải VOC cao và nguy cơ cháy nổ, dây chuyền sơn dung môi hiện nay được cải tiến nhiều để đáp ứng yêu cầu an toàn và môi trường.

3.1 Cấu tạo và nguyên lý hoạt động của dây chuyền sơn dung môi

Về cơ bản, dây chuyền sơn dung môi có cấu tạo tương tự dây chuyền sơn nước, gồm các bộ phận chính như buồng phun sơn, hệ thống sấy, băng tải treo, hệ thống tiền xử lý bề mặt và thông gió. Điểm khác biệt nằm ở thiết kế chuyên biệt để xử lý dung môi dễ cháy:

- Buồng phun sơn: Thường được trang bị hệ thống chống cháy nổ (động cơ quạt, đèn chiếu sáng đều loại phòng nổ) vì hơi dung môi trong buồng có thể bén lửa. Buồng phun sơn dung môi có thể dùng màn nước hoặc lọc khô để thu sơn. Nếu dùng lọc khô, thường có thêm tầng than hoạt tính để hấp phụ hơi dung môi. Lưu lượng gió trong buồng được tính toán cao hơn sơn nước nhằm nhanh chóng hút hết hơi dung môi (tránh đạt nồng độ bắt lửa). Một số buồng phun cao cấp có cảm biến đo nồng độ dung môi để cảnh báo nguy hiểm.

- Hệ thống sấy: Lò sấy cho sơn dung môi thường vận hành ở ~130–150°C để bay hơi hoàn toàn dung môi và đóng rắn màng sơn. Do dung môi dễ cháy, lò sấy cũng cần trang bị van xả an toàn, hệ thống giám sát nồng độ khí. Nhiệt nguồn có thể bằng gas hoặc điện trở. Lò sấy lớn trong ngành ô tô có tích hợp thiết bị xử lý khí thải VOC ngay tại buồng đốt (đốt hậu tố, sử dụng nhiệt của lò để thiêu hủy VOC).

- Hệ thống băng tải chuyển sản phẩm: Tương tự dây chuyền sơn nước, các băng tải chuyển sản phẩm dạng treo hoặc sàn chịu nhiệt được sử dụng. Tốc độ băng tải được đồng bộ để sản phẩm đủ thời gian flash-off và sấy. Với sơn dung môi, giai đoạn flash-off rất quan trọng để giảm hơi dung môi trước khi vào lò (tránh nguy cơ cháy trong lò), do vậy băng tải thường chạy chậm hơn ở đoạn flash-off hoặc thiết kế đoạn tích lũy sản phẩm.

- Hệ thống xử lý khí thải dung môi: Đây là thành phần bổ sung quan trọng trong dây chuyền sơn dung môi hiện đại. Các phương pháp phổ biến gồm: tháp hấp thụ than hoạt tính (hút hơi dung môi từ buồng sơn qua lớp carbon, xả khí sạch ra môi trường), hệ thống đốt xúc tác hoặc đốt nhiệt (RTO – Regenerative Thermal Oxidizer) để oxi hóa VOC thành CO₂ và hơi nước. Hệ thống xử lý này đảm bảo khí thải đạt tiêu chuẩn VOC quy định trước khi xả ra ngoài.

Nguyên lý hoạt động: Sản phẩm được treo trên băng tải và qua các bước tiền xử lý như đã mô tả ở phần sơn nước (làm sạch, sấy khô). Tại buồng phun, thợ sơn hoặc robot sẽ phun sơn dung môi lên sản phẩm. Sơn dung môi có độ nhớt thấp, dễ phun trải đều và nhanh khô tự nhiên.

Sau mỗi lượt phun, sản phẩm được lưu tại khu vực flash-off (thường 5–10 phút) để dung môi bay hơi một phần. Băng tải sau đó đưa sản phẩm vào lò sấy ở ~140°C trong 15–20 phút để sơn khô hẳn và bám chặt. Hơi dung môi từ buồng sơn và lò sấy được quạt hút mạnh, dẫn qua hệ thống xử lý VOC. Sản phẩm ra lò sấy được làm nguội và kiểm tra hoàn thiện.

3.2 Quy trình vận hành dây chuyền sơn dung môi

Trình tự các bước tương tự sơn nước, tuy nhiên có một số lưu ý đặc thù:

- Xử lý bề mặt: Làm sạch sản phẩm (tẩy rửa, phốt phát hóa) như dây chuyền sơn nước. Bước này giúp lớp sơn dung môi bám chắc và bền màu.

- Sơn lót chống gỉ: (Nếu yêu cầu) Phun một lớp sơn lót gốc dung môi (ví dụ sơn epoxy hai thành phần) để chống ăn mòn cho kim loại và tạo bề mặt bám dính cho lớp sơn màu.

- Phun sơn màu/ sơn phủ: Trong buồng phun sơn, tiến hành phun các lớp sơn màu hoặc sơn phủ bóng. Đối với sơn dung môi, có thể cần nhiều lớp mỏng để đạt độ dày mong muốn vì sơn dung môi khô co rút nhiều hơn sơn nước. Giữa các lớp sơn, duy trì thời gian flash-off vài phút.

- Flash-off: Sản phẩm được giữ trong không gian thông gió tốt khoảng 5 phút hoặc hơn (tùy loại sơn). Mục đích để dung môi bay hơi tự nhiên, giảm nồng độ VOC trước khi sấy nhiệt.

- Sấy khô: Đưa sản phẩm qua hệ thống sấy ở nhiệt độ cài đặt (130–150°C). Các sơn 2K (hai thành phần) thường cần nhiệt độ ~140°C trong 20 phút để đóng rắn hoàn toàn. Lưu ý an toàn: Nếu cảm biến phát hiện VOC trong lò vượt ngưỡng, hệ thống sẽ tăng thông gió hoặc giảm nhiệt để tránh nguy cơ cháy.

- Làm nguội và ra chuyền: Tương tự quá trình sơn nước.

Trong quá trình vận hành, việc theo dõi nồng độ VOC trong không khí khu vực sơn và lò sấy là bắt buộc. Nhân viên vận hành phải mặc bảo hộ chống hóa chất và làm việc trong môi trường thông thoáng.

3.3 Thông số kỹ thuật và tiêu chuẩn VOC của dây chuyền sơn dung môi

- Hàm lượng VOC trong sơn: Các sơn dung môi truyền thống có hàm lượng VOC cao, từ 300 đến 700 g/L sơn. Vì vậy, khi phun sẽ phát sinh lượng lớn hơi dung môi. Để tuân thủ tiêu chuẩn VOC, nhiều quốc gia yêu cầu sử dụng sơn có VOC thấp hơn (ví dụ <250 g/L cho sơn công nghiệp) hoặc bắt buộc trang bị hệ thống xử lý VOC đạt hiệu suất cao (>90%).

- Hiệu suất thu hồi sơn: Sơn dung môi thường khó tích điện cao như sơn bột, do đó hiệu suất bám dính vào vật sơn dao động 50–60%. Phần sơn overspray còn lại được thu ở màn nước/ lọc khô. Nước thải sơn phải xử lý cặn sơn và dung môi (bằng hóa chất keo tụ và tách dung môi nổi).

- Tốc độ thông gió buồng sơn: Để giữ hơi dung môi dưới ngưỡng cháy (dưới 20% LEL – Lower Explosive Limit), buồng sơn dung môi có tốc độ gió cao, khoảng 0,3–0,5 m/s qua bề mặt làm việc và lưu lượng thay đổi khí từ 100–150 lần/giờ thể tích buồng. Nhờ đó nồng độ VOC duy trì an toàn.

- Nhiệt độ sơn và độ ẩm: Sơn dung môi ít nhạy cảm với độ ẩm môi trường hơn sơn nước, nhưng nhiệt độ quá thấp sẽ làm dung môi bốc hơi chậm, ảnh hưởng thời gian khô. Vì vậy, phòng sơn thường giữ ở ~25°C. Độ ẩm không được quá cao (>80%) để tránh hơi nước ngưng tụ gây mờ màng sơn (hiện tượng “blushing” khi sơn PU gặp ẩm).

- Hệ thống phòng nổ: Mọi thiết bị điện trong khu vực buồng sơn và lò sấy sơn dung môi phải đạt chuẩn chống cháy nổ (Ex-proof). Điều này bao gồm: quạt hút có motor đặt ngoài luồng khí, cảm biến nhiệt độ, công tắc, đèn chiếu sáng đều loại kín chống tia lửa. Đường ống thoát khí phải nối đất chống tĩnh điện tích tụ. Đây là yêu cầu kỹ thuật bắt buộc nhằm phòng ngừa sự cố cháy.

- Tiêu chuẩn khí thải: Tương tự sơn nước, khí thải chứa VOC phải đạt các ngưỡng an toàn. Các hệ thống RTO hiện đại có thể giảm nồng độ tổng hydrocarbon xuống dưới 50 mg/Nm³. Ở Việt Nam, khí thải dây chuyền sơn dung môi cần đạt QCVN 19:2009/BTNMT (mục khí hữu cơ), đồng thời tuân thủ giới hạn của địa phương về mùi và hóa chất độc hại (vd. giới hạn toluene, xylene trong không khí khu dân cư).

3.4 Chi phí đầu tư và xu hướng tự động hóa dây chuyền sơn dung môi

Mặc dù sơn dung môi là công nghệ truyền thống, để vận hành an toàn và đạt chuẩn ngày nay đòi hỏi đầu tư đáng kể:

- Chi phí đầu tư: Một dây chuyền sơn dung môi cơ bản (buồng phun + lò sấy + băng tải) nếu không có xử lý khí thải sẽ rẻ hơn so với sơn nước tương ứng, do không cần hệ thống xử lý nước thải. Tuy nhiên, nếu bổ sung hệ thống xử lý VOC (than hoạt tính hoặc RTO), chi phí có thể tăng 20–30%. Các dây chuyền sơn cao cấp cho ô tô sử dụng nhiều robot, hệ thống RTO tuần hoàn nhiệt, phòng sơn công nghệ cao thậm chí chi phí tương đương hoặc hơn dây chuyền sơn nước tiên tiến.

- Xu hướng giảm dần sơn dung môi: Trên thế giới, do quy định môi trường ngày càng nghiêm, xu hướng chung là chuyển từ sơn dung môi sang sơn nước hoặc sơn bột khi có thể. Tuy nhiên, sơn dung môi vẫn duy trì trong một số lĩnh vực (như sơn gỗ, sơn nội thất ô tô cao cấp, sơn các chi tiết nhỏ cần độ bóng đặc biệt) vì cho chất lượng hoàn thiện vượt trội hoặc đặc tính mà sơn nước chưa thay thế được.

- Tự động hóa và cải tiến: Dây chuyền sơn dung môi hiện đại cũng áp dụng các tiến bộ tương tự sơn nước: sử dụng robot phun để đảm bảo lớp sơn đều và giảm hao hụt, hệ thống cấp sơn trung tâm (cấp sơn tới các súng tự động qua đường ống thay vì pha thủ công từng súng), giám sát quá trình bằng cảm biến (độ dày sơn, nhiệt độ, VOC). Đặc biệt, an toàn cháy nổ được tự động hóa cao: hệ thống báo cháy nhanh, vòi phun chữa cháy tự động trong buồng sơn/lò sấy, cảm biến cường độ dòng điện quạt để phát hiện tắc nghẽn gây tích tụ hơi dung môi.

Một xu hướng mới là áp dụng công nghệ sơn tĩnh điện ướt (Electrostatic spray) với sơn dung môi: tích điện cao cho hạt sơn giúp tăng hiệu suất bám, giảm lượng sơn và dung môi thải ra. Nhiều hãng thiết bị (như Sames Kremlin) đã phát triển súng phun tĩnh điện cho sơn dung môi, kết hợp với robot giúp giảm VOC phát thải đáng kể (do dùng ít sơn hơn và sơn bám lên sản phẩm nhiều hơn).

3.5 Ưu điểm và nhược điểm của dây chuyền sơn dung môi

Ưu điểm:

- Chất lượng hoàn thiện cao: Sơn dung môi cho phép đạt độ bóng, độ mịn bề mặt rất cao. Màng sơn thường “phẳng” hơn do dung môi làm sơn tự san phẳng tốt. Với các sản phẩm đòi hỏi thẩm mỹ cao (ô tô, xe máy, đồ gỗ nội thất bóng), sơn dung môi vẫn được ưa chuộng.

- Thời gian khô nhanh tự nhiên: Dung môi bay hơi nhanh giúp lớp sơn se khô ở nhiệt độ phòng trong thời gian ngắn. Điều này cho phép nếu cần có thể hong khô tự nhiên với các chi tiết nhỏ mà không nhất thiết qua lò sấy, tiết kiệm năng lượng.

- Đa dạng ứng dụng: Sơn dung môi có thể sơn trên nhiều vật liệu (kim loại, nhựa, gỗ, thủy tinh…) với các hệ sơn chuyên dụng. Công nghệ này phù hợp cả cho sản xuất lớn và xưởng nhỏ thủ công. Dây chuyền có thể linh hoạt tăng giảm công đoạn, dễ nâng cấp từ quy trình sơn tay lên sơn tự động.

- Chi phí vật liệu sơn thấp: Cùng một diện tích phủ, sơn gốc dung môi thường rẻ hơn sơn gốc nước hoặc sơn bột (tính theo giá thành vật liệu trên m² sản phẩm) do chi phí nguyên liệu dung môi thấp. Ngoài ra, tuổi thọ lưu kho của sơn dung môi dài hơn (ít bị đóng cặn hoặc nhiễm khuẩn) giúp giảm lãng phí.

Nhược điểm:

- Gây ô nhiễm không khí: Đây là nhược điểm lớn nhất. Lượng VOC và mùi phát sinh từ dây chuyền sơn dung môi rất cao, nếu không xử lý sẽ ảnh hưởng môi trường và sức khỏe người lao động (gây đau đầu, kích ứng, bệnh hô hấp). Do đó doanh nghiệp phải đầu tư hệ thống xử lý, tăng chi phí vận hành (ví dụ thay than hoạt tính, nhiên liệu cho lò đốt VOC).

- Nguy cơ cháy nổ: Hơi dung môi (như toluene, xylene) ở nồng độ cao gặp tia lửa có thể bùng cháy. Dây chuyền sơn dung môi luôn tiềm ẩn rủi ro hỏa hoạn nếu lơ là. Yêu cầu nghiêm ngặt về thiết bị phòng nổ và quy trình an toàn phải được tuân thủ, đôi khi gây bất tiện và tăng chi phí (bảo trì định kỳ thiết bị phòng nổ, kiểm định chống tĩnh điện…).

- Không thân thiện môi trường: Xu hướng sản xuất xanh trên thế giới đánh giá sơn dung môi là công nghệ lạc hậu do thải ra khí độc hại và góp phần hiệu ứng nhà kính. Các doanh nghiệp lạm dụng sơn dung môi có thể bị hạn chế xuất khẩu sang thị trường phát triển. Về lâu dài, chi phí carbon và xử lý chất thải sẽ khiến sơn dung môi kém hiệu quả kinh tế.

- Đòi hỏi mặt bằng rộng: So với sơn bột, sơn dung môi cần thêm khu vực an toàn (khoảng cách phòng sơn với nguồn lửa, khu vực flash-off thông thoáng). Thêm vào đó, hệ thống xử lý khí thải cồng kềnh. Tổng thể, để lắp đặt một dây chuyền sơn dung môi đạt chuẩn, nhà máy cần không gian lớn, đôi khi phải bổ sung tường ngăn cháy, quạt thông gió mái… phức tạp hơn.

3.6 Ứng dụng: Dây chuyền sơn dung môi vẫn được sử dụng rộng rãi trong các ngành: sản xuất đồ gỗ nội thất (sơn PU, sơn NC cho bàn ghế, tủ, cần độ bóng đẹp), sơn nhựa (vỏ xe máy, mũ bảo hiểm – sơn dung môi cho độ bám và màu sắc chuẩn trên nhựa ABS, PC), sơn kim loại cỡ lớn (kết cấu thép, cầu trục – do chi tiết lớn khó đưa vào lò sấy nên dùng sơn dung môi khô tự nhiên).

Ngoài ra, trong công nghiệp ô tô, một số xưởng sơn sửa chữa (garage) và thậm chí dây chuyền sơn chính ở một vài nước đang phát triển còn dùng sơn dung môi cho lớp sơn màu và sơn bóng, nhưng dần dần sẽ chuyển sang sơn nước.

3.7 Hãng sản xuất tiêu biểu:

- Phân khúc cao cấp – Taikisha (Nhật): Taikisha là tập đoàn hàng đầu châu Á chuyên thiết kế và xây dựng nhà máy sơn ô tô. Hãng cung cấp các dây chuyền sơn dung môi với công nghệ kiểm soát dòng khí thông minh trong buồng sơn (điều chỉnh hướng gió tránh cuốn bụi, hệ thống thu hồi sơn mù hiệu suất cao) và lò sấy tích hợp đốt VOC. Dây chuyền Taikisha nổi tiếng vận hành ổn định, đáp ứng tiêu chuẩn khắt khe của các hãng ô tô Nhật Bản và Mỹ, với ưu thế tiết kiệm năng lượng và giảm mùi tối đa nhờ thiết bị xử lý mùi tiên tiến.

- Phân khúc trung cấp – Sames Kremlin (Pháp): Sames Kremlin là hãng thiết bị sơn lâu đời của Pháp, chuyên về súng phun và bơm sơn. Hãng cũng cung cấp giải pháp dây chuyền sơn dung môi cho các nhà máy vừa và nhỏ (linh kiện ô tô, đồ gia dụng). Đặc trưng là hệ thống phun sơn tĩnh điện ướt, giúp tăng hiệu suất bám sơn lên ~70%. Dây chuyền Sames Kremlin thường kết hợp súng tự động Airmix, bơm sơn màng đôi ổn định, buồng sơn khô với màng lọc sợi thủy tinh nhiều lớp. Chất lượng hoàn thiện sơn rất tốt trong khi chi phí đầu tư ở mức trung bình, phù hợp cho doanh nghiệp muốn nâng cấp từ sơn thủ công.

- Phân khúc phổ thông – Hãng Trung Quốc khác: Các công ty Trung Quốc cung cấp dây chuyền sơn dung môi giá rẻ, cấu hình đơn giản. Ví dụ, một dây chuyền phổ thông có buồng phun sơn tôn thông thường, quạt hút trực tiếp ra ống khói cao, chưa tích hợp bộ xử lý khí (đôi khi chỉ gắn tháp than hoạt tính nhỏ). Lò sấy thường dùng đốt dầu DO hoặc điện trở đơn giản, ít có tính năng an toàn cao. Những dây chuyền này giá rẻ hơn 30–40% so với hàng châu Âu, thích hợp cho cơ sở sản xuất quy mô nhỏ, ngân sách thấp nhưng sẽ gặp thách thức trong việc đáp ứng tiêu chuẩn môi trường nghiêm ngặt.

4. Dây chuyền sơn tĩnh điện (sơn bột)

Dây chuyền sơn tĩnh điện là hệ thống sử dụng sơn dạng bột khô được tích điện và phun lên bề mặt sản phẩm, sau đó qua nung nóng để tạo thành lớp sơn bám chắc. Công nghệ sơn tĩnh điện (powder coating) nổi bật bởi không sử dụng dung môi, hiệu suất sử dụng vật liệu cao và tạo màng sơn có độ bền cơ học, độ bám dính rất tốt. Đây là giải pháp lý tưởng cho nhiều ứng dụng sơn kim loại trong công nghiệp.

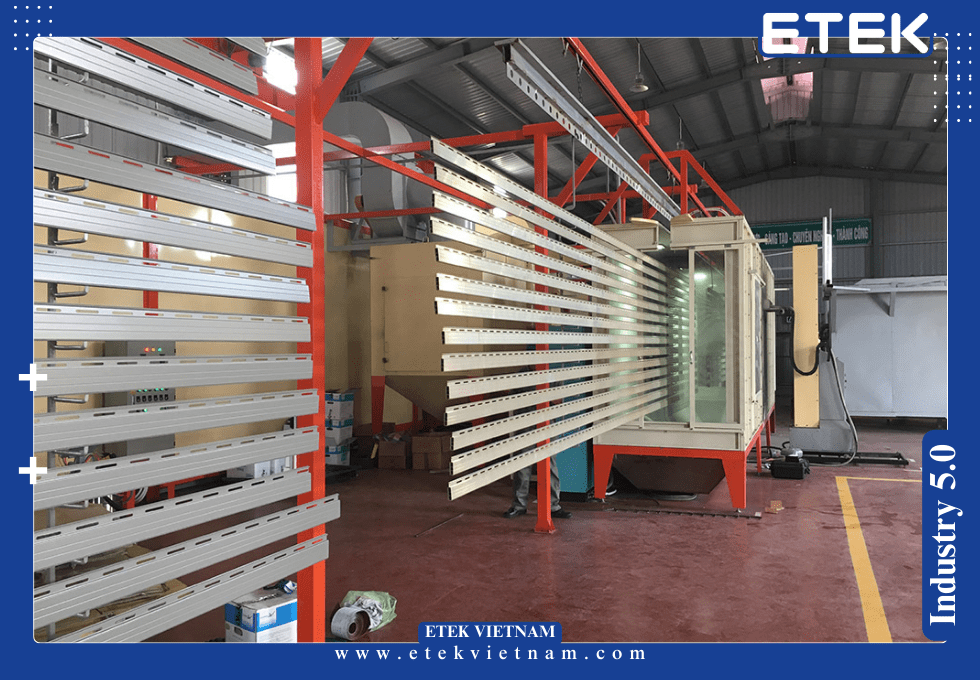

4.1 Cấu tạo và nguyên lý hoạt động của dây chuyền sơn tĩnh điện

Một dây chuyền sơn tĩnh điện tự động được cấu thành từ các bộ phận chính sau:

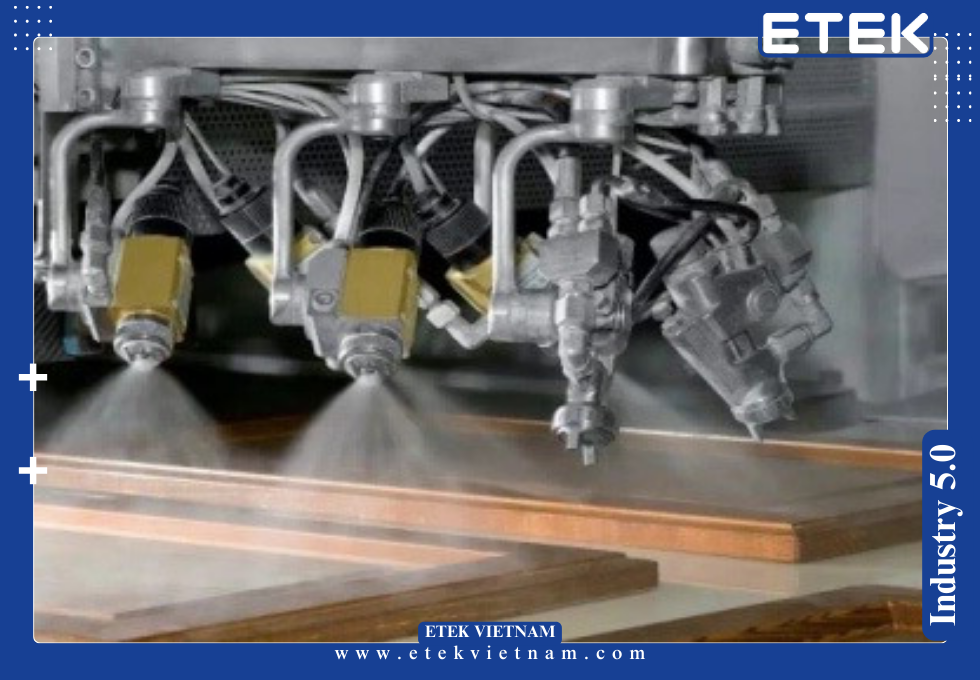

- Buồng phun sơn bột: Buồng phun chuyên dụng cho sơn bột, thường bằng vật liệu inox hoặc thép sơn tĩnh điện, thiết kế kín để thu hồi bột dư. Buồng phun sơn tĩnh điện có hệ thống cấp khí sạch và quạt hút bụi bột. Bên trong lắp các súng phun sơn tĩnh điện tự động (có thể gắn cố định hoặc trên robot/ cần tịnh tiến). Buồng phun cao cấp thường trang bị bộ lọc bụi và cyclone tách bột để thu hồi bột chưa bám lên sản phẩm, bột này được tái sử dụng cho lần phun sau, giảm lãng phí.

- Súng phun sơn tĩnh điện: Thiết bị tạo mây bột sơn mang điện tích dương (thường 60–100 kV) để bám vào sản phẩm được nối đất (mang điện tích âm tương đối). Trên dây chuyền tự động, súng phun có thể là loại cố định hai bên thành buồng hoặc súng gắn trên robot để bao phủ sản phẩm phức tạp. Buồng phun sơn có nhiều súng (6–12 súng tùy kích thước vật) để phủ đều mọi hướng.

- Hệ thống cung cấp bột: Bao gồm thùng chứa bột (hopper), bơm cấp bột, bộ rung hoặc máy khuấy tránh vón cục, bộ lọc khí nén, ống dẫn bột đến súng. Bột sơn thường được fluidize (làm tơi bằng khí nén) trong thùng chứa rồi hút vào súng bằng khí nén. Hệ thống cung cấp bột còn có tính năng thu hồi và bổ sung bột tự động: bột overspray thu từ cyclone sẽ được lọc sạch rồi cấp trở lại thùng chứa, trộn lẫn với bột mới theo tỷ lệ.

- Hệ thống sấy sơn bột: Lò sấy sơn tĩnh điện (còn gọi là lò nung sơn bột) thường là dạng buồng hoặc lò hầm dài, duy trì nhiệt độ khoảng 180–200°C trong 10–20 phút. Nhiệt độ cao làm bột sơn nóng chảy, chảy loang và phản ứng đóng rắn (polymer hóa) tạo thành màng sơn liên tục bám trên bề mặt sản phẩm. Lò sấy cần cách nhiệt tốt, có quạt tuần hoàn khí nóng để nhiệt phân bố đồng đều, và thường dùng đốt gas hoặc điện trở công suất cao.

- Hệ thống băng tải chuyển sản phẩm treo chịu nhiệt: Bổ sung băng tải treo (overhead conveyor) chạy qua các khu vực: tiền xử lý, buồng phun, lò sấy và làm nguội. Băng tải sơn tĩnh điện phải dùng xích chịu nhiệt (trong đoạn qua lò ~ 200°C) và thiết kế để không rơi dầu mỡ xuống sản phẩm. Tốc độ băng tải tính toán dựa trên thời gian lưu trong lò sấy; ví dụ tốc độ ~2 m/phút với lò dài 20 m đảm bảo ~10 phút sấy mỗi sản phẩm.

- Hệ thống tiền xử lý và sấy khô trước sơn: Tương tự các dây chuyền sơn khác, sản phẩm (thường bằng kim loại) cần được xử lý bề mặt: tẩy dầu, rửa nước, phosphat hoặc chromate để tăng độ bám và chống rỉ, rồi sấy khô hoàn toàn trước khi vào buồng phun bột. Bề mặt khô và sạch là rất quan trọng vì bột sơn sẽ không bám nếu còn ẩm hoặc dầu.

Nguyên lý hoạt động: Sản phẩm (thường treo trên jig móc) qua các bể tiền xử lý rồi được hong khô. Sau đó băng tải đưa sản phẩm vào buồng phun sơn bột. Tại đây, súng phun phát tán bột sơn mang điện, các hạt bột dưới tác dụng của điện trường lao về phía sản phẩm và bám dính tạm thời nhờ lực tĩnh điện. Mọi bề mặt kim loại tiếp xúc đều được phủ một lớp bột (kể cả góc khuất, nhờ hiệu ứng “bao quanh” của điện trường).

Bột dư không bám sẽ bị lực hút quạt mang vào bộ lọc, phần lớn được tách và hồi lưu. Sau khi phủ xong, sản phẩm (lúc này bề mặt là lớp bột mịn chưa nóng chảy) được chuyển sang lò sấy. Tại lò, bột nóng chảy ra và bám chặt lên bề mặt, các nhựa trong bột phản ứng tạo lớp phủ hoàn thiện. Kết thúc quá trình sấy, sản phẩm ra khỏi lò và làm nguội tự nhiên, hoàn thiện bề mặt sơn.

4.2 Quy trình vận hành dây chuyền sơn tĩnh điện

- Xử lý bề mặt: Phun hoặc nhúng hóa chất tẩy dầu mỡ, gỉ sét trên sản phẩm kim loại. Tiếp đó qua các bể rửa sạch hóa chất và bể tạo lớp chuyển đổi (ví dụ lớp phosphate kẽm) giúp tăng độ bám sơn và chống ăn mòn. Sau khi xử lý hóa chất, sản phẩm được sấy khô (bằng lò sấy ~120°C trong vài phút) để đảm bảo không còn hơi ẩm.

- Phun sơn bột tĩnh điện: Sản phẩm khô, sạch được đưa vào buồng phun sơn bột. Hệ thống súng phun đồng loạt phủ bột lên toàn bộ sản phẩm theo chương trình cài đặt (có thể điều chỉnh lượng bột cho từng vùng của sản phẩm để độ dày đồng đều). Nếu phát hiện chỗ nào bột chưa phủ đều, có thể bố trí công nhân cầm súng phun tay để sơn dặm bổ sung ngay tại buồng.

- Kiểm tra lớp bột phủ (nếu cần): Một số dây chuyền cao cấp có trạm kiểm tra nhanh độ dày lớp bột tĩnh điện bằng cảm biến quang. Nếu đạt yêu cầu, băng tải sẽ tiếp tục đưa sản phẩm vào lò; nếu chưa, hệ thống có thể tự động cho phun bổ sung thêm bột (trạm phun sửa).

- Sấy nung chảy: Sản phẩm đi vào hệ thống sấy (lò polymer hóa). Nhiệt độ lò khoảng 180°C kéo dài 10–15 phút (thời gian tùy độ dày vật liệu và loại bột sơn). Trong giai đoạn này, bột sơn chảy ra tạo thành màng sơn liên tục phủ kín, đồng thời các chất đóng rắn trong bột kích hoạt liên kết tạo lớp phủ hoàn thiện.

- Làm nguội và kiểm tra: Sản phẩm ra lò được làm nguội tự nhiên xuống dưới 40°C rồi chuyển đến vị trí tháo dỡ. KCS sẽ kiểm tra độ dày lớp sơn (bằng máy đo độ dày màng), độ bám dính (test băng dính), màu sắc, độ bóng… Nếu đạt, sản phẩm được đóng gói hoặc chuyển sang dây chuyền lắp ráp.

4.3 Thông số kỹ thuật và hiệu quả môi trường của dây chuyền sơn tĩnh điện

- Độ dày và chất lượng màng sơn: Sơn bột thường cho độ dày màng sơn từ 50–100 µm chỉ với một lớp phun, dày hơn sơn ướt. Lớp sơn bột bám rất chắc (đạt 100%/100 ô Cross-cut), khả năng chịu va đập, uốn dẻo tốt do nhựa epoxy/polyester đã được nhiệt luyện. Bề mặt sơn bột có thể đạt độ bóng cao (với loại bột bóng) hoặc mờ theo ý muốn, nhưng độ phẳng mịn thường kém sơn ướt do bột nóng chảy tự san phẳng ở mức độ nhất định.

- Hiệu suất sử dụng bột: Đây là điểm mạnh của dây chuyền sơn tĩnh điện. Hiệu suất bám dính bột lên vật sơn có thể >70%. Phần bột thất thoát trong quá trình phun được thu hồi đến 95% nhờ cyclone và lọc. Nhờ đó, tổng hiệu suất sử dụng bột đạt khoảng 95–98%. Lượng chất thải rắn rất ít (chủ yếu là bụi bột quá mịn không thu hồi được trong lọc tinh).

- Thời gian chuyển đổi màu sơn: Đối với dây chuyền sơn bột, việc thay đổi màu sơn đòi hỏi vệ sinh kỹ buồng phun và đường ống tránh lẫn màu. Hệ thống cao cấp có buồng phun thiết kế đặc biệt để thay màu nhanh (dưới 15 phút) nhờ vật liệu chống bám bụi và hệ thống thổi sạch tự động. Hệ thống trung cấp thường mất 30–60 phút vệ sinh khi đổi màu.

- Tiêu thụ năng lượng: Lò sấy sơn bột tiêu tốn năng lượng đáng kể do nhiệt độ cao (180–200°C). Các dây chuyền lớn dùng đầu đốt gas với bộ trao đổi nhiệt hiệu suất cao, giữ nhiệt độ dao động ±5°C. Điện năng cho súng phun (cao áp tĩnh điện) và khí nén cho bơm bột cũng chiếm một phần chi phí vận hành. Tuy nhiên, do không cần xử lý khí thải phức tạp, tổng thể chi phí năng lượng của sơn tĩnh điện thường thấp hơn sơn dung môi tương ứng.

- Đáp ứng tiêu chuẩn môi trường: Dây chuyền sơn tĩnh điện gần như không phát thải VOC, do bột sơn không chứa dung môi. Khí thải từ lò sấy chủ yếu là không khí nóng có thể lẫn một ít khói nhẹ của bột sơn (nhưng rất thấp, chủ yếu là sản phẩm cháy không đáng kể). Chỉ tiêu môi trường tập trung vào bụi: hàm lượng bụi bột trong khí thoát ra cần dưới mức cho phép (các lọc bụi tinh thường đảm bảo >99% bụi được giữ lại, khí xả đạt QCVN 19:2009 về bụi công nghiệp). Chất thải rắn là bột sơn dư có thể thu gom tái chế nếu sạch, hoặc xử lý như chất thải công nghiệp thông thường, không nguy hại như bùn sơn ướt chứa dung môi.

4.4 Chi phí đầu tư và xu hướng công nghệ dây chuyền sơn tĩnh điện

- Chi phí đầu tư: Dây chuyền sơn tĩnh điện có chi phí đầu tư ban đầu khá hợp lý so với công nghệ sơn ướt, do không cần hệ thống xử lý khí thải đắt tiền. Một dây chuyền sơn bột tự động cỡ trung (ví dụ cho ống thép, khung xe máy) giá khoảng vài tỷ VND (gồm buồng phun, lò sấy, băng tải, thiết bị phun). Đối với hệ thống lớn sơn thiết bị gia dụng hoặc ô tô, chi phí có thể tăng lên hàng chục tỷ do số lượng robot và kích thước lò lớn. Tuy nhiên, xét về vòng đời, sơn bột tiết kiệm chi phí vật liệu (vì bột dư tái sử dụng) và ít tốn kém xử lý chất thải, nên tổng chi phí sử dụng dài hạn thường thấp.

- Xu hướng công nghệ: Hiện nay, nhiều cải tiến đang được áp dụng: hệ thống cấp bột và thu hồi khép kín giúp thay màu nhanh phục vụ sản xuất nhiều màu trong ngày; sử dụng robot sơn tĩnh điện thay thế dần súng cố định để nâng cao độ phủ các góc khuất; phát triển bột sơn chịu nhiệt thấp (150°C) để sơn được trên vật liệu như MDF, nhựa nhiệt độ thấp – mở rộng ứng dụng sơn tĩnh điện sang ngành gỗ nội thất, nhựa. Bên cạnh đó, ứng dụng IoT trong dây chuyền sơn bột cho phép giám sát từ xa các thông số tiêu thụ bột, cảnh báo nghẹt bột, hao hụt bất thường… giúp tối ưu vận hành.

- Tự động hóa: Dây chuyền sơn tĩnh điện dễ tự động hóa hoàn toàn do quy trình liên tục và vật liệu bột khô không gây tắc nghẽn thiết bị. Nhiều nhà máy đã lắp đặt hệ thống băng chuyền thông minh biết “phân luồng” sản phẩm theo màu sơn đến đúng buồng phun tương ứng (khi có nhiều buồng phun cho các màu khác nhau), sau đó nhập lại dòng để vào chung lò sấy. Điều này giúp sản xuất linh hoạt nhiều màu sắc mà không mất thời gian vệ sinh đổi màu, tối ưu hiệu suất dây chuyền.

4.5 Ưu điểm và nhược điểm của dây chuyền sơn tĩnh điện

Ưu điểm:

- Không phát thải VOC: Sơn bột không chứa dung môi nên hầu như không có khí thải độc hại. Dây chuyền sơn tĩnh điện thân thiện môi trường, đáp ứng dễ dàng các quy định về tiêu chuẩn VOC và an toàn lao động (không có hơi dung môi gây cháy hay độc hại).

- Hiệu quả kinh tế cao: Tỷ lệ sử dụng vật liệu sơn rất cao (có thể tái sử dụng tới 95% bột dư), giúp giảm chi phí mua sơn. Hơn nữa, quá trình sơn bột thường chỉ cần một lớp là đạt độ dày mong muốn, rút ngắn thời gian sản xuất và tiết kiệm năng lượng sấy so với phun nhiều lớp sơn ướt.

- Chất lượng sơn bền: Lớp sơn tĩnh điện có độ bám dính và độ bền va đập vượt trội. Sản phẩm sơn bột chịu được thời tiết, tia UV, hóa chất ăn mòn tốt (nhất là sơn bột epoxy/polyester). Độ bền màu cao, ít phai theo thời gian. Vì thế công nghệ này lý tưởng cho các sản phẩm ngoài trời, thiết bị công nghiệp cần độ bền.

- An toàn và sạch sẽ: Môi trường làm việc của dây chuyền sơn bột không có hơi dung môi nên an toàn cháy nổ và cho sức khỏe. Bột sơn rơi vãi có thể được hút sạch dễ dàng, không tạo chất thải lỏng bùn sơn bẩn. Việc vệ sinh nhà xưởng cũng đơn giản, chỉ cần hút bụi định kỳ.

- Tự động hóa dễ dàng: Như đã đề cập, sơn tĩnh điện rất phù hợp để tự động hóa hoàn toàn. Việc tích hợp robot, cảm biến, điều khiển lập trình diễn ra thuận lợi do vật liệu sơn dạng bột khô không làm hỏng thiết bị điện tử và cũng không đòi hỏi xử lý tức thời (bột rơi xuống sàn có thể thu hồi sau). Điều này cho phép giảm thiểu nhân công trong vận hành dây chuyền, tăng năng suất.

Nhược điểm:

- Giới hạn về bề mặt chi tiết: Sơn bột tạo lớp phủ dày và cứng, nên với các bề mặt yêu cầu độ mịn hoàn hảo hoặc chi tiết sắc nét, sơn bột có thể làm mờ nét (ví dụ, sơn bột khó thể hiện rõ chữ khắc nhỏ hoặc hoa văn tinh xảo như sơn ướt). Bề mặt sơn bột nếu đòi hỏi siêu phẳng (mirror-finish) cũng khó đạt như sơn dung môi.

- Yêu cầu vật liệu chịu nhiệt: Chỉ những sản phẩm chịu được nhiệt ~180°C mới sơn tĩnh điện được. Kim loại là vật liệu chính, còn nhựa, gỗ thông thường sẽ bị biến dạng hoặc cháy. Điều này hạn chế phạm vi ứng dụng. Dù đã có bột sơn cho nhiệt thấp (~130°C) để sơn gỗ MDF có gia cố, nhưng chất lượng chưa bằng sơn UV chuyên dụng cho gỗ.

- Khó thay đổi màu linh hoạt: Nếu sản xuất nhiều màu sắc với sản lượng thấp, sơn tĩnh điện gặp bất tiện ở khâu thay màu. Mỗi lần đổi màu bột, buồng phun và hệ thống phải được vệ sinh kỹ lưỡng để không lẫn màu, mất thời gian và gây ngừng dây chuyền. Với đơn hàng ít, việc này không kinh tế bằng sơn ướt (có thể rửa súng nhanh và đổi màu ngay). Vì vậy, sơn bột phù hợp nhất khi sơn số lượng lớn một màu tại một thời điểm.

- Đầu tư lò sấy lớn: Lò sấy sơn bột phải đạt nhiệt độ cao đồng đều, thường kích thước lớn hơn lò sấy sơn ướt tương ứng (do thời gian lưu dài và phải chứa nhiều sản phẩm cùng lúc). Điều này đòi hỏi không gian nhà xưởng rộng và kết cấu chịu nhiệt tốt. Năng lượng tiêu hao cho lò cũng đáng kể, nếu không tối ưu sẽ làm tăng chi phí vận hành.

4.6 Ứng dụng: Sơn tĩnh điện được ứng dụng cực kỳ rộng rãi trong công nghiệp: sơn vỏ thiết bị gia dụng (máy giặt, tủ lạnh – đa số dùng sơn bột màu trắng, xám), sơn khung xe máy, ô tô (nhiều hãng xe máy sơn khung, vành bằng bột; ô tô thì la-zăng, chassis cũng sơn bột), sơn đồ nội thất kim loại (bàn ghế sắt, tủ rack, kệ siêu thị), sơn cửa nhôm, vỏ đèn chiếu sáng, ống nước, phụ kiện xây dựng, v.v.

Ưu thế về độ bền giúp sơn bột gần như thay thế sơn ướt trong các sản phẩm kim loại cần độ bền cao mà không đòi hỏi hiệu ứng trang trí quá đặc biệt.

4.7 Hãng sản xuất tiêu biểu:

- Phân khúc cao cấp – Gema (Thụy Sĩ): Gema là thương hiệu hàng đầu thế giới về công nghệ sơn tĩnh điện. Hãng cung cấp từ súng phun, buồng phun đến hệ thống thu hồi bột và điều khiển dây chuyền. Dây chuyền sơn bột của Gema nổi tiếng với khả năng thay đổi màu nhanh và tự động hóa cao: buồng phun Cyclone của Gema có thể tự làm sạch trong vài phút, súng phun thông minh OptiFlex điều chỉnh điện áp và lưu lượng bột theo hình dạng sản phẩm (qua cảm biến), đảm bảo lớp sơn đồng đều. Các hệ thống Gema thường được các hãng xe ô tô, hãng sản xuất đồ gia dụng cao cấp sử dụng vì cho chất lượng bề mặt và độ ổn định sản xuất xuất sắc.

- Phân khúc trung cấp – Nordson (Mỹ): Nordson là nhà cung cấp uy tín các thiết bị sơn và keo. Dây chuyền sơn tĩnh điện Nordson được nhiều doanh nghiệp vừa lựa chọn, đặc biệt trong lĩnh vực đồ nội thất kim loại, thiết bị điện. Thế mạnh của Nordson là các súng phun bột Encore với chế độ phun ổn định, hệ thống cấp bột trung tâm linh hoạt (có thể cấp đồng thời nhiều màu). Lọc thu hồi bột của Nordson thiết kế kiểu module cassette, dễ bảo trì. Xét về chi phí, giải pháp Nordson tiết kiệm hơn so với Gema hay Wagner nhưng vẫn đạt hiệu quả cao, phù hợp với doanh nghiệp cần cân đối giữa công nghệ và đầu tư.

- Phân khúc phổ thông – KCI (Hàn Quốc): Ở phân khúc phổ thông, các hãng châu Á như KCI cung cấp dây chuyền sơn tĩnh điện đơn giản, bán tự động với chi phí thấp. KCI (Korea Coating Inc.) chẳng hạn, nổi tiếng với các máy phun sơn bột cầm tay KCI và dây chuyền nhỏ lẻ cho xưởng cơ khí. Dây chuyền KCI thường gồm 1–2 súng phun tự động kết hợp vị trí phun tay, buồng phun sơn cyclone kích thước nhỏ, lò sấy điện trở công suất vừa phải. Hệ thống điều khiển PLC đơn giản hoặc thậm chí dùng rơ-le. Mặc dù mức độ tự động hóa và độ hoàn thiện sơn không cao bằng các hãng lớn, nhưng giải pháp của KCI hay một số hãng Trung Quốc, Đài Loan tương tự rất được các xưởng quy mô nhỏ ưa chuộng nhờ giá rẻ và dễ vận hành.

5. Dây chuyền sơn điện di (sơn nhúng điện di – E-coat)

Dây chuyền sơn điện di là hệ thống sơn hoạt động theo nguyên lý điện hóa: sản phẩm kim loại sau khi tiền xử lý được nhúng chìm trong bể dung dịch sơn và được tích điện trái dấu với điện cực, các hạt sơn sẽ di chuyển trong điện trường và bám lên bề mặt sản phẩm thành một lớp màng mỏng đồng đều. Công nghệ sơn điện di (Electrophoretic Coating) thường được sử dụng làm sơn lót chống gỉ cho ô tô, xe máy, thiết bị y tế, đồ gia dụng… nhờ khả năng phủ kín, độ bám dính cao và kiểm soát độ dày chính xác.

5.1 Cấu tạo và nguyên lý hoạt động của dây chuyền sơn điện di

Một dây chuyền sơn điện di điển hình có cấu tạo phức tạp hơn các loại dây chuyền sơn khác, gồm nhiều hạng mục chuyên biệt:

- Bể sơn điện di: Bể chứa dung dịch sơn điện di (thường là sơn gốc nước có nhựa epoxy hoặc acrylic, nồng độ chất rắn ~15–20%). Bể bằng vật liệu chống ăn mòn (thép phủ composite hoặc inox), kích thước tùy sản phẩm (có thể dài 5–15 m, dung tích hàng chục m³). Bên trong bể có hệ điện cực: nếu là sơn điện di cathodic (phổ biến hiện nay), sản phẩm nối cực âm, các điện cực anode (+) thường làm bằng titan hoặc thép không gỉ, bố trí dọc thành bể. Điện áp một chiều khoảng 200–350 V được cấp từ bộ chỉnh lưu DC công suất lớn, tạo dòng điện qua dung dịch sơn.

- Hệ thống băng tải chuyển sản phẩm nhúng sản phẩm: Sản phẩm có thể được treo trên băng tải chuyển sản phẩm kiểu power & free có cơ cấu nhúng – nâng hoặc đặt trên giá và nhúng bằng cầu trục tự động. Nhiều dây chuyền hiện đại sử dụng băng tải xích treo liên tục, sản phẩm được nhúng qua bể sơn theo chuyển động liên tục, trong khi những hệ thống khác dùng cơ cấu giàn nhúng bước (dừng sản phẩm trong bể một thời gian rồi nâng lên chuyển tiếp).

- Hệ thống tuần hoàn sơn và siêu lọc (UF): Để duy trì chất lượng bể sơn, hệ thống bơm tuần hoàn liên tục trộn đều dung dịch trong bể, đồng thời hút dung dịch qua các màng lọc siêu lọc (ultrafiltration). Màng UF giữ lại nhựa và sắc tố sơn, cho nước và dung môi đi qua (gọi là nước UF). Nước UF này được dùng để phun/rửa lại sản phẩm sau khi kéo ra khỏi bể sơn (rửa trôi phần sơn thừa trên bề mặt), lượng thu hồi lại chảy về bể chính, đảm bảo tận dụng tối đa sơn.

- Hệ thống điện cực và xử lý bùn sơn: Các điện cực anode trong bể sơn thường đặt trong ống màng (anolyte tube) để tách các ion sinh ra trong quá trình điện di (như ion amin, acid). Hệ thống anolyte tuần hoàn sẽ rút các ion này ra ngoài, giúp ổn định pH dung dịch sơn. Bùn sơn lắng trong bể theo thời gian cũng được bơm ra qua hệ thống lọc để loại bỏ, tránh làm bẩn màng sơn.

- Hệ thống sấy định hình màng sơn: Sau khi nhúng và rửa, sản phẩm được sấy ở ~160–180°C trong 20–30 phút. Lò sơn điện di thường có vùng nâng nhiệt từ từ (để dung môi thoát dần, tránh màng sơn bị phồng) rồi giữ nhiệt để đóng rắn hoàn toàn. Kết cấu lò tương tự lò sơn tĩnh điện, nhưng thường dài hơn để đảm bảo tăng nhiệt độ từ từ an toàn cho màng sơn điện di (tránh “sôi màng”).

- Hệ thống điều khiển và giám sát: Dây chuyền điện di tích hợp nhiều thông số cần giám sát: điện áp, dòng điện sơn, nhiệt độ bể, pH, độ dẫn điện, nồng độ nhựa, % rắn, nhiệt độ và độ ẩm phòng nhúng, nhiệt độ lò sấy… Hệ thống PLC/SCADA trung tâm điều khiển bơm, chỉnh lưu, băng tải nhúng theo trình tự và ghi lại các thông số vận hành chính cho mỗi mẻ sản phẩm.

Nguyên lý hoạt động: Sản phẩm (đã qua tiền xử lý bề mặt kỹ càng – thường 7-9 bước như tẩy dầu, photphat kẽm) được nối với giá treo kim loại trên băng tải (liên kết điện). Khi di chuyển tới bể, sản phẩm (cực âm) sẽ được nhúng hoàn toàn trong bể sơn.

Dòng điện một chiều được áp giữa sản phẩm và các điện cực anode (+), làm các hạt sơn tích điện dương di chuyển về phía sản phẩm và kết tủa lên bề mặt sản phẩm, tạo thành một lớp màng ướt. Lớp sơn này ban đầu mỏng, nhưng nhanh chóng tăng độ dày; khi đạt khoảng 15–25 µm (tùy điện áp, thời gian), màng sơn sẽ cách điện dần khiến dòng điện giảm (cơ chế tự giới hạn, đảm bảo độ dày đồng đều).

Quá trình nhúng thường kéo dài 2–3 phút. Sau đó, sản phẩm được nâng ra, đi qua các buồng phun nước UF để tráng rửa sơn dư chảy về. Sản phẩm tiếp tục nhỏ giọt và chuyển vào lò sấy. Tại lò, lớp sơn điện di (gốc epoxy hoặc acrylic) sẽ polymer hóa tạo thành màng sơn cứng, dày ~20 µm, rất bám chắc vào kim loại.

Song song, hệ thống UF và anolyte hoạt động để giữ cho bể sơn luôn ổn định về thành phần hóa học cho các mẻ nhúng tiếp theo.

5.2 Quy trình vận hành dây chuyền sơn điện di

- Tiền xử lý bề mặt kỹ lưỡng: Sản phẩm kim loại trước khi sơn điện di phải sạch 100% dầu mỡ và ôxít. Quy trình thường gồm: tẩy dầu (kiềm nóng), rửa nước, hoạt hóa, phosphat kẽm, rửa nước nhiều bước, tráng passivate se mặt. Sai sót ở bước này sẽ gây khuyết tật (như điểm sơn bị rộp, không bám).

- Nhúng sơn điện di: Nhúng sản phẩm vào bể sơn điện di đã chỉnh nhiệt độ (28–32°C), khuấy đều. Áp điện được tăng từ 0 lên khoảng 250 V trong 2 phút (tăng từ từ để màng sơn hình thành đều, tránh sốc điện gây phóng điện). Dòng điện ban đầu lớn rồi giảm dần khi màng sơn dày lên (điện thế có thể tăng cao hơn để duy trì dòng vừa đủ kết tủa đến khi đạt chiều dày mong muốn).

- Rút sản phẩm và rửa UF: Băng tải từ từ kéo sản phẩm ra khỏi bể (tốc độ chậm để sơn chảy đều, không tạo vệt). Ngay sau khi ra, sản phẩm đi qua buồng phun nước UF. Nước UF tinh khiết phun phủ toàn bộ bề mặt để hòa tan và cuốn trôi các hạt sơn chưa bám chắc hoặc dư thừa, đảm bảo màng sơn cuối cùng mịn và đúng độ dày. Nước chảy xuống lại tuần hoàn về hệ UF để tách sơn và tái sử dụng.

- Ổn định màng sơn: Sản phẩm thường được treo để ráo thêm 1–2 phút (thoát bớt nước) trước khi vào lò sấy. Màng sơn điện di ướt lúc này có màu đồng nhất, mỏng và dính chặt nhưng rất dễ trầy nếu chạm.

- Sấy định hình: Đưa sản phẩm vào lò sấy ở ~170°C trong 20 phút. Giai đoạn gia nhiệt ban đầu chậm rãi (có thể 10 phút lên 170°C) để dung môi và nước bay hơi hết trước khi nhựa cross-link. Quá trình polymer hóa hoàn tất tạo lớp sơn bám chắc vi cấu trúc vào bề mặt kim loại.

- Làm nguội và kiểm tra: Sản phẩm sơn điện di sau lò có màu sơn lót (thường đen hoặc xám) đồng đều, dày ~20 µm. Kiểm tra độ dày bằng máy đo, kiểm tra lỗi chảy sơn, rỗ, độ bám dính. Sản phẩm đạt yêu cầu sẽ chuyển sang công đoạn tiếp (có thể sơn phủ thêm bằng sơn bột hoặc sơn màu bên ngoài nếu là quy trình nhiều lớp).

5.3 Thông số kỹ thuật và kiểm soát chất lượng dây chuyền sơn điện di

- Độ dày màng sơn điện di: Thông thường 15–25 µm. Có thể điều chỉnh bằng điện áp và thời gian nhúng (tăng điện áp tăng độ dày đến một giới hạn, thường ~30 µm tối đa). Độ dày cần đồng đều trên toàn bộ vật (sai lệch ±2 µm). Để đảm bảo, kỹ sư thường đo mẫu mạ (panels) hàng ngày và hiệu chỉnh điện áp.

- Điện áp, dòng điện: Điện áp nhúng phổ biến 200–300 V DC, dòng điện phụ thuộc diện tích sơn (thường khoảng 1,5–2 A cho mỗi dm² ở giai đoạn đầu rồi giảm dần). Mật độ dòng khuyến nghị ~1,0–1,5 A/dm² giúp kết tủa tốt. Nguồn chỉnh lưu phải cung cấp dòng lớn (vài trăm đến vài nghìn ampe) ổn định, nên hệ thống thường có bộ nguồn 3 pha + tủ chỉnh lưu điều khiển thyristor.

- Nhiệt độ bể sơn: Giữ ổn định ở 28–32°C (đối với sơn cathodic epoxy thông dụng). Nhiệt độ ảnh hưởng độ nhớt và điện dẫn của dung dịch, nên bể sơn có bộ trao đổi nhiệt (gia nhiệt hoặc làm mát bằng nước tùy điều kiện môi trường) để duy trì nhiệt trong dải cho phép.

- pH và độ dẫn điện: pH bể sơn thường duy trì ~5,5–6,5. Nếu pH lệch (do tích tụ ion từ điện cực), chất lượng màng sơn sẽ kém (màng loang lổ, không mịn). Hệ thống anolyte giúp loại ion, giữ pH ổn định. Độ dẫn điện dung dịch vào khoảng 800–1500 µS/cm; nếu quá cao có thể do nhiễm bẩn hoặc quá nhiều ion, cần thay một phần dung dịch hoặc xử lý qua màng trao đổi ion.

- Hiệu suất sử dụng sơn: Rất cao, trên 95%. Hầu như toàn bộ sơn bám lên sản phẩm hoặc được thu hồi qua UF. Lượng sơn thất thoát chủ yếu là bùn cặn lắng (nhựa đóng cục, gỉ sét rơi ra). Định kỳ tách bùn giúp tái sử dụng sơn lâu dài (bể sơn có thể vận hành 1–2 năm mới thay mới một phần).

- Chất lượng màng sơn: Sơn điện di cho lớp phủ mỏng, nhưng độ che phủ hoàn hảo (100% bề mặt kể cả góc cạnh, lỗ nhỏ). Màng sơn mịn, không chảy sơn, không để lại vệt do trọng lực (vì sơn kết tủa đồng loạt). Độ bám dính ở mức cao nhất (đạt 100%/100 ô Cross-cut), khả năng chịu muối (test phun muối) của lớp sơn điện di epoxy thường >500 giờ không rỉ, vượt xa sơn phun thông thường ở cùng độ dày.

- Tiêu chuẩn môi trường: Dung dịch sơn điện di là gốc nước, hàm lượng VOC rất thấp (thường <5% dung môi co-solvent trong sơn). Phát thải VOC chủ yếu xảy ra trong lò sấy khi dung môi bay ra, nhưng so với sơn dung môi thì nhỏ (có thể chỉ ~5–10 mg C/Nm³ trong khí thải lò). Do đó dây chuyền sơn điện di dễ dàng đáp ứng tiêu chuẩn VOC mà không cần hệ thống xử lý khí chuyên biệt, ngoài trừ việc cần thông gió chung cho nhà xưởng. Nước thải từ các bể rửa UF hầu như tuần hoàn lại hết, chỉ có nước xả bỏ khi vệ sinh hoặc cân bằng hệ thống, phải xử lý trung hòa trước khi xả.

5.4 Chi phí đầu tư và xu hướng tự động hóa dây chuyền sơn điện di

- Chi phí đầu tư: Dây chuyền sơn điện di có chi phí đầu tư cao nhất trong các loại dây chuyền sơn. Nguyên nhân do hệ thống phức tạp gồm bể lớn, thiết bị điện (nguồn DC), dàn màng lọc UF, anolyte, bơm tuần hoàn, kết cấu nhúng, v.v. Một dây chuyền điện di cathodic cỡ vừa (bể 5–10 m³) có thể đầu tư từ vài chục tỷ VND trở lên. Tuy nhiên, nhiều nhà máy vẫn chọn công nghệ này cho lớp sơn lót vì hiệu quả lâu dài: giảm tỷ lệ hàng gỉ sét, giảm chi phí bảo hành sản phẩm do ăn mòn.

- Tự động hóa và vận hành thông minh: Hầu hết dây chuyền sơn điện di hiện đại đều tự động cao, vì quá trình nhúng và rửa cần chính xác thời gian, điện áp. Hệ thống điều khiển PLC giám sát tuần tự các bước: thả nhúng, cấp điện, ngắt điện, nâng sản phẩm, phun rửa, chuyển qua lò sấy… đảm bảo đồng bộ. Xu hướng mới còn tích hợp công nghệ AGV hoặc robot cho khâu vận chuyển giá treo sản phẩm vào/ra bể nếu không dùng băng tải liên tục, tăng tính linh hoạt. Việc giám sát chất lượng bể sơn cũng được số hóa: các cảm biến đo pH, dẫn điện, nhiệt độ liên tục, dữ liệu truyền về trung tâm để kỹ sư phân tích, thậm chí điều khiển bổ sung hóa chất tự động khi pH lệch hoặc nồng độ rắn giảm (bổ sung nhựa sơn).

- Tiết kiệm năng lượng: Một cải tiến đáng kể là sử dụng công nghệ thu hồi nhiệt từ lò sấy sơn điện di (vì lò thường chạy 160–180°C) để hâm nóng bể sơn hoặc các bể tiền xử lý. Một số dây chuyền nối ống trao đổi nhiệt của lò với hệ nước nóng cấp cho bể tẩy dầu, vừa giảm tiêu hao gas vừa ổn định nhiệt cho bể. Hệ thống chỉnh lưu DC thế hệ mới cũng có hiệu suất cao >90%, giảm tổn hao điện so với nguồn cũ.

- An toàn và bảo trì: Sơn điện di là hệ thống kỹ thuật cao, đòi hỏi bảo trì nghiêm ngặt. Các nhà sản xuất thiết bị đang áp dụng IoT để giám sát từ xa tình trạng màng lọc UF (cảnh báo tắc màng khi lưu lượng giảm), tình trạng điện cực (đo dòng rò, nhiệt độ cực) và chất lượng sơn (đo độ nhớt online). Nhờ đó, đội ngũ kỹ thuật có thể bảo trì dự phòng, tránh dừng dây chuyền đột ngột gây thiệt hại. Xu hướng sử dụng robot kiểm tra bể (ROV nhỏ lặn kiểm tra đáy bể, tình trạng sơn lắng) cũng đang manh nha nhằm giảm nhân công phải xả bể xuống kiểm tra thủ công.

5.5 Ưu điểm và nhược điểm của dây chuyền sơn điện di

Ưu điểm:

- Phủ sơn đồng đều, chất lượng cao: Sơn điện di có khả năng phủ những khu vực mà sơn phun khó tới, như khe hẹp, ống rỗng, mặt trong chi tiết hộp kín… Sản phẩm sơn điện di được bảo vệ toàn diện, không “điểm yếu” không sơn. Lớp sơn lại mỏng nhẹ, bề mặt rất mịn, tạo nền hoàn hảo cho sơn phủ ngoài (nếu có). Về chống gỉ, sơn điện di cathodic được coi là phương pháp tối ưu cho lớp lót chống ăn mòn hiện nay trong công nghiệp ô tô, xe máy.

- Tự động hóa hoàn toàn, sản lượng lớn: Dây chuyền điện di thường thiết kế cho sản xuất khối lượng lớn, có thể vận hành liên tục với chu kỳ nhúng vài phút/ mẻ. Toàn bộ quá trình không cần can thiệp thủ công, do đó có thể đạt năng suất cao mà vẫn giữ chất lượng đồng nhất giữa các lô sản phẩm. Điều này đặc biệt quan trọng trong ngành ô tô – nơi hàng ngàn khung xe cần sơn lót mỗi tuần với chất lượng như nhau.

- Hiệu quả sử dụng sơn vượt trội, ít chất thải: Như đã nêu, hiệu suất sử dụng sơn trong hệ thống điện di >95%. Hầu như không có sơn bị lãng phí thải ra môi trường (không overspray, không hơi dung môi). Lượng bùn thải cũng thấp và ít độc hại hơn bùn sơn dung môi (chủ yếu là nhựa sơn và cặn kim loại). Doanh nghiệp tiết kiệm chi phí nguyên vật liệu và chi phí xử lý chất thải, đáp ứng tốt tiêu chí sản xuất sạch hơn.

- An toàn môi trường và lao động: Không có súng phun, không tạo bụi hay hơi dung môi, môi trường làm việc quanh dây chuyền điện di khá sạch sẽ. Công nhân chủ yếu vận hành gián tiếp qua hệ thống điều khiển, ít tiếp xúc hóa chất hơn (chỉ ở khâu pha chế dung dịch định kỳ). Mùi sơn điện di rất nhẹ so với sơn dung môi. Về phát thải, như phân tích, công nghệ này hầu như đáp ứng tiêu chuẩn VOC mà không cần biện pháp xử lý phức tạp, do đó được khuyến khích trong ngành công nghiệp.

Nhược điểm:

- Chi phí đầu tư và vận hành cao: Trở ngại lớn nhất là vốn đầu tư ban đầu lớn, cùng với chi phí vận hành không nhỏ. Duy trì bể sơn điện di cần điện năng cho hệ thống bơm, nguồn điện DC công suất cao, tiêu thụ hóa chất (nhựa sơn, chất hủy bùn, hóa chất anolyte) định kỳ. Màng lọc UF, điện cực anode có tuổi thọ nhất định và khá đắt tiền. Tất cả làm chi phí tổng thể cao, chỉ phù hợp khi sản xuất lượng lớn và yêu cầu chất lượng cao.

- Quy trình kỹ thuật phức tạp: Vận hành dây chuyền sơn điện di đòi hỏi đội ngũ kỹ thuật lành nghề, hiểu về điện hóa, hóa chất và cơ điện tử. Nhiều thông số phải kiểm soát đồng thời. Một sai lệch nhỏ (ví dụ điện áp quá cao, pH lệch) có thể dẫn đến lỗi sơn hàng loạt rất khó sửa (phải tẩy sơn làm lại). Do đó, rủi ro vận hành cao nếu không có kinh nghiệm, và phải đầu tư đào tạo nhân sự bài bản.

- Giới hạn vật liệu: Sơn điện di chủ yếu dành cho kim loại dẫn điện. Các vật liệu nhựa hoặc hợp chất phi kim không thể sơn điện di do không dẫn điện và không chịu được quá trình nhúng nước/ nung nóng. Vì thế, công nghệ này chỉ sử dụng cho các chi tiết kim loại, không thay thế được sơn truyền thống trên phi kim (ví dụ không áp dụng cho vỏ nhựa).

- Màu sắc hạn chế: Sơn điện di thường là lớp sơn lót (màu đen, xám, nâu). Nếu dùng làm lớp sơn hoàn thiện thì bảng màu không phong phú và độ thẩm mỹ (độ bóng, hiệu ứng) không cao bằng sơn phun. Điều này không phải hạn chế kỹ thuật mà do tính chất ứng dụng: hầu hết chỉ cần màu trung tính làm nền. Tuy có một số hệ sơn điện di màu (trắng, xanh) cho sản phẩm đặc thù, nhưng rất ít và khó pha màu theo ý muốn như sơn ướt.

5.6 Ứng dụng: Sơn điện di được ứng dụng rộng trong công nghiệp ô tô, xe máy (toàn bộ khung, thân xe và nhiều chi tiết được sơn điện di lót trước khi phủ màu bên ngoài), công nghiệp máy móc nông nghiệp, thiết bị xây dựng (những khung gầm máy kéo, máy xúc chịu môi trường khắc nghiệt rất cần lớp sơn điện di chống rỉ), sản phẩm kim loại tấm (tủ điện, giá kệ cần chống gỉ toàn diện).

Ngoài ra, các lĩnh vực thiết bị y tế, đồ gia dụng (máy giặt, lò vi sóng) cũng dùng sơn điện di cho vỏ thép để tăng khả năng chống ăn mòn trước khi sơn phủ trang trí. Một số sản phẩm chỉ sơn điện di một lớp (không sơn phủ ngoài) như đồ gia dụng bên trong không lộ ra ngoài (lòng máy giặt, khung ghế bên trong sofa) hoặc phụ tùng ô tô, xe máy (ốc vít, lò xo, kẹp phanh) – lớp sơn điện di đen nhám vừa chống rỉ vừa đủ thẩm mỹ cho chi tiết ẩn.

5.7 Hãng sản xuất tiêu biểu:

- Phân khúc cao cấp – Eisenmann (Đức): Eisenmann là nhà cung cấp hệ thống sơn điện di hàng đầu châu Âu với giải pháp tự động hóa toàn diện, đặc biệt trong ngành ô tô. Hệ thống nổi bật: robot sơn điện di đa trục định tuyến chính xác từng chi tiết; bể sơn có kiểm soát dòng tuần hoàn kép, độ ổn định nhiệt ±0,5°C; vật liệu chống ăn mòn cao cấp, tuổi thọ bể lên đến 15–20 năm; hệ thống UF dạng module linh hoạt, tái sử dụng 100% nước UF. Toàn bộ thiết bị đạt chứng chỉ CE, UL và tuân thủ tiêu chuẩn an toàn ISO 12100.

- Phân khúc trung cấp – Nordson (Mỹ): Nordson cung cấp giải pháp sơn điện di cho thị trường vừa và nhỏ, đặc biệt trong cơ khí chính xác, xe máy, và thiết bị điện. Điểm mạnh: bể sơn nhỏ gọn, dễ lắp đặt (tối ưu cho xưởng 500–2000 m²); UF dạng ống xoắn hoặc cassette, tuổi thọ màng >1200 giờ; tích hợp cảm biến pH, nhiệt, áp suất từ chính hãng; bộ điều khiển SCADA thân thiện, dễ vận hành và hỗ trợ đa ngôn ngữ. Nordson là giải pháp cân bằng giữa hiệu quả đầu tư và công nghệ hiện đại.

- Phân khúc phổ thông – KCI (Hàn Quốc): KCI phù hợp với các nhà máy cần dây chuyền sơn điện di bán tự động hoặc đang nâng cấp từ sơn tay. Đặc trưng: bể E-coat composite kháng ăn mòn, thiết kế module 5–10 m³; UF dạng đơn cực, sử dụng bơm màng khí nén; tùy chọn PLC hoặc rơ-le logic, tiết kiệm chi phí đầu tư; phụ kiện dễ thay thế, bảo trì đơn giản. Tuy không tự động hóa hoàn toàn, nhưng phù hợp với các dự án yêu cầu tốc độ triển khai nhanh và chi phí đầu tư thấp.

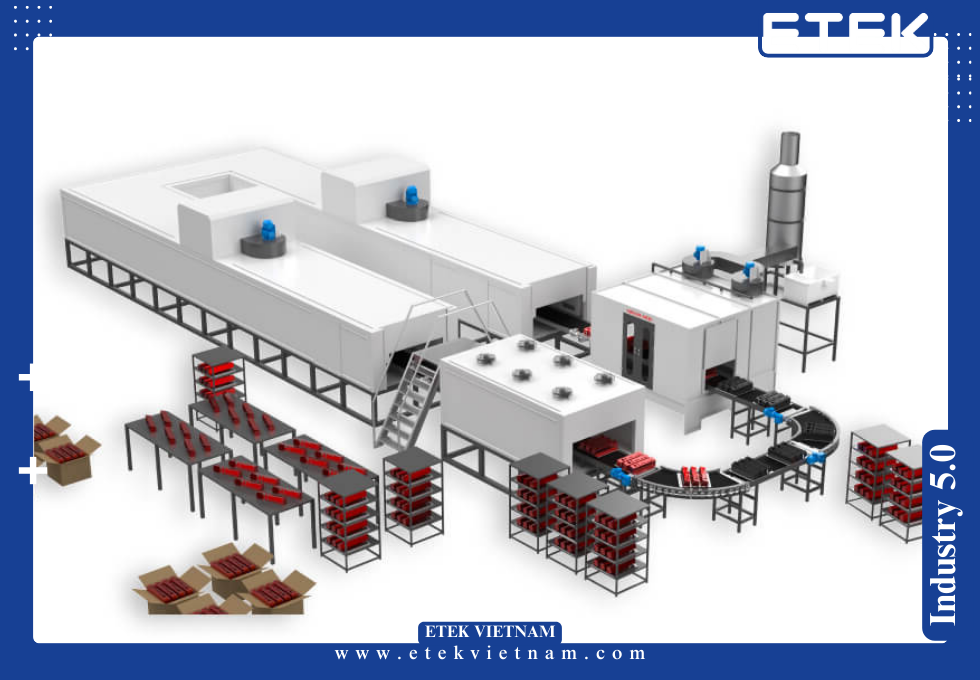

6. Tại sao chọn ETEK cho dự án dây chuyền sơn?

Việc đầu tư dây chuyền sơn công nghiệp đòi hỏi một đối tác có đủ năng lực kỹ thuật và kinh nghiệm triển khai thực tế. ETEK tự hào là đơn vị hàng đầu tại Việt Nam trong lĩnh vực giải pháp sơn hoàn thiện bề mặt, với khả năng thực hiện dự án dây chuyền sơn trên nhiều quy mô và thị trường khác nhau:

- Kinh nghiệm đa ngành – đa quốc gia: Với hơn 15 năm kinh nghiệm, ETEK đã thiết kế và lắp đặt thành công nhiều hệ thống dây chuyền sơn (từ sơn tĩnh điện, sơn nước đến sơn điện di) cho các nhà máy thuộc nhiều lĩnh vực: ô tô – xe máy, cơ khí chính xác, thiết bị y tế, đồ gia dụng, nội thất kim loại… Không chỉ trong nước, ETEK còn thực hiện các dự án tại Đông Nam Á, Trung Đông và châu Phi. Khả năng triển khai quốc tế giúp ETEK luôn cập nhật tiêu chuẩn toàn cầu và đáp ứng tốt những yêu cầu khắt khe nhất từ khách hàng nước ngoài.

- Giải pháp toàn diện – chìa khóa trao tay: ETEK có đội ngũ kỹ sư giàu kinh nghiệm, đảm nhận trọn vẹn chu trình dự án. Từ khâu tư vấn công nghệ phù hợp (lựa chọn giữa sơn nước, sơn bột hay điện di; mức độ tự động hóa tối ưu), đến thiết kế kỹ thuật chi tiết (bố trí layout dây chuyền sơn phối hợp với khu tiền xử lý, hệ thống thông gió, HVAC nhà xưởng), chế tạo cơ khí chính xác các thiết bị (chế tạo bể sơn, buồng phun, giá treo, khung băng tải), lắp đặt tích hợp hệ thống điều khiển PLC – HMI – SCADA (ETEK có kinh nghiệm với PLC Siemens, Omron, Schneider…). Tất cả đều do ETEK trực tiếp thực hiện, đảm bảo tính đồng bộ và tối ưu từng hạng mục.

- Công nghệ hiện đại – tối ưu vận hành: ETEK luôn cập nhật xu hướng tự động hóa và công nghệ 4.0 vào giải pháp của mình. Các dây chuyền sơn ETEK triển khai đều chú trọng tiết kiệm năng lượng (tái sử dụng nhiệt, biến tần cho động cơ), giảm phát thải (hệ thống lọc bụi, hấp thụ VOC đạt chuẩn quốc tế), và tích hợp hệ thống giám sát thông minh (kiểm soát độ dày sơn bằng cảm biến, camera AI phát hiện lỗi sơn, truyền dữ liệu vận hành về trung tâm để phân tích). Nhờ đó, khách hàng của ETEK luôn an tâm về hiệu quả sản xuất lâu dài: giảm chi phí vận hành, sản phẩm đầu ra ổn định chất lượng và thân thiện môi trường.

- Dịch vụ hậu mãi chu đáo: Không chỉ xây dựng mới, ETEK còn cung cấp dịch vụ cải tạo, nâng cấp dây chuyền hiện có (ví dụ chuyển đổi từ sơn thủ công sang tự động, bổ sung robot, nâng cấp hệ thống điều khiển cũ). Đội ngũ chuyên gia của ETEK sẵn sàng bảo trì định kỳ hoặc hỗ trợ khẩn cấp 24/7, kể cả cho các dây chuyền tại nước ngoài. Công ty luôn có sẵn kho linh kiện thay thế (bơm màng, súng phun, bộ lọc, điện cực, module PLC…) để kịp thời phục vụ khách hàng, giảm thiểu thời gian dừng máy. Mỗi dự án sau khi bàn giao đều được ETEK cam kết đồng hành, đào tạo nhân viên vận hành tại chỗ và hỗ trợ kỹ thuật suốt vòng đời hệ thống.

Với năng lực triển khai dự án quốc tế cùng cam kết chất lượng và dịch vụ vượt trội, ETEK chính là đối tác tin cậy để doanh nghiệp lựa chọn khi đầu tư dây chuyền sơn công nghiệp. Chúng tôi đảm bảo mang lại giải pháp phù hợp nhất, tối ưu chi phí và hiệu quả vận hành, góp phần nâng cao năng lực sản xuất và vị thế cạnh tranh cho khách hàng trên thị trường trong nước và quốc tế.

7. Kết luận

Các công nghệ dây chuyền sơn – từ sơn nước, sơn dung môi truyền thống đến sơn tĩnh điện, sơn điện di hiện đại – đều có những ưu nhược điểm và phạm vi ứng dụng riêng trong công nghiệp. Việc hiểu rõ cấu tạo, nguyên lý hoạt động cũng như yêu cầu kỹ thuật của từng loại dây chuyền giúp doanh nghiệp đưa ra quyết định đúng đắn khi đầu tư.

Trong bối cảnh tiêu chuẩn môi trường ngày càng cao và xu hướng tự động hóa mạnh mẽ, lựa chọn công nghệ sơn phù hợp sẽ giúp nhà máy vừa đảm bảo chất lượng sản phẩm, vừa vận hành hiệu quả và bền vững.

ETEK với bề dày kinh nghiệm và giải pháp toàn diện sẵn sàng đồng hành cùng doanh nghiệp trên hành trình đó – từ khâu tư vấn công nghệ, triển khai dự án đến hỗ trợ vận hành – nhằm xây dựng những dây chuyền sơn tối ưu nhất, góp phần vào thành công chung của quý khách hàng

BÀI VIẾT LIÊN QUAN: