QUY TRÌNH XỬ LÝ KHÍ THẢI TRONG HỆ THỐNG CÔNG NGHIỆP HIỆN ĐẠI 4.0

Quy trình xử lý khí thải đóng vai trò then chốt trong việc kiểm soát phát thải, bảo vệ môi trường và đảm bảo tuân thủ các tiêu chuẩn quốc tế. Bài viết trình bày từng bước chi tiết: thu gom khí, làm mát, tách bụi, hấp phụ, trung hòa hóa học và xả thải đạt chuẩn.

1. GIỚI THIỆU VỀ QUY TRÌNH XỬ LÝ KHÍ THẢI

1.1 Vai trò và ý nghĩa

Trong sản xuất công nghiệp, khí thải chứa bụi mịn (PM2.5, PM10), khí độc hại (SOx, NOx, VOCs) và hơi dung môi. Quy trình xử lý khí thải là tập hợp các công đoạn kỹ thuật nhằm loại bỏ hoặc giảm nồng độ các chất ô nhiễm đến mức an toàn.

Ứng dụng: nhà máy xi măng, luyện kim, sản xuất hóa chất, chế biến thực phẩm, xử lý rác thải.

1.2 Mục tiêu kỹ thuật của quy trình

Giảm nồng độ bụi xuống ≤100 mg/Nm³.

Loại bỏ SO₂ đến 95–98%, NOx đến 70–90% bằng các giải pháp xúc tác và trung hòa hóa học.

Hấp phụ VOCs đạt hiệu suất >95% bằng than hoạt tính hoặc vật liệu xử lý đặc biệt.

2. CÁC BƯỚC TRONG QUY TRÌNH XỬ LÝ KHÍ THẢI

2.1 Thu gom khí và làm mát sơ bộ

Thu gom khí bằng hệ thống ống dẫn, quạt hút công suất lớn (áp suất âm 1500–2000 Pa).

Sử dụng buồng làm mát hoặc trao đổi nhiệt để giảm nhiệt độ xuống 50–80°C trước khi vào công đoạn lọc chính, nhằm bảo vệ thiết bị.

2.2 Tách bụi – giai đoạn lọc cơ học

Áp dụng tách bụi bằng cyclone hoặc lọc túi vải.

Cyclone: hiệu suất 60–90% với hạt bụi >10 µm, lưu lượng 1000–100000 Nm³/h.

Lọc túi vải: hiệu suất 99.5% với bụi mịn PM2.5, chênh áp 1200–1800 Pa.

Trong một số ngành, lọc bụi tĩnh điện (ESP) được dùng để đạt hiệu suất >99% với hạt bụi siêu mịn <1 µm.

2.3 Hấp phụ khí độc và VOCs

Giai đoạn hấp phụ dùng than hoạt tính (800–1500 m²/g diện tích bề mặt).

Thiết bị thường là dạng bed cố định, lớp vật liệu dày 300–500 mm, tốc độ dòng 0.2–0.5 m/s.

Khi khả năng tải đạt 80%, vật liệu cần được tái sinh bằng hơi nước hoặc thay mới sau 300–1000 giờ vận hành.

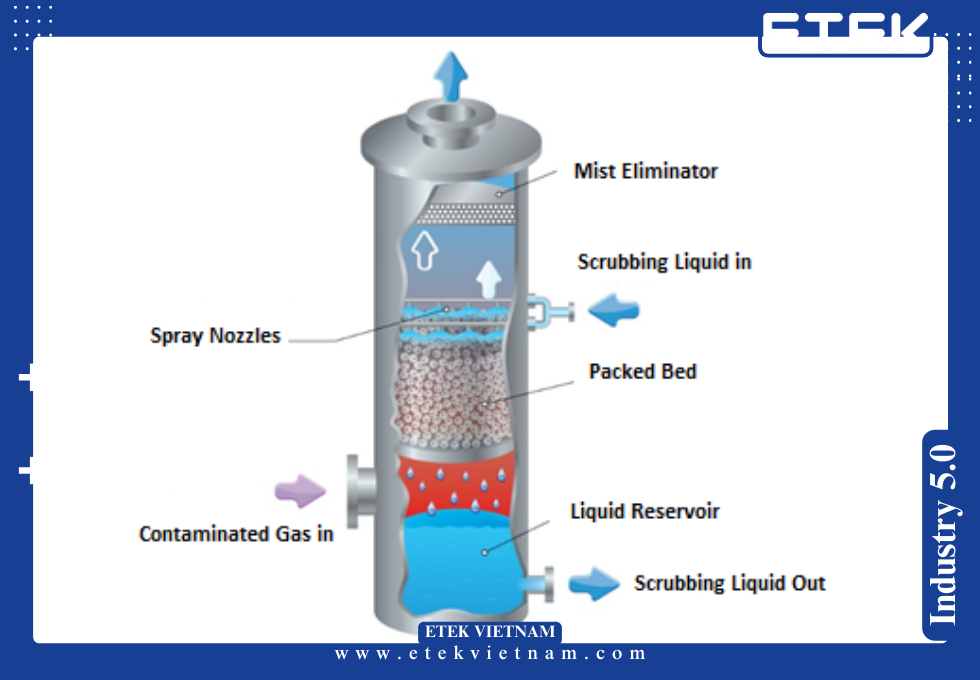

2.4 Trung hòa hóa học các khí axit

Các khí SO₂, HCl, HF được xử lý bằng dung dịch kiềm (NaOH, Ca(OH)₂).

Tháp hấp thụ đệm có hiệu suất 90–98%.

Công thức phản ứng: SO₂ + 2NaOH → Na₂SO₃ + H₂O.

pH dung dịch hấp thụ được duy trì ở mức 8–9, lưu lượng tuần hoàn 3–5 m³/h cho mỗi 10.000 Nm³/h khí.

3. KIỂM SOÁT VÀ GIÁM SÁT TRONG QUY TRÌNH XỬ LÝ KHÍ THẢI

3.1 Đo lường thông số vận hành

Để quy trình xử lý khí thải đạt hiệu quả, hệ thống phải tích hợp cảm biến:

Đo nồng độ bụi liên tục bằng cảm biến laser (0–500 mg/Nm³).

Đo SO₂, NOx bằng phân tích phổ UV, dải đo 0–2000 ppm.

Đo VOCs bằng cảm biến FID hoặc PID, cảnh báo khi vượt 25% LEL.

Các thông số này được kết nối SCADA để theo dõi thời gian thực và lưu dữ liệu.

3.2 Giám sát chất lượng đầu ra

Khí sau xử lý được phân tích định kỳ:

Nồng độ bụi, SO₂, NOx, VOCs đảm bảo dưới ngưỡng cho phép (<100 mg/Nm³ với bụi, <500 mg/Nm³ với SO₂).

Hàm lượng O₂ trong khí thải được duy trì 8–12% để đảm bảo quá trình cháy và xử lý đạt chuẩn.

Việc giám sát liên tục giúp nhà máy chứng minh tuân thủ ISO 14001 và giảm nguy cơ bị xử phạt.

4. THƯƠNG HIỆU THIẾT BỊ TRONG QUY TRÌNH XỬ LÝ KHÍ THẢI

4.1 Phân khúc cao cấp – Dürr (Đức)

Dürr nổi tiếng với hệ thống đốt VOCs và hấp phụ than hoạt tính hiệu suất cao.

Đặc điểm:

RTO (Regenerative Thermal Oxidizer) nhiệt độ 820–850°C, hiệu suất tiêu hủy VOCs >99.8%.

ESP tích hợp tự động làm sạch, tuổi thọ >10 năm.

Đạt chuẩn CE, ATEX và ISO 14001, phù hợp với nhà máy tại châu Âu và Bắc Mỹ.

4.2 Phân khúc trung cấp – CECO Environmental (Mỹ)

CECO cung cấp hệ thống tách bụi, trung hòa hóa học và hấp phụ đa dụng.

Scrubber venturi loại bỏ SO₂, HCl đạt 95–98%.

Baghouse lọc bụi chịu nhiệt 250°C, tự làm sạch bằng khí nén.

Module hấp phụ dạng hộp, dễ bảo trì và thay thế.

4.3 Phân khúc phổ thông – Airpol (Ba Lan)

Airpol mang đến giải pháp tiết kiệm chi phí:

Cyclone hiệu suất 60–85% cho lưu lượng <20.000 Nm³/h.

Scrubber bằng PP/PVC chống ăn mòn.

Hệ điều khiển PLC cơ bản, dễ vận hành và bảo trì, phù hợp các nhà máy vừa và nhỏ.

5. CÁC TIÊU CHUẨN ÁP DỤNG TRONG QUY TRÌNH XỬ LÝ KHÍ THẢI

Để hệ thống đạt yêu cầu quốc tế, quy trình xử lý khí thải cần tuân thủ:

ISO 14001: Quản lý môi trường.

EN 13284-1: Phương pháp đo bụi công nghiệp.

US EPA 40 CFR Part 60: Chuẩn phát thải công nghiệp tại Mỹ.

IECEx và ATEX: Thiết kế chống cháy nổ cho khu vực chứa VOCs.

6. TẠI SAO NÊN CHỌN ETEK

ETEK là đơn vị tiên phong trong thiết kế, lắp đặt và vận hành quy trình xử lý khí thải.

Với hơn 15 năm kinh nghiệm, chúng tôi đã triển khai thành công dự án tại Đông Nam Á, Trung Đông và châu Phi.

Năng lực ETEK:

Thiết kế 3D tích hợp với dây chuyền sản xuất.

Gia công thiết bị đạt chuẩn ISO 9001, lắp đặt và vận hành tại chỗ.

Dịch vụ bảo trì 24/7, cung cấp phụ tùng (túi lọc, than hoạt tính, cảm biến) sẵn kho.

7. CÁC RỦI RO VÀ SỰ CỐ THƯỜNG GẶP TRONG QUY TRÌNH XỬ LÝ KHÍ THẢI

7.1 Hiệu suất xử lý giảm bất thường

Nguyên nhân: Vật liệu lọc bụi hoặc hấp phụ bão hòa, hóa chất trung hòa mất tác dụng.

Biện pháp: Thay túi lọc, tái sinh hoặc bổ sung than hoạt tính, nạp hóa chất mới và hiệu chỉnh bơm định lượng.

7.2 Áp suất hệ thống tăng cao

Nguyên nhân: Nghẽn bụi ở cyclone, túi lọc hoặc tháp hấp thụ.

Biện pháp: Vệ sinh định kỳ, kiểm tra van xả áp, bổ sung thiết bị lọc sơ cấp.

7.3 VOCs vượt ngưỡng an toàn

Nguyên nhân: Quá tải hệ hấp phụ, thiếu giám sát nồng độ LEL.

Biện pháp: Lắp cảm biến VOCs, thiết lập ngắt khẩn PLC khi nồng độ vượt 25% LEL, kết hợp hệ phun CO₂ khẩn cấp.

8. LỢI ÍCH KHI ÁP DỤNG QUY TRÌNH XỬ LÝ KHÍ THẢI HIỆN ĐẠI

Giảm nồng độ bụi, SOx, NOx, VOCs về mức dưới ngưỡng cho phép.

Ngăn ngừa nguy cơ bị xử phạt hành chính và gián đoạn sản xuất.

Đáp ứng tiêu chuẩn quốc tế, mở rộng khả năng xuất khẩu sang các thị trường như châu Âu, Bắc Mỹ.

Tăng tuổi thọ thiết bị, giảm chi phí vận hành 15–20% nhờ hệ thống tối ưu.

9. KẾT LUẬN

Quy trình xử lý khí thải hiện đại không chỉ bảo vệ môi trường mà còn nâng cao uy tín và năng lực cạnh tranh của doanh nghiệp.

Với năng lực thiết kế – thi công – bảo trì trọn gói và kinh nghiệm quốc tế tại Đông Nam Á, Trung Đông, châu Phi, ETEK cam kết mang đến giải pháp tối ưu cho mọi nhu cầu xử lý khí thải.

Bài viết liên quan: