LÒ HƠI CÔNG NGHIỆP: PHÂN LOẠI, NGUYÊN LÝ VÀ CÁC GIẢI PHÁP TIẾT KIỆM NHIÊN LIỆU 2025-2030

Lò hơi công nghiệp là thiết bị sử dụng nhiên liệu đốt để đun sôi nước thành hơi nước áp suất cao, cung cấp nguồn hơi cho nhiều quá trình sản xuất. Trong công nghiệp hiện đại, lò hơi công nghiệp giữ vai trò như “trái tim” của hệ thống nhiệt, đảm nhiệm việc chuyển hóa năng lượng nhiệt từ nhiên liệu thành hơi phục vụ sản xuất.

Bài viết này sẽ giới thiệu chi tiết về các loại lò hơi công nghiệp, cấu tạo – nguyên lý hoạt động, thông số kỹ thuật và hiệu suất sinh hơi, đồng thời so sánh tiêu hao năng lượng giữa các loại lò. Bên cạnh đó, chúng tôi sẽ trình bày các tiêu chuẩn quốc tế liên quan, những giải pháp tiết kiệm nhiên liệu và nâng cao hiệu quả, cũng như top 3 thương hiệu lò hơi tiêu biểu ở phân khúc cao cấp – trung cấp – phổ thông cho từng loại.

Cuối cùng, bài viết giải thích lý do vì sao lựa chọn ETEK – đơn vị thiết kế, chế tạo, lắp đặt lò hơi công nghiệp hàng đầu, đảm bảo vận hành an toàn và hiệu quả cho doanh nghiệp.

1. Giới thiệu lò hơi công nghiệp và vai trò trong công nghiệp hiện đại

Lò hơi công nghiệp (hay nồi hơi công nghiệp) là hệ thống thiết bị dùng để chuyển đổi nước thành hơi nước mang nhiệt thông qua quá trình đốt cháy nhiên liệu. Các nhiên liệu đốt phổ biến cho lò hơi gồm than đá, dầu FO/DO, khí gas, sinh khối (gỗ, vỏ trấu, mùn cưa, v.v.) và nhiều loại khác. Hơi nước áp suất cao sinh ra từ lò hơi được dẫn qua đường ống để phục vụ các nhu cầu nhiệt trong nhà máy như: cấp hơi cho thiết bị sấy, khử trùng, gia nhiệt, vận hành tua-bin phát điện, sưởi ấm không gian lớn, v.v..

Với khả năng cung cấp nguồn nhiệt ổn định và linh hoạt, lò hơi công nghiệp đóng vai trò thiết yếu trong hầu hết các ngành công nghiệp mũi nhọn – từ chế biến thực phẩm, dệt nhuộm, giấy và bột giấy, sản xuất thức ăn chăn nuôi, bia – nước giải khát, đến các nhà máy hóa chất, dược phẩm và sản xuất điện năng.

Lò hơi công nghiệp được xem là giải pháp tạo nhiệt hiệu quả nhờ sử dụng nước làm chất tải nhiệt rẻ tiền và an toàn, thay vì đốt trực tiếp tại từng thiết bị tiêu thụ. Sử dụng hệ thống lò hơi trung tâm giúp doanh nghiệp tiết kiệm nhiên liệu và giảm thiểu ô nhiễm hơn so với nhiều nguồn nhiệt nhỏ lẻ. Đặc biệt, lò hơi hiện đại khi vận hành đúng cách có thể đạt hiệu suất sinh hơi rất cao (từ ~80% đến 95% tùy thiết kế và nhiên liệu).

Nhờ đó, lò hơi công nghiệp vừa cung cấp đủ năng lượng nhiệt cho sản xuất, vừa tối ưu chi phí nhiên liệu và giảm phát thải khí thải. Hơn nữa, lò hơi được thiết kế với nhiều cấp bảo vệ và hệ thống điều khiển tự động, đảm bảo vận hành an toàn cho người sử dụng và môi trường xung quanh. Chính vì vậy, trong bối cảnh công nghiệp hiện đại, lò hơi công nghiệp được ví như “xương sống” của hệ thống năng lượng nhiệt, quyết định hiệu quả sản xuất và tính bền vững về năng lượng của nhà máy.

Vai trò của lò hơi trong công nghiệp hiện đại còn thể hiện ở khả năng đáp ứng nhu cầu năng lượng lớn một cách liên tục và đáng tin cậy. Với các ngành sản xuất quy mô lớn, một hệ thống lò hơi trung tâm có thể cung cấp hàng chục đến hàng trăm tấn hơi mỗi giờ, phục vụ đồng thời nhiều dây chuyền máy móc.

Điều này giúp doanh nghiệp duy trì sản xuất ổn định, tăng năng suất và chất lượng sản phẩm. Ngoài ra, lò hơi công nghiệp được coi là giải pháp thân thiện hơn với môi trường khi được trang bị thiết bị lọc bụi và kiểm soát khí thải, giảm đáng kể phát thải các chất ô nhiễm so với việc đốt nhiên liệu phân tán. Tóm lại, lò hơi công nghiệp giữ vai trò không thể thiếu như một hạ tầng năng lượng cốt lõi, đảm bảo cung cấp nhiệt lượng an toàn, hiệu quả cho các quá trình sản xuất hiện đại.

2. Phân loại lò hơi công nghiệp

Trên thị trường hiện nay có nhiều loại lò hơi công nghiệp được phát triển nhằm đáp ứng các nhu cầu đa dạng của doanh nghiệp. Việc phân loại thường dựa trên công nghệ đốt, cấu tạo buồng lửa và dạng nhiên liệu sử dụng. Dưới đây là các loại lò hơi công nghiệp phổ biến nhất và đặc điểm chính của từng loại:

2.1 Lò hơi ghi tĩnh (lò hơi ghi cố định)

Đây là loại lò hơi đốt tầng cố định, trong đó nhiên liệu rắn (than cục, củi, trấu, mùn cưa, v.v.) được đưa vào buồng đốt và nằm yên trên mặt ghi cố định để cháy. Lò hơi ghi tĩnh có thiết kế đơn giản, vận hành thủ công hoặc bán tự động: nhiên liệu đốt cháy được cấp qua cửa lò và trải đều trên ghi, không có bộ phận chuyển động dưới nhiên liệu.

Không khí được quạt thổi từ bên dưới ghi xuyên qua lớp nhiên liệu để duy trì quá trình cháy. Lò ghi tĩnh thường có kích thước nhỏ đến trung bình, công suất hạn chế (phù hợp dưới ~8 tấn hơi/giờ). Loại lò này phù hợp cho các cơ sở có nhu cầu hơi không quá lớn như xưởng thực phẩm vừa và nhỏ, xưởng may sấy là, v.v. Ưu điểm của lò ghi tĩnh là kết cấu đơn giản, dễ vận hành, chi phí đầu tư và bảo trì thấp.

Lò hơi công nghiệp có thể sử dụng nhiều loại nhiên liệu đốt khác nhau (củi, than cục, phế liệu sinh khối) và có tuổi thọ cao nhờ mặt ghi cố định chắc chắn. Tuy nhiên, nhược điểm là mức độ cơ giới hóa thấp (phần lớn thao tác cấp nhiên liệu và xả tro xỉ thủ công), hiệu suất cháy không cao bằng các công nghệ tiên tiến, và không đáp ứng được nhu cầu hơi lớn hoặc áp suất cao.

2.2 Lò hơi ghi xích (lò hơi ghi xích chuyền động)

Lò hơi ghi xích sử dụng cơ cấu ghi chuyển động dạng xích tải để tự động cấp nhiên liệu rắn và đẩy tro xỉ ra ngoài trong quá trình vận hành. Nhiên liệu (thường là than cám, trấu, dăm gỗ) được rải đều lên băng ghi xích và di chuyển chầm chậm qua buồng đốt. Khi băng ghi chạy, nhiên liệu mới liên tục được đưa vào và nhiên liệu cũ cháy kiệt sẽ rơi xuống cuối ghi thành tro xỉ, đảm bảo quá trình cháy diễn ra liên tục và hoàn toàn.

Lò hơi ghi xích có mức độ tự động hóa cao hơn lò ghi tĩnh: hệ thống cấp nhiên liệu và thải tro xỉ đều được cơ giới hóa, giúp giảm nhân công vận hành. Loại lò này phổ biến trong các nhà máy công nghiệp vừa, với công suất thường từ vài tấn hơi đến dưới ~100 tấn hơi/giờ. Ưu điểm của lò ghi xích là quá trình cháy ổn định, hiệu suất tương đối cao nhờ nhiên liệu được cháy kiệt hơn trên ghi di chuyển. Ghi lò được làm mát liên tục bằng gió cấp dưới, giúp tăng tuổi thọ thiết bị.

Lò ghi xích có thể đốt được nhiều loại nhiên liệu kích thước nhỏ và độ ẩm vừa phải, thích hợp cho cả than cám và sinh khối vụn (trấu, mùn cưa). Nhược điểm của lò ghi xích là giới hạn về dải công suất (khó vượt quá 100 tấn/h hơi) và yêu cầu nhiên liệu đầu vào có chất lượng nhất định: độ ẩm không quá cao (<20%) và kích thước không quá nhỏ để tránh lọt qua khe ghi. So với lò tầng sôi hiện đại, lò ghi xích có hiệu suất thấp hơn đôi chút và đòi hỏi bảo trì định kỳ bộ phận chuyển động.

2.3 Lò hơi tầng sôi (lò hơi tầng sôi tuần hoàn hoặc tầng sôi cố định)

Lò hơi tầng sôi là công nghệ đốt nhiên liệu trong lớp vật liệu tầng sôi, được xem là bước tiến hiện đại trong đốt cháy nhiên liệu rắn. Trong lò tầng sôi, nhiên liệu (thường là than nghiền mịn, trấu rời, mùn cưa, v.v.) được trộn lẫn với một lớp vật liệu trơ (cát, đá vôi) và được thổi mạnh bởi luồng không khí từ đáy buồng đốt. Dòng không khí này làm cho hỗn hợp hạt rắn “sôi” lơ lửng như chất lỏng, tạo thành tầng sôi ở nhiệt độ cao.

Nhiên liệu nhờ vậy cháy rất triệt để trong trạng thái lơ lửng, đảm bảo tiếp xúc tối đa với oxy. Công nghệ tầng sôi có hai dạng chính: tầng sôi bong bóng (bubbling fluidized bed – FBC) và tầng sôi tuần hoàn (circulating fluidized bed – CFB). Lò tầng sôi nổi bật với khả năng đốt đa nhiên liệu, kể cả các nhiên liệu có chất lượng thấp (nhiều tro ẩm) mà các lò khác khó đốt.

Quá trình cháy tầng sôi diễn ra đều khắp, nhiệt độ tương đối thấp (800–900°C) nên giảm hình thành NOx và cho phép bổ sung chất hấp thụ (đá vôi) để khử SO₂ ngay trong buồng đốt – nhờ đó giảm ô nhiễm khí thải. Lò tầng sôi thường được thiết kế công suất vừa đến rất lớn (từ ~20 tấn/h đến hàng trăm tấn/hơi mỗi giờ) phục vụ nhà máy điện và các ngành cần hơi lớn. Ưu điểm chính của công nghệ tầng sôi là hiệu suất sinh hơi cao, tận dụng tối đa nhiệt trị nhiên liệu và tiết kiệm chi phí nhiên liệu.

Lò hơi công nghiệp có khả năng điều chỉnh tải nhanh, đáp ứng biến động nhu cầu hơi tốt, và hầu hết các khâu cấp nhiên liệu, thải tro đều tự động. Điểm hạn chế là chi phí đầu tư ban đầu cao, hệ thống kỹ thuật phức tạp đòi hỏi đội ngũ vận hành trình độ cao, và cần bảo trì kỹ lưỡng hơn (do mài mòn thiết bị bởi hạt rắn tuần hoàn). Dù vậy, với các ưu điểm vượt trội về hiệu quả và môi trường, lò hơi tầng sôi đang ngày càng được ứng dụng rộng rãi trong các ngành công nghiệp đòi hỏi giải pháp tiết kiệm nhiên liệu và giảm phát thải.

2.4 Lò hơi đốt dầu/khí (lò hơi đốt nhiên liệu lỏng hoặc khí)

Đây là loại lò hơi sử dụng nhiên liệu dầu đốt (FO, DO) hoặc khí gas (LPG, CNG, khí tự nhiên). Khác với các lò đốt than, sinh khối ở trên, lò đốt dầu/khí thường có cấu trúc kiểu lò ống lửa hoặc ống nước với béc đốt (burner) để phun và đốt cháy nhiên liệu lỏng/khí trong buồng đốt. Nhiên liệu dầu hoặc khí có ưu điểm là cháy rất sạch và triệt để, không để lại tro xỉ, dễ điều khiển ngọn lửa.

Lò hơi đốt dầu khí được ưa chuộng trong những ứng dụng cần hơi sạch, không lẫn tạp chất (ví dụ: ngành thực phẩm, dược phẩm) cũng như ở các nơi yêu cầu cao về kiểm soát ô nhiễm.

Tùy thiết kế, lò đốt dầu/khí có thể là loại đứng hoặc nằm ngang, dạng ống lửa (flue tube boiler) cho công suất nhỏ đến trung bình, hoặc dạng ống nước (water tube boiler) cho công suất lớn. Công suất các lò dầu/khí trải rộng từ vài trăm kg hơi/giờ ở lò đứng nhỏ đến hàng trăm tấn hơi/giờ ở lò ống nước công nghiệp.

Lò hơi đốt dầu khí có hiệu suất sinh hơi rất cao do quá trình cháy hoàn toàn và có thể tận dụng bộ thu hồi nhiệt (economizer) trích nhiệt khói thải để hâm nước cấp. Thông thường hiệu suất đạt ~85–90%, nếu có economizer ngưng tụ có thể lên đến ~95% với khí gas.

Một số lò nước nóng hoặc lò hơi ngưng tụ hiện đại thậm chí thu hồi cả nhiệt ẩn trong hơi nước khói thải để tăng tối đa hiệu suất. Ưu điểm nữa của lò đốt dầu/khí là vận hành rất linh hoạt: khởi động nhanh, điều chỉnh tải dễ dàng, tự động hóa cao và vận hành an toàn nhờ các hệ thống bảo vệ (van an toàn, cảm biến ngọn lửa, hệ thống ngắt nhiên liệu khẩn cấp,…). Nhược điểm chính là giá nhiên liệu dầu/khí thường cao hơn than và sinh khối, nên chi phí nhiên liệu lớn.

Ngoài ra, lò dầu/khí yêu cầu hệ thống cung cấp nhiên liệu áp lực (máy bơm dầu, quạt gió, hệ thống trữ LPG) và cần bảo trì béc đốt định kỳ. Mặc dù vậy, xét về mức tiêu hao năng lượng trên mỗi đơn vị hơi tạo ra, lò đốt dầu/khí vẫn được coi là hiệu quả, sạch sẽ và phù hợp cho các cơ sở cần nguồn hơi ổn định, chất lượng cao.

2.5 Lò hơi điện (lò hơi dùng điện trở/điện cực)

Lò hơi điện là loại lò hơi sử dụng năng lượng điện thay vì đốt nhiên liệu hóa thạch. Trong lò hơi điện, nước được đun sôi bằng điện trở nhiệt công suất lớn hoặc bằng điện cực (dùng dòng điện đi qua nước để sinh nhiệt) thay vì ngọn lửa. Ưu điểm nổi bật của lò hơi điện là hoàn toàn không phát thải khói bụi tại chỗ, rất an toàn và sạch sẽ cho môi trường sử dụng. Lò vận hành êm ái, cấu tạo gọn gàng do không cần kho chứa nhiên liệu hay ống khói thoát khí.

Hiệu suất sinh hơi của lò điện gần như 100% (toàn bộ năng lượng điện chuyển thành nhiệt), cao hơn hẳn so với lò đốt do không có tổn thất khói thải. Tuy nhiên, giá thành vận hành lại phụ thuộc lớn vào giá điện; thông thường chi phí điện để sản xuất 1 tấn hơi cao hơn chi phí đốt nhiên liệu, nên lò điện ít dùng cho công suất lớn. Lò hơi điện thường được chế tạo cỡ nhỏ đến trung bình (vài chục đến vài trăm kg hơi/giờ), phục vụ các cơ sở như phòng thí nghiệm, bệnh viện, nhà máy nhỏ hoặc các tòa nhà thương mại nơi khó triển khai nhiên liệu đốt.

Nhược điểm khác của lò điện là phụ thuộc vào nguồn điện công suất cao và cần đầu tư hệ thống cấp điện phù hợp (trạm biến áp, dây cáp lớn). Dù vậy, ở những nơi yêu cầu khắt khe về độ sạch của hơi hoặc không thể có khí thải (như trong trung tâm thành phố, bệnh viện), lò hơi điện là giải pháp tối ưu. Một biến thể của lò hơi điện công suất lớn là lò hơi điện cực cao áp, dùng trong các ứng dụng đòi hỏi hàng chục tấn hơi/giờ; loại này dùng điện áp cao (6kV–20kV) chạy qua nước để đốt nóng trực tiếp.

Lò hơi điện cực đã được triển khai ở một số quốc gia như Na Uy, Mỹ để tận dụng điện dư thừa vào giờ thấp điểm, giảm tiêu hao năng lượng từ nhiên liệu hóa thạch. Nhìn chung, lò hơi điện là loại đặc thù cho nhu cầu riêng, với ưu điểm sạch và hiệu suất cao, đổi lại chi phí năng lượng có thể đắt đỏ.

2.6 Lò hơi đốt sinh khối (lò hơi biomass)

Lò hơi sinh khối thực chất là nhóm lò hơi chuyên đốt các nhiên liệu sinh khối như gỗ vụn, dăm bào, vỏ trấu, vỏ hạt điều, vỏ cọ, viên nén gỗ, rác thải hữu cơ,… Đây có thể coi là một nhánh ứng dụng của các lò hơi ghi và lò tầng sôi, được tối ưu hóa để đốt nhiên liệu sinh khối. Nhiên liệu sinh khối có đặc điểm là độ tro và độ ẩm cao hơn than đá, nhiệt trị thấp hơn, do đó lò hơi biomass thường có buồng đốt lớn hơn, thời gian cháy dài hơn để đảm bảo cháy hết nhiên liệu.

Các công nghệ lò ghi cố định, ghi xích, ghi bậc thang và tầng sôi đều có thể áp dụng cho sinh khối. Ví dụ, lò ghi bậc thang (reciprocating grate) là một dạng lò ghi di động tối ưu cho đốt mùn cưa, trấu, vỏ hạt điều… nhờ cơ chế xáo trộn nhiên liệu trên ghi từng bậc. Lò tầng sôi cũng rất thích hợp cho sinh khối vì có thể đốt trộn nhiều loại biomass và tận dụng được nhiên liệu độ ẩm cao. Lợi ích của lò hơi sinh khối là sử dụng nhiên liệu tái tạo, giảm phụ thuộc nhiên liệu hóa thạch và giảm phát thải CO₂ ròng.

Nhiên liệu sinh khối ở nhiều nơi có giá rẻ do tận dụng phế phẩm nông lâm nghiệp, giúp doanh nghiệp tiết kiệm nhiên liệu đáng kể. Hiệu suất của lò hơi sinh khối hiện đại có thể đạt 80–90% nếu thiết kế tốt (ví dụ lò tầng sôi đốt trấu có hiệu suất nhiệt trên 90% đã được ghi nhận). Tuy nhiên, một số lò sinh khối cỡ nhỏ, công nghệ cũ có hiệu suất thấp (~70%) do hạn chế trong quá trình cháy.

Về mặt vận hành, đốt sinh khối sinh ra nhiều chất bẩn (tro bụi, nhựa) hơn so với than hoặc dầu, do đó lò hơi biomass đòi hỏi hệ thống lọc bụi và vệ sinh bề mặt trao đổi nhiệt thường xuyên để duy trì hiệu quả sinh hơi. Tóm lại, lò hơi đốt sinh khối là lựa chọn hấp dẫn cho các doanh nghiệp muốn giảm chi phí nhiên liệu và thân thiện môi trường, với điều kiện phải đầu tư đúng công nghệ và vận hành, bảo trì phù hợp.

3. Cấu tạo và nguyên lý hoạt động của từng loại lò hơi công nghiệp

Mặc dù mỗi loại lò hơi có thiết kế và công nghệ riêng, một hệ thống lò hơi công nghiệp hoàn chỉnh thường gồm các thành phần chính: hệ thống cấp nhiên liệu, buồng đốt, bộ trao đổi nhiệt sinh hơi, bộ thu hồi nhiệt (economizer, air preheater), hệ thống xử lý khí thải, quạt gió và ống khói, cùng các thiết bị phụ trợ như bơm nước cấp, van điều khiển, hệ thống đo lường và điều khiển tự động. Các phần này phối hợp để chuyển hóa năng lượng nhiệt từ nhiên liệu thành hơi nước mang năng lượng, đồng thời đảm bảo quá trình vận hành liên tục và an toàn.

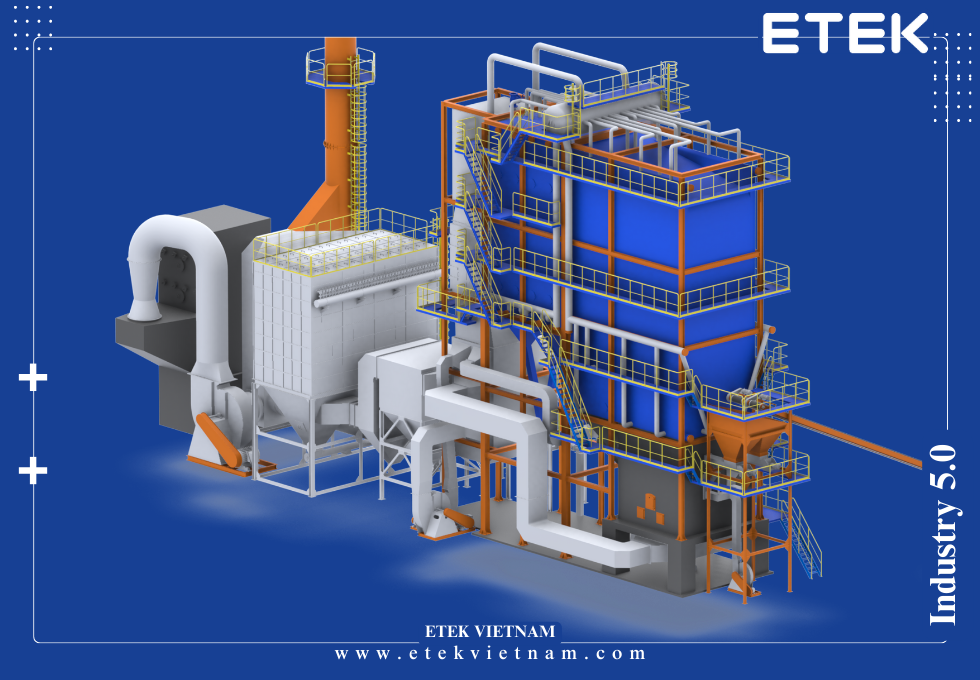

Sơ đồ cấu tạo nguyên lý của một hệ thống lò hơi công nghiệp điển hình. Nhiên liệu được cấp vào buồng đốt, cháy sinh ra khí nóng truyền nhiệt qua các bề mặt ống sinh hơi để biến nước thành hơi. Phần nhiệt khói thải còn lại tiếp tục được thu hồi qua bộ economizer (hâm nước) và bộ sấy không khí trước khi qua lọc bụi và thoát ra ống khói.

Lò hơi ghi tĩnh: Cấu tạo đơn giản nhất với buồng đốt kiểu buồng lửa cố định. Mặt ghi phẳng làm bằng gang hoặc thép chịu nhiệt cố định trong buồng lửa, bên dưới có khoang gió cấp. Phía trên ghi là không gian lửa trần, nơi bố trí các ống sinh hơi (ống nước hoặc ống lửa tùy thiết kế) để hấp thụ nhiệt từ lửa. Lò thường có 1–2 cửa cấp nhiên liệu thủ công phía trước, và một cửa xả tro phía dưới ghi. Nguyên lý hoạt động: Người vận hành hoặc băng tải cơ khí đưa nhiên liệu rắn vào buồng đốt, trải trên mặt ghi.

Nhiên liệu bắt cháy nhờ lớp than hồng ban đầu và gió cấp từ dưới ghi. Quá trình cháy diễn ra chủ yếu trên bề mặt lớp nhiên liệu (kiểu đốt tầng cháy) – lớp nhiên liệu mới nằm trên, lớp đang cháy ở giữa và lớp than bốc cháy hết ở dưới cùng, tro tàn tích tụ trên ghi. Không khí đi từ dưới lên qua khe ghi, đi qua lớp tro nóng để vào vùng cháy, giúp tận dụng nhiệt của tro và tăng hiệu quả đốt.

Hơi nước sinh ra trong các ống bao quanh buồng lửa được dẫn ra ngoài. Tro xỉ được thải định kỳ qua cửa tro. Lò ghi tĩnh thường không có bộ economizer phức tạp, nhưng vẫn có thể trang bị bộ hâm nước hay bộ sấy không khí đơn giản để tăng hiệu suất.

Lò hơi ghi xích: Cấu trúc đặc trưng bởi băng ghi xích chuyển động làm sàn buồng đốt. Băng ghi là các mắt ghi bằng gang chịu nhiệt ghép thành chuỗi, chạy liên tục nhờ hệ thống động cơ hộp số. Đầu trước băng ghi có phễu cấp nhiên liệu, nhiên liệu rắn từ phễu rơi đều lên băng ghi. Dưới băng ghi chia thành các khoang gió, có quạt thổi cung cấp không khí từng vùng để kiểm soát quá trình cháy dọc theo chiều dài ghi.

Nguyên lý hoạt động: Khi lò vận hành, băng ghi xích chạy kéo theo lớp nhiên liệu di chuyển chậm qua buồng đốt. Ở đầu vào, nhiên liệu được sấy nóng và bốc cháy; giữa ghi là vùng cháy mạnh nhất; đến cuối ghi, nhiên liệu cháy kiệt thành tro và rơi xuống hố tro. Nhờ băng ghi chuyển động liên tục, nhiên liệu cháy gần như hoàn toàn trước khi rời ghi. Toàn bộ quá trình cấp nhiên liệu và xả tro đều tự động, đảm bảo vận hành an toàn và giảm nhân công.

Phần khí nóng chuyển nhiệt qua dàn ống sinh hơi xung quanh buồng lửa và phía đuôi lò (thường là các ống lửa hoặc ống nước bố trí theo kiểu 2-3 pass để tận dụng nhiệt tối đa). Lò ghi xích thường có thêm một economizer đặt ở đuôi lò để tận dụng nhiệt khói thải hâm nóng nước cấp lò, giúp cải thiện hiệu suất sinh hơi. Bên cạnh đó, có thể có bộ sấy không khí để tăng nhiệt độ gió cấp, hỗ trợ sấy nhiên liệu ẩm và tăng hiệu quả cháy.

Lò hơi tầng sôi: Cấu tạo phức tạp hơn với buồng đốt dạng tầng sôi và hệ tuần hoàn vật liệu rắn (đối với CFB). Buồng đốt thường là dạng ống nước (water-tube) bao quanh bởi dàn ống sinh hơi làm thành tường lò chịu áp lực. Đáy buồng đốt là ghi phân phối không khí (distributor plate) với hàng trăm vòi gió hoặc khe cấp gió, bên trên chứa lớp cát, đá vôi làm vật liệu tầng sôi. Hệ thống cấp nhiên liệu (than, sinh khối) dạng vít tải hoặc băng tải đưa nhiên liệu vào vùng tầng sôi.

Đối với lò tầng sôi tuần hoàn, có thêm buồng lắng (cyclone) bên ngoài để thu hồi hạt chưa cháy đưa trở lại buồng đốt. Nguyên lý hoạt động: Không khí được quạt cao áp thổi mạnh qua ghi phân phối, làm lớp cát và nhiên liệu trong buồng đốt sôi lên, tạo môi trường như chất lỏng sôi. Nhiên liệu gặp nhiệt độ cao (750–900°C) trong tầng sôi sẽ bốc cháy tức thì. Các hạt nhiên liệu và tro nhỏ được luồng khí cuốn lên, va chạm và trộn lẫn trong toàn bộ thể tích buồng đốt, đảm bảo cháy đều và triệt để.

Trong lò CFB, hỗn hợp hạt và khí sẽ qua cyclone lắng vật liệu chưa cháy rồi hồi lưu về đáy lò để cháy tiếp, tạo chu trình tuần hoàn. Quá trình cháy tầng sôi diễn ra ở nhiệt độ thấp hơn lò ghi, nên sinh ít NOx; đồng thời có thể phun bột đá vôi vào tầng sôi để hấp thụ SO₂. Nhiệt từ tầng sôi và khí nóng được truyền qua các ống nước sinh hơi bố trí trong lò (tường nước, dàn ống bức xạ, bộ quá nhiệt, bộ hâm nước). Phần khói thoát ra tiếp tục qua economizer và air preheater để thu hồi nhiệt.

Lò tầng sôi tích hợp cao các hệ thống điều khiển: cảm biến nhiệt độ tầng sôi, điều chỉnh lưu lượng gió theo tải, cấp nhiên liệu tự động, xả tro tự động. Toàn bộ vận hành được giám sát bởi hệ thống PLC/SCADA, đảm bảo lò luôn cháy tối ưu và an toàn. Với cấu tạo và nguyên lý hiện đại, lò tầng sôi đạt hiệu quả đốt nhiên liệu vượt trội – khả năng tận dụng nhiên liệu kém chất lượng và giảm tiêu hao nhiên liệu tới mức thấp nhất so với các loại lò truyền thống.

Lò hơi đốt dầu/khí: Cấu tạo gồm buồng đốt dạng hình trụ hoặc chữ nhật, có vỏ thép chịu áp lực bao quanh chứa nước và hơi (đối với lò ống lửa) hoặc các bó ống nước bên trong (đối với lò ống nước). Thành phần quan trọng là đầu đốt (burner) – thiết bị phun nhiên liệu (dầu hoặc khí) trộn với không khí tạo hỗn hợp cháy. Lò dầu/khí còn có quạt gió chính cung cấp không khí cho đầu đốt, bộ điều khiển tỷ lệ gió/nhiên liệu, và hệ thống đánh lửa tự động.

Nguyên lý hoạt động: Khi khởi động, đầu đốt phun sương dầu hoặc khí vào buồng đốt và tia lửa điện/cháy mồi sẽ đốt cháy hỗn hợp. Ngọn lửa hình thành bên trong buồng đốt, truyền nhiệt trực tiếp cho nước xung quanh (ở lò ống lửa, lửa cháy trong ống lớn xuyên qua nước; ở lò ống nước, lửa bao quanh các ống chứa nước). Khí nóng sau đó đi qua các pass trao đổi nhiệt (ống lửa nhỏ hoặc dàn ống nước) để tận dụng nhiệt tối đa trước khi ra khỏi lò.

Hệ thống điều khiển sẽ tự động điều chỉnh lượng nhiên liệu và gió cấp dựa theo áp suất hơi yêu cầu – đảm bảo ngọn lửa cháy ổn định và tỷ lệ không khí thừa thích hợp để đạt hiệu suất sinh hơi cao mà không sinh khí độc CO. Khi tải giảm, đầu đốt có thể tự động chuyển sang chế độ công suất thấp (hoặc ngắt tạm thời với lò nhỏ). Các van an toàn, rơ-le áp suất, cảm biến ngọn lửa được tích hợp để giám sát và ngắt nhiên liệu trong tình huống bất thường, đảm bảo vận hành an toàn.

Lò dầu/khí thường trang bị economizer (bộ tiết kiệm nhiệt) ở đuôi để tận dụng nhiệt khói thải đun nóng nước cấp lò. Ngoài ra, với lò đốt khí hiện đại, có thể có bộ economizer ngưng tụ (condensing economizer) làm mát khói xuống dưới điểm sương để thu hồi thêm nhiệt ẩn và tăng hiệu suất lên thêm ~5–10%.

Nhìn chung, cấu tạo lò dầu/khí tập trung vào tối ưu quá trình trao đổi nhiệt và an toàn cháy nổ, do nhiên liệu cháy nhanh và ở nhiệt độ rất cao (ngọn lửa dầu có thể >1.300°C). Nhờ nguyên lý đốt hoàn toàn trong môi trường kiểm soát, lò dầu/khí đạt hiệu quả cao và đáp ứng nhanh theo nhu cầu sử dụng hơi.

Lò hơi điện: Cấu tạo của lò hơi điện giống một bình áp lực có gắn các điện trở công suất lớn hoặc bộ điện cực chìm trong nước. Vỏ lò thường là thép dày chịu áp lực, bên trong là khoang nước và hơi giống như một nồi hơi thông thường. Với loại dùng điện trở, có nhiều thanh điện trở (element) gắn xuyên qua thành nồi hơi, thường làm bằng hợp kim chịu nhiệt cao, công suất mỗi thanh hàng chục đến hàng trăm kW.

Với loại lò điện cực, buồng đốt chính là nước – dòng điện đi qua nước giữa các điện cực khiến nước nóng lên do điện trở của chính nước. Nguyên lý hoạt động: Khi cần sinh hơi, bộ điều khiển cấp điện cho các thanh điện trở, chúng nóng lên và truyền nhiệt trực tiếp vào khối nước xung quanh, làm nước sôi và bốc hơi. Ở lò điện cực, khi nước ngập các điện cực và có dòng điện chạy qua, nước sẽ tự đun sôi do hiệu ứng Joule và tạo hơi.

Quá trình tạo hơi hoàn toàn không cần không khí hay thải khói, do đó không có bộ phận buồng lửa hay ống khói. Hệ thống điều khiển sẽ điều chỉnh công suất điện cấp vào (bật/tắt các nhóm điện trở hoặc điều chỉnh điện áp ở lò điện cực) để duy trì áp suất hơi ổn định. Lò hơi điện được trang bị các cảm biến mực nước, van an toàn, rơ-le áp suất như các lò khác để đảm bảo an toàn vận hành.

Do đặc thù nguyên lý, hiệu suất nhiệt gần như 100%, nhưng cũng cần lưu ý việc tiêu hao năng lượng (điện năng) phải tính đến hiệu suất nhà máy điện nơi cung cấp điện. Cấu tạo lò điện đơn giản nên ít tốn công bảo trì, chỉ cần định kỳ thay thế điện trở nếu bị hỏng và kiểm tra cách điện. Lò điện thường không có economizer (vì không có khói thải), nhưng đôi khi có thể tích hợp bộ trao đổi nhiệt tận dụng hơi thừa hoặc nước nóng ngưng tụ để tăng hiệu quả tổng thể của hệ thống.

Nhìn chung, mặc dù khác biệt về cấu tạo chi tiết và nguyên lý cháy, tất cả các loại lò hơi trên đều tuân theo nguyên tắc chung: đun nóng nước trong bình kín bằng năng lượng nhiệt (từ đốt cháy nhiên liệu đốt hoặc từ điện trở), tạo ra hơi nước ở áp suất cao để phục vụ công nghệ. Mỗi loại lò được tối ưu cho một nhóm nhiên liệu và quy mô nhất định, do đó việc hiểu rõ cấu tạo – nguyên lý giúp lựa chọn đúng loại lò hơi cho nhu cầu, đảm bảo hiệu quả sinh hơi tối ưu và vận hành tin cậy, an toàn.

4. Thông số kỹ thuật và hiệu suất điển hình của các loại lò hơi

Mỗi loại lò hơi công nghiệp có dải thông số kỹ thuật đặc trưng liên quan đến công suất sinh hơi, áp suất làm việc, nhiệt độ hơi, hiệu suất nhiệt và các chỉ số tiêu hao nhiên liệu. Dưới đây là các thông số điển hình và hiệu suất sinh hơi của các loại lò phổ biến, kèm theo một số số liệu cụ thể:

Lò ghi tĩnh: Công suất thiết kế thường nhỏ, dao động từ vài trăm kg hơi/giờ đến tối đa khoảng 6–8 tấn hơi/giờ. Áp suất làm việc phổ biến trong khoảng 5–12 bar, thường sản sinh hơi bão hòa để phục vụ trực tiếp các thiết bị trao đổi nhiệt. Nhiệt độ hơi bão hòa tương ứng 158–188°C ở dải áp suất này. Hiệu suất nhiệt của lò ghi tĩnh truyền thống vào khoảng 70–80%, do một phần nhiệt thất thoát theo khói thải và chưa có nhiều bộ phận thu hồi nhiệt.

Bảng so sánh cho thấy lò ghi tĩnh thường đạt hiệu suất thấp nhất trong các loại lò, khoảng 75–80% đối với thiết kế tốt. Mức tiêu hao năng lượng cụ thể: để sản xuất 1 tấn hơi bão hòa, lò ghi tĩnh tiêu thụ khoảng 220–280 kg than (tùy loại than và độ ẩm). Nếu đốt củi, cần khoảng 300–350 kg củi khô cho 1 tấn hơi, do nhiên liệu sinh khối có nhiệt trị thấp hơn. Một cải tiến gần đây của lò ghi tĩnh là bổ sung bộ hâm nước (economizer) trích nhiệt khói thải để nâng hiệu suất thêm vài phần trăm, giúp giảm tiêu hao nhiên liệu.

Lò ghi xích: Công suất điển hình trải dài từ 2–3 tấn hơi/giờ cho lò nhỏ đến khoảng 50–75 tấn hơi/giờ cho lò lớn dạng này, và thường không vượt quá ~100 tấn/giờ. Áp suất làm việc có thể thiết kế đến 20–25 bar đối với các lò ghi xích cỡ lớn, đủ cung cấp hơi quá nhiệt cho tua-bin nhỏ hoặc các quá trình đòi hỏi nhiệt độ cao. Nhiệt độ hơi quá nhiệt (nếu có bộ quá nhiệt) thường vào khoảng 300°C.

Hiệu suất sinh hơi của lò ghi xích được cải thiện so với ghi tĩnh nhờ cháy kiệt hơn và có cơ giới hóa thu hồi nhiệt. Hiệu suất nhiệt điển hình khoảng 80–85%, thậm chí có thể đạt 85% với lò lớn có economizer và vận hành tối ưu. Theo số liệu vận hành, mức tiêu hao than cám cho lò ghi xích vào khoảng 160–200 kg than/tấn hơi, thấp hơn rõ rệt so với lò ghi tĩnh. Nếu đốt trấu, tiêu hao khoảng 300–350 kg trấu khô/tấn hơi do trấu có nhiều tro (suy ra hiệu suất cháy thấp hơn chút).

Các thông số khác: hàm lượng O₂ trong khí thải thường duy trì ~6–8%, nhiệt độ khói thoát khoảng 180–220°C sau economizer. Một số thiết kế lò ghi xích cỡ trung (10–20 tấn/h) có thể đạt hiệu suất cao nhờ trang bị thêm bộ sấy không khí – tăng nhiệt gió cấp – và giữ nhiệt độ khói thải ở mức tối ưu khoảng 150–180°C, tránh tổn thất quá lớn. Tóm lại, lò ghi xích cung cấp sự cân bằng giữa công suất và hiệu suất, phù hợp cho nhiều nhà máy quy mô trung bình.

Lò tầng sôi: Có khả năng thiết kế công suất cao nhất trong các loại lò công nghiệp – từ 10–20 tấn hơi/giờ ở lò nhỏ đến >200 tấn hơi/giờ cho các lò tầng sôi lớn trong nhà máy nhiệt điện. Thông thường, các lò tầng sôi CFB công nghiệp hay gặp có công suất 50–150 tấn/h. Áp suất làm việc rất đa dạng: lò tầng sôi cho nhà máy điện có thể đạt 60–130 bar, hơi quá nhiệt 450–540°C để chạy tua-bin phát điện.

Còn lò tầng sôi cho công nghiệp chế biến thường thiết kế 25–40 bar, hơi quá nhiệt ~350°C để vừa cung cấp hơi vừa phát điện dư công suất nhỏ. Hiệu suất sinh hơi của lò tầng sôi thuộc loại cao nhất: khoảng 85–90% đối với lò tầng sôi tuần hoàn hiện đại, thậm chí một số thiết kế tối ưu hóa còn tuyên bố đạt ~92%. Số liệu cho thấy lò tầng sôi đốt than có suất hao nhiệt thấp – chỉ ~130–160 kg than tiêu chuẩn để tạo 1 tấn hơi (tùy loại than).

Với nhiên liệu sinh khối, do ẩm cao nên suất tiêu hao có thể lớn hơn, ví dụ ~500 kg trấu/tấn hơi. Tuy vậy, nhờ khả năng tận dụng nhiên liệu giá rẻ, tổng chi phí nhiên liệu vẫn rất cạnh tranh. Một bảng so sánh giữa các loại lò cho thấy: lò tầng sôi công suất 20–100 tấn/h đạt hiệu suất 85–90%, cao hơn lò ghi xích (80–85%) và lò ghi tĩnh (75–80%) trong cùng điều kiện.

Bên cạnh hiệu suất cao, lò tầng sôi còn nổi bật ở thông số phát thải: nhờ đốt ở ~850°C, lượng NOx trong khói thường <200 ppm, SO₂ có thể giảm >90% khi dùng đá vôi. Điều này giúp lò tầng sôi đáp ứng các tiêu chuẩn môi trường nghiêm ngặt ngay cả khi dùng than có hàm lượng lưu huỳnh cao – một lợi thế kỹ thuật đáng kể.

Lò đốt dầu/khí: Công suất và áp suất của lò hơi đốt dầu/khí phụ thuộc vào mục đích sử dụng. Các lò ống lửa đốt dầu khí thương mại có công suất đến ~20 tấn hơi/giờ, áp suất thường dưới 20 bar (phù hợp làm lò hơi trung tâm cho tòa nhà, bệnh viện, nhà máy thực phẩm). Đối với lò ống nước đốt dầu/khí cỡ lớn (ví dụ nồi hơi thu hồi nhiệt HRSG sau turbine khí hoặc lò phụ tải đỉnh), công suất có thể trên 100 tấn/h với áp suất 50–100 bar và hơi quá nhiệt 400°C–500°C.

Hiệu suất sinh hơi danh định của lò đốt dầu/khí mới thường ~88–90% (không ngưng tụ) và có thể tăng lên ~95% với bộ economizer ngưng tụ. Thực tế vận hành, hiệu suất lò phụ thuộc vào tải và chế độ bảo trì: nếu điều chỉnh gió tốt giữ O₂ khói khoảng 2–3% và có economizer, lò đốt dầu có thể duy trì ~89%. Khói thải của lò dầu FO thường trên 220°C (để tránh axít lưu huỳnh ăn mòn), còn lò đốt khí có thể hạ xuống ~140°C hoặc thấp hơn, do đó hiệu suất lò đốt khí thường cao hơn lò dầu một chút khi có thu hồi nhiệt.

Về tiêu hao năng lượng: đốt 1 kg dầu FO (~9600 kcal/kg) sinh khoảng 1,1–1,2 kg hơi, tức suất tiêu hao ~830 kg dầu FO để tạo 1 tấn hơi. Với khí thiên nhiên (~8500 kcal/m³), cần khoảng 90 m³ khí cho 1 tấn hơi. Tất nhiên, các con số này thay đổi tùy theo hiệu suất lò thực tế. Nhìn chung, lò dầu/khí có ưu thế hiệu suất cao tuyệt đối, song do giá nhiên liệu đắt hơn nên chi phí sản xuất hơi tính ra tiền vẫn cao hơn lò than.

Do đó, loại lò này thường ứng dụng khi yêu cầu hơi sạch hoặc khi nhiên liệu dầu/khí có sẵn với giá ưu đãi (ví dụ tận dụng khí đồng hành, khí sinh học).

Lò điện: Thông số lò hơi điện thường nhỏ hơn hẳn các loại đốt nhiên liệu. Công suất phổ biến: 50 kg/h, 100 kg/h, 500 kg/h… đến cỡ tối đa khoảng 5–6 tấn hơi/giờ với loại điện cực cao áp. Áp suất làm việc từ 3–12 bar cho lò điện trở thông thường, và có thể đến ~30 bar cho lò điện cực cao áp phục vụ công nghệ đặc biệt.

Hiệu suất sinh hơi xét tại điểm sử dụng đạt ~98–99% (tổn thất chủ yếu do bức xạ nhiệt ra vỏ nồi hơi), gần như toàn bộ điện năng chuyển thành nhiệt năng trong hơi. Tuy nhiên, nếu tính theo tiêu hao năng lượng toàn cục, cần xem xét hiệu suất nhà máy điện (~35–45%). Một ví dụ: để sản xuất 1 tấn hơi bão hòa ở 8 bar bằng lò điện trở 100% hiệu suất cần khoảng 700 kWh điện.

Nếu điện lưới có giá 0,1 USD/kWh, chi phí điện ~70 USD/tấn hơi – cao hơn nhiều so với đốt than (khoảng 20 USD/tấn hơi) hay đốt biomass (15 USD/tấn hơi từ trấu). Vì vậy lò hơi điện chỉ kinh tế khi có điện giá rẻ đặc biệt (như tận dụng điện dư, điện ngoài giờ cao điểm). Về các chỉ số khác: lò điện tạo hơi rất sạch, không có khí thải nên phù hợp tiêu chuẩn môi trường ISO 14000; độ tinh khiết hơi cao (không lẫn bụi tro) nên dùng tốt trong sản xuất thực phẩm, dược.

Nhìn chung, thông số lò điện cho thấy một lựa chọn hiệu suất nhiệt tối đa nhưng chi phí năng lượng cũng tối đa, do đó phạm vi ứng dụng bị giới hạn ở những nơi đặc thù.

Để trực quan hơn, bảng dưới đây tóm tắt một số thông số tiêu biểu của ba loại lò hơi đốt than/sinh khối thông dụng, dựa theo tài liệu kỹ thuật:

Bảng so sánh hiệu suất và công suất giữa lò tầng sôi, lò ghi xích, lò ghi tĩnh:

| Tiêu chí | Lò tầng sôi (FBC/CFB) | Lò ghi xích (stoker xích) | Lò ghi tĩnh (stoker cố định) |

| Công suất thiết kế | 20 – 100 tấn/giờ (hoặc hơn) | < 100 tấn/giờ | < 8 tấn/giờ |

| Nhiên liệu đốt | Than bột, biomass đa dạng | Than cám, trấu, mùn cưa | Củi, than cục, phế liệu gỗ |

| Chi phí đầu tư ban đầu | Cao | Trung bình | Thấp |

| Hiệu suất nhiệt | ~85 – 90% | ~80 – 85% | ~75 – 80% |

| Điểm nổi bật | Đốt được nhiên liệu chất lượng thấp, hiệu suất cao, giảm ô nhiễm | Tự động cấp nhiên liệu và xả tro, vận hành ổn định | Kết cấu đơn giản, dễ vận hành, chi phí thấp |

Bảng trên cho thấy lò hơi tầng sôi đạt hiệu suất cao nhất (~85–90%), kế đến là lò ghi xích (~80–85%), và lò ghi tĩnh thấp hơn (~75–80%). Đồng thời, công suất ứng dụng và chi phí đầu tư cũng tăng dần từ ghi tĩnh lên tầng sôi.

Ngoài ra, với lò đốt dầu/khí và lò điện, hiệu suất nhiệt cao vượt trội (có thể >90%) đã được đề cập, nhưng cần cân bằng với chi phí nhiên liệu/điện và quy mô sử dụng. Các thông số kỹ thuật vừa nêu là cơ sở để doanh nghiệp lựa chọn loại lò phù hợp: ví dụ, nếu cần hơi lượng nhỏ và đầu tư thấp, có thể chọn lò ghi tĩnh; nếu cần hơi lớn và ưu tiên hiệu suất nhiên liệu, lò tầng sôi là tối ưu; còn để có hơi thật sạch trong thành phố, lò điện hay lò đốt khí là lựa chọn an toàn.

5. So sánh hiệu suất sinh hơi và tiêu hao năng lượng giữa các loại lò hơi công nghiệp

Việc so sánh các loại lò hơi công nghiệp về hiệu suất và tiêu hao năng lượng giúp doanh nghiệp đánh giá lợi ích kinh tế và môi trường của từng công nghệ. Dựa trên những thông số đã trình bày, có thể rút ra một số nhận định chính:

Hiệu suất sinh hơi (thermal efficiency): Các lò hơi sử dụng công nghệ càng tiên tiến thì hiệu suất nhiệt càng cao. Lò tầng sôi và lò đốt dầu/khí nằm trong nhóm hiệu suất cao hàng đầu, đạt ~85–90% hoặc hơn khi vận hành tối ưu. Lò ghi xích xếp ngay sau với hiệu suất ~80–85%. Các lò ghi tĩnh truyền thống có hiệu suất thấp nhất, khoảng 70–80%, do hạn chế về quá trình cháy và thu hồi nhiệt.

Lò hơi điện có hiệu suất biến đổi năng lượng gần 100% tại điểm sử dụng, song nếu xét nguồn gốc năng lượng (nhà máy điện) thì hiệu suất toàn phần gián tiếp thấp hơn. Tuy nhiên, trong phạm vi nhà máy, lò điện không có tổn thất khói nên được coi là 100% hiệu quả nhiệt. Bảng xếp hạng tổng quát về hiệu suất: Cao nhất: Lò điện ≈ lò dầu/khí ≈ lò tầng sôi > lò ghi xích > lò ghi tĩnh.

Cần lưu ý phạm vi dao động phụ thuộc vận hành thực tế: ví dụ lò ghi xích bảo trì kém có thể tụt còn 75%, trong khi lò tầng sôi mới có thể đạt 90%. Độ chênh lệch 5–10% hiệu suất này ảnh hưởng rất lớn đến tiêu hao năng lượng và chi phí nhiên liệu trong dài hạn – theo ước tính, nhiên liệu chiếm tới ~96% chi phí vòng đời vận hành lò hơi công nghiệp.

Tiêu hao nhiên liệu (fuel consumption): Liên hệ mật thiết với hiệu suất, lò nào hiệu suất thấp sẽ tốn nhiều nhiên liệu hơn để sinh cùng lượng hơi. Thực tế cho thấy, để tạo ra 1 tấn hơi: lò tầng sôi tiêu thụ ít than hơn khoảng 10–15% so với lò ghi xích, và lò ghi xích lại tốn ít hơn khoảng 10–20% so với lò ghi tĩnh.

Ví dụ, nếu lò tầng sôi dùng ~150 kg than/tấn hơi, thì lò ghi xích cần ~180 kg, còn lò ghi tĩnh có thể cần ~220 kg than. Sự khác biệt rõ rệt này giải thích vì sao công nghệ tầng sôi ngày càng phổ biến – tiền nhiên liệu tiết kiệm hàng năm có thể bù đắp chi phí đầu tư cao ban đầu. Đối với nhiên liệu sinh khối, tỉ lệ tương tự: lò tầng sôi đốt trấu có thể giảm ~15% lượng trấu so với lò ghi thường để sản xuất cùng lượng hơi, nhờ cháy kiệt và thu hồi nhiệt tốt hơn.

Trong khi đó, lò đốt dầu/khí có hiệu suất cao nên tiêu hao nhiên liệu khá tối ưu về mặt kỹ thuật (ví dụ ~75 Nm³ khí tự nhiên hoặc ~65 lít dầu DO cho mỗi tấn hơi ở lò ngưng tụ). Nhưng cần xét giá năng lượng: dù tiêu hao thấp, chi phí tiền cho dầu/khí vẫn cao hơn nhiều so với tiêu hao nhiều hơn nhưng dùng than/biomass rẻ.

Chính yếu tố giá nhiên liệu quyết định bài toán kinh tế: nơi nào nhiên liệu rắn rẻ và sẵn, sẽ ưu tiên lò đốt than/sinh khối dù hiệu suất thấp hơn một chút; nơi nào coi trọng môi trường hoặc có sẵn khí rẻ (như nhà máy gần mỏ khí) thì lò đốt khí sẽ lợi hơn.

Tốc độ đáp ứng và tổn thất phụ trợ: Lò đốt dầu/khí và lò điện có khả năng thay đổi tải nhanh, điều chỉnh dễ nên giảm được tổn thất khi vận hành non tải. Ngược lại, lò tầng sôi và lò ghi lớn có quán tính nhiệt cao, khi chạy dưới tải thiết kế hiệu suất có thể giảm. Lò ghi tĩnh và ghi xích nhỏ khi vận hành non tải cũng tiêu hao gần như không đổi do khó giảm lửa, dẫn tới hiệu suất kém.

Do đó, nếu nhà máy thường xuyên chạy tải hơi dao động, lò dầu/khí có ưu thế tiết kiệm năng lượng hơn vì có thể ngắt/mở linh hoạt (thậm chí tắt hoàn toàn khi không cần hơi để tránh đốt dư thừa). Trái lại, lò đốt than truyền thống thường phải duy trì cháy, gây tiêu hao nhiên liệu ngay cả khi nhu cầu hơi thấp.

Khả năng tận dụng nhiệt thải của lò hơi công nghiệp: Lò tầng sôi và lò ghi xích thường được tích hợp bộ economizer, sấy không khí nên tận dụng nhiệt tối đa – nhiệt độ khói thải có thể xuống ~140–180°C, giúp tăng hiệu suất ~5–7%. Lò ghi tĩnh cũ có khi khói ra >250°C do không có thu hồi nhiệt, gây lãng phí năng lượng. Lò đốt khí hiện đại thậm chí dùng economizer ngưng tụ để hạ khói xuống ~65°C, thu thêm nhiệt ẩn và nâng hiệu suất lên thêm ~5%.

Những cải tiến này khiến khoảng cách hiệu suất giữa lò cũ và lò mới rất đáng kể. Một lò ghi cũ hiệu suất 60–70% so với lò tầng sôi 90% nghĩa là tiêu hao nhiên liệu gần gấp rưỡi cho cùng lượng hơi – hậu quả là chi phí sản xuất tăng cao và lượng khí thải cũng nhiều hơn tương ứng.

Phát thải môi trường liên quan hiệu suất: Lò hiệu suất thấp không chỉ tốn nhiên liệu mà còn thải nhiều chất ô nhiễm hơn trên mỗi tấn hơi. Do đốt nhiều nhiên liệu hơn, lò ghi tĩnh và lò cũ thải lượng CO₂ cao hơn, đồng thời thường cháy không tối ưu nên sinh nhiều CO, bụi muội. Lò tầng sôi và lò dầu/khí cháy triệt để, nên với mỗi tấn hơi, lượng CO₂ và NOx phát sinh ít hơn.

Hơn nữa, lò tầng sôi và lò dầu khí có trang bị kiểm soát không khí thừa tốt (duy trì O₂ ~3–6%), trong khi lò thủ công có lúc O₂ quá cao (do gió dư), dẫn tới tổn thất nhiệt và tăng NOx. Nghiên cứu cho thấy khi giảm được 1% O₂ dư trong khói, hiệu suất lò có thể tăng ~0,5–1% và đồng thời giảm tiêu hao nhiên liệu tương ứng. Do đó, tối ưu quá trình cháy không chỉ tiết kiệm nhiên liệu mà còn giảm phát thải – một lợi ích kép.

Tóm lại, so sánh các loại lò hơi công nghiệp cho thấy công nghệ hiện đại vượt trội ở hiệu suất và mức tiêu hao năng lượng. Lò hơi tầng sôi tuy đắt nhưng đốt cùng lượng nhiên liệu cho ra nhiều hơi hơn, tiết kiệm nhiên liệu ~15–20% so với lò cũ. Lò đốt dầu/khí cho hiệu suất cao nhưng cần cân nhắc giá nhiên liệu. Còn lò hơi điện hiệu suất gần 100% song chi phí điện thường cao khiến tổng thể không kinh tế trừ trường hợp đặc biệt.

Do nhiên liệu chiếm tỷ trọng tới ~96% chi phí vận hành suốt vòng đời lò hơi công nghiệp, nên hiệu suất sinh hơi là yếu tố then chốt quyết định hiệu quả kinh tế. Các doanh nghiệp ngày nay có xu hướng cải tạo hoặc thay thế lò cũ hiệu suất thấp bằng các giải pháp mới tiết kiệm năng lượng, mặc dù đầu tư ban đầu cao hơn nhưng bù lại giảm tiêu hao năng lượng và chi phí nhiên liệu lâu dài, đồng thời đáp ứng tốt hơn các yêu cầu về môi trường.

6. Các tiêu chuẩn quốc tế áp dụng cho lò hơi công nghiệp (ASME, ISO, EPA…)

Việc thiết kế, chế tạo và vận hành lò hơi công nghiệp phải tuân thủ những tiêu chuẩn kỹ thuật nghiêm ngặt nhằm đảm bảo an toàn vận hành, chất lượng chế tạo và kiểm soát ô nhiễm. Dưới đây là một số tiêu chuẩn quốc tế quan trọng thường được áp dụng cho lò hơi:

ASME Boiler and Pressure Vessel Code (BPVC): Bộ tiêu chuẩn về nồi hơi và bình áp lực của Hiệp hội Kỹ sư Cơ khí Hoa Kỳ (ASME) là một trong những hệ thống tiêu chuẩn lò hơi công nghiệp uy tín nhất trên thế giới. Phần I của ASME BPVC (Section I) quy định chi tiết về thiết kế, chế tạo và kiểm định đối với lò hơi công suất cao (Power Boilers).

Tiêu chuẩn này bao gồm tính toán độ bền, chiều dày vật liệu cho các bộ phận chịu áp lực (drum, ống lò, ống góp), quy trình hàn, thử thủy lực, kiểm tra không phá hủy, van an toàn, v.v. lò hơi công nghiệp sản xuất theo ASME sẽ được đóng dấu chứng nhận (S-Stamp cho Power Boiler) sau khi qua kiểm định độc lập. Nhiều quốc gia (kể cả Việt Nam) chấp nhận ASME như một tiêu chuẩn kỹ thuật cơ bản cho lò hơi. Việc tuân thủ ASME Section I đảm bảo lò hơi công nghiệp vận hành an toàn ở áp suất cao, giảm thiểu rủi ro nổ lò.

Tiêu chuẩn châu Âu (EN) & CE Marking: Ở châu Âu, các tiêu chuẩn như EN 12952 (Water-tube boilers) và EN 12953 (Shell boilers – lò ống lửa) đưa ra các yêu cầu kỹ thuật tương đương ASME cho thiết kế và chế tạo lò hơi công nghiệp. Đặc biệt, tiêu chuẩn EN 303-5 áp dụng riêng cho lò hơi đốt nhiên liệu sinh khối quy mô nhỏ (công suất dưới 500 kW), quy định hiệu suất và giới hạn phát thải để được phép lưu hành tại EU.

Các nhà sản xuất muốn xuất khẩu lò hơi vào EU phải tuân thủ Chỉ thị PED 2014/68/EU (Pressure Equipment Directive) về thiết bị áp lực. Việc đạt chứng nhận CE đồng nghĩa sản phẩm lò hơi đáp ứng các yêu cầu an toàn cơ bản của EU, bao gồm thiết kế theo chuẩn EN, vật liệu đạt tiêu chuẩn, có tính toán phân tích rủi ro và hướng dẫn vận hành an toàn. Chứng nhận CE là “hộ chiếu” để lò hơi được lưu thông trên thị trường châu Âu. Nhiều doanh nghiệp chế tạo lò hơi Việt Nam cũng đã đạt CE, khẳng định chất lượng quốc tế.

Tiêu chuẩn ISO 16528 & ISO 9001: ISO 16528 là tiêu chuẩn quốc tế về yêu cầu tính năng đối với nồi hơi và bình áp lực, nhằm hài hòa các tiêu chuẩn khu vực khác nhau. ISO 16528-1:2007 nêu các yêu cầu về thiết kế, vật liệu, chế tạo, thử nghiệm lò hơi, nhấn mạnh đảm bảo tính toàn vẹn áp lực và an toàn vận hành.

Bên cạnh đó, hệ thống quản lý chất lượng ISO 9001 thường được áp dụng trong các nhà máy chế tạo lò hơi để kiểm soát chặt chẽ quá trình sản xuất, từ khâu thiết kế, mua vật tư đến gia công, kiểm tra. Một nhà sản xuất lò hơi đạt chứng nhận ISO 9001:2015 cho thấy họ có quy trình quản lý đảm bảo chất lượng sản phẩm đồng nhất và truy xuất nguồn gốc.

Ngoài ra, một số tiêu chuẩn khác có thể liên quan như ISO 3977 (hiệu suất tổ máy hơi nước) hay ISO 5167 (đo lưu lượng hơi) hỗ trợ trong thiết kế và vận hành hệ thống hơi. Việc tuân thủ các tiêu chuẩn ISO và ASME/EN giúp lò hơi vận hành an toàn lâu dài, hạn chế sự cố gây gián đoạn sản xuất hoặc nguy hiểm cho con người.

Tiêu chuẩn môi trường – khí thải: Về kiểm soát phát thải từ lò hơi, mỗi khu vực có quy định riêng. Tại Hoa Kỳ, Cơ quan Bảo vệ Môi trường (EPA) ban hành các chuẩn mực như 40 CFR Part 63 (NESHAP) cho lò hơi công nghiệp, thương mại, trong đó có quy định MACT (Maximum Achievable Control Technology) giới hạn phát thải các chất ô nhiễm nguy hại (HAP) từ lò hơi đốt than, dầu, biomass.

Các giới hạn cụ thể áp dụng cho từng loại lò hơi công nghiệp (ví dụ lò đốt than >10 triệu BTU/giờ phải giảm thủy ngân, CO, PM đến mức nhất định). EPA cũng có tiêu chuẩn cho lò hơi khu vực (Area Source Boilers) nhằm giảm phát thải formaldehyde, benzen, HCl… Ở Liên minh châu Âu, trước đây có Chỉ thị 2001/80/EC về giới hạn phát thải từ các nguồn đốt lớn (LCPD) đặt ra mức tối đa cho SO₂, NOx, bụi dựa trên loại nhiên liệu và công suất lò.

Hiện nay LCPD đã được thay thế bởi Chỉ thị 2010/75/EU (Industrial Emissions Directive), tiếp tục siết chặt giới hạn phát thải. Ví dụ, với lò hơi đốt sinh khối công suất trung bình, EU quy định nồng độ bụi không vượt 20 mg/Nm³, NOx không quá 300 mg/Nm³,… tùy công suất và kỹ thuật đốt.

Ngoài ra, các tiêu chuẩn như EURO VI (dành cho xe) không áp dụng trực tiếp cho lò hơi, nhưng có các cấp tương đương đối với thiết bị công nghiệp cố định – “Euro 10” được một số nhà sản xuất gọi tên cho tiêu chuẩn phát thải cực thấp mà thiết bị họ đạt được (thường là nội bộ). Xu hướng chung là tiêu chuẩn môi trường ngày càng nghiêm ngặt, buộc lò hơi phải áp dụng công nghệ tiết kiệm nhiên liệu (để giảm CO₂) và thêm hệ thống xử lý khói bụi (lọc bụi tĩnh điện, túi vải, khử NOx, khử SOx) để đáp ứng luật định.

Các tiêu chuẩn và quy chuẩn khác: Ngoài những tiêu chuẩn quốc tế tiêu biểu nêu trên, còn nhiều quy định và thông lệ kỹ thuật khác chi phối lĩnh vực lò hơi. Ví dụ: Tiêu chuẩn Nhật Bản JIS B8201 về nồi hơi, Tiêu chuẩn Anh BS 2790 (cũ) về nồi hơi ống lửa, Các tiêu chuẩn TCVN ở Việt Nam như TCVN 7704:2007 (Nồi hơi – Yêu cầu kỹ thuật an toàn) hài hòa phần lớn với tiêu chuẩn Nga GOST.

Một số chứng chỉ đặc thù: RoHS (Hạn chế chất độc hại) yêu cầu vật liệu cách nhiệt, sơn phủ của lò hơi không chứa các kim loại nặng quá mức cho phép. ATEX (Atmosphères Explosibles) áp dụng cho thiết bị điện trong môi trường dễ cháy nổ – nếu lò hơi đặt ở khu vực có khí gas dễ nổ, các thiết bị điện phải đạt chuẩn ATEX chống cháy nổ. Về vận hành, có các tiêu chuẩn như ASME CSD-1 (yêu cầu an toàn lò hơi đốt tự động), hay NFPA 85 (quy phạm phòng cháy nổ cho lò nhiên liệu).

Tất cả đều hướng tới mục tiêu cuối cùng: đảm bảo lò hơi được thiết kế, chế tạo an toàn; vận hành tiết kiệm năng lượng và phát thải trong giới hạn cho phép; giảm thiểu rủi ro tai nạn cho người và môi trường trong suốt vòng đời thiết bị.

Việc tuân thủ các tiêu chuẩn quốc tế nói trên không chỉ là yêu cầu pháp lý ở nhiều thị trường, mà còn là cam kết chất lượng của nhà cung cấp lò hơi đối với khách hàng. Một lò hơi đạt tiêu chuẩn ASME, CE, ISO sẽ mang lại sự yên tâm về an toàn vận hành, tuổi thọ bền bỉ và hiệu suất được kiểm chứng.

Đồng thời, đáp ứng chuẩn môi trường EPA, EU nghĩa là lò hơi đó thân thiện hơn với môi trường, giúp doanh nghiệp tránh bị phạt và xây dựng hình ảnh “sản xuất xanh”. Trong bối cảnh hội nhập, các doanh nghiệp Việt Nam sản xuất lò hơi (như ETEK, Martech, v.v.) cũng đã đầu tư đạt các chứng chỉ này để cạnh tranh quốc tế.

7. Các giải pháp tiết kiệm nhiên liệu cho lò hơi: điều khiển thông minh, tối ưu trao đổi nhiệt, xử lý khí thải…

Nâng cao hiệu suất sinh hơi và giảm tiêu hao năng lượng trong hệ thống lò hơi không chỉ phụ thuộc vào công nghệ lò, mà còn vào cách vận hành và các giải pháp cải tiến bổ sung. Dưới đây là những nhóm giải pháp chủ đạo giúp tiết kiệm nhiên liệu cho lò hơi công nghiệp, hướng tới vận hành hiệu quả và bền vững:

7.1 Tối ưu quá trình cháy – Điều khiển thông minh: Quá trình đốt nhiên liệu trong lò hơi cần được tối ưu liên tục để đảm bảo nhiên liệu cháy hoàn toàn với lượng không khí vừa đủ. Nếu cấp thừa không khí, nhiệt dư sẽ thoát ra theo khói, làm giảm hiệu suất; nếu thiếu gió, cháy không hết nhiên liệu sinh muội than và CO độc hại. Giải pháp là lắp đặt hệ thống điều khiển tỷ lệ nhiên liệu/khí gió tự động (combustion control).

Cảm biến đo hàm lượng O₂ dư trong khói (hoặc CO₂) sẽ phản hồi về bộ điều khiển để chỉnh lưu lượng quạt gió và cấp liệu nhiên liệu tối ưu theo tải. Công nghệ này gọi là O₂ trim control, giúp luôn duy trì dư O₂ ở mức tối ưu (thường ~2% với lò dầu, ~3–5% với lò than). Nhờ đó, tránh lãng phí nhiên liệu và giảm phát thải CO. Nghiên cứu cho thấy, việc hiệu chỉnh bộ đốt thường xuyên kết hợp đo O₂ có thể cải thiện hiệu suất lò thêm 2–3%.

Thêm vào đó, biến tần (VFD) được khuyến nghị lắp cho quạt và bơm của lò hơi. Khi phụ tải thấp, biến tần giảm tốc độ quạt/bơm, tiết kiệm đáng kể điện năng phụ trợ so với van tiết lưu thông thường. Ví dụ, giảm 20% tốc độ quạt có thể giảm tới ~50% công suất tiêu thụ (theo định luật affinity) – đây là khoản tiết kiệm điện lớn vì quạt gió và bơm nước cấp thường chạy liên tục. Một lợi ích nữa của biến tần là điều chỉnh gió linh hoạt, kết hợp với điều khiển O₂ trim để quá trình đốt nhiên liệu luôn ở điểm tối ưu.

Các hệ thống điều khiển thông minh ngày nay còn tích hợp PLC/SCADA, cho phép giám sát từ xa thông số lò hơi công nghiệp theo thời gian thực, cảnh báo sớm các bất thường (sự cố béc đốt, kẹt cấp nhiên liệu, tụt áp gió…) giúp người vận hành can thiệp kịp thời, tránh hao hụt nhiên liệu và ngừng lò đột xuất.

7.2 Tối ưu trao đổi nhiệt – Thu hồi nhiệt thải triệt để: Một lượng nhiệt đáng kể trong lò hơi bị thất thoát theo khói thải và nước xả đáy. Do đó, các giải pháp thu hồi và tái sử dụng nhiệt này sẽ tiết kiệm năng lượng trực tiếp. Phổ biến nhất là lắp bộ economizer (bộ hâm nước) tận dụng nhiệt khói thải để nâng nhiệt độ nước cấp lò.

Nếu lò chưa có economizer, đây nên là ưu tiên số một khi cải tạo, vì hiệu quả cao: ví dụ, giảm nhiệt độ khói thải từ 260°C xuống 200°C có thể tăng nhiệt nước cấp thêm ~15°C, tương ứng hiệu suất lò tăng khoảng 4–6%. Với lò đốt khí sạch, còn có thể dùng economizer ngưng tụ (condensing economizer) làm mát khói xuống ~65°C để thu cả nhiệt ẩn, giúp tăng hiệu suất thêm tới 10–15%.

Song song, bộ sấy không khí (air preheater) cũng là giải pháp hữu hiệu: preheater trao đổi nhiệt giữa khói thải và không khí cấp lò, làm gió vào nóng hơn, giúp nhiên liệu cháy dễ hơn. Theo thống kê, tăng nhiệt không khí đốt thêm 20°C có thể cải thiện ~1% hiệu suất lò. Một số lò cũ chưa thiết kế để chịu được gió nóng, nhưng các đầu đốt hiện đại ngày nay có thể vận hành tốt với không khí preheat khá cao, biến preheater thành giải pháp thay thế hoặc bổ sung economizer ở những lò không tiện hâm nước cấp.

Ngoài ra, tối ưu bề mặt trao đổi nhiệt trong lò cũng quan trọng: cần vệ sinh định kỳ các ống sinh hơi, ống quá nhiệt, ống kinh tế… để loại bỏ muội bám và cáu cặn. Chỉ 1 mm muội bồ hóng bám trong ống lửa có thể làm giảm truyền nhiệt đáng kể, tăng nhiệt độ khói và giảm hiệu suất. Do đó, định kỳ làm sạch bề mặt trao đổi (bằng máy thổi bụi, chổi quay hoặc rửa hóa chất) sẽ giữ hiệu suất ổn định. Dấu hiệu nhận biết cần vệ sinh là khi nhiệt độ khói lò tăng bất thường so với bình thường – có thể do muội bám nhiều.

Việc giảm đóng cáu cặn bên nước (bằng xử lý nước tốt, xả lắng đúng lịch) cũng giúp hệ số truyền nhiệt tốt, tiết kiệm nhiên liệu. Cuối cùng, thu hồi nhiệt nước xả đáy: nước lò xả liên tục thường ở 5–10% lưu lượng nước cấp, nhiệt độ ~100°C trở lên. Lắp bình trao đổi nhiệt xả đáy (blowdown heat recovery) để hâm nóng nước cấp hoặc preheat nước make-up có thể thu hồi ~80% nhiệt từ nước xả. Giải pháp này đặc biệt hiệu quả cho lò có tỷ lệ xả đáy cao do nước cấp cứng hoặc phải khử TDS liên tục.

Thống kê cho thấy 10% lưu lượng xả đáy ở áp 15 bar có thể làm hao hụt tới 3% hiệu suất nếu không kiểm soát. Vì vậy, điều tiết xả đáy tự động kết hợp thu hồi nhiệt sẽ tránh lãng phí nhiệt và nước hóa chất đã xử lý.

7.3 Giảm thiểu tổn thất nhiệt – Cách nhiệt và quản lý tải: Một khía cạnh tiết kiệm nhiên liệu thường bị bỏ qua là giảm các tổn thất nhiệt thừa thãi. Trước hết, cần đảm bảo cách nhiệt tốt cho toàn bộ hệ thống lò hơi công nghiệp và đường ống hơi. Lớp bảo ôn (bông khoáng, gạch chịu lửa) của lò phải ở tình trạng tốt, không rò rỉ khí nóng. Các van hơi và bích ống lớn khi bảo trì xong cần bọc bảo ôn lại đầy đủ – đây là điểm nhiều nhà máy bỏ qua, khiến nhiệt bức xạ ra phòng lò rất lớn, vừa nóng nhà xưởng vừa mất năng lượng.

Chỉ cần bọc cách nhiệt lại các van trần lớn, nhiệt độ bề mặt giảm từ ~200°C xuống ~40°C, tiết kiệm đáng kể nhiên liệu và giúp môi trường làm việc mát hơn. Tiếp theo là quản lý tải và thời gian vận hành: Với những nhà máy có nhu cầu hơi dao động ngày đêm, nên áp dụng chế độ giảm tải ban đêm hoặc khi nghỉ ca. Ví dụ, có thể cài đặt chế độ chạy lò ở áp suất thấp hơn vào ban đêm (nếu không cần full tải) để giảm tổn thất nhiệt qua vách và qua van xả giảm áp.

Nếu có nhiều lò hơi công nghiệp song song, hãy tắt bớt lò khi nhu cầu xuống thấp thay vì để nhiều lò chạy non tải – chạy một lò đầy tải thường hiệu quả hơn hai lò nửa tải, vì ở tải thấp hiệu suất giảm và tỷ lệ tổn thất vỏ lò tăng. Ngoài ra, sử dụng bình tích áp (accumulator) cũng là cách hay để san bằng tải: tích trữ hơi thừa lúc thấp điểm và cấp lại lúc cao điểm, giúp lò chạy đều tải, tránh phải đốt đuốc điều tiết gây hao nhiên liệu.

Một điểm nữa là ngăn ngừa rò rỉ hơi: kiểm tra và sửa chữa các điểm xì hơi ở bích, van, bẫy hơi hỏng. Hơi rò rỉ không những gây mất nước và nhiệt mà còn nguy hiểm cho an toàn. Một lỗ rò chỉ 3 mm ở 7 bar có thể mất 32 kg hơi/giờ – tương đương mất gần 30 kg nhiên liệu than mỗi giờ. Khắc phục các rò rỉ này có thể giảm ngay vài phần trăm tiêu thụ nhiên liệu của lò.

Cuối cùng, đào tạo nhân viên vận hành có ý thức tiết kiệm năng lượng cũng rất quan trọng. Ví dụ, tránh xả đáy quá mức cần thiết, theo dõi sát sao áp suất để điều chỉnh cấp liệu/gió thủ công kịp thời, không để lò chạy quá nhiệt/áp rồi xả bỏ hơi dư… Tất cả các thao tác này tuy nhỏ nhưng cộng hưởng lại sẽ tối ưu hóa hiệu quả sử dụng nhiên liệu.

7.4 Xử lý khí thải kết hợp tận dụng nhiệt – Giải pháp tổng thể: Mặc dù hệ thống xử lý khí thải (lọc bụi, khử khí độc) chủ yếu nhằm giảm ô nhiễm, nó cũng có thể được thiết kế để thu hồi nhiệt. Chẳng hạn, lắp bộ economizer lai scrubber – cho khói đi qua thiết bị trao đổi nhiệt kiểu tầng ướt, vừa thu hồi nhiệt vào nước vừa hấp thụ bụi và khí độc.

Nhiệt khói thải sẽ đun nóng nước scrubber (có thể tận dụng nước nóng này cho sản xuất hoặc preheat nước cấp lò), đồng thời bụi được giữ lại và các khí axit được trung hòa. Phương án này đặc biệt phù hợp cho lò đốt rác, đốt sinh khối ẩm, giúp tăng hiệu quả năng lượng tổng thể.

Một giải pháp khác là tận dụng nhiệt khí xả để phát điện (nếu nhiệt dư lớn): ví dụ, lắp tua-bin hơi tận dụng (turbo-generator) chạy bằng hơi thừa áp hoặc lắp thiết bị ORC (chu trình hữu cơ) phát điện từ nhiệt khói >300°C sau lò dầu/khí cỡ lớn. Tuy các giải pháp này phức tạp, nhưng xét toàn hệ thống sẽ cải thiện hiệu suất năng lượng chung (thường áp dụng cho dự án cogeneration – kết hợp nhiệt điện).

Về xử lý khí thải thuần túy, dù không ảnh hưởng trực tiếp tới hiệu suất lò, cũng gián tiếp cho phép lò vận hành ở chế độ tối ưu hơn mà vẫn đạt chuẩn môi trường. Ví dụ, lắp hệ thống khử NOx (SNCR hoặc SCR) cho lò tầng sôi có thể cho phép lò vận hành ở nhiệt độ cao hơn một chút (tăng hiệu suất cháy) mà không lo vi phạm giới hạn NOx, vì đã có thiết bị xử lý.

Tương tự, lắp lọc bụi túi vải hiệu suất cao giúp có thể đốt nhiên liệu rẻ hơn (nhưng bụi nhiều) mà vẫn giữ môi trường sạch, thay vì phải dùng nhiên liệu sạch đắt tiền. Mục tiêu cuối cùng là tiếp cận sản xuất sạch hơn: kết hợp các biện pháp tiết kiệm nhiên liệu với giảm thiểu phát thải, để mỗi tấn hơi sản xuất ra tiêu hao ít năng lượng nhất và thải ra ít chất ô nhiễm nhất có thể.

Tổng hợp các giải pháp trên, nhiều nhà máy đã tiết kiệm 10–20% chi phí nhiên liệu sau cải tiến. Chẳng hạn, một doanh nghiệp dệt may cải tạo lò hơi: lắp economizer, biến tần quạt, điều chỉnh O₂ tự động và bọc lại bảo ôn – đã báo cáo giảm ~15% lượng than tiêu thụ so với trước đây.

Việc tiết kiệm năng lượng trong lò hơi không chỉ giảm chi phí vận hành mà còn giúp giảm lượng khí CO₂, SO₂ phát thải ra môi trường. Đây là một phần quan trọng trong chiến lược phát triển bền vững và cắt giảm carbon của nhiều doanh nghiệp công nghiệp hiện nay.

8. Top 3 thương hiệu lò hơi tiêu biểu trên thế giới cho mỗi loại lò (cao cấp – trung cấp – phổ thông)

Thị trường lò hơi công nghiệp toàn cầu có sự góp mặt của nhiều nhà sản xuất từ các nước phát triển đến các nước đang phát triển. Dưới đây là các thương hiệu tiêu biểu hàng đầu đại diện cho từng phân khúc cao cấp, trung cấp và phổ thông ở mỗi loại lò hơi chính:

8.1 Lò hơi ghi tĩnh (Fixed grate boiler)

- Cao cấp: VYNCKE (Bỉ) – Thương hiệu châu Âu lâu đời chuyên về lò hơi sinh khối quy mô vừa và nhỏ. Vyncke nổi tiếng với các lò ghi cố định và ghi di động chất lượng cao, hiệu suất đốt sinh khối vượt trội. Lò hơi Vyncke tích hợp công nghệ điều khiển hiện đại, đáp ứng các tiêu chuẩn châu Âu khắt khe, phù hợp cho những khách hàng muốn đầu tư hệ thống bền bỉ, hiệu quả và thân thiện môi trường.

- Trung cấp: Thermax (Ấn Độ) – Tập đoàn công nghiệp nhiệt hàng đầu châu Á, cung cấp đa dạng lò hơi từ quy mô nhỏ đến lớn. Trong phân khúc lò ghi tĩnh và ghi thủ công, Thermax có các dòng sản phẩm giá trung bình với chất lượng ổn định, độ tin cậy cao. Lò hơi Thermax được nhiều nhà máy vừa và nhỏ ở châu Á tin dùng nhờ thiết kế linh hoạt (đốt đa nhiên liệu), dịch vụ hậu mãi tốt và chi phí hợp lý.

- Phổ thông: Henan Yuanda (Trung Quốc) – Nhà sản xuất lò hơi phổ biến tại Trung Quốc, cung cấp các loại nồi hơi ghi cố định, lò đứng, lò nằm ngang cỡ nhỏ với giá rẻ. Lò hơi Yuanda có ưu điểm giá thành cạnh tranh, kết cấu đơn giản dễ vận hành, phù hợp cho các cơ sở quy mô nhỏ, ngân sách hạn chế. Tuy không tối tân bằng hàng Âu-Mỹ, lò Yuanda vẫn đáp ứng được các nhu cầu cơ bản và ngày càng cải thiện về chất lượng, được sử dụng rộng rãi ở châu Á và châu Phi trong phân khúc phổ thông.

8.2 Lò hơi ghi xích (Chain grate boiler)

- Cao cấp: John Thompson (Nam Phi, thuộc Tập đoàn ACTOM) – Thương hiệu lâu đời chuyên về lò hơi tầng ghi, đặc biệt là lò ghi xích và lò ghi bậc thang công suất vừa và lớn. John Thompson cung cấp các lò ghi xích hiện đại, tự động hóa cao, hiệu suất đốt than và sinh khối xuất sắc. Sản phẩm của hãng hướng tới các khách hàng công nghiệp lớn đòi hỏi độ bền và hiệu quả cao. Nhiều nhà máy đường, giấy, điện sinh khối ở châu Phi và châu Á sử dụng lò hơi John Thompson như một bảo chứng cho chất lượng cao cấp.

- Trung cấp: Hurst Boiler (Mỹ) – Nhà sản xuất Hoa Kỳ có tiếng về các dòng lò hơi biomass và lò ghi xích vừa và nhỏ. Lò hơi Hurst có chất lượng tốt, tuân thủ chuẩn ASME, nhưng giá thành mềm hơn so với các hãng châu Âu. Hurst cung cấp giải pháp lò ghi xích tiêu chuẩn cho nhiều nhà máy vừa tại Mỹ, Trung Mỹ và châu Á. Sản phẩm của họ được đánh giá bền bỉ, dịch vụ hỗ trợ kỹ thuật khá, phù hợp phân khúc trung.

- Phổ thông: Zhongding/Zozen (Trung Quốc) – Đây là những thương hiệu Trung Quốc sản xuất lượng lớn lò hơi ghi xích xuất khẩu. Lò hơi chain grate của Zozen hay Zhongding có giá rẻ, thiết kế tiêu chuẩn hóa, hiệu suất chấp nhận được. Nhiều doanh nghiệp nhỏ tại Đông Nam Á, châu Phi đặt mua lò từ các hãng này do thời gian giao hàng nhanh và giá thành thấp. Tuy tính năng không quá nổi trội, nhưng chúng đáp ứng nhu cầu cơ bản và linh kiện có sẵn, dễ thay thế – đặc trưng phân khúc phổ thông.

8.3 Lò hơi tầng sôi (Fluidized bed boiler)

- Cao cấp: Sumitomo SHI-FW (Foster Wheeler) (Nhật/Mỹ) – Liên doanh Sumitomo Heavy Industries và Foster Wheeler là nhà cung cấp dẫn đầu thế giới về lò hơi tầng sôi tuần hoàn (CFB). Hãng này triển khai nhiều dự án lò CFB công suất cực lớn (lên đến hàng trăm MW điện) với hiệu suất cao, đốt than và sinh khối đa nhiên liệu. Lò tầng sôi của Sumitomo SHI-FW có công nghệ tiên tiến nhất, kiểm soát chặt chẽ phát thải NOx, SOx. Đây là lựa chọn hàng đầu (premium) cho các nhà máy nhiệt điện muốn tích hợp lò CFB.

- Trung cấp: Babcock & Wilcox (B&W) (Mỹ) – Hãng B&W có dòng sản phẩm lò tầng sôi (cả CFB và bubbling) cỡ vừa, phục vụ thị trường công nghiệp và phát điện tầm trung. Chất lượng lò B&W thuộc hàng cao, nhưng hãng cũng cung cấp nhiều dự án dạng EPC với chi phí tối ưu, phù hợp phân khúc trung cấp. Các lò tầng sôi B&W được sử dụng tại nhiều nhà máy xi măng, hóa chất ở châu Á nhờ danh tiếng tốt và giá cạnh tranh hơn hãng châu Âu.

- Phổ thông: Dongfang Boiler Group (Trung Quốc) – Một trong những nhà chế tạo nồi hơi lớn của Trung Quốc, sản xuất nhiều lò CFB trong nước và xuất khẩu. Lò tầng sôi của Dongfang có giá thành thấp hơn đáng kể so với hàng Âu-Mỹ, và chất lượng đã cải thiện nhiều thập kỷ qua nhờ học hỏi công nghệ.

Phân khúc phổ thông cỡ lớn hiện nay ở châu Á đa phần do các hãng Trung Quốc như Dongfang, Harbin Boiler đảm nhiệm, cung cấp lò CFB cho thị trường nội địa và các nước đang phát triển với giá chào rẻ. Dù về độ tinh xảo có thể chưa bằng Sumitomo hay B&W, lò tầng sôi Trung Quốc ngày nay vẫn đạt hiệu suất và phát thải khá tốt, đáp ứng được nhu cầu cơ bản với chi phí đầu tư tiết kiệm.

8.4 Lò hơi đốt dầu/khí (Oil/Gas fired boiler)

- Cao cấp: Bosch Thermotechnik (Đức) – Bosch (trước đây là Loos) là thương hiệu hàng đầu châu Âu về các loại lò hơi đốt dầu, khí dạng package. Lò hơi Bosch nổi tiếng có hiệu suất cao, tích hợp các giải pháp condensing economizer, điều khiển thông minh MEC. Sản phẩm của Bosch hướng đến khách hàng cao cấp như bệnh viện, tòa nhà thương mại lớn, nhà máy dược phẩm – những nơi yêu cầu độ tin cậy và chất lượng hơi hàng đầu.

- Trung cấp: Cleaver-Brooks (Mỹ) – Thương hiệu Mỹ rất phổ biến tại Bắc Mỹ về lò hơi package đốt gas/dầu. Lò Cleaver-Brooks chất lượng tốt, tuân thủ ASME, vận hành bền bỉ, nhưng giá mềm hơn Bosch do sản xuất đại trà. Phân khúc trung nhiều nhà máy vừa và nhỏ tại châu Á, Mỹ Latin cũng nhập lò Cleaver-Brooks đã qua sử dụng hoặc mới do uy tín lâu năm của hãng.

- Phổ thông: Miura (Nhật Bản) – Miura chuyên về lò hơi đốt gas/dầu cỡ nhỏ kiểu once-through boiler (nồi hơi tuần hoàn tự nhiên công suất dưới 2 tấn/h). Hãng này có thị phần lớn ở châu Á nhờ sản phẩm giá phải chăng, tiết kiệm nhiên liệu và thiết kế gọn nhẹ. Với phân khúc phổ thông (nhà máy nhỏ, khách sạn, bệnh viện nhỏ), lò Miura cung cấp hiệu suất ~90% với công nghệ tiết kiệm, nhưng chi phí đầu tư thấp và có thể dễ dàng lắp đặt nhiều module song song. Ngoài Miura, ở Trung Quốc các hãng như Devotion cũng làm lò dầu/khí tương tự, cạnh tranh bằng giá rẻ. Tuy nhiên, lò Nhật như Miura được ưa chuộng hơn nhờ độ bền và an toàn cao.

8.5 Lò hơi điện (Electric boiler)

- Cao cấp: PARAT Halvorsen (Na Uy) – Hãng này nổi tiếng với lò hơi điện cực công suất lớn, đặc biệt là lò điện cho ngành hàng hải và công nghiệp Bắc Âu. Lò điện PARAT có thể đạt công suất hàng chục MW, sử dụng điện áp cao, chế tạo theo tiêu chuẩn châu Âu nghiêm ngặt. Đây là thương hiệu top trong lĩnh vực lò hơi điện, dành cho các dự án cần chất lượng và độ tin cậy tối đa (ví dụ hệ thống điện dự phòng, tận dụng điện gió dư thừa).

- Trung cấp: Chromalox (Mỹ) – Nhà sản xuất hàng đầu về thiết bị gia nhiệt điện, trong đó có các nồi hơi điện trở công nghiệp. Lò hơi điện Chromalox có dải công suất từ nhỏ đến trung bình (vài trăm kW đến vài MW), đáp ứng tốt nhu cầu của nhà máy chế biến thực phẩm, dược phẩm tại Mỹ và toàn cầu. Sản phẩm đạt chuẩn ASME, có độ bền cao, giá ở mức trung bình hợp lý cho chất lượng Mỹ.

- Phổ thông: Zhangjiagang Future Boiler (Trung Quốc) – Đại diện cho nhiều hãng Trung Quốc cung cấp nồi hơi điện công suất nhỏ với giá rất thấp. Các lò điện Trung Quốc này kết cấu đơn giản, sử dụng điện trở đốt, công suất vài chục đến vài trăm kW, phù hợp các ứng dụng nhỏ lẻ. Ưu điểm là giá rẻ, giao hàng nhanh, nhưng nhược điểm có thể là tuổi thọ điện trở không cao bằng hàng Âu-Mỹ và tài liệu kỹ thuật hạn chế.

Trong phân khúc phổ thông, các hãng nội địa từ Nga, Ấn Độ cũng có cung cấp nồi hơi điện nhỏ tương tự để cạnh tranh bằng chi phí.

8.6 Lò hơi đốt sinh khối (Biomass boiler)

(Lưu ý: Lĩnh vực lò hơi sinh khối thường trùng lặp với lò tầng sôi và lò ghi, nhưng cũng có những hãng chuyên biệt cho biomass).

- Cao cấp: Valmet (Phần Lan) – Công ty Valmet (trước đây là Metso) nổi tiếng về công nghệ lò hơi đốt sinh khối và rác thải. Valmet cung cấp từ lò hơi CFB lớn cho nhà máy điện sinh khối đến lò ghi di động cho nhà máy giấy. Chất lượng Phần Lan bảo đảm lò vận hành hiệu quả với nhiên liệu sinh khối đa dạng, phát thải rất thấp. Nhiều dự án năng lượng xanh tại châu Âu tin dùng lò Valmet dù giá thành cao, đổi lại hiệu suất cao và độ bền tuyệt vời.

- Trung cấp: Polytechnik (Áo) – Hãng Áo này chuyên về các lò hơi biomass cỡ vừa (0,5 – 20 MW nhiệt), đặc biệt cho đốt gỗ, vỏ cây trong ngành gỗ, chế biến gỗ. Lò hơi Polytechnik thường là dạng ghi bước hoặc ghi xích, thiết kế tối ưu cho sinh khối châu Âu. Giá thành ở mức trung, rẻ hơn Valmet, nhưng chất lượng vẫn rất tốt theo chuẩn EU. Nhiều xưởng gỗ ở Đông Âu, Úc, New Zealand sử dụng lò hãng này để tận dụng phế liệu gỗ làm năng lượng.

- Phổ thông: Martech (Việt Nam) – Trong khu vực Đông Nam Á, Martech (Việt Nam) là nhà cung cấp lò hơi sinh khối hàng đầu nội địa, đã xuất khẩu sang một số nước trong khu vực. Lò hơi đốt trấu, mùn cưa của Martech có chi phí đầu tư phải chăng nhưng vẫn đạt hiệu suất khá (≥80%) và đáp ứng các tiêu chuẩn cơ bản.

Martech đại diện cho các hãng nội địa ở các nước đang phát triển, cung cấp giải pháp lò biomass giá rẻ phù hợp cho doanh nghiệp vừa và nhỏ muốn giảm chi phí nhiên liệu. Ngoài Martech, các hãng Trung Quốc giá rẻ cũng tràn vào phân khúc này, tuy nhiên việc có nhà sản xuất địa phương giúp tùy biến thiết kế theo nhiên liệu địa phương và hỗ trợ sau bán hàng tốt hơn.

(Danh sách trên mang tính đại diện, thực tế còn nhiều thương hiệu uy tín khác như Mitsubishi Power (Nhật) cho lò CFB cao cấp, Andritz (Áo) cho lò thu hồi đốt sinh khối ngành giấy, Cochran (Anh) cho lò dầu/khí trung cấp, Reimers (Mỹ) cho nồi hơi điện nhỏ, v.v. Mỗi phân khúc thị trường lại có những người chơi chính khác nhau.)

Việc lựa chọn thương hiệu lò hơi công nghiệp phụ thuộc vào ngân sách và yêu cầu cụ thể của dự án. Các thương hiệu cao cấp thường đi đôi với giá thành cao nhưng cho hiệu năng và độ tin cậy tối ưu, phù hợp cho dự án đòi hỏi chất lượng hàng đầu hoặc quy mô lớn. Phân khúc trung cấp cân bằng giữa chất lượng và chi phí, thường là lựa chọn của nhiều doanh nghiệp FDI hoặc công ty tầm trung muốn sản phẩm tốt nhưng không nhất thiết phải hàng top đắt đỏ.

Còn phân khúc phổ thông phục vụ đối tượng nhạy cảm về giá – chấp nhận công nghệ ở mức tiêu chuẩn, miễn là đáp ứng nhu cầu cơ bản với chi phí đầu tư thấp nhất. Điều đáng mừng là hiện nay một số thương hiệu lò hơi Việt Nam như ETEK, Martech cũng đang vươn ra cung cấp sản phẩm ở cả 3 phân khúc (ví dụ ETEK có lò hơi thiết kế theo tiêu chuẩn CE cho thị trường cao cấp, đồng thời cũng sản xuất dòng phổ thông giá cạnh tranh cho thị trường nội địa).

Việc có nhiều lựa chọn thương hiệu giúp khách hàng linh hoạt so sánh và tìm được giải pháp lò hơi công nghiệp tối ưu nhất cho bài toán của mình.

9. Tại sao nên chọn ETEK cho giải pháp lò hơi công nghiệp?

Công ty ETEK (Công ty Cổ phần Giải pháp Tự động hóa ETEK) là một trong những đơn vị hàng đầu tại Việt Nam về thiết kế, chế tạo, lắp đặt và bảo trì hệ thống lò hơi công nghiệp. Dưới đây là những lý do nổi bật giải thích tại sao chọn ETEK làm đối tác cung cấp lò hơi cho doanh nghiệp:

Thiết kế theo yêu cầu, đáp ứng tiêu chuẩn quốc tế: ETEK có đội ngũ kỹ sư giàu kinh nghiệm, có khả năng thiết kế lò hơi theo yêu cầu đặc thù của khách hàng. Mỗi dự án lò hơi được ETEK tối ưu từ khâu thiết kế kỹ thuật, bảo đảm phù hợp với loại nhiên liệu, công suất và mặt bằng cụ thể. Sản phẩm lò hơi ETEK đáp ứng đầy đủ các tiêu chuẩn quốc tế như ASME Section I về thiết kế chế tạo nồi hơi áp lực, tiêu chuẩn châu Âu CE về an toàn, ISO 9001 về quản lý chất lượng.

Nhờ vậy, lò hơi do ETEK chế tạo đạt chất lượng ngang tầm các hãng ngoại, vận hành an toàn và hiệu quả cao. Thực tế, ETEK đã xuất khẩu thiết bị lò hơi sang nhiều nước Đông Nam Á, Trung Đông, châu Phi – tất cả đều đạt chứng nhận CE, ISO khi xuất khẩu. Điều này chứng tỏ năng lực thiết kế và chế tạo của ETEK hoàn toàn theo kịp chuẩn mực toàn cầu.

Chế tạo và lắp đặt trọn gói – giải pháp chìa khóa trao tay: ETEK sở hữu nhà máy chế tạo hiện đại tại Việt Nam, trang bị máy móc gia công và dây chuyền hàn tự động, cho phép chế tạo hoàn thiện các thành phần lò hơi (ống, bao hơi, ghi lò, khung kết cấu…). Quá trình chế tạo được kiểm soát chất lượng nghiêm ngặt theo ISO 9001 và giám sát bởi đội ngũ kỹ thuật trình độ cao.

Sau chế tạo, ETEK cung cấp dịch vụ lắp đặt tận nơi (EPC) cho khách hàng, bao gồm vận chuyển, lắp đặt cơ khí, đấu nối đường ống, cách nhiệt và chạy thử bàn giao. Với kinh nghiệm triển khai hàng trăm hệ thống lò hơi trong nước và xuất khẩu, ETEK đảm bảo tiến độ lắp đặt nhanh, an toàn và đồng bộ. Khách hàng chỉ cần làm việc với một đầu mối ETEK cho toàn bộ dự án – giảm bớt chi phí và sự phức tạp so với việc thuê nhiều nhà thầu riêng lẻ.

Cách tiếp cận “one-stop solution” của ETEK giúp dự án lò hơi vận hành trơn tru từ ngày đầu, được tối ưu cả về kỹ thuật lẫn thẩm mỹ công nghiệp.

Hiệu suất cao, tiết kiệm nhiên liệu và thân thiện môi trường: Lò hơi do ETEK sản xuất áp dụng các công nghệ tiên tiến để tối ưu hiệu suất sinh hơi. Ví dụ, lò hơi ghi bậc thang (reciprocating grate) của ETEK thiết kế đặc biệt cho sinh khối có hiệu suất đốt cao, tiết kiệm nhiên liệu đến 15% so với lò ghi tĩnh truyền thống. Hệ thống lò ETEK luôn tích hợp các giải pháp tiết kiệm năng lượng như economizer hâm nước, bộ sấy không khí, điều khiển PLC tự động… giúp giảm đáng kể tiêu hao năng lượng.

Bên cạnh đó, ETEK chú trọng vấn đề môi trường: các lò hơi đều trang bị hệ thống lọc bụi đa cấp (cyclone, túi vải hoặc tĩnh điện tùy chọn) và có thể lắp đặt thiết bị khử NOx, SOx khi cần thiết, đảm bảo khí thải sau lò đạt tiêu chuẩn Việt Nam và có thể đáp ứng cả tiêu chuẩn châu Âu (Euro) nếu khách hàng yêu cầu. Thực tế, ETEK đã triển khai những dự án lò hơi công nghệ cao mà khí thải “không nhìn thấy khói”, đáp ứng tiêu chuẩn môi trường nghiêm ngặt nhất.

Ví dụ, dự án 3 lò hơi tầng sôi tuần hoàn 35 tấn/h mỗi lò tại Nam Định do ETEK thực hiện đã đạt hiệu suất nhiệt rất cao và hệ thống lọc bụi giúp khí thải đạt mức Euro 10 (rất sạch). Điều này cho thấy ETEK đủ năng lực cung cấp giải pháp lò hơi hiệu quả và thân thiện môi trường hàng đầu tại Việt Nam.

Tự động hóa cao, vận hành an toàn và dễ dàng: Các hệ thống lò hơi ETEK đều được tích hợp điều khiển tự động, giám sát từ xa. Sử dụng PLC Siemens và giao diện HMI/SCADA trực quan, người vận hành có thể dễ dàng theo dõi áp suất, nhiệt độ, lưu lượng, nồng độ O₂, v.v. và điều chỉnh thông số chỉ bằng vài thao tác chạm.

Hệ thống còn có chức năng điều khiển tối ưu quá trình đốt (tự động điều chỉnh cấp liệu và gió theo tải), cảnh báo sớm nếu có sự cố (quá nhiệt, cạn nước, tắt lửa…) và kích hoạt chuỗi an toàn ngắt nhiên liệu, còi báo động. Nhờ mức độ tự động hóa cao, lò hơi ETEK vận hành rất an toàn và ổn định, giảm phụ thuộc vào tay nghề thợ lò. Thậm chí, ETEK còn cung cấp tùy chọn kết nối internet để chuyên gia của ETEK hỗ trợ chẩn đoán từ xa hoặc nâng cấp phần mềm khi cần, giúp khách hàng yên tâm trong suốt quá trình sử dụng.

Về độ an toàn áp lực, lò hơi ETEK trang bị đầy đủ van an toàn hiệu chuẩn, rơ-le áp suất, kính thủy, hệ thống dừng khẩn… tuân thủ quy chuẩn TCVN cũng như ASME. Các sản phẩm lò của ETEK thường được đăng kiểm bởi Cục Đăng kiểm hoặc Vinacontrol trước khi bàn giao, đảm bảo mọi khía cạnh an toàn đã được kiểm tra.

Dịch vụ hậu mãi chu đáo, bảo trì trọn đời: ETEK không chỉ bán lò hơi mà còn đồng hành cùng khách hàng trong suốt vòng đời thiết bị. Công ty có đội ngũ kỹ thuật hỗ trợ 24/7, sẵn sàng tư vấn, khắc phục sự cố qua điện thoại hoặc có mặt tận nơi trong thời gian sớm nhất. ETEK cam kết bảo trì trọn đời thiết bị lò hơi do mình cung cấp – nghĩa là khách hàng luôn có nguồn hỗ trợ cho việc bảo dưỡng định kỳ, sửa chữa, thay thế phụ tùng khi cần.

Kho phụ tùng của ETEK đầy đủ các linh kiện tiêu hao (như ghi lò, vòi đốt, phớt bơm, van…) để cung cấp nhanh cho khách. Ngoài ra, ETEK còn cung cấp dịch vụ nâng cấp, cải tạo lò hơi cũ để nâng hiệu suất hoặc chuyển đổi nhiên liệu, giúp khách hàng tối ưu tài sản hiện có.

Uy tín của ETEK được thể hiện qua hàng trăm dự án lò hơi công nghiệp thành công: tỷ lệ khách hàng quay lại sử dụng dịch vụ bảo trì rất cao, nhiều doanh nghiệp lớn như nhà máy dệt, thực phẩm, hóa chất đã chọn ETEK làm đối tác lâu dài cho hệ thống lò hơi – hơi nhiệt. Nhờ dịch vụ hậu mãi tận tâm, doanh nghiệp có lò hơi ETEK luôn an tâm sản xuất, giảm thiểu thời gian ngừng máy và kéo dài tuổi thọ thiết bị.

Năng lực triển khai dự án quốc tế: Không chỉ dẫn đầu trong nước, ETEK còn chứng minh khả năng vươn ra thị trường nước ngoài. Công ty đã tham gia các dự án lò hơi công nghiệp xuất khẩu sang Lào, Campuchia, Indonesia, Bangladesh và Trung Đông. Việc chinh phục được các thị trường khó tính cho thấy ETEK có đủ năng lực cạnh tranh quốc tế về kỹ thuật và quản lý dự án.

Mỗi dự án xuất khẩu, ETEK đều cử chuyên gia sang tận nơi khảo sát, thiết kế phù hợp tiêu chuẩn bản địa, phối hợp với đối tác nước ngoài trong khâu lắp đặt và nghiệm thu.

Ví dụ, ETEK đã xuất khẩu hệ thống lò hơi ghi xích sang thị trường Trung Đông – nơi yêu cầu sản phẩm đạt tiêu chuẩn ASME & CE, và họ đã hoàn thành xuất sắc, được khách hàng đánh giá cao. Điều này khẳng định, lựa chọn ETEK, khách hàng không chỉ nhận được một sản phẩm “Made in Vietnam” chất lượng cao, mà còn là giải pháp toàn diện có tầm vóc quốc tế.

Chi phí cạnh tranh và hiệu quả đầu tư: Cuối cùng nhưng không kém phần quan trọng, giá thành giải pháp lò hơi của ETEK rất cạnh tranh so với sản phẩm nhập ngoại cùng loại. Nhờ sản xuất trong nước với chi phí nhân công hợp lý và chủ động nguồn vật tư, ETEK có thể giảm giá thành khoảng 20–30% so với lò hơi công nghiệp nhập từ châu Âu, Nhật Bản trong khi hiệu suất và độ bền tương đương.

Điều này mang lại hiệu quả đầu tư cao cho doanh nghiệp: chi phí bỏ ra ít hơn nhưng thu được lợi ích vận hành lâu dài (tiết kiệm nhiên liệu, giảm chi phí bảo trì, hạn chế downtime). ETEK còn hỗ trợ khách hàng tính toán phương án thu hồi vốn: với mức tiết kiệm nhiên liệu 10–15% do lò ETEK hiệu suất cao hơn lò cũ, thời gian hoàn vốn đầu tư thường chỉ 2–3 năm – một con số rất hấp dẫn trong đầu tư thiết bị.

Không những thế, ETEK có các gói dịch vụ linh hoạt: thuê mua tài chính, trả chậm, hay thậm chí mô hình Energy Service Company (ESCO) – ETEK đầu tư lò hơi công nghiệp, bán hơi cho khách hàng, giúp khách không phải bỏ vốn ban đầu mà vẫn được dùng hơi giá rẻ, ổn định. Những lợi thế về chi phí và mô hình hợp tác sáng tạo này là điểm cộng lớn khi so sánh ETEK với các hãng nước ngoài hoặc đơn vị nội địa khác.

Tựu trung, ETEK là một giải pháp tổng thể về lò hơi công nghiệp tại Việt Nam: thiết kế “may đo” theo nhu cầu, chế tạo chất lượng quốc tế, lắp đặt và bảo trì trọn gói, công nghệ hiện đại tiết kiệm nhiên liệu, và cam kết đồng hành dài lâu với khách hàng.

Chọn ETEK, doanh nghiệp sẽ có hệ thống lò hơi vận hành an toàn, hiệu suất cao và tối ưu về chi phí, được hỗ trợ bởi đội ngũ chuyên gia tận tâm. Minh chứng là nhiều tập đoàn, nhà máy lớn (trong các lĩnh vực dệt may, thực phẩm, năng lượng, hóa chất) đã tin tưởng giao cho ETEK thực hiện các dự án quan trọng – từ cải tạo nâng cấp lò cũ đến xây dựng mới nhà lò hơi hoàn chỉnh.

Với khẩu hiệu “Năng lượng tối ưu – Hiệu quả tối đa”, ETEK đang góp phần đưa công nghệ lò hơi công nghiệp Việt Nam tiến lên tầm cao mới, sánh ngang các thương hiệu quốc tế ngay trên sân nhà và trên trường quốc tế.

Bài viết liên quan: