BẢO TRÌ DÂY CHUYỀN SƠN DUNG MÔI

Dây chuyền sơn dung môi là lựa chọn ưu tiên cho nhiều ngành công nghiệp nhờ khả năng bám dính mạnh, khô nhanh và phủ trên nhiều bề mặt. Tuy nhiên, để đảm bảo hiệu suất và chất lượng lớp sơn, việc bảo trì hệ thống định kỳ là bắt buộc, giúp giảm thiểu rủi ro cháy nổ và đảm bảo độ ổn định.

1. Giới thiệu về dây chuyền sơn dung môi và yêu cầu bảo trì

Dây chuyền sơn dung môi là hệ thống phủ bề mặt sử dụng sơn gốc dung môi (solvent-based paint), có thành phần bay hơi dễ cháy như toluene, xylene, MEK. Loại sơn này được ứng dụng rộng rãi trong ngành gỗ công nghiệp, ô tô – xe máy, nội thất kim loại, thiết bị gia dụng, vỏ máy móc…

So với sơn nước hay sơn tĩnh điện, sơn dung môi có tốc độ bay hơi nhanh, tạo màng bám chắc, dễ kiểm soát độ bóng và độ phủ. Tuy nhiên, đặc tính dễ cháy nổ và phát thải VOC cao (từ 300 đến 800 g/L) đòi hỏi dây chuyền phải được thiết kế và vận hành theo chuẩn ATEX, NFPA 33 hoặc IECEx.

Một dây chuyền sơn dung môi hiện đại thường gồm các khu vực:

- Tiền xử lý: thổi bụi, xử lý hóa chất hoặc sấy khô

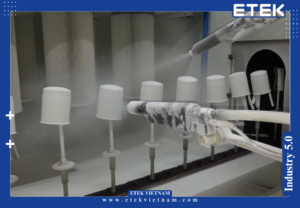

- Khu phun sơn: súng phun tay hoặc robot tự động

- Buồng sơn: thu hồi dung môi, chống cháy nổ

- Buồng sấy: nhiệt độ 60–120°C, có hệ thống kiểm soát VOC

- Hệ thống thu hồi và xử lý khí thải: dùng than hoạt tính hoặc đốt nhiệt tái sinh (RTO)

Do đó, yêu cầu bảo trì đối với dây chuyền sơn dung môi không chỉ nhằm đảm bảo chất lượng lớp sơn (độ bám dính, độ bóng, độ dày) mà còn để duy trì độ an toàn về cháy nổ, tuân thủ các quy chuẩn về môi trường và sức khỏe nghề nghiệp.

2. Lợi ích của bảo trì dây chuyền sơn dung môi định kỳ

2.1 Duy trì chất lượng lớp phủ

Một số thông số kỹ thuật yêu cầu với lớp sơn gốc dung môi:

- Độ dày lớp phủ khô: 30–50 µm/lớp

- Độ bám dính: đạt loại 5B theo ASTM D3359

- Độ bóng: 85–95 GU (gloss unit)

- Độ kháng va đập: >2J (ISO 6272)

- Khả năng chịu muối mặn: >500 giờ (ASTM B117)

Việc không bảo trì sẽ khiến lớp sơn bị loang màu, sùi bọt khí, mất độ bóng hoặc không bám dính tốt, nhất là khi vòi phun bị lệch áp, đầu phun bị bít tắc hoặc lượng dung môi bay hơi vượt mức kiểm soát.

2.2 Tối ưu hệ số sử dụng sơn

Sơn dung môi có giá trị cao, nên hiệu quả chuyển hóa cần được tối ưu:

- Hiệu suất chuyển sơn ≥ 80% với hệ thống phun tự động

- Tỉ lệ hao hụt sơn ≤ 10% nếu hồi sơn bằng Cyclone hoặc buồng hút

- Dung môi thất thoát không vượt quá 25% khối lượng sơn cấp phát

Thông qua việc kiểm tra vòi phun, làm sạch đường ống, cân chỉnh áp suất và lưu lượng khí, hiệu suất sơn được duy trì ổn định và tiết kiệm chi phí.

2.3 Đảm bảo an toàn cháy nổ

Sơn dung môi có điểm chớp cháy từ 4–25°C. Nếu buồng sơn không được bảo trì định kỳ, dễ xảy ra nguy cơ cháy do:

- Lượng hơi VOC tích tụ vượt mức 25% LEL

- Lọc gió bị tắc, giảm tốc độ trao đổi khí dưới 0.5 m/s

- Cảm biến cháy nổ không hoạt động, không ngắt tự động khi phát hiện nguy cơ

2.4 Tuân thủ tiêu chuẩn quốc tế

Việc bảo trì hệ thống giúp doanh nghiệp đáp ứng các tiêu chuẩn quốc tế về an toàn và môi trường:

- NFPA 33 – Spray Application Using Flammable and Combustible Materials

- ATEX 114 – EU Directive for Equipment in Explosive Atmospheres

- ISO 14001 – Environmental Management Systems

3. Các hạng mục bảo trì trong dây chuyền sơn dung môi

3.1 Hệ thống phun sơn và vòi phun

- Vệ sinh đầu phun bằng dung dịch chống đóng rắn mỗi ca làm việc

- Kiểm tra áp suất phun: yêu cầu ổn định 2.0–3.5 bar

- Đo độ lệch quỹ đạo phun bằng laser hoặc cảm biến hình ảnh

- Định kỳ thay béc phun sau 500–800 giờ sử dụng

3.2 Hệ thống cung cấp sơn và dung môi

- Kiểm tra bơm định lượng, van an toàn áp suất, van một chiều

- Làm sạch đường ống dẫn bằng dung môi kỹ thuật mỗi tuần

- Đo độ nhớt dung dịch: 20–35 s (Ford Cup #4) tại 25°C

- Cảm biến mực sơn cần vệ sinh tránh tích tụ màng khô

3.3 Buồng phun và hệ thống gió

- Làm sạch màng lọc khí (G4/F5) mỗi 200–300 giờ

- Đo vận tốc không khí: ≥ 0.5 m/s tại mặt phun

- Cân chỉnh cảm biến VOC – đặt ngưỡng báo động ở 10% LEL

- Kiểm tra van ngắt khẩn cấp, thiết bị chống tĩnh điện ESD

3.4 Hệ thống sấy và thu hồi dung môi

- Kiểm tra bộ đốt (gas/oil), buồng sấy IR hoặc đối lưu

- Cảm biến nhiệt cần hiệu chuẩn ±2°C so với thực tế

- Hệ thống thu hồi VOC bằng than hoạt tính cần thay vật liệu lọc mỗi 2.000 giờ

- Với hệ thống RTO, kiểm tra bộ trao đổi nhiệt, cảm biến O₂, hệ thống đốt phụ

3.5 Điều khiển trung tâm và an toàn hệ thống

- Backup PLC định kỳ, kiểm tra IO, relay an toàn, interlock phòng nổ

- Giao diện HMI cần kiểm tra kết nối, test chế độ dừng khẩn

- Định kỳ kiểm tra tiếp địa, đo điện trở cách điện thiết bị ≤ 1 MΩ

- Kiểm tra hệ thống camera giám sát khu vực nguy hiểm (nếu có)

4. Lịch trình bảo trì tiêu chuẩn dây chuyền sơn dung môi

| Thời gian | Nội dung công việc chính |

| Hằng ngày | Vệ sinh đầu phun, kiểm tra áp suất, kiểm tra nhiệt độ, mực sơn và lọc khí |

| Hằng tuần | Làm sạch ống dẫn sơn, kiểm tra cảm biến VOC, đo vận tốc gió buồng sơn |

| Hằng tháng | Hiệu chuẩn nhiệt độ sấy, kiểm tra RTO hoặc bộ thu VOC, vệ sinh lọc khí chính |

| Hằng quý | Đánh giá hiệu suất lớp phủ, kiểm tra điểm cháy, lập báo cáo an toàn cháy nổ |

| Hằng năm | Đại tu hệ thống: PLC, cảm biến, thiết bị phòng nổ, hệ thống cấp khí/cháy |

Việc tuân thủ lịch trình này giúp dây chuyền sơn dung môi hoạt động ổn định, tuân thủ pháp lý và kéo dài tuổi thọ thiết bị.

5. Các dấu hiệu cảnh báo cần bảo trì dây chuyền sơn dung môi

5.1 Lớp sơn không đều màu hoặc bong tróc

- Nguyên nhân: độ nhớt sai lệch, đầu phun nghẹt, áp suất khí không ổn định

- Cách xử lý: kiểm tra áp suất phun, vệ sinh đầu béc, đo lại độ nhớt dung môi

5.2 Mùi dung môi nồng, không khí ngột ngạt

- Nguyên nhân: tốc độ gió thấp, hệ thống hút VOC không hiệu quả

- Cách xử lý: kiểm tra quạt hút, làm sạch lọc than, đo nồng độ VOC

5.3 Báo lỗi cảm biến hoặc PLC dừng khẩn

- Nguyên nhân: cảm biến cháy hỏng, lỗi kết nối HMI – IO

- Cách xử lý: test relay an toàn, kiểm tra tiếp địa và module IO

6. Các thương hiệu dây chuyền sơn dung môi tiêu biểu

Phân khúc cao cấp – DÜRR (Đức)

Cung cấp hệ thống sơn robot hóa, buồng sơn phòng nổ, tích hợp RTO VOC và giao diện điều khiển theo chuẩn CE, UL.

Phân khúc trung cấp – GRACO (Hoa Kỳ)

Thiết bị bơm sơn, súng phun dung môi cho các nhà máy vừa – nhỏ, độ bền cao, dễ vận hành, hỗ trợ nhiều loại sơn khác nhau.

Phân khúc phổ thông – ANEST IWATA (Nhật Bản)

Súng phun tay và máy bơm khí nén nhỏ gọn, chi phí hợp lý, phù hợp xưởng cơ khí, sản phẩm tiêu dùng, sơn nội thất gỗ.

7. Tại sao chọn ETEK cho bảo trì dây chuyền sơn dung môi

7.1 Năng lực thực hiện dự án trong và ngoài nước

ETEK đã triển khai hàng loạt dây chuyền sơn dung môi trong các lĩnh vực: nội thất, ô tô – xe máy, cơ khí chính xác tại Đông Nam Á, Trung Đông và Châu Phi. Chúng tôi cung cấp giải pháp tổng thể:

- Thiết kế hệ thống buồng sơn, cấp sơn, sấy, xử lý VOC

- Tích hợp điều khiển PLC, giám sát HMI, cảnh báo phòng nổ

- Cung cấp thiết bị đạt chuẩn ATEX, UL, CE từ các thương hiệu quốc tế

7.2 Dịch vụ bảo trì và hỗ trợ kỹ thuật 24/7

- Phản hồi kỹ thuật tại hiện trường dưới 24 giờ

- Kiểm tra định kỳ bằng máy chuyên dụng: máy đo VOC, đo độ bám dính, độ dày lớp phủ

- Đào tạo kỹ thuật viên sử dụng đúng quy trình theo chuẩn quốc tế

7.3 Kho linh kiện chính hãng – thay thế nhanh

- Sẵn có béc phun, bộ lọc khí, van chống cháy, cảm biến áp suất, relay an toàn

- Hỗ trợ sản phẩm từ Dürr, Graco, Anest Iwata và các thương hiệu tương đương

- Thời gian giao hàng 1–3 ngày làm việc cho các linh kiện phổ biến

8. Kết luận

Bảo trì dây chuyền sơn dung môi là một nhiệm vụ mang tính kỹ thuật chuyên sâu, không chỉ đảm bảo lớp phủ đạt chuẩn mà còn ngăn ngừa rủi ro cháy nổ và đảm bảo an toàn cho người vận hành. Việc hợp tác với một đơn vị có kinh nghiệm như ETEK giúp:

- Duy trì hiệu suất hoạt động > 95%

- Đáp ứng tiêu chuẩn ATEX, NFPA 33, ISO 14001

- Tối ưu chi phí vật tư, nhân lực và giảm thời gian dừng máy

- Sẵn sàng mở rộng hoặc tích hợp dây chuyền trong tương lai

ETEK cam kết đồng hành cùng khách hàng từ thiết kế, thi công đến bảo trì và nâng cấp dây chuyền sơn dung môi theo tiêu chuẩn quốc tế.