NÂNG CẤP LÒ DẦU TẢI NHIỆT

Lò dầu tải nhiệt là thiết bị thiết yếu trong nhiều ngành công nghiệp như thực phẩm, hóa chất, nhựa và dệt nhuộm nhờ khả năng truyền nhiệt ổn định ở nhiệt độ cao với hiệu suất vượt trội. Việc nâng cấp lò dầu tải nhiệt giúp cải thiện hiệu suất, tăng tuổi thọ thiết bị và đáp ứng các tiêu chuẩn an toàn – môi trường ngày càng khắt khe.

1. Giới thiệu về lò dầu tải nhiệt và vai trò của nâng cấp

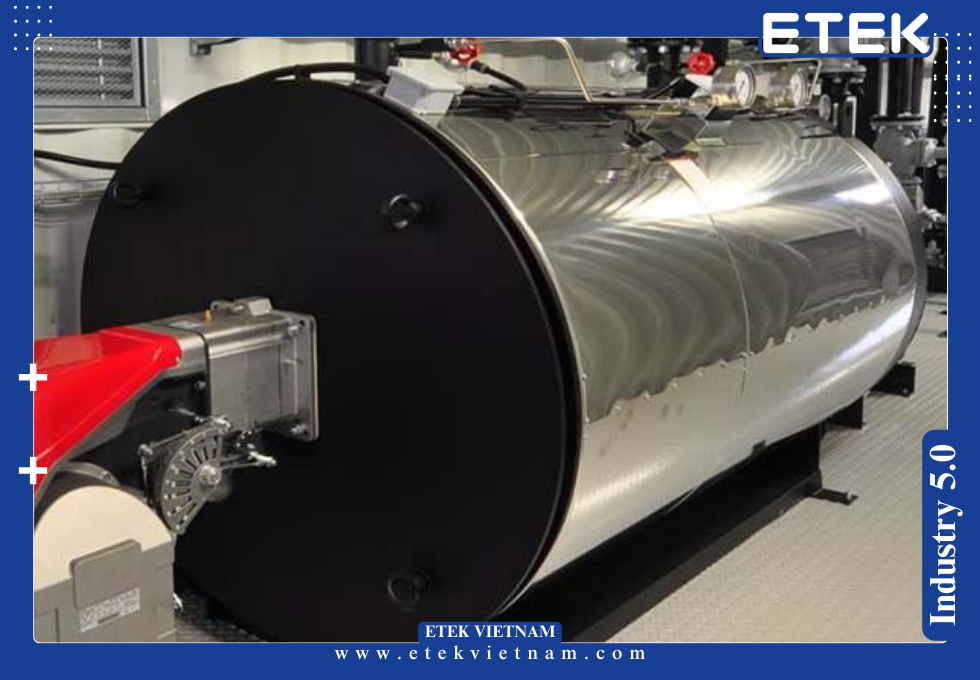

Lò dầu tải nhiệt (hay còn gọi là thermal oil heater) là hệ thống sử dụng dầu chuyên dụng làm môi chất truyền nhiệt, làm nóng qua buồng đốt sử dụng nhiên liệu (gas, dầu DO/FO, biomass hoặc điện trở), sau đó tuần hoàn qua các thiết bị tiêu thụ nhiệt và quay lại lò.

1.1 Cấu trúc và nguyên lý hoạt động

Một hệ thống lò dầu tải nhiệt tiêu chuẩn bao gồm:

- Buồng đốt: kết hợp đầu đốt công suất 0.5–10 triệu kcal/h

- Cuộn dầu chịu nhiệt: chế tạo bằng ống thép chịu nhiệt ASTM A106 Gr.B hoặc A335 P11

- Bộ tách khí: giúp loại bỏ bọt khí trong dầu

- Bình giãn nở: bù áp và chứa dầu khi giãn nở nhiệt

- Bơm dầu tuần hoàn: lưu lượng từ 10–200 m³/h

- Bộ điều khiển nhiệt độ: tích hợp cảm biến, van điện từ, PLC

- Hệ thống ống dẫn và thiết bị gia nhiệt phụ trợ

Nguyên lý: dầu tải nhiệt được đun nóng trong cuộn ống chịu nhiệt bằng buồng đốt, đạt nhiệt độ từ 150°C đến 350°C, sau đó được bơm đến thiết bị trao đổi nhiệt. Hệ thống hoạt động khép kín, không bị sôi ở áp suất thấp, giúp an toàn và hiệu suất cao.

1.2 Thông số vận hành điển hình

| Thông số kỹ thuật | Giá trị tiêu chuẩn |

| Nhiệt độ dầu đầu ra | 250–320°C |

| Nhiệt độ khói thải | <220°C với bộ thu hồi nhiệt |

| Áp suất dầu tuần hoàn | 3–6 bar |

| Tốc độ dòng chảy | 1.5–4.5 m/s (tùy theo thiết bị trao đổi) |

| Hiệu suất nhiệt | 80–88% (có thể nâng lên >92% khi cải tiến) |

| Nhiên liệu | Gas, DO, FO, Biomass, Điện trở |

| Lưu lượng dầu | 15–150 m³/h (tùy công suất lò) |

2. Lợi ích của việc nâng cấp lò dầu tải nhiệt

2.1 Tăng hiệu suất nhiệt – giảm chi phí vận hành

Nâng cấp cuộn dầu chịu nhiệt và bộ đốt hiệu suất cao có thể tăng hiệu suất truyền nhiệt thêm 4–10%, tương đương tiết kiệm 8–15% nhiên liệu mỗi năm. Ví dụ, với lò công suất 1.5 triệu kcal/h, sử dụng gas 0.8 Nm³/h, tiết kiệm >50 triệu đồng/năm.

2.2 Cải thiện độ an toàn và độ ổn định hệ thống

Nâng cấp hệ thống điều khiển nhiệt độ thông minh, tích hợp PLC – HMI giúp:

- Giữ nhiệt độ ổn định ±1.5°C

- Tự động ngắt khi áp suất vượt mức

- Cảnh báo rò rỉ dầu hoặc mất dòng tuần hoàn

2.3 Kéo dài tuổi thọ thiết bị

- Cuộn dầu mới bằng thép P11: tuổi thọ đến 12 năm (tăng 40%)

- Bơm tuần hoàn hiệu suất cao: tuổi thọ >25,000 giờ

- Cảm biến nhiệt độ loại Class A: độ lệch <±0.3°C sau 5 năm sử dụng

3. Các hạng mục nâng cấp kỹ thuật

3.1 Nâng cấp cuộn dầu chịu nhiệt

- Chuyển từ vật liệu A106 Gr.B sang A335 P11 hoặc Incoloy 800H

- Thiết kế lại đường ống dạng xoắn kép, giảm điểm nóng cục bộ

- Tăng diện tích truyền nhiệt thêm 20–30%

- Gia công theo chuẩn ASME Sec. I/EN 13445

3.2 Cải tiến hệ thống tuần hoàn dầu

- Thay thế bơm ly tâm trục ngang bằng bơm trục đứng đa tầng cánh

- Bổ sung cảm biến lưu lượng và áp suất tuyến tính

- Lắp van bypass tự động để ổn định dòng dầu khi thay đổi tải nhiệt

3.3 Tích hợp kiểm soát nhiệt độ thông minh

- Sử dụng cảm biến Pt100 class A – Siemens / Endress+Hauser

- Kết nối PLC Siemens S7-1200 với HMI cảm ứng

- Tích hợp cảnh báo qua SMS/email và kết nối SCADA nếu cần

4. Phân loại nâng cấp theo công nghệ lò dầu tải nhiệt

4.1 Lò dầu dạng nằm ngang – coil đơn

Phổ biến trong ngành gỗ, dệt may

- Ưu điểm: dễ bảo trì, chi phí đầu tư thấp

- Giải pháp nâng cấp: thay coil chịu nhiệt, tối ưu buồng đốt dạng xoắn 2 lớp

Thương hiệu tiêu biểu:

- Weishaupt (Đức) – cao cấp

- Riello (Ý) – trung cấp

- Suntec (Trung Quốc) – phổ thông

4.2 Lò dầu dạng đứng – coil xoắn nhiều lớp

Thường dùng cho công suất lớn >2 triệu kcal/h

- Ưu điểm: tiết kiệm diện tích, hiệu suất cao

- Giải pháp nâng cấp: tích hợp thu hồi nhiệt khói thải, kiểm soát lưu lượng biến tần

Thương hiệu tiêu biểu:

- Babcock Wanson (Pháp) – cao cấp

- Thermax (Ấn Độ) – trung cấp

- Yongxing (Trung Quốc) – phổ thông

4.3 Lò dầu dùng điện trở – không buồng đốt

Thường sử dụng trong các khu vực hạn chế khói thải, yêu cầu sạch như dược phẩm, mỹ phẩm, thực phẩm

- Ưu điểm: không khí thải, dễ điều khiển

- Nhược điểm: chi phí điện cao, hiệu suất đầu tư thấp

- Giải pháp nâng cấp:

- Thay điện trở Incoloy 800 chống oxy hóa đến 800°C

- Tích hợp biến tần điều chỉnh công suất theo tải nhiệt

- Bổ sung relay bảo vệ quá nhiệt đa tầng

Thương hiệu tiêu biểu:

- Chromalox (Hoa Kỳ) – cao cấp

- Electroheat (Ấn Độ) – trung cấp

- Zhenjiang Yushun (Trung Quốc) – phổ thông

5. Các hạng mục cải tiến đồng bộ khi nâng cấp lò dầu tải nhiệt

5. Các hạng mục cải tiến đồng bộ khi nâng cấp lò dầu tải nhiệt

Để đảm bảo hệ thống lò dầu tải nhiệt vận hành hiệu quả sau khi nâng cấp, cần đồng thời cải tiến các hệ thống phụ trợ sau:

5.1 Hệ thống ống dẫn dầu và bảo ôn

- Thay mới toàn bộ ống bị ăn mòn bằng ống thép đen hàn giáp mí SCH40 hoặc SCH80

- Cách nhiệt bằng len đá Rockwool 50 mm, phủ ngoài bằng tôn mạ kẽm 0.5 mm

- Kiểm tra định kỳ điểm dò nhiệt, tránh tổn thất >8°C trên 100 mét ống

5.2 Hệ thống thu hồi nhiệt khói thải

- Lắp đặt bộ thu hồi nhiệt dạng ống chùm hoặc ống xoắn (economizer)

- Giảm nhiệt độ khói từ 220°C xuống còn 140–160°C

- Tái sử dụng nhiệt để sấy sơ bộ dầu hoặc gia nhiệt không khí cấp cho buồng đốt

- Nâng hiệu suất hệ thống từ 84% lên đến >92%

5.3 Bộ giãn nở dầu và tách khí

- Bình giãn nở hở cần kiểm tra mức dầu tối thiểu khi giãn nở ở 300°C

- Tách khí hiệu quả giúp giảm nguy cơ bọt khí gây cháy cục bộ

- Thiết kế lại van an toàn, kiểm tra áp suất mỗi 6 tháng theo tiêu chuẩn API 526

5.4 Hệ thống điều khiển trung tâm thông minh

- Giao diện HMI Siemens/Delta với cảnh báo theo thời gian thực

- Kết nối SCADA/MODBUS để giám sát online từ xa

- Ghi log nhiệt độ, lưu lượng, áp suất trong 12 tháng – xuất báo cáo Excel tự động

- Định kỳ cập nhật phần mềm điều khiển, chống lỗi bộ nhớ/vi xử lý

6. Lịch trình nâng cấp và bảo trì sau nâng cấp

Sau khi hoàn tất quá trình nâng cấp lò dầu tải nhiệt, để duy trì hiệu quả vận hành tối đa, doanh nghiệp cần áp dụng kế hoạch bảo trì định kỳ chuẩn hóa.

| Chu kỳ | Hạng mục kiểm tra – bảo trì |

| Hằng ngày | Kiểm tra mức dầu, áp suất bơm, nhiệt độ đầu – cuối, lưu lượng, báo lỗi hệ thống |

| Hằng tuần | Vệ sinh lưới lọc dầu, kiểm tra dòng điện đầu đốt, hiệu suất cháy |

| Hằng tháng | Phân tích dầu (độ nhớt, điểm chớp cháy, cặn carbon), hiệu chuẩn cảm biến nhiệt, áp suất |

| Hằng quý | Kiểm tra van an toàn, đo tổn thất nhiệt, hiệu suất trao đổi nhiệt trong coil |

| Hằng năm | Súc rửa coil, kiểm định cách điện điện trở (nếu dùng điện), kiểm tra mức ăn mòn ống dẫn dầu |

6.1 Chỉ tiêu kỹ thuật sau nâng cấp

| Thông số | Trước nâng cấp | Sau nâng cấp |

| Hiệu suất nhiệt | 78–83% | 88–93% |

| Mức tiêu hao nhiên liệu | ~95 Nm³ gas/h | <82 Nm³ gas/h |

| Độ dao động nhiệt độ | ±4.5°C | ±1.2°C |

| Tuổi thọ cuộn dầu | 6–8 năm | >12 năm |

| Thời gian hồi nhiệt sau tải | 10–15 phút | <6 phút |

6.2 Đánh giá hiệu quả đầu tư (ROI)

- Thời gian hoàn vốn đầu tư: 14–24 tháng tùy công suất lò và loại nâng cấp

- ROI trung bình: 48–65%/năm

- Giảm chi phí nhiên liệu: 10–18%

- Giảm chi phí bảo trì đột xuất: 35–40%

- Tăng thời gian uptime hệ thống: >97%

7. Tại sao nên chọn ETEK cho giải pháp nâng cấp lò dầu tải nhiệt

7. Tại sao nên chọn ETEK cho giải pháp nâng cấp lò dầu tải nhiệt

7.1 Năng lực triển khai toàn diện – từ thiết kế đến vận hành

Với hơn 15 năm kinh nghiệm trong ngành nhiệt – tự động hóa, ETEK là đối tác kỹ thuật đáng tin cậy cho các nhà máy công nghiệp trong và ngoài nước. Chúng tôi sở hữu năng lực chuyên sâu trong việc nâng cấp lò dầu tải nhiệt với quy trình trọn gói:

- Khảo sát – đánh giá hiện trạng: phân tích tổn thất nhiệt, kiểm tra coil bằng siêu âm, đo áp suất dầu thực tế

- Thiết kế kỹ thuật: tính toán lại tải nhiệt, cấu trúc coil, tốc độ dầu, lưu lượng gió buồng đốt

- Sản xuất – lắp đặt – hiệu chỉnh: chế tạo coil theo ASME/EN, hàn TIG, kiểm tra thẩm thấu (PT) và siêu âm (UT)

- Tích hợp điều khiển PLC – HMI – SCADA: kết nối điều khiển từ xa, giám sát lỗi online

ETEK đã thực hiện thành công các dự án tại Đông Nam Á, Trung Đông và châu Phi, khẳng định năng lực quốc tế hóa giải pháp nâng cấp thermal oil heater.

7.2 Dịch vụ kỹ thuật chuyên sâu – hỗ trợ 24/7

ETEK cung cấp các gói dịch vụ nâng cấp và bảo trì chuyên biệt:

- Gói nâng cấp tiêu chuẩn: thay coil + cải tiến bơm + cách nhiệt mới

- Gói nâng cấp tự động hóa: PLC – HMI, SCADA, cảnh báo từ xa

- Gói bảo trì chuyên sâu định kỳ: kiểm tra dầu, áp suất, điện trở, cảm biến

- Gói giám sát hiệu suất online: đo tổn thất nhiệt, lưu lượng thực tế, phân tích log vận hành

Hỗ trợ kỹ thuật được thực hiện 24/7 với thời gian phản hồi trong <12 giờ tại các nước Đông Nam Á.

7.3 Linh kiện sẵn kho – thay thế nhanh chóng

ETEK có sẵn các linh kiện chiến lược giúp quá trình nâng cấp nhanh, giảm downtime:

- Cuộn coil chịu nhiệt A335 P11, P22

- Điện trở gia nhiệt Incoloy 800/825, KANTHAL A1

- Bơm tuần hoàn Ebara, Grundfos, KSB

- Cảm biến nhiệt độ – áp suất – lưu lượng Siemens, Wika, Endress+Hauser

- Tủ điều khiển PLC Siemens S7-1200, màn HMI KTP700, bộ SCADA WinCC

Toàn bộ thiết bị được lắp đặt, hiệu chuẩn, kiểm định tại chỗ, bảo hành đầy đủ và có đội ngũ hướng dẫn vận hành tận nơi.

8. Kết luận

Việc nâng cấp lò dầu tải nhiệt không chỉ đơn thuần là cải tiến phần cứng mà còn là chiến lược tổng thể để:

- Tăng hiệu suất vận hành hệ thống lên >92%

- Giảm chi phí nhiên liệu và bảo trì từ 15–20%/năm

- Kéo dài tuổi thọ thiết bị thêm 30–50%

- Đáp ứng tiêu chuẩn an toàn – môi trường quốc tế

- Sẵn sàng cho việc tích hợp số hóa và tự động hóa

Với năng lực thiết kế – chế tạo – tích hợp toàn diện cùng kinh nghiệm thực chiến tại các khu vực có yêu cầu cao về kỹ thuật, ETEK cam kết trở thành đối tác chiến lược đồng hành cùng doanh nghiệp trong mọi giai đoạn nâng cấp và tối ưu hóa hệ thống nhiệt.

Sản phẩm và dịch vụ liên quan:

5. Các hạng mục cải tiến đồng bộ khi nâng cấp lò dầu tải nhiệt

5. Các hạng mục cải tiến đồng bộ khi nâng cấp lò dầu tải nhiệt 7. Tại sao nên chọn ETEK cho giải pháp nâng cấp lò dầu tải nhiệt

7. Tại sao nên chọn ETEK cho giải pháp nâng cấp lò dầu tải nhiệt