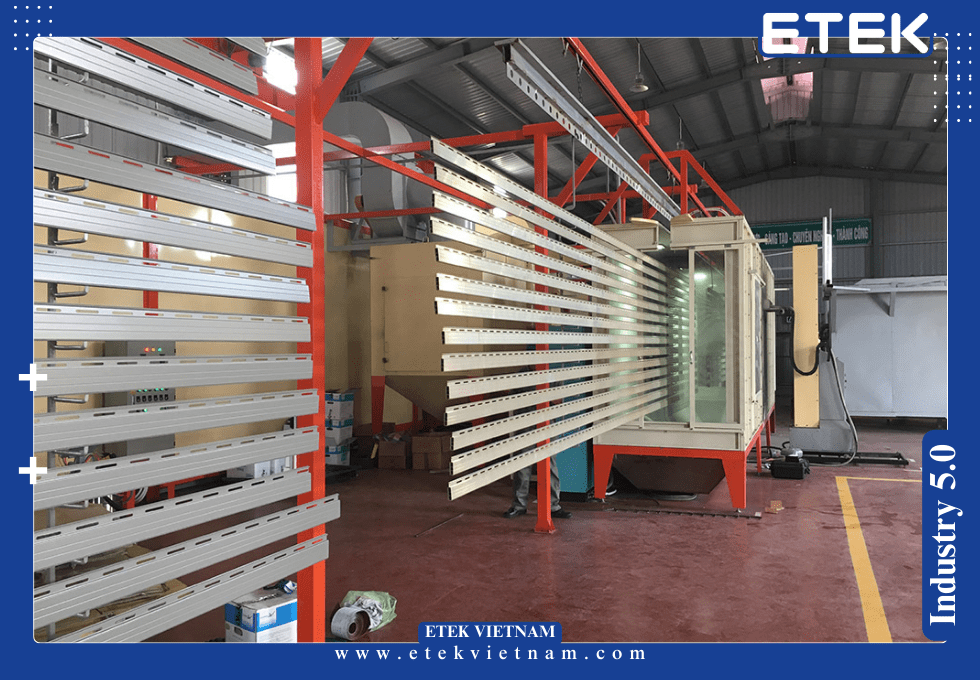

NÂNG CẤP DÂY CHUYỀN SƠN TĨNH ĐIỆN

Dây chuyền sơn tĩnh điện là công nghệ then chốt trong ngành hoàn thiện bề mặt kim loại và phi kim, đóng vai trò không thể thay thế trong các lĩnh vực từ ô tô, xe máy đến nội thất, điện tử, thiết bị y tế. Việc nâng cấp dây chuyền sơn tĩnh điện không chỉ giúp tối ưu hiệu suất mà còn đảm bảo đáp ứng các tiêu chuẩn quốc tế ngày càng khắt khe về chất lượng và môi trường.

1. Giới thiệu về dây chuyền sơn tĩnh điện và nhu cầu nâng cấp

Dây chuyền sơn tĩnh điện (powder coating line) là hệ thống sử dụng nguyên lý tích điện cho bột sơn, sau đó phun lên bề mặt vật thể mang điện trái dấu, giúp lớp sơn bám chặt và đồng đều. So với sơn ướt, sơn tĩnh điện có ưu điểm vượt trội: không dùng dung môi, ít gây ô nhiễm, hiệu suất chuyển hóa cao (≥ 95%) và màng sơn bền chắc hơn.

Tuy nhiên, sau thời gian vận hành, nhiều dây chuyền sơn tĩnh điện bắt đầu gặp phải các vấn đề như:

- Lượng bột hồi lưu kém

- Buồng phun không tối ưu, gây loang lỗ hoặc dư bột

- Lò nung không ổn định nhiệt độ, làm màng sơn kém kết dính

Do đó, việc cải tiến buồng phun bột, nâng cấp lò nung bột sơn và tối ưu hệ thống thu hồi bột là ba hạng mục nâng cấp then chốt nhằm đảm bảo hiệu quả vận hành và giảm chi phí vận hành dài hạn.

2. Lợi ích của nâng cấp dây chuyền sơn tĩnh điện

2.1 Tăng hiệu suất sử dụng bột sơn

Một dây chuyền sơn tĩnh điện chưa được nâng cấp thường chỉ đạt hiệu suất chuyển hóa bột 60–75%. Trong khi đó, các hệ thống hiện đại đạt tới 95–98% nhờ:

- Hệ thống thu hồi bột hai cấp: cyclone + cartridge

- Bộ điều khiển buồng phun có thể đồng bộ hóa với PLC và cảm biến quang học

Tỷ lệ tiết kiệm bột có thể lên đến 20–30% mỗi tháng, tương đương hàng trăm triệu đồng/năm đối với các nhà máy quy mô lớn.

2.2 Nâng cao chất lượng lớp phủ

Việc cải tiến buồng phun bột giúp tối ưu hóa đường đi hạt sơn, kiểm soát tĩnh điện hiệu quả hơn:

- Súng phun dạng xoắn ốc hoặc điện cực xoay tự động giúp phân bố đều lớp phủ

- Điều khiển tĩnh điện ±100 kV ổn định, độ sai lệch <2%

Kết quả là lớp phủ đạt độ dày ổn định 60–80 µm ±5 µm, tăng độ bám dính và độ bóng, đặc biệt với sản phẩm có hình dạng phức tạp.

2.3 Giảm thời gian và chi phí bảo trì

Các dây chuyền sơn tĩnh điện cũ sử dụng buồng phun hàn cố định, hệ thống lọc cartridge dạng trục đứng dễ bám bột, gây tắc và cháy motor. Nâng cấp với:

- Buồng phun dạng modular, dễ tháo lắp vệ sinh

- Hệ thống lọc tự làm sạch theo chu kỳ thời gian hoặc áp suất

Giúp giảm chu kỳ bảo trì từ 1 tuần xuống còn 1 tháng, kéo dài tuổi thọ cartridge lên 3.000–5.000 giờ.

2.4 Đáp ứng tiêu chuẩn quốc tế

Sau nâng cấp, dây chuyền sơn tĩnh điện có thể đạt:

- ASTM D3359: độ bám dính loại 5B

- ISO 8130-5: hiệu suất thu hồi bột > 98%

- ISO 9001: tích hợp điều khiển chất lượng vào vận hành

- EN 12981: kiểm soát khí thải và bụi trong buồng sơn

3. Hạng mục nâng cấp chi tiết theo từng hệ thống

3.1 Cải tiến buồng phun bột – Powder spray booth upgrade

Buồng phun là nơi hạt bột được tích điện và phun phủ lên bề mặt chi tiết. Việc cải tiến buồng phun bột cần đảm bảo:

- Dòng khí tuần hoàn 0.3–0.6 m/s đều khắp không gian phun

- Bộ lọc cartridge có khả năng giữ bụi ≤ 5 µg/m³ không khí xả

- Áp suất chênh lệch buồng ±10–15 Pa để ngăn bột thoát ra ngoài

Ngoài ra, cần tích hợp các cảm biến đo lưu lượng khí, cảm biến tĩnh điện và hệ thống súng phun tự động theo 2D hoặc 3D scanner, tùy hình dạng sản phẩm.

Thương hiệu nổi bật theo phân khúc:

- Phân khúc cao cấp: Wagner (Đức) – buồng kín thông minh, tự làm sạch trong 15 phút

- Phân khúc trung cấp: Gema (Thụy Sĩ) – tích hợp súng phun OptiFlex Pro

- Phân khúc phổ thông: HangOn (Thụy Điển) – mô-đun bán tự động, dễ thay thế phụ tùng

3.2 Nâng cấp lò nung bột sơn – Curing oven retrofit

Lò nung bột sơn là khâu then chốt quyết định chất lượng polymer hóa lớp sơn. Việc nâng cấp lò nung bột sơn tập trung vào cải tiến hệ thống phân bố nhiệt, luồng khí và thiết bị điều khiển để đảm bảo:

- Độ ổn định nhiệt độ ±3°C trên toàn vùng nung

- Thời gian nung tối thiểu 12–15 phút tại 180–200°C (tùy loại bột)

- Cảm biến nhiệt độ dạng can nhiệt K hiệu chuẩn chuẩn ISO 9001

Cải tiến bao gồm:

- Hệ thống điều khiển PID kết hợp cảm biến đa điểm (6–12 điểm)

- Cập nhật hệ thống burner (gas hoặc điện trở) công suất ≥ 400.000 kcal/h

- Quạt đối lưu đạt lưu lượng ≥ 8.000–12.000 m³/h, vận tốc gió ≥ 2 m/s

Với các sản phẩm dạng khối lớn, việc áp dụng công nghệ lò IR (Infrared) kết hợp lò đối lưu giúp rút ngắn 25–30% thời gian nung, giảm tiêu thụ năng lượng trên mỗi sản phẩm xuống dưới 1.2 kWh/kg sơn.

Thương hiệu tiêu biểu:

- Phân khúc cao cấp: ITW Gema (Thụy Sĩ) – lò nung thông minh điều khiển theo profile sản phẩm

- Phân khúc trung cấp: TTX (Mỹ) – lò đối lưu điều hướng, tiết kiệm 15–20% năng lượng

- Phân khúc phổ thông: Anhui Jinjian (Trung Quốc) – lò modular, giá thành tối ưu

3.3 Tối ưu hệ thống thu hồi bột – Powder recovery system

Hệ thống thu hồi bột là yếu tố quyết định đến hiệu suất sử dụng bột và mức độ phát thải. Một hệ thống thu hồi bột hiện đại cần đảm bảo:

- Tỷ lệ thu hồi ≥ 98%

- Bột tái sử dụng đạt độ mịn D50 ≤ 35 µm

- Nồng độ bụi sau lọc cartridge < 1 mg/Nm³

Nâng cấp có thể bao gồm:

- Bộ cyclone tách sơ cấp hiệu suất ≥ 90%, loại bỏ hạt > 20 µm

- Bộ lọc cartridge nano PTFE có khả năng làm sạch theo xung khí tự động

- Hệ thống van đảo chiều hút – thổi, giúp giảm tắc nghẽn bột

Bên cạnh đó, tích hợp cảm biến áp suất chênh (ΔP sensor), cảm biến phát hiện bụi lọt (Dust Leak Detector) giúp doanh nghiệp giám sát tức thời và cảnh báo sớm hư hỏng.

Thương hiệu nổi bật:

- Phân khúc cao cấp: Nordson (Hoa Kỳ) – cartridge đa tầng, tích hợp thu hồi đa màu

- Phân khúc trung cấp: Parker (Mỹ) – công nghệ lọc Pulse Jet Clean

- Phân khúc phổ thông: Meiji (Nhật Bản) – cyclone đơn giản, dễ bảo trì

4. Các tiêu chuẩn quốc tế áp dụng sau nâng cấp dây chuyền sơn tĩnh điện

Sau khi nâng cấp, hệ thống cần được kiểm định và hiệu chuẩn theo các chuẩn quốc tế để đảm bảo đáp ứng yêu cầu xuất khẩu và công nghiệp hóa hiện đại:

- ISO 12944-6: Hướng dẫn hệ thống sơn bảo vệ trong môi trường ăn mòn công nghiệp

- ASTM D4214: Đánh giá lỗi trên màng sơn

- EN 15085: Chứng nhận hệ thống sơn cho ngành đường sắt – tàu điện

- IEC 61010: Chuẩn an toàn hệ thống điện – điều khiển công nghiệp

- ISO 14001: Quản lý môi trường – đặc biệt kiểm soát khí thải và chất thải bột

Việc đạt các tiêu chuẩn này sẽ nâng cao khả năng tham gia vào chuỗi cung ứng toàn cầu, đặc biệt cho các doanh nghiệp sản xuất phụ tùng ô tô, thiết bị y tế và cơ khí chính xác.

5. Dấu hiệu cảnh báo cần nâng cấp dây chuyền sơn tĩnh điện

Việc nhận diện đúng lúc các dấu hiệu cho thấy dây chuyền sơn tĩnh điện cần nâng cấp giúp doanh nghiệp chủ động bảo trì, tránh sự cố dây chuyền toàn diện:

5.1 Màng sơn không đều màu hoặc xuất hiện vết rạn

Nguyên nhân: nhiệt độ lò nung không đều, súng phun lệch điện áp, áp suất khí không ổn định

Khuyến nghị: kiểm tra lại PID lò nung, bộ điều khiển súng, cảm biến áp suất

5.2 Lượng bột dư thải tăng cao

Nguyên nhân: hiệu suất thu hồi bột thấp, bụi lọt qua cartridge

Khuyến nghị: nâng cấp cartridge lọc HEPA, thay bộ cyclone 2 cấp

5.3 Tần suất bảo trì tăng đột biến

Nguyên nhân: thiết bị đã lão hóa, hệ thống điều khiển lỗi thời

Khuyến nghị: thay PLC bằng phiên bản mới (Siemens S7-1500, Allen-Bradley CompactLogix), sử dụng HMI màn hình rộng ≥ 10 inch

5.4 Độ bám dính lớp phủ giảm dưới loại 3B

Nguyên nhân: bột sơn không đạt chuẩn tích điện, buồng phun bám bụi hoàn nguyên

Khuyến nghị: đo điện trở lớp bột, kiểm tra lại điện áp súng phun, làm sạch súng định kỳ 8 giờ/lần

6. Các thương hiệu dây chuyền sơn tĩnh điện hàng đầu theo phân khúc

Tùy theo năng lực tài chính, quy mô sản xuất, yêu cầu tự động hóa và tiêu chuẩn chất lượng, doanh nghiệp có thể lựa chọn các thương hiệu quốc tế chuyên cung cấp dây chuyền sơn tĩnh điện theo ba phân khúc:

6.1 Phân khúc cao cấp – NORDSON (Hoa Kỳ)

Nordson là một trong những thương hiệu dẫn đầu thế giới trong lĩnh vực dây chuyền sơn tĩnh điện, với khả năng tích hợp toàn bộ hệ thống từ buồng phun, lò nung đến thu hồi bột và điều khiển trung tâm. Ưu điểm:

- Súng phun tích hợp cảm biến điện tích, điều chỉnh ±100 kV với độ sai số <1%

- Lò nung sử dụng công nghệ nhiệt đối lưu tầng phân bố, ổn định nhiệt độ ±2°C

- Buồng phun tự làm sạch chỉ trong 10 phút, chuyển đổi màu siêu nhanh

- SCADA điều khiển tích hợp toàn bộ hệ thống, giao diện HMI đa ngôn ngữ

Nordson đặc biệt phù hợp với các nhà máy quy mô lớn, yêu cầu kiểm soát chất lượng cực kỳ nghiêm ngặt như ngành ô tô, thiết bị quân sự, hàng không.

6.2 Phân khúc trung cấp – GEMA (Thụy Sĩ)

GEMA nổi bật với thiết kế tối ưu cho doanh nghiệp vừa và nhỏ, đặc biệt trong các lĩnh vực cơ khí, thiết bị gia dụng, nội thất kim loại. Điểm mạnh:

- Súng phun OptiFlex Pro X dễ thay đổi kiểu phun, kiểm soát lượng bột ±0.5 g/min

- Buồng phun dạng cabin mô-đun composite, giảm bám bột, dễ bảo trì

- Bộ điều khiển kỹ thuật số GC1/GC2, giao diện thân thiện, lưu được 250 chương trình

- Hệ thống lọc cartridge dạng sóng, thời gian vận hành trung bình >5000 giờ

GEMA là giải pháp cân bằng giữa chi phí đầu tư và hiệu quả vận hành, được sử dụng rộng rãi ở châu Âu và Đông Á.

6.3 Phân khúc phổ thông – COLO (Trung Quốc)

COLO chuyên cung cấp dây chuyền sơn tĩnh điện bán tự động và tự động hóa cơ bản, phù hợp với doanh nghiệp đang chuyển đổi từ sơn tay. Tính năng:

- Buồng phun thép tĩnh điện hoặc composite đơn giản

- Lò nung điện trở khô dạng hộp kín, thể tích từ 5–15 m³

- Hệ thống điều khiển relay logic hoặc PLC Mitsubishi cơ bản

- Phụ kiện thay thế dễ kiếm, giá thành hợp lý

Tuy không tích hợp SCADA hay kiểm soát đa điểm, nhưng COLO rất phù hợp với các doanh nghiệp có ngân sách hạn chế, yêu cầu tiến độ triển khai nhanh.

7. Tại sao nên chọn ETEK cho nâng cấp dây chuyền sơn tĩnh điện

7.1 Năng lực kỹ thuật – thực thi toàn diện trong và ngoài nước

ETEK là đơn vị hàng đầu tại Việt Nam với hơn 15 năm kinh nghiệm trong lĩnh vực thiết kế, lắp đặt, nâng cấp dây chuyền sơn tĩnh điện cho các doanh nghiệp trong ngành:

- Ô tô – xe máy: khung sườn, mâm xe, vỏ động cơ

- Cơ khí – điện tử: tủ điện, khung rack, ống thép định hình

- Gia dụng – nội thất: bàn ghế kim loại, kệ, khung TV

- Thiết bị y tế – phòng sạch: giá đỡ inox, bàn mổ, khay thiết bị

ETEK thực hiện trọn gói từ tư vấn – thiết kế layout – tích hợp thiết bị – đào tạo vận hành, đến giám sát từ xa sau khi đưa vào sử dụng.

Đặc biệt, ETEK có khả năng triển khai các dự án nâng cấp tại Đông Nam Á, Trung Đông và châu Phi, nhờ đội ngũ kỹ thuật đa ngôn ngữ và đối tác cung ứng thiết bị quốc tế.

7.2 Dịch vụ bảo trì – hiệu chuẩn chuyên sâu

ETEK cung cấp dịch vụ hậu mãi chất lượng cao sau khi nâng cấp, gồm:

- Bảo trì định kỳ theo giờ vận hành thực tế (300h, 600h, 1000h)

- Gói bảo trì 12 tháng trọn gói, bao gồm hiệu chuẩn thiết bị đo và kiểm tra nhiệt độ buồng sấy

- Dịch vụ hiệu chuẩn thiết bị đo độ dày, điện áp, dòng khí, lưu lượng bột bằng chuẩn quốc tế

ETEK cam kết phản hồi kỹ thuật trong vòng 24 giờ làm việc tại khu vực Đông Nam Á, và hỗ trợ từ xa 24/7 với đội ngũ SCADA, IoT kết nối online.

7.3 Kho linh kiện lớn – hỗ trợ thay thế nhanh chóng

ETEK luôn sẵn sàng kho dự trữ phụ tùng chính hãng và tương thích:

- Súng phun Gema/Nordson – điện cực Ceramic hoặc Inox

- Bộ lọc cartridge nano PTFE/PE/HEPA

- Cảm biến tĩnh điện, cảm biến áp suất, nhiệt độ, lưu lượng

- Module PLC Siemens S7, HMI màn hình cảm ứng Weintek, Delta

- Bộ thu hồi bột và lò nung mini để thử nghiệm offline

Ngoài ra, ETEK cung cấp dịch vụ huấn luyện kỹ thuật vận hành – bảo trì trực tiếp tại nhà máy hoặc online qua Zoom, Teams.

8. Kết luận

Việc nâng cấp dây chuyền sơn tĩnh điện là chiến lược quan trọng để nâng cao năng lực sản xuất, đáp ứng các tiêu chuẩn quốc tế và giảm chi phí vận hành dài hạn. Một dây chuyền hiện đại không chỉ tối ưu về mặt kỹ thuật mà còn mang lại lợi thế cạnh tranh về:

- Chất lượng bề mặt phủ cao, ổn định

- Hiệu suất sử dụng bột lên tới 98%

- Giảm 20–30% thời gian chu kỳ sản xuất

- Tối ưu hóa điện năng, bảo trì dễ dàng

- Đáp ứng yêu cầu xuất khẩu, kiểm định sản phẩm

Với năng lực thiết kế – thi công – vận hành – đào tạo chuyên sâu, cùng đội ngũ chuyên gia và hệ sinh thái thiết bị toàn diện, ETEK cam kết là đối tác chiến lược cho mọi doanh nghiệp đang tìm kiếm giải pháp nâng cấp, mở rộng hoặc chuyển đổi công nghệ dây chuyền sơn tĩnh điện

Sản phẩm và dịch vụ liên quan:

• TƯ VẤN CÁC LOẠI DÂY CHUYỀN SƠN KHÁC

• BẢO TRÌ DÂY CHUYỀN SƠN TĨNH ĐIỆN

• NÂNG CẤP DÂY CHUYỀN SƠN TĨNH ĐIỆN

• SỬA CHỮA DÂY CHUYỀN SƠN TĨNH ĐIỆN

• THỊ TRƯỜNG QUỐC TẾ