HỆ THỐNG XẾP PALLET NGÀNH PHÂN BÓN – THỨC ĂN CHĂN NUÔI

Hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi là công nghệ chuyên dụng giúp tối ưu quy trình đóng bao tải lớn từ bao 25kg đến bao 50kg trong môi trường nhiều bụi mịn của ngành nông nghiệp. Với khả năng vận hành liên tục, độ chính xác cao và tích hợp điều khiển tự động, giải pháp này nâng cao hiệu suất sản xuất, giảm nhân công, và đảm bảo an toàn hàng hóa trong lưu kho và vận chuyển.

1.1 Tổng quan về nhu cầu tự động hóa trong ngành nông nghiệp

Trong bối cảnh ngành phân bón – thức ăn chăn nuôi phát triển mạnh, khâu đóng bao tải lớn và xếp pallet tự động đang trở thành yếu tố chiến lược giúp các nhà máy đạt năng suất cao, giảm chi phí nhân công và đảm bảo an toàn vận hành.

Các dây chuyền truyền thống thường cần 8–12 công nhân/ca để xếp bao 25kg hoặc 50kg, năng suất chỉ đạt 400–600 bao/giờ. Trong khi đó, hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi sử dụng robot công nghiệp hoặc cánh tay servo có thể đạt tốc độ 1.200–2.400 bao/giờ, giảm 70% nhân công, đồng thời duy trì độ chính xác vị trí xếp ±2 mm.

Hệ thống này không chỉ phù hợp với sản phẩm dạng hạt, bột (NPK, DAP, cám, bột ngô, đậu nành nghiền…) mà còn tương thích với nhiều loại bao: PP, PE, giấy Kraft nhiều lớp, có hoặc không có lớp tráng PE chống ẩm.

1.2 Vai trò của hệ thống xếp pallet trong chuỗi đóng gói tự động

Trong dây chuyền đóng bao tải lớn ngành nông nghiệp, giai đoạn xếp pallet là mắt xích cuối cùng, quyết định tốc độ xuất hàng, khả năng vận hành của xe nâng và hiệu suất kho vận.

Khi kết hợp với hệ thống băng tải con lăn tự động, robot gắp bao, khung định vị pallet, bọc màng co hoặc quấn màng PE, toàn bộ quy trình đóng gói – vận chuyển trở thành chuỗi khép kín.

Nhờ ứng dụng PLC Siemens S7-1500 hoặc Omron NX, dữ liệu về số lượng bao, trọng lượng trung bình, thời gian chu kỳ và vị trí xếp được lưu trữ, phục vụ báo cáo OEE và truy xuất lô hàng.

Tổng thời gian xếp đầy 1 pallet 1 tấn (20 bao 50kg) chỉ 45–60 giây, giúp dây chuyền đạt năng suất trên 60 tấn/giờ – phù hợp với nhà máy quy mô lớn của ngành phân bón – thức ăn chăn nuôi.

1.3 Thách thức trong môi trường sản xuất nhiều bụi mịn

Đặc thù bao 25kg, bao 50kg chứa phân bón, cám, bột ngũ cốc hoặc thức ăn gia súc đều phát sinh bụi mịn ở mức cao. Trong môi trường này, các thiết bị điện, cảm biến quang học và hệ thống khí nén dễ bị bám bụi gây sai số hoặc dừng đột ngột.

Do đó, hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi được thiết kế theo tiêu chuẩn công nghiệp nặng:

- Động cơ servo đạt chuẩn IP65, chống bụi, chống ẩm.

- Cảm biến tiệm cận – cảm biến quang hồng ngoại có lớp phủ bảo vệ bụi.

- Tủ điều khiển được ép kín, trang bị quạt lọc HEPA.

- Cơ cấu robot bôi mỡ khô PTFE, tránh kết dính bụi phân.

Đồng thời, khu vực xếp bao thường được trang bị hệ thống hút bụi trung tâm công suất 5.000–10.000 m³/h, đảm bảo nồng độ bụi lơ lửng (PM2.5, PM10) không vượt quá 2 mg/m³, tuân thủ tiêu chuẩn an toàn môi trường ISO 14001:2015.

1.4 Xu hướng chuyển đổi số trong dây chuyền đóng bao tải lớn

Song song với tự động hóa cơ khí, xu hướng chuyển đổi số đang làm thay đổi cách quản lý vận hành trong ngành nông nghiệp. Hệ thống xếp pallet hiện đại không chỉ “xếp bao” mà còn tích hợp các chức năng thông minh:

- Ghi nhận dữ liệu theo lô sản xuất, mã pallet, mã xe nâng.

- Kết nối MES/ERP để đồng bộ với sản lượng đóng bao.

- Báo cáo tự động: số lượng pallet/ngày, thời gian dừng máy, tỷ lệ lỗi.

- Quản lý bảo trì dự đoán (Predictive Maintenance) thông qua cảm biến rung, nhiệt độ và cơ cấu đếm chu kỳ hoạt động.

Nhờ đó, doanh nghiệp có thể giảm 25–30% thời gian bảo trì, nâng cao hệ số khả dụng thiết bị (Availability ≥ 95%) và kéo dài tuổi thọ hệ thống lên đến 10–12 năm.

1.5 Giá trị kinh tế và môi trường khi áp dụng tự động hóa

So với xếp bao thủ công, việc đầu tư hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi mang lại lợi ích rõ rệt:

- Giảm chi phí nhân công 60–70%.

- Giảm tổn thất bao rách, vỡ do va chạm xuống dưới 0,2%.

- Giảm bụi phát tán trong khu vực xếp hàng 50–60%.

- Tăng hiệu suất vận hành kho bãi nhờ chuẩn hóa kích thước pallet và chiều cao xếp.

Một nhà máy có công suất 300 tấn/ngày chỉ cần 2 người vận hành giám sát thay vì 12–15 người trước đây, tiết kiệm hơn 1 tỷ đồng chi phí lao động mỗi năm, đồng thời nâng cao an toàn lao động và điều kiện làm việc.

1.6 Tầm quan trọng của ETEK trong việc triển khai hệ thống

ETEK là đơn vị tiên phong cung cấp giải pháp hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi, tích hợp tự động hóa với phần mềm giám sát thông minh.

Với khả năng thiết kế module theo yêu cầu (bao 25kg, 50kg, 1 tấn), hệ thống của ETEK có thể tùy chỉnh theo mặt bằng, tốc độ đóng bao, loại pallet, hoặc phương án logistics cụ thể.

Ngoài phần cứng (băng tải, robot, cơ cấu gắp), ETEK còn cung cấp phần mềm điều khiển SCADA – ETEK SmartPack, cho phép người vận hành giám sát toàn bộ trạng thái thiết bị, cảnh báo lỗi, và truy xuất lịch sử sản xuất.

Sự xuất hiện của hệ thống này đánh dấu bước ngoặt lớn trong quá trình tự động hóa đóng bao tải lớn cho ngành nông nghiệp, mang lại năng suất, độ chính xác và độ tin cậy vượt trội.

2.1 Cấu trúc tổng thể của hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi

Hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi được thiết kế dạng module, tích hợp nhiều cụm thiết bị hoạt động đồng bộ, có thể tùy biến theo năng suất, diện tích mặt bằng và loại bao.

Một dây chuyền đầy đủ thường bao gồm các bộ phận chính:

- Cụm tiếp nhận và định vị bao tải lớn.

- Băng tải chuyển bao (băng tải PVC, con lăn hoặc xích tấm).

- Cảm biến kiểm tra trọng lượng và chiều cao bao.

- Robot hoặc cánh tay gắp bao.

- Bộ định vị pallet tự động và cơ cấu căn chỉnh.

- Bộ xếp lớp và ép chặt bao.

- Hệ thống bọc màng PE hoặc quấn màng co.

- Hệ thống xuất pallet và điều phối bằng xe nâng hoặc AGV.

Toàn bộ khung máy được chế tạo bằng thép CT3 hoặc inox 304, sơn tĩnh điện chống ăn mòn, chịu được môi trường bụi mịn và độ ẩm cao đặc trưng của ngành nông nghiệp. Các chi tiết truyền động đều dùng bạc đạn NSK, vòng bi SKF, dây đai PU chịu tải ≥ 1.000 N.

2.2 Cụm tiếp nhận và định vị bao tải lớn

Đây là vị trí đầu tiên tiếp nhận bao 25kg hoặc bao 50kg sau khi ra khỏi máy đóng bao.

Các bao được đưa lên băng tải cao su hoặc con lăn truyền động motor có cảm biến quang học nhận diện. Khi bao đến vị trí cân, cảm biến tải trọng (loadcell) xác định khối lượng thực tế. Nếu sai số vượt quá ±100g, hệ thống tự động loại bao ra khỏi dây chuyền qua cơ cấu gạt khí nén.

Cụm định vị sử dụng bộ căn chỉnh hai trục servo (X–Y) đảm bảo bao nằm đúng hướng, song song với khung xếp. Sai lệch vị trí đầu – đuôi bao không vượt quá ±3 mm, đảm bảo độ chính xác cao khi robot gắp.

Các cảm biến định vị (Keyence hoặc Sick) hoạt động ở chế độ quét liên tục, tần số 500 Hz, phù hợp với tốc độ băng tải 20–25 m/phút.

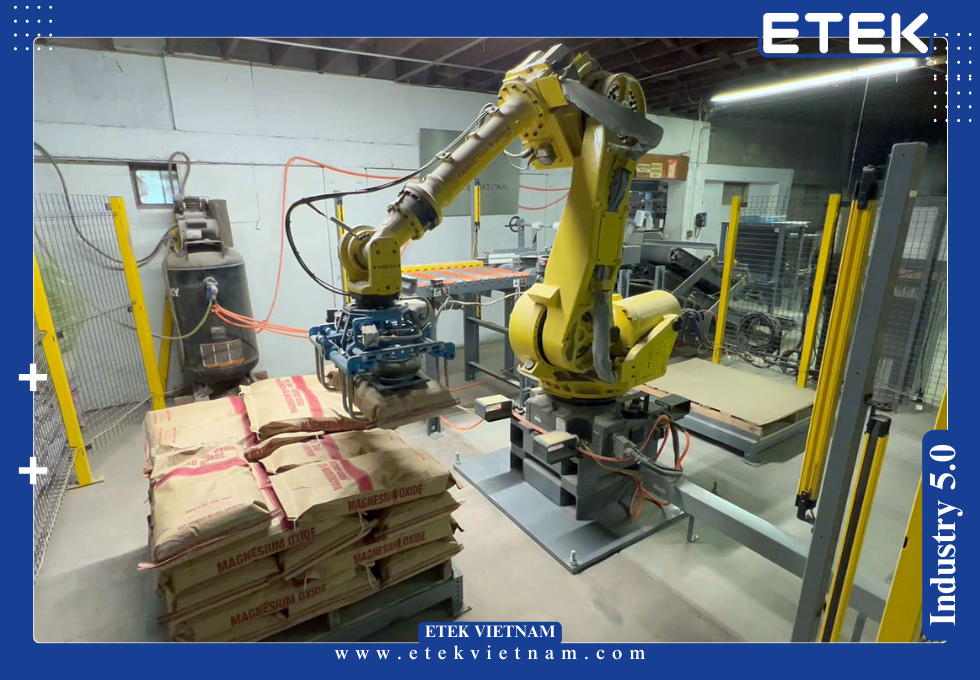

2.3 Cụm robot gắp bao và nguyên lý hoạt động

Cốt lõi của hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi là robot xếp bao tải lớn.

Tùy theo yêu cầu công suất, có hai dạng cấu hình chính:

- Robot 4 trục SCARA hoặc Delta, tốc độ cao, phù hợp với dây chuyền dưới 1.200 bao/giờ.

- Robot 5–6 trục (FANUC, ABB, KUKA), tầm với 2.800–3.200 mm, tải trọng 100–200 kg, phù hợp với bao 25kg, bao 50kg, công suất đến 2.400 bao/giờ.

Cánh tay robot được lập trình theo 3–5 kiểu xếp: đan xen (cross pattern), song song (parallel), hoặc kiểu lồng khối (block stack).

Đầu gắp có thể là dạng gắp cơ khí, hút chân không (vacuum gripper) hoặc móng kẹp khí nén tùy chất liệu bao. Ví dụ, với bao PP trơn, đầu hút chân không có lực hút 0,6–0,8 bar; với bao giấy Kraft hoặc bao dệt sần, gắp cơ khí hiệu quả hơn, lực kẹp tối đa 150–200 N.

Robot được điều khiển bởi PLC Siemens S7-1500, kết nối với bộ điều khiển servo qua Profinet. Chu kỳ di chuyển trung bình 2–3 giây/bao, độ chính xác định vị ±2 mm.

Hệ thống camera 2D/3D hỗ trợ phát hiện hướng bao, nhận dạng ký hiệu in trên bao (mã QR, mã sản phẩm), giúp sắp xếp đúng chủng loại khi nhiều dòng sản phẩm đóng bao song song.

2.4 Cụm định vị pallet và cơ cấu căn chỉnh

Khi robot gắp bao, cụm định vị pallet tự động đưa pallet trống vào vị trí xếp. Pallet có thể là loại gỗ, nhựa HDPE hoặc sắt sơn tĩnh điện, kích thước chuẩn 1.000×1.200 mm hoặc 1.100×1.100 mm.

Cơ cấu đẩy pallet sử dụng xích kéo dẫn động servo, tốc độ 15–20 m/phút, có cảm biến từ giám sát vị trí dừng chính xác ±1 mm.

Để đảm bảo ổn định, khung pallet được ép chặt bằng xi-lanh khí nén đôi (lực ép 1.500 N), giúp bao không trượt trong quá trình xếp.

Sau khi hoàn tất một lớp, bàn ép chặt sẽ hạ xuống 10–15 mm, đảm bảo mặt phẳng đồng đều, tối ưu chiều cao tổng thể pallet.

Hệ thống này đặc biệt hữu ích khi xếp bao 50kg, vì sai số nhỏ trong từng lớp có thể gây nghiêng hoặc sụp khối pallet nếu không ép cân.

2.5 Cụm xếp lớp và định hình khối pallet

Cấu trúc xếp lớp thường gồm 5–10 lớp, tổng chiều cao 1.200–1.600 mm tùy loại bao 25kg, bao 50kg.

Mỗi lớp bao được sắp theo mẫu định sẵn để đạt độ ổn định cơ học cao nhất. Phần mềm điều khiển cho phép chọn mẫu xếp chỉ bằng một thao tác trên màn hình cảm ứng HMI.

Khi hoàn tất, bộ ép thủy lực nhẹ (lực 2.000–3.000 N) sẽ nén toàn khối để giảm khe hở, sau đó pallet được bọc bằng màng PE co giãn 23 µm bằng máy quấn tự động tốc độ 20 vòng/phút.

Tốc độ hoàn thiện một pallet 1.000 kg trung bình 50–60 giây, nhanh gấp 3–4 lần phương pháp thủ công.

Ngoài ra, hệ thống còn tích hợp bộ đếm lớp và kiểm tra chiều cao bằng cảm biến laser (sai số ±5 mm), tránh lỗi xếp thiếu lớp hoặc lệch tầng.

2.6 Cụm băng tải xuất hàng và khu vực lưu trữ pallet

Sau khi quấn màng, pallet được đẩy ra băng tải con lăn xích đôi, truyền động motor giảm tốc 1,5–2,2 kW, có cơ cấu định vị dừng bằng cảm biến tiệm cận.

Tùy thiết kế, hệ thống có thể liên kết với:

- Băng tải chuyển sang kho thành phẩm,

- Bộ phận dán nhãn tự động,

- Robot xe nâng AGV vận chuyển về khu vực lưu trữ,

- Hoặc kho thông minh AS/RS với kệ tự động.

Khi kết hợp với phần mềm quản lý kho WMS, mỗi pallet sau khi hoàn tất sẽ được gắn mã QR ghi nhận số bao, khối lượng, thời gian đóng gói và vị trí lưu trữ.

Điều này giúp tối ưu hóa logistics, giảm sai sót trong xuất hàng, đặc biệt đối với ngành phân bón – thức ăn chăn nuôi, nơi cùng lúc có thể lưu kho hàng trăm tấn bao tải lớn.

2.7 Hệ thống điều khiển và giám sát trung tâm

Toàn bộ hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi được vận hành qua tủ điều khiển trung tâm PLC – HMI, có các thành phần:

- Bộ PLC Siemens, Mitsubishi hoặc Omron, CPU tốc độ 125 µs/chu kỳ quét.

- Màn hình cảm ứng HMI 10–15 inch giao diện song ngữ, hiển thị sơ đồ mô phỏng 3D vị trí bao và pallet.

- Mạch an toàn SIL2, công tắc khẩn E-stop tại mọi vị trí vận hành.

- Module truyền thông Ethernet/IP hoặc Profinet kết nối SCADA để theo dõi tình trạng từng động cơ, cảm biến, van khí nén.

Phần mềm SCADA (ETEK SmartPack) cho phép:

- Theo dõi sản lượng theo ca, theo ngày, theo sản phẩm.

- Ghi nhận thời gian dừng máy, phân loại nguyên nhân (mechanical, electrical, operator).

- Kết nối dữ liệu lên hệ thống MES/ERP.

- Phát cảnh báo sớm qua email hoặc SMS khi lỗi vượt ngưỡng.

Nhờ tự động hóa hoàn toàn, chỉ cần 1 nhân viên giám sát có thể quản lý toàn bộ dây chuyền 3–5 robot, năng suất hơn 100 tấn/ca.

2.8 Cấu trúc cơ khí chịu tải cao và thiết kế chống bụi

Trong môi trường bụi mịn của ngành nông nghiệp, thiết kế cơ khí được ưu tiên chống bám bụi, chống rung và dễ vệ sinh:

- Khung máy dạng hàn tổ hợp, gia công CNC, sai số lắp ghép ≤ 0,1 mm/m.

- Vít me bi TBI, trục dẫn hướng LM chịu tải động 1.200 kgf.

- Hệ thống truyền động kín bằng dây đai răng PU, tránh dầu mỡ rơi vào bao.

- Tủ điện đạt chuẩn IP54–IP65, có bộ lọc bụi than hoạt tính.

- Đường ống khí nén và dây tín hiệu đi âm trong khung, giảm nguy cơ hư hại do va chạm.

Đặc biệt, hệ thống được thiết kế để chịu rung động ≤ 1,5 mm biên độ ở tần số 50 Hz, đảm bảo ổn định khi robot hoạt động liên tục 24/7.

Các khớp nối, bạc đạn được bôi trơn tự động định kỳ 500 giờ vận hành bằng mỡ khô gốc PTFE, phù hợp môi trường có bụi mịn và phân bón ăn mòn nhẹ.

2.9 Nguyên lý hoạt động tổng thể của hệ thống xếp pallet

Nguyên lý vận hành của hệ thống diễn ra theo trình tự:

- Bao sau khi được máy đóng bao tải lớn cân định lượng xong sẽ di chuyển trên băng tải đến vị trí kiểm tra trọng lượng.

- Cảm biến xác nhận đúng khối lượng – đúng vị trí, tín hiệu gửi về PLC.

- Robot gắp bao theo tọa độ định sẵn, xoay – di chuyển – đặt vào vị trí trên pallet.

- Sau khi hoàn thành một lớp, bàn ép nén nhẹ để ổn định, robot chuyển sang lớp tiếp theo.

- Khi đủ số lớp, hệ thống quấn màng tự động và đẩy pallet ra khỏi khu vực xếp.

- Pallet hoàn thiện được đưa đến khu vực lưu trữ hoặc khu vực xuất hàng.

Toàn bộ chu trình được đồng bộ hóa bằng thuật toán điều khiển PID và giám sát bằng cảm biến vị trí, cảm biến quang, cảm biến trọng lượng.

Thời gian phản hồi trung bình của hệ thống ≤ 200 ms, đảm bảo hoạt động trơn tru, liên tục và an toàn.

2.10 Tính linh hoạt và khả năng mở rộng

Một ưu điểm nổi bật của hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi là khả năng mở rộng mô-đun:

- Có thể tích hợp thêm 1–4 robot hoạt động song song để tăng công suất.

- Dễ dàng thay đổi kích thước bao (10–50kg) chỉ bằng cài đặt trên HMI.

- Cho phép sử dụng nhiều loại pallet khác nhau mà không cần thay đổi cơ khí.

- Có thể nâng cấp thêm bộ quét mã QR tự động, máy in nhãn nhiệt, hoặc băng tải kết nối kho tự động.

Nhờ cấu trúc mở, doanh nghiệp có thể triển khai theo giai đoạn – đầu tư từng phần mà vẫn đảm bảo tương thích tổng thể về sau.

3.1 Thông số kỹ thuật điển hình của hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi

Hệ thống xếp pallet được thiết kế linh hoạt theo quy mô nhà máy và loại bao tải lớn. Dưới đây là bộ thông số kỹ thuật tiêu chuẩn được áp dụng cho dây chuyền công suất trung bình đến lớn (20–60 tấn/giờ):

| Hạng mục | Thông số tham chiếu | Ghi chú kỹ thuật |

| Công suất xếp bao | 1.200 – 2.400 bao/giờ | Tùy loại robot (4–6 trục) |

| Tải trọng bao | bao 25kg, bao 50kg | Sai số ±0,05 kg |

| Chiều cao pallet | 1.000 – 1.600 mm | 5–10 lớp xếp |

| Kích thước pallet | 1.000×1.200 mm / 1.100×1.100 mm | Chuẩn châu Âu hoặc tùy chỉnh |

| Tốc độ băng tải cấp bao | 20 – 25 m/phút | Motor giảm tốc 1,5–2,2 kW |

| Tốc độ quấn màng | 15 – 25 vòng/phút | Độ căng điều khiển tự động |

| Độ chính xác định vị bao | ±2 mm | Cảm biến quang – servo encoder |

| Công suất robot | 3 – 7 kW (mỗi robot) | Servo 4–6 trục, mô-men xoắn 150–250 Nm |

| Thời gian hoàn tất 1 pallet | 45 – 60 giây | Tùy số lớp và mẫu xếp |

| Mức tiêu thụ điện toàn hệ thống | 10 – 18 kWh/giờ | Có chế độ tiết kiệm năng lượng |

| Áp suất khí nén yêu cầu | 0,5 – 0,7 MPa | Van SMC hoặc Festo |

| Cấp bảo vệ điện | IP54 – IP65 | Chống bụi mịn, ẩm và rung |

| Mức ồn vận hành | ≤ 70 dB | Tiêu chuẩn ISO 11202 |

| Nhiệt độ làm việc | 0 – 45°C | Độ ẩm 30–95% RH |

| Hệ thống điều khiển | PLC Siemens / Omron / Mitsubishi | Tích hợp SCADA – ETEK SmartPack |

| Giao diện vận hành | HMI cảm ứng 10–15 inch | Song ngữ Việt – Anh |

| Kết nối dữ liệu | Ethernet/IP – Profinet – Modbus TCP | Cho phép liên kết ERP/WMS |

| Thời gian bảo trì định kỳ | 500 – 1.000 giờ hoạt động | Bôi trơn tự động PTFE |

| Tuổi thọ thiết bị | ≥ 10 năm | Với 2 ca/ngày, 6 ngày/tuần |

Tất cả các thiết bị chính như robot, motor, cảm biến, bộ điều khiển đều đạt chứng nhận CE, RoHS và tiêu chuẩn an toàn công nghiệp châu Âu EN ISO 10218-1:2011.

3.2 Hiệu suất vận hành và chỉ số OEE

Hiệu quả hoạt động của hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi được đánh giá thông qua chỉ số OEE (Overall Equipment Effectiveness) – tổng hợp khả dụng, hiệu suất và chất lượng:

| Thành phần OEE | Giá trị trung bình | Yếu tố ảnh hưởng |

| Availability (Khả dụng) | ≥ 95% | Hệ thống dự đoán bảo trì, thiết kế module dễ thay thế |

| Performance (Hiệu suất) | ≥ 90% | Servo, cảm biến tốc độ cao, đồng bộ PLC–robot |

| Quality (Chất lượng) | ≥ 99% | Kiểm tra trọng lượng, phát hiện lỗi bao rách tự động |

→ OEE tổng thể đạt 85–90%, vượt xa mức trung bình của các dây chuyền thủ công (40–50%).

Một hệ thống công suất 2.000 bao/giờ có thể xử lý:

- 100 tấn phân bón/ngày hoặc 80 tấn thức ăn chăn nuôi/ngày;

- Giảm hỏng bao do rơi vỡ từ 2–3% xuống dưới 0,2%;

- Giảm thời gian dừng máy ngoài kế hoạch 50% nhờ hệ thống cảnh báo sớm.

Ngoài ra, phần mềm SCADA ghi nhận tự động thời gian vận hành, số lượng pallet hoàn tất, tốc độ trung bình, tỷ lệ lỗi, giúp nhà máy có báo cáo năng suất và KPI theo ca, ngày, tuần, tháng.

3.3 Tiêu chuẩn kỹ thuật và an toàn máy móc

Hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi tuân thủ đồng thời các tiêu chuẩn Việt Nam và quốc tế:

Về an toàn cơ khí:

- ISO 14120:2015 – Yêu cầu về tấm chắn bảo vệ máy móc.

- ISO 12100:2010 – Nguyên tắc thiết kế an toàn máy.

- ISO 13849-1:2015 – Hệ thống điều khiển an toàn, mức PL=d.

- EN 415-10:2014 – Tiêu chuẩn máy đóng gói tự động.

- TCVN 7383-1:2004 – Robot công nghiệp, yêu cầu an toàn.

Về an toàn điện và điều khiển:

- IEC 60204-1:2018 – Yêu cầu về thiết bị điện trong máy móc.

- IEC 61508 – Chức năng an toàn (SIL2 – SIL3).

- CE / RoHS / UL – Đảm bảo không chứa chất độc hại và an toàn xuất khẩu.

Về an toàn môi trường làm việc:

- ISO 14001:2015 – Quản lý môi trường.

- QCVN 19:2009/BTNMT – Giới hạn nồng độ bụi trong không khí công nghiệp.

- ISO 50001:2018 – Quản lý năng lượng, tối ưu điện năng tiêu thụ.

Ngoài ra, toàn bộ hệ thống xếp pallet được trang bị hàng rào bảo vệ cơ khí, cảm biến an toàn (safety light curtain) và công tắc khóa liên động, đảm bảo người vận hành không thể tiếp cận khu vực robot khi máy đang hoạt động.

3.4 Tiêu chuẩn môi trường, bụi và độ ồn trong ngành nông nghiệp

Do hoạt động trong môi trường bụi mịn cao, hệ thống phải đảm bảo không chỉ độ bền cơ học mà còn khả năng duy trì điều kiện làm việc an toàn:

- Nồng độ bụi tổng (TSP): ≤ 10 mg/m³

- Nồng độ bụi mịn (PM2.5): ≤ 2 mg/m³

- Mức ồn trung bình tại 1 m: ≤ 70 dB(A)

- Nhiệt độ vỏ tủ điện khi hoạt động liên tục 24/7: ≤ 45°C

- Tốc độ luân chuyển không khí trong vùng robot: 20–25 lần/giờ.

Để đạt được các chỉ số trên, hệ thống được trang bị máy hút bụi trung tâm công suất 7.500 m³/h, ống dẫn khí inox φ300 mm có bộ lọc HEPA cấp H13, hiệu suất lọc ≥ 99,95%.

Ngoài ra, các quạt hút được điều khiển bằng biến tần (VFD), giúp giảm 10–15% điện năng tiêu thụ so với hệ thống thông gió cố định.

3.5 Tiêu chuẩn năng lượng và tiết kiệm điện

Trong bối cảnh chi phí năng lượng ngày càng cao, hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi được tối ưu hóa về điện năng, khí nén và nhiệt thải:

- Biến tần (VFD) điều khiển tốc độ băng tải, motor robot và quạt hút, giúp giảm 20–25% điện năng.

- Chế độ nghỉ tự động (Standby Mode): khi không có bao trên băng tải > 60 giây, robot chuyển sang chế độ chờ, tiêu thụ điện giảm 70%.

- Đèn LED công nghiệp tiết kiệm năng lượng, tuổi thọ 30.000 giờ, giảm nhiệt tỏa ra môi trường.

- Phần mềm điều khiển năng lượng ETEK SmartEnergy thống kê theo thời gian thực, cảnh báo tiêu thụ vượt mức chuẩn.

Với công suất vận hành 10 kW/h, mỗi dây chuyền tiết kiệm trung bình 3.500 – 4.000 kWh/năm, tương đương giảm 2,5–3 tấn CO₂/năm, đáp ứng tiêu chuẩn ISO 50001:2018.

3.6 Tiêu chuẩn chất lượng và vật liệu chế tạo

Các bộ phận của hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi được chế tạo từ vật liệu đạt tiêu chuẩn công nghiệp:

| Bộ phận | Vật liệu chế tạo | Tiêu chuẩn áp dụng |

| Khung máy | Thép CT3 sơn tĩnh điện hoặc inox 304 | ASTM A240 / JIS G4304 |

| Băng tải | PVC/PU chống mài mòn | FDA – RoHS |

| Con lăn | Thép mạ kẽm φ60–89 mm | DIN 2394 |

| Đầu gắp robot | Hợp kim nhôm 6061 hoặc inox 304 | ISO 2768 |

| Xi-lanh khí nén | Hãng SMC / Festo | ISO 15552 |

| Motor – hộp số | SEW, Siemens | IEC 60034 |

| Cảm biến | Keyence, Sick, Omron | CE / RoHS |

| Tủ điện | Thép sơn tĩnh điện, IP65 | IEC 60529 |

Tất cả các bề mặt tiếp xúc bao được xử lý nhẵn bóng Ra ≤ 0,8 µm, hạn chế bám bụi và dễ vệ sinh.

3.7 Tiêu chuẩn phần mềm và truyền thông dữ liệu

Phần mềm điều khiển được lập trình trên nền TIA Portal, GX Works hoặc Sysmac Studio, tuân thủ tiêu chuẩn lập trình PLC IEC 61131-3.

Hệ thống truyền thông sử dụng:

- Profinet / Ethernet/IP cho kết nối nội bộ PLC – robot – HMI.

- Modbus TCP/IP cho kết nối với hệ thống giám sát nhà máy.

- OPC UA cho truyền dữ liệu lên ERP, WMS, hoặc điện toán đám mây (cloud).

Các gói phần mềm tích hợp bao gồm:

- ETEK SmartPack: điều khiển và giám sát xếp pallet.

- ETEK SmartEnergy: theo dõi tiêu thụ điện – khí nén.

- ETEK Maintenance Hub: quản lý bảo trì định kỳ và cảnh báo lỗi tự động.

Dữ liệu được mã hóa AES-256, đáp ứng chuẩn bảo mật công nghiệp IEC 62443, đảm bảo an toàn tuyệt đối khi truy cập từ xa.

3.8 Tiêu chuẩn an toàn vận hành và đào tạo nhân sự

Để vận hành hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi đúng quy định, người điều khiển phải tuân thủ các hướng dẫn an toàn:

- Khu vực robot được bao quanh bởi hàng rào thép cao ≥ 1,8 m, có cửa khóa liên động an toàn.

- Hệ thống cảm biến an toàn hồng ngoại (Safety Light Curtain) khoảng cách phát hiện 10–15 m.

- Nút dừng khẩn cấp (Emergency Stop) bố trí tại mỗi cụm băng tải và bảng điều khiển.

- Hệ thống UPS dự phòng cho PLC và SCADA duy trì tối thiểu 10 phút khi mất điện.

- Tất cả nhân viên vận hành phải qua đào tạo 40 giờ, gồm an toàn điện, khí nén, cơ khí, và quy trình khởi động – dừng máy khẩn.

ETEK cung cấp tài liệu hướng dẫn vận hành (SOP), bản vẽ sơ đồ điện, khí nén, lập trình PLC, cùng sổ tay hướng dẫn bảo trì bằng tiếng Việt.

3.9 Kiểm định, chứng nhận và hồ sơ kỹ thuật bàn giao

Trước khi đưa vào hoạt động, hệ thống được kiểm định theo quy trình nghiêm ngặt:

- Kiểm tra cơ khí: độ thẳng, độ song song, mối hàn, sai số vị trí robot.

- Kiểm tra điện – điều khiển: chức năng E-stop, interlock, an toàn cảm biến.

- Kiểm tra năng suất thực tế: tốc độ xếp, thời gian chu kỳ, độ chính xác định vị.

- Kiểm tra độ ồn và rung: đo tại 1 m theo chuẩn ISO 11202, ISO 10816.

Sau khi hoàn tất, ETEK bàn giao hồ sơ kỹ thuật gồm:

- Sơ đồ nguyên lý điện, khí nén, điều khiển.

- Bản vẽ 2D/3D của hệ thống.

- Bảng thông số thiết bị chi tiết.

- Hướng dẫn bảo trì định kỳ và nhật ký vận hành.

- Chứng nhận xuất xưởng CE/CO/CQ.

4.1 Lợi ích kỹ thuật và vận hành của hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi

Việc triển khai hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi mang lại bước nhảy vọt về hiệu suất, độ ổn định và an toàn sản xuất. So với mô hình thủ công hoặc bán cơ giới, hệ thống tự động giúp:

- Duy trì tốc độ xếp ổn định 1.200 – 2.400 bao/giờ, tương đương 60 – 120 tấn/giờ.

- Giảm sai số vị trí xếp bao còn ±2 mm, đảm bảo khối pallet vuông, chắc, không nghiêng đổ.

- Tỷ lệ lỗi cơ học (rơi bao, kẹt bao, lệch vị trí) < 0,3%, trong khi phương pháp thủ công thường vượt 3–5%.

- Tăng tuổi thọ bao nhờ lực ép và lực gắp được kiểm soát chính xác, hạn chế biến dạng hoặc rách mép.

Hệ thống sử dụng bộ điều khiển PID động học để đồng bộ tốc độ robot – băng tải – bàn nén, đảm bảo không có va chạm trong chu kỳ hoạt động.

Nhờ vậy, dây chuyền có thể vận hành liên tục 24/7 trong môi trường bụi mịn, nhiệt độ cao, độ ẩm lớn mà không cần dừng máy thường xuyên.

Độ khả dụng hệ thống (Availability) đạt ≥ 95%, giúp nhà máy giảm thiểu thời gian dừng bảo trì, tăng sản lượng thực tế hơn 30% so với vận hành bán tự động.

4.2 Lợi ích tài chính và hiệu quả đầu tư (ROI)

Chi phí đầu tư cho một hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi phụ thuộc vào năng suất, cấu hình robot và mức độ tự động hóa, nhưng trung bình chỉ chiếm 10–15% tổng chi phí dây chuyền đóng bao. Tuy nhiên, hiệu quả hoàn vốn lại rất nhanh nhờ tiết kiệm nhân công, giảm hao hụt vật tư và tối ưu logistics.

Ví dụ một nhà máy công suất 100 tấn/ngày:

| Hạng mục | Trước đầu tư (thủ công) | Sau đầu tư (tự động hóa) |

| Nhân công xếp bao | 10–12 người/ca | 2 người/ca |

| Lương trung bình (8h/ca) | 400.000 VND/người | 400.000 VND/người |

| Chi phí nhân công/ngày | 4.000.000 – 4.800.000 VND | 800.000 VND |

| Tiết kiệm hàng năm (300 ngày) | ≈ 1 – 1,2 tỷ VND | — |

| Hao hụt bao rách/vỡ | 2–3% | <0,2% |

| Giá trị bao rách (50kg, 15.000 VND/bao) | ≈ 450 triệu VND/năm | <30 triệu VND/năm |

Thời gian hoàn vốn (ROI) trung bình: 12–18 tháng, nhanh hơn đáng kể so với đầu tư dây chuyền sản xuất khác.

Bên cạnh đó, hệ thống còn giúp giảm chi phí vận chuyển và lưu kho 10–15% nhờ pallet được xếp đồng đều, tận dụng tối đa thể tích container hoặc kho.

Tỷ lệ lợi nhuận gộp trên vốn đầu tư (Gross ROI) đạt 30–40%/năm – một chỉ số rất cao trong ngành nông nghiệp vốn có biên lợi nhuận thấp.

4.3 Lợi ích về an toàn lao động và sức khỏe người vận hành

Trong các nhà máy đóng bao tải lớn, công nhân thường phải nâng – hạ bao 25kg hoặc 50kg, lặp lại hàng trăm lần mỗi ca. Điều này dễ gây chấn thương cột sống, trượt đĩa đệm, hoặc mỏi cơ mãn tính.

Việc sử dụng hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi loại bỏ hoàn toàn thao tác nâng thủ công, giảm rủi ro tai nạn lao động gần như bằng 0.

Ngoài ra, môi trường chứa bụi mịn (từ phân bón NPK, cám nghiền, bột ngũ cốc) có thể gây viêm phổi, kích ứng da và bệnh nghề nghiệp. Hệ thống robot xếp pallet giúp công nhân đứng ở khu vực cách xa nguồn bụi, đồng thời bộ hút bụi trung tâm hoạt động song song trong toàn bộ chu trình.

Các chỉ số an toàn sức khỏe cải thiện rõ rệt:

- Mức tiếp xúc bụi giảm 60–70%.

- Số vụ tai nạn lao động giảm gần 90%.

- Tỷ lệ nghỉ việc vì lý do sức khỏe giảm 50%.

Như vậy, không chỉ hiệu quả kỹ thuật, mà lợi ích nhân sự – y tế – môi trường lao động cũng được nâng cao đáng kể.

4.4 Lợi ích môi trường và phát triển bền vững

Một trong những ưu điểm lớn nhất của hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi là khả năng góp phần giảm phát thải bụi và khí nhà kính trong quá trình sản xuất.

Hệ thống được thiết kế khép kín, toàn bộ bao di chuyển trong không gian kín hoặc có hút bụi trung tâm, hạn chế phát tán bụi mịn PM2.5, PM10 ra môi trường.

So với khu vực đóng bao thủ công, nồng độ bụi giảm trung bình 50–65%, đáp ứng QCVN 19:2009/BTNMT.

Ngoài ra, hệ thống còn có:

- Chế độ tiết kiệm năng lượng, tự động tắt robot, motor khi không có bao trong 60 giây.

- Thiết bị thu hồi năng lượng hãm động (regenerative braking) trên servo motor, giúp tái sử dụng năng lượng hãm, giảm điện năng tiêu thụ 8–10%.

- Vật liệu tái chế 90%, thân thiện môi trường, dễ bảo trì.

Kết hợp với ISO 14001 và ISO 50001, hệ thống góp phần giảm phát thải CO₂ khoảng 150 – 200 tấn/năm cho nhà máy công suất 100 tấn/ngày – tương đương lượng phát thải của 40 ô tô chạy 20.000 km/năm.

4.5 Lợi ích về quản lý sản xuất và chuyển đổi số

Hệ thống được trang bị phần mềm giám sát SCADA – ETEK SmartPack, cho phép người quản lý theo dõi toàn bộ dây chuyền theo thời gian thực.

Chỉ với một màn hình, có thể biết được:

- Số bao đã xếp, số pallet hoàn thành, tốc độ hiện tại.

- Thời gian dừng máy, nguyên nhân và cảnh báo lỗi.

- Năng lượng tiêu thụ từng bộ phận.

- Báo cáo OEE tự động hàng ca hoặc hàng ngày.

Dữ liệu được lưu trữ trên nền tảng điện toán đám mây, truy cập qua máy tính, điện thoại hoặc máy tính bảng.

Khi tích hợp với ERP hoặc WMS, hệ thống tự động ghi nhận thông tin từng pallet, bao gồm: mã sản phẩm, trọng lượng trung bình, ngày giờ đóng gói, ca sản xuất và vị trí lưu trữ trong kho.

Nhờ đó, doanh nghiệp:

- Giảm thời gian kiểm kê kho 80%.

- Truy xuất nguồn gốc 100% lô hàng trong vòng 30 giây.

- Loại bỏ sai sót trong giao nhận, nhầm lẫn mã hàng.

Đây chính là nền tảng cho quá trình chuyển đổi số ngành nông nghiệp, hướng tới “Nhà máy thông minh – Smart Factory”.

4.6 Ứng dụng thực tế trong ngành phân bón

Trong ngành phân bón, sản phẩm thường ở dạng hạt rời, trọng lượng lớn và mật độ sản xuất cao. Các loại bao phổ biến là bao 25kg và bao 50kg, chứa NPK, Kali, DAP hoặc phân hữu cơ vi sinh.

Hệ thống xếp pallet tự động được áp dụng sau máy đóng bao, giúp:

- Xếp 40 bao 25kg hoặc 20 bao 50kg/pallet trong 1 phút.

- Giữ khối pallet vuông, ổn định khi xếp chồng trong kho cao đến 5 tầng.

- Giảm thất thoát sản phẩm khi vận chuyển nội bộ hoặc xuất container.

Đặc biệt, với các loại phân bón sinh học có bụi mịn cao, robot được thiết kế với cơ cấu gắp kín, không hút ngược bụi, đồng thời khung robot có lớp phủ nano chống bám bụi.

Nhờ đó, nhiều nhà máy sản xuất NPK quy mô 200.000–300.000 tấn/năm tại Bình Dương, Đồng Nai, Hải Phòng đã chuyển sang sử dụng hệ thống xếp pallet tự động của ETEK, giảm 70% chi phí nhân công và tăng tốc độ xuất hàng 2,5 lần.

4.7 Ứng dụng trong ngành thức ăn chăn nuôi

Đối với thức ăn chăn nuôi, bao tải lớn thường chứa nguyên liệu dạng bột hoặc viên, dễ phát sinh bụi và tĩnh điện. Hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi được cải tiến để phù hợp với điều kiện này:

- Trang bị bộ khử tĩnh điện (Ionizer) trước khi gắp bao.

- Dây băng tải sử dụng vật liệu PU chống tĩnh điện.

- Robot hoạt động với lực gắp nhẹ hơn, tránh làm vỡ viên nén.

Kết quả vận hành thực tế cho thấy:

- Tốc độ xếp đạt 1.800 bao/giờ.

- Tỷ lệ vỡ viên giảm từ 1,2% xuống 0,1%.

- Nhiệt độ khu vực xếp giảm 3–5°C do hệ thống thông gió đối lưu.

Hệ thống này đặc biệt hữu ích cho các nhà máy có sản phẩm đa dạng (cám heo, gà, vịt, thủy sản), vì có thể chuyển đổi mẫu xếp theo mã sản phẩm trong vòng 60 giây.

4.8 Ứng dụng trong chuỗi logistics và kho tự động

Hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi có thể tích hợp trực tiếp với các giải pháp logistics hiện đại:

- Xe nâng tự động (AGV/AMR): nhận pallet hoàn tất và di chuyển về khu vực kho.

- Kho thông minh (AS/RS): xếp – dỡ pallet vào kệ tự động cao 10–15 m.

- Cổng xuất hàng tự động: mã QR xác nhận pallet, điều khiển băng tải xuất container.

Khi kết nối hệ thống SCADA với phần mềm ETEK SmartLogistics, toàn bộ luồng hàng hóa – từ đóng bao đến xuất kho – được số hóa hoàn toàn.

Điều này giúp giảm 40% thời gian chuẩn bị hàng xuất, tăng độ chính xác kiểm hàng 99,8%, đồng thời giảm thiểu rủi ro mất bao, nhầm pallet.

4.9 Lợi ích chiến lược và năng lực cạnh tranh của doanh nghiệp

Việc đầu tư hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi không chỉ là cải tiến kỹ thuật mà còn là chiến lược nâng cao năng lực cạnh tranh:

- Tăng năng suất – đáp ứng nhu cầu thị trường ngày càng lớn, đặc biệt trong mùa vụ nông nghiệp.

- Đảm bảo chất lượng đồng nhất – mỗi pallet đều đạt độ vuông chuẩn, ổn định khi vận chuyển.

- Tăng uy tín thương hiệu – nhờ quy trình đóng gói chuyên nghiệp, sạch, hiện đại.

- Thuận lợi xuất khẩu – đáp ứng yêu cầu truy xuất nguồn gốc, an toàn lao động, và tiêu chuẩn CE/ISO quốc tế.

- Giảm rủi ro vận hành – bảo trì dự đoán, cảnh báo lỗi sớm, giảm chi phí sửa chữa.

Theo thống kê của ETEK, các nhà máy sau khi ứng dụng hệ thống xếp pallet tự động đạt mức tăng trưởng doanh thu trung bình 10–15%/năm, trong khi chi phí sản xuất giảm 12–20%.

4.10 Hiệu quả tổng hợp về vận hành, tài chính, môi trường

| Chỉ tiêu | Trước đầu tư | Sau đầu tư hệ thống ETEK | Hiệu quả |

| Năng suất xếp | 400–600 bao/giờ | 1.800–2.400 bao/giờ | +300–400% |

| Nhân công/ca | 10–12 người | 2 người | -80% |

| Tỷ lệ rách bao | 2–3% | <0,2% | -90% |

| Nồng độ bụi (PM2.5) | 5 mg/m³ | 1,5–2 mg/m³ | -60% |

| Tiêu thụ điện | 22 kWh/h | 16 kWh/h | -25% |

| Thời gian hoàn vốn | — | 12–18 tháng | — |

| CO₂ phát thải | 1.200 tấn/năm | 1.000 tấn/năm | -200 tấn/năm |

Như vậy, lợi ích của hệ thống không chỉ nằm ở năng suất mà còn ở giảm chi phí vận hành, bảo vệ môi trường và nâng cao hình ảnh doanh nghiệp.

5.1 Giải pháp tổng thể – từ thiết kế, sản xuất đến vận hành thực tế

ETEK cung cấp hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi theo mô hình EPC (Engineering – Procurement – Construction) trọn gói. Điều đó có nghĩa: từ giai đoạn khảo sát, thiết kế, cung cấp thiết bị, lắp đặt, chạy thử, bàn giao, đến đào tạo và bảo trì – tất cả đều được ETEK thực hiện đồng bộ.

Nhờ quy trình khép kín này, doanh nghiệp không phải thuê nhiều nhà thầu phụ, tránh chồng chéo và giảm chi phí triển khai 15–20%.

ETEK không chỉ bán robot hay băng tải đơn lẻ mà cung cấp hệ thống đồng bộ hoàn chỉnh: từ máy đóng bao, robot gắp bao, băng tải con lăn, khung pallet, đến phần mềm điều khiển trung tâm.

Tất cả được tích hợp tự động, đảm bảo chuỗi đóng bao – xếp pallet – quấn màng – lưu kho hoạt động liền mạch, khép kín và đạt năng suất cực đại.

5.2 Công nghệ quốc tế – tối ưu cho môi trường bụi mịn và tải trọng lớn

ETEK ứng dụng công nghệ tiên tiến từ Đức, Nhật Bản và Hàn Quốc, đồng thời nghiên cứu điều chỉnh phù hợp với điều kiện sản xuất trong nước.

Các thiết bị chính gồm:

- Robot công nghiệp ABB IRB 460 / FANUC M-410iC / KUKA KR120 R3200 PA – tốc độ 2.400 bao/giờ, tải trọng gắp tối đa 120 kg.

- Cảm biến quang Keyence LR-T – phát hiện chính xác bao trong môi trường bụi.

- Bộ điều khiển PLC Siemens S7-1500 / Omron NX701 – tốc độ xử lý 0,125 µs/chu kỳ, tích hợp kết nối Ethernet/IP.

- Bộ hút bụi trung tâm H14 HEPA – lưu lượng 8.000–10.000 m³/h, loại bỏ bụi mịn PM2.5 hiệu suất 99,95%.

- Bộ quấn màng tự động ETEK WrapMaster 2200 – tốc độ 25 vòng/phút, độ căng tự điều chỉnh, phù hợp với pallet nặng 1.200–1.500 kg.

Toàn bộ thiết bị đạt chứng nhận CE, RoHS, ISO 12100, đảm bảo an toàn tuyệt đối khi vận hành trong nhà máy ngành nông nghiệp nhiều bụi mịn.

Hệ thống được thiết kế chịu tải cao, khung thép dày 5–10 mm, sơn tĩnh điện hai lớp chống ăn mòn do khí NH₃, H₂S phát sinh từ phân bón hoặc cám ẩm.

5.3 Dịch vụ kỹ thuật – hậu mãi toàn diện, hỗ trợ 24/7

ETEK duy trì đội ngũ kỹ sư cơ điện, tự động hóa và cơ khí công nghiệp túc trực tại ba trung tâm kỹ thuật (Hà Nội – Đà Nẵng – TP.HCM). Khi hệ thống gặp sự cố, kỹ sư ETEK có thể có mặt tại nhà máy trong 6–12 giờ, hoặc hỗ trợ từ xa qua hệ thống IoT ETEK SmartService.

Dịch vụ hậu mãi bao gồm:

- Bảo hành thiết bị 24 tháng, bảo trì định kỳ 2 lần/năm.

- Giám sát trực tuyến 24/7: dữ liệu vận hành (nhiệt độ motor, số chu kỳ robot, cảnh báo lỗi) được truyền về máy chủ ETEK để xử lý chủ động.

- Cung cấp linh kiện thay thế nhanh: kho phụ tùng trung tâm luôn sẵn hàng (servo, cảm biến, motor, băng tải, bộ gripper).

- Bảo hành năng suất: ETEK cam kết hiệu suất thực tế (OEE ≥ 85%), nếu thấp hơn sẽ hỗ trợ hiệu chỉnh miễn phí.

So với các nhà cung cấp khác chỉ bảo hành thiết bị, ETEK bảo hành cả năng lực vận hành và hiệu suất hệ thống, đảm bảo dây chuyền đạt công suất cam kết trong hợp đồng.

5.4 Tùy chỉnh linh hoạt theo quy mô và nhu cầu sản xuất

Không có hai nhà máy nào giống nhau, vì vậy ETEK luôn thiết kế hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi theo nhu cầu riêng:

| Quy mô | Công suất đề xuất | Cấu hình điển hình | Đối tượng phù hợp |

| Mini | 300 – 500 bao/giờ | Robot 4 trục, 1 băng tải, 1 trạm pallet | Nhà máy nhỏ, phân phối địa phương |

| Trung bình | 1.000 – 1.500 bao/giờ | Robot 5 trục, 2 băng tải, 2 trạm pallet | Nhà máy sản xuất NPK, thức ăn chăn nuôi vừa |

| Công nghiệp | 2.000 – 2.400 bao/giờ | Robot 6 trục kép, 3 trạm pallet, SCADA – MES | Nhà máy lớn, xuất khẩu, logistic tự động |

ETEK có thể tùy chỉnh:

- Mẫu xếp (song song, đan xen, xen kẽ chéo).

- Loại bao 25kg, bao 50kg, bao 1 tấn.

- Hệ thống quấn màng: co nhiệt hoặc PE căng.

- Loại pallet (gỗ, nhựa, sắt).

- Kết nối với AGV, AS/RS, hoặc xe nâng thông minh.

Việc tùy chỉnh giúp doanh nghiệp đầu tư theo từng giai đoạn mà vẫn đảm bảo khả năng mở rộng về sau – một lợi thế lớn về tài chính và chiến lược sản xuất dài hạn.

5.5 So sánh ETEK với các nhà cung cấp khác

| Tiêu chí | Nhà cung cấp khác | ETEK |

| Phạm vi cung cấp | Thiết bị rời (robot, băng tải) | Giải pháp đồng bộ từ đóng bao đến quấn màng |

| Tư vấn thiết kế | Giới hạn, không khảo sát tại nhà máy | Khảo sát – mô phỏng 3D layout – tư vấn tối ưu |

| Hậu mãi kỹ thuật | Chậm, linh kiện nhập khẩu | Hỗ trợ trong 6–12h, kho linh kiện tại VN |

| Phần mềm điều khiển | Mặc định của hãng robot | Tùy biến SCADA – ETEK SmartPack, song ngữ |

| Bảo hành | 12 tháng | 24 tháng + bảo hành hiệu suất |

| Tiết kiệm năng lượng | Không có giải pháp | Có SmartEnergy – giảm 20–25% điện năng |

| Dịch vụ mở rộng | Không hỗ trợ MES/WMS | Tích hợp chuyển đổi số – ERP, SmartLogistics |

Kết quả vận hành thực tế cho thấy, các dây chuyền dùng giải pháp ETEK có chi phí bảo trì giảm 40%, thời gian dừng máy giảm 60% và năng suất tăng 35% so với thiết bị nhập rời.

5.6 Công nghệ thông minh và chuyển đổi số cùng ETEK

Một điểm khác biệt lớn của ETEK là khả năng kết nối dữ liệu toàn hệ thống qua nền tảng ETEK SmartFactory – trung tâm điều hành số hóa dành riêng cho nhà máy ngành nông nghiệp.

Tính năng bao gồm:

- Giám sát năng suất theo thời gian thực (Realtime OEE).

- Quản lý lịch sử vận hành từng robot: số chu kỳ, giờ hoạt động, tần suất lỗi.

- Phân tích năng lượng và khí nén để tối ưu tiêu hao.

- Tự động gửi cảnh báo khi thông số vượt ngưỡng.

- Tích hợp camera AI phát hiện bao lệch, rách, hoặc rơi trong chu trình.

Nhờ kết nối SCADA – Cloud, nhà quản lý có thể theo dõi toàn bộ hệ thống qua điện thoại hoặc laptop từ bất kỳ đâu.

Đây là nền tảng giúp doanh nghiệp tiến tới mô hình “Smart Packing – Smart Warehouse – Smart Logistics”, một phần của chuyển đổi số toàn diện trong ngành phân bón – thức ăn chăn nuôi.

5.7 Đảm bảo hiệu quả kinh tế và phát triển bền vững

Khi đầu tư hệ thống từ ETEK, doanh nghiệp không chỉ nhận được thiết bị, mà còn cả giải pháp tài chính – kỹ thuật – vận hành tối ưu dài hạn:

- Giảm 15–20% chi phí năng lượng nhờ tái sử dụng điện hãm động.

- Giảm 25–30% chi phí bảo trì nhờ giám sát IoT liên tục.

- Tăng 10–15% năng suất thực tế nhờ tối ưu layout và thuật toán xếp.

- Giảm 50–60% nồng độ bụi mịn, đảm bảo môi trường sản xuất xanh sạch.

- Tăng tuổi thọ thiết bị ≥ 10 năm, nhờ sử dụng vật liệu chống ăn mòn.

ETEK không chỉ giúp doanh nghiệp có một hệ thống xếp pallet hiện đại, mà còn xây dựng chuẩn mực mới về đóng bao tải lớn tự động trong ngành nông nghiệp Việt Nam – nơi năng suất, độ tin cậy và môi trường bền vững cùng song hành.

5.8 Kết luận – Lý do doanh nghiệp nên chọn ETEK

Trong xu hướng công nghiệp hóa, việc tự động hóa khâu cuối cùng của dây chuyền đóng bao tải lớn là bước đi tất yếu giúp doanh nghiệp nâng cao năng suất, giảm chi phí, và tăng sức cạnh tranh.

Hệ thống xếp pallet ngành phân bón – thức ăn chăn nuôi của ETEK hội tụ đầy đủ yếu tố của một giải pháp hiện đại:

- Tốc độ cao, chính xác, ổn định trong môi trường bụi.

- Cấu trúc module linh hoạt, mở rộng dễ dàng.

- Công nghệ điều khiển thông minh, kết nối chuyển đổi số.

- Dịch vụ kỹ thuật, hậu mãi tận tâm và bảo hành hiệu suất rõ ràng.

Chọn ETEK đồng nghĩa với việc chọn sự tối ưu, ổn định và phát triển bền vững cho nhà máy.

Đây không chỉ là một thiết bị, mà là nền tảng tự động hóa toàn diện, giúp doanh nghiệp vững vàng trong thời kỳ 4.0 – nơi mỗi bao hàng, mỗi pallet đều được xếp bằng công nghệ chính xác, hiệu quả và đáng tin cậy.

SẢN PHẨM LIÊN QUAN:

Các dịch vụ công nghệ khác của ETEK