HỆ THỐNG XẾP PALLET NGÀNH HÓA CHẤT

Hệ thống xếp pallet ngành hóa chất là giải pháp tự động hóa đóng gói chuyên biệt, đáp ứng tiêu chuẩn an toàn nghiêm ngặt, hạn chế rò rỉ và tối ưu hóa hiệu suất xử lý bao hóa chất, thùng phuy trong môi trường sản xuất nguy hiểm, giúp doanh nghiệp nâng cao năng lực cạnh tranh.

1.1 Tổng quan ngành hóa chất và nhu cầu tự động hóa

Ngành hóa chất là một trong những lĩnh vực đòi hỏi yêu cầu khắt khe nhất về an toàn, kiểm soát rò rỉ và khả năng xử lý bao hóa chất, thùng phuy chứa dung môi, axit, hoặc kiềm mạnh. Trong môi trường dễ bay hơi và có tính ăn mòn cao, mọi sai sót dù nhỏ đều có thể dẫn đến nguy cơ cháy nổ, ô nhiễm hoặc hư hại nghiêm trọng đến thiết bị.

Trong bối cảnh công nghiệp 4.0, các nhà máy hóa chất buộc phải chuyển đổi từ mô hình xếp dỡ thủ công sang hệ thống xếp pallet ngành hóa chất tự động nhằm giảm tiếp xúc trực tiếp giữa con người và vật liệu nguy hại, đồng thời đảm bảo độ chính xác trong từng khâu đóng gói.

Hệ thống này cho phép quản lý toàn bộ quá trình – từ định vị bao hóa chất đến kiểm tra xếp pallet chống rò rỉ, kiểm soát lực nén, phân bổ tải trọng, cân bằng trọng tâm, và ghi nhận dữ liệu tự động để truy xuất nguồn gốc.

1.2 Thực trạng quy trình đóng gói trong ngành hóa chất hiện nay

Theo thống kê của Hiệp hội Công nghiệp Hóa chất Việt Nam (VCIA), hơn 60% các nhà máy vừa và nhỏ vẫn sử dụng hình thức đóng gói bán cơ giới, chủ yếu dựa vào nhân công. Điều này dẫn đến nhiều vấn đề:

- Sai lệch vị trí xếp lên tới ±10 mm khiến pallet mất ổn định khi vận chuyển.

- Tỷ lệ rò rỉ trong bao hóa chất chứa bột hoặc dung dịch ăn mòn cao tới 3–5%.

- Mức độ tiếp xúc trực tiếp giữa công nhân và hóa chất nguy hiểm còn cao, tiềm ẩn rủi ro sức khỏe nghiêm trọng.

Sự ra đời của hệ thống xếp pallet ngành hóa chất tự động giúp khắc phục triệt để các rủi ro trên. Thông qua cảm biến trọng lượng, camera 3D, robot gắp và phần mềm điều khiển thông minh, hệ thống đạt độ chính xác đến ±1 mm trong quá trình định vị thùng phuy và bao hóa chất.

1.3 Mục tiêu thiết kế của hệ thống xếp pallet chuyên dụng

Mục tiêu cốt lõi khi phát triển hệ thống xếp pallet ngành hóa chất là tạo ra giải pháp đóng gói nguy hiểm an toàn, chính xác, bền bỉ, chịu được môi trường có tính ăn mòn cao, đồng thời đạt các chuẩn quốc tế về an toàn công nghiệp.

Các mục tiêu cụ thể gồm:

- Giảm 80% tiếp xúc trực tiếp giữa người và hóa chất.

- Giảm tỷ lệ rò rỉ vật liệu xuống dưới 0,2% nhờ xếp pallet chống rò rỉ.

- Tối ưu tốc độ đóng gói đạt 400–600 đơn vị/giờ tùy loại bao hóa chất hoặc thùng phuy.

- Ứng dụng vật liệu chống ăn mòn Inox 316L, HDPE, FRP trong cấu trúc khung và băng tải.

- Tuân thủ tiêu chuẩn ATEX, CE và ISO 45001 về an toàn lao động trong môi trường nguy hiểm.

1.4 Vai trò của tự động hóa trong đóng gói hóa chất

Trong lĩnh vực sản xuất và logistics hóa chất, tự động hóa không chỉ mang ý nghĩa nâng cao năng suất mà còn là yếu tố bảo vệ con người và môi trường. Các nhà máy hiện đại đang áp dụng hệ thống xếp pallet ngành hóa chất với mức tự động hóa lên tới 95%, tích hợp robot gắp, cảm biến rò rỉ, hệ thống kiểm tra tải trọng, và phần mềm SCADA điều khiển trung tâm.

Nhờ đó, hệ thống đảm bảo:

- Độ chính xác định vị pallet ≤ ±1 mm.

- Tốc độ xử lý mỗi bao hóa chất chỉ 6–8 giây.

- Khả năng phát hiện rò rỉ sớm nhờ cảm biến khí và cảm biến khối lượng chênh lệch ±0,01 kg.

- Giảm 40% năng lượng tiêu hao so với hệ thống cơ học truyền thống.

Kết hợp IoT và dữ liệu phân tích (AI-based Leak Prediction), hệ thống có thể dự đoán điểm rò rỉ tiềm năng, cảnh báo sớm, giảm thiểu thiệt hại và chi phí bảo trì.

1.5 Cấu trúc an toàn và các lớp bảo vệ

Một hệ thống xếp pallet ngành hóa chất tiêu chuẩn bao gồm 5 lớp bảo vệ chính:

- Lớp chống rò rỉ – sử dụng sàn thu hồi bằng vật liệu FRP chống hóa chất.

- Lớp cảm biến rò rỉ – gồm cảm biến khí độc (NH₃, H₂S, Cl₂), cảm biến dung dịch và cảm biến áp suất.

- Lớp cách ly khu vực – khoang đóng gói được chia thành các vùng kín áp suất dương 15–20 Pa để tránh phát tán khí độc.

- Lớp kiểm soát robot – giới hạn vùng hoạt động bằng công nghệ LIDAR, bảo vệ người vận hành.

- Lớp cảnh báo và dừng khẩn – hệ thống Emergency Stop đạt chuẩn ISO 13850:2015.

Nhờ cấu trúc này, toàn bộ hệ thống có thể vận hành an toàn ngay cả trong môi trường chứa dung môi dễ cháy, đạt cấp chống cháy nổ Zone 1–2 theo chuẩn ATEX 2014/34/EU.

1.6 Ứng dụng trong quản lý bao hóa chất và thùng phuy

Hệ thống xếp pallet ngành hóa chất có thể xử lý đồng thời nhiều dạng bao bì khác nhau:

- Bao hóa chất dạng bột: 10–50 kg, kích thước 500×800 mm, sai số xếp chồng ≤ 3 mm.

- Thùng phuy thép hoặc nhựa HDPE: dung tích 100–250 lít, trọng lượng tối đa 300 kg/phuy.

- Can hóa chất nhỏ: 20–50 lít, xử lý theo cụm pallet 4×4.

Mỗi loại bao bì đều được nhận dạng tự động thông qua mã QR hoặc RFID, hệ thống tự động chọn chương trình xếp tương ứng: xếp chồng xen kẽ (cross pattern) hoặc xếp thẳng hàng (column pattern).

Đặc biệt, xếp pallet chống rò rỉ được thiết kế với khe hở thoát khí và khay thu hồi dung dịch rò, đảm bảo không phát tán hóa chất ra môi trường.

1.7 Hiệu quả kinh tế và an toàn môi trường

Khi áp dụng hệ thống xếp pallet ngành hóa chất, doanh nghiệp có thể đạt được:

- Hiệu suất thiết bị tổng thể (OEE) ≥ 90%.

- Giảm 70% chi phí nhân công trực tiếp.

- Giảm 50% chi phí xử lý sự cố rò rỉ hoặc hư hỏng bao bì.

- Tăng khả năng truy xuất dữ liệu nhờ hệ thống mã vạch và IoT.

Hệ thống còn góp phần giảm phát thải VOC (Volatile Organic Compounds) đến 30% và giảm rủi ro ô nhiễm không khí trong nhà xưởng.

1.8 Tiêu chuẩn và quy định liên quan

Mọi thiết kế và vận hành hệ thống xếp pallet ngành hóa chất đều tuân thủ nghiêm ngặt các quy chuẩn:

- ISO 45001:2018 – Quản lý an toàn lao động.

- ISO 14001:2015 – Quản lý môi trường.

- CE Marking – chứng nhận thiết bị an toàn châu Âu.

- ATEX 2014/34/EU – thiết bị điện dùng trong môi trường có khí nổ.

- TCVN 5507:2002 – An toàn hóa chất.

- QCVN 07:2009/BTNMT – Ngưỡng rò rỉ cho phép đối với dung môi hữu cơ.

Nhờ tuân thủ đầy đủ các tiêu chuẩn này, hệ thống được phép vận hành trong các khu vực có độ nguy hiểm cao như nhà máy sơn, thuốc trừ sâu, hóa chất tẩy rửa, hoặc xưởng pha chế dung môi.

1.9 Xu hướng phát triển và tích hợp công nghệ mới

Xu hướng hiện nay là tích hợp AI – Vision System – Robot Collaborative (Cobots) vào hệ thống xếp pallet ngành hóa chất. Các robot cộng tác có khả năng tự học chuyển động, điều chỉnh góc gắp, lực kẹp theo từng loại bao bì, giúp tăng độ chính xác lên đến ±0,5 mm.

Ngoài ra, hệ thống còn kết hợp Digital Twin – mô phỏng song song quy trình đóng gói, cho phép kỹ sư theo dõi và tối ưu từ xa qua nền tảng SCADA hoặc Cloud-based Maintenance.

Các thuật toán phân tích rủi ro (Hazard Prediction AI) được cài sẵn giúp dự báo khả năng rò rỉ hoặc sụp đổ pallet khi quá tải, giảm thiểu tai nạn lao động và thiệt hại sản phẩm.

1.10 Tác động đến chuỗi cung ứng hóa chất

Sự xuất hiện của hệ thống xếp pallet ngành hóa chất không chỉ cải thiện khâu đóng gói mà còn thay đổi toàn bộ chuỗi logistics. Pallet được xếp đồng đều, tải trọng phân bổ cân bằng, giúp robot hoặc xe nâng tự hành (AGV/AMR) vận chuyển dễ dàng hơn, giảm 20–30% thời gian lưu kho.

Dữ liệu từ hệ thống được kết nối trực tiếp với phần mềm WMS và ERP, đảm bảo truy xuất từng bao hóa chất và thùng phuy, đồng thời giám sát trạng thái hàng hóa trong toàn bộ chuỗi cung ứng, từ kho đến container vận tải.

2.1 Cấu hình tổng thể của hệ thống xếp pallet ngành hóa chất

Một hệ thống xếp pallet ngành hóa chất tiêu chuẩn được thiết kế theo cấu trúc module, bao gồm 7 khối chức năng chính, được kết nối liên hoàn để đảm bảo quy trình đóng gói nguy hiểm diễn ra an toàn và chính xác tuyệt đối:

- Hệ thống tiếp nhận và định vị bao hóa chất, thùng phuy.

- Băng tải chuyển hướng và phân loại sản phẩm theo khối lượng.

- Robot xếp pallet (robot công nghiệp hoặc robot cộng tác).

- Cụm xếp pallet chống rò rỉ có khay thu hồi và lớp sàn cách ly.

- Hệ thống quấn màng, cố định pallet.

- Hệ thống cân và kiểm tra tải trọng.

- Khu vực lưu trữ và giao nhận pallet tự động (AGV – WMS).

Toàn bộ quá trình được điều khiển bằng PLC Siemens S7-1500, giám sát qua phần mềm SCADA WinCC hoặc Ignition, cho phép điều khiển từ xa và thu thập dữ liệu vận hành theo thời gian thực.

Đặc biệt, hệ thống đáp ứng mức tự động hóa từ 85% đến 98%, có thể tích hợp IoT, AI-based camera để phát hiện lỗi bề mặt bao hóa chất hoặc vết rò trên thùng phuy trước khi xếp lên pallet.

2.2 Hệ thống tiếp nhận và định vị bao hóa chất

Cụm tiếp nhận là điểm khởi đầu của hệ thống xếp pallet ngành hóa chất, nơi bao hóa chất hoặc thùng phuy được đưa từ dây chuyền chiết rót sang khu vực đóng gói.

Thiết bị gồm:

- Băng tải con lăn Inox 316L, chiều rộng 600–1.200 mm, chịu tải 200 kg/m.

- Cảm biến nhận dạng sản phẩm SICK hoặc Keyence, sai số đo kích thước ±1 mm.

- Cơ cấu căn chỉnh vị trí servo drive tốc độ 1.500 mm/s.

- Hệ thống camera 3D (Basler hoặc Cognex) nhận dạng hình dạng bao hoặc thùng, tự động chọn chương trình xếp phù hợp.

Trong môi trường có hơi dung môi, các cảm biến và động cơ được đặt trong vỏ chống cháy nổ đạt cấp bảo vệ IP65 – IP68, tuân thủ tiêu chuẩn ATEX Zone 1.

Nhờ đó, hệ thống có thể xử lý đồng thời các loại bao 25–50 kg, thùng phuy 200 lít, hoặc can hóa chất nhỏ mà không cần đổi đầu gắp thủ công.

2.3 Băng tải chuyển hướng và phân loại sản phẩm

Sau khi định vị, bao hóa chất sẽ được chuyển qua cụm phân loại để tách dòng theo loại vật liệu, khối lượng hoặc mã sản phẩm.

Cấu trúc gồm:

- Băng tải PVC kháng hóa chất, bề dày 5 mm, khả năng chịu nhiệt 80°C.

- Cảm biến cân động (Dynamic Weighing Sensor) độ chính xác ±0,05 kg.

- Van khí nén SMC điều khiển chặn hướng sản phẩm, thời gian phản ứng < 50 ms.

Tại đây, phần mềm SCADA ghi nhận toàn bộ dữ liệu mã lô, số lượng bao hóa chất, trọng lượng, sai số, và tự động loại bỏ những bao vượt quá giới hạn khối lượng cho phép.

Bộ phận phân loại được bao phủ bằng tấm che Polycarbonate trong suốt dày 6 mm, đảm bảo người vận hành có thể quan sát nhưng vẫn an toàn trước hơi dung môi và bụi hóa chất bay ra.

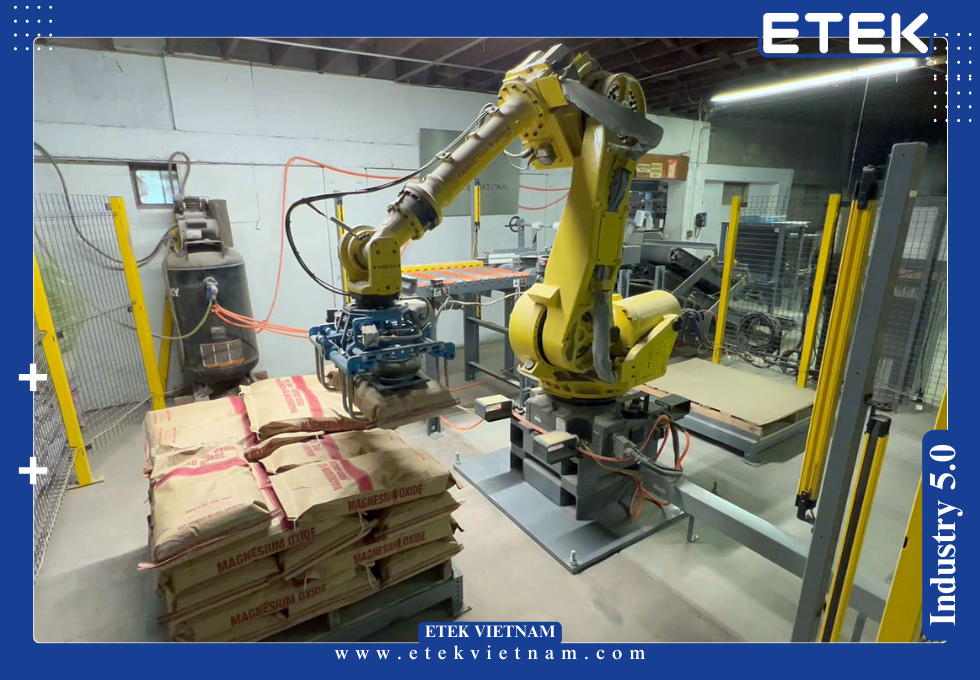

2.4 Robot xếp pallet và đầu gắp chuyên dụng

Trung tâm của hệ thống xếp pallet ngành hóa chất là robot xếp hàng – bộ phận quyết định hiệu suất và độ chính xác của toàn dây chuyền.

Các cấu hình thường dùng gồm:

- Robot ABB IRB 660 hoặc FANUC M-410iC, 4 trục, tải trọng 180–315 kg, tầm với 2.550 mm.

- Tốc độ lặp lại 0,3 giây/chu kỳ.

- Độ chính xác định vị ±0,5 mm.

- Mức bảo vệ IP67, chống bụi và chống dung môi.

Đầu gắp được tùy chỉnh tùy loại bao hóa chất hoặc thùng phuy:

- Gắp hút chân không (vacuum gripper) cho bao bột, độ hút 90–110 kPa.

- Kẹp cơ khí song song (mechanical gripper) cho thùng phuy hoặc can nhựa, lực kẹp 300–500 N.

- Đầu gắp hỗn hợp (hybrid gripper) tích hợp cảm biến lực và cảm biến nghiêng để đảm bảo góc đặt chính xác khi xếp pallet chống rò rỉ.

Hệ thống camera Vision 2D/3D hỗ trợ robot định vị chính xác vị trí pallet, tự động điều chỉnh góc đặt nếu pallet lệch ≤ 5 mm, giúp xếp đều, phẳng, và tối ưu không gian lưu trữ.

2.5 Cụm xếp pallet chống rò rỉ và khay thu hồi

Đây là phần quan trọng nhất trong hệ thống xếp pallet ngành hóa chất, quyết định tính an toàn môi trường.

Mỗi khay pallet được cấu tạo 3 lớp:

- Lớp trên: tấm HDPE dày 10–15 mm, chống ăn mòn axit, kiềm, dung môi.

- Lớp giữa: khung thép mạ kẽm hoặc inox 304, tải trọng chịu lực tới 2.000 kg/pallet.

- Lớp dưới: khay thu hồi rò rỉ bằng FRP (Fiber Reinforced Plastic), dung tích 50–200 lít, có ống thoát dẫn về bồn trung tâm.

Khi hệ thống phát hiện rò rỉ (qua cảm biến dung dịch độ nhạy 1 µS/cm), van điện từ sẽ mở để dẫn hóa chất rò về bể thu gom cách ly.

Nhờ cấu trúc này, tỷ lệ tràn ra sàn < 0,05%, đáp ứng QCVN 07:2009/BTNMT và tiêu chuẩn OSHA 29 CFR 1910.1200 (Mỹ).

Đối với thùng phuy, khu vực đặt pallet còn được bố trí đệm cao su EPDM chịu hóa chất, tránh trượt hoặc nứt đáy phuy trong quá trình xếp chồng.

2.6 Hệ thống quấn màng và cố định tải trọng

Sau khi bao hóa chất hoặc thùng phuy được xếp hoàn chỉnh, pallet sẽ được chuyển qua trạm quấn màng PE tự động.

Hệ thống này giúp:

- Cố định cấu trúc pallet, chống dịch chuyển trong vận chuyển.

- Ngăn hơi ẩm, bụi, dung môi tiếp xúc với sản phẩm.

Thông số kỹ thuật:

- Đường kính bàn xoay 1.650 mm, tải trọng tối đa 2.000 kg.

- Tốc độ quay 12 vòng/phút, có chế độ khởi động và dừng mềm.

- Độ căng màng điều khiển bằng biến tần, đảm bảo lực kéo đồng đều ±5%.

Ngoài ra, với xếp pallet chống rò rỉ, hệ thống sử dụng màng PE dày 25–30 µm, độ giãn 200%, có khả năng chịu hóa chất nhẹ và kháng dung môi hữu cơ.

2.7 Cụm cân kiểm tra tải trọng và phát hiện rò rỉ

Trước khi pallet được đưa ra khu vực kho, hệ thống tiến hành kiểm tra trọng lượng toàn bộ lô hàng.

Cụm cân gồm:

- Bàn cân điện tử tải trọng 2.000 kg, sai số ±0,1 kg.

- Bộ cảm biến rò rỉ khí VOC, NH₃, Cl₂, H₂S, độ nhạy 0,1 ppm.

- Bộ xử lý dữ liệu trung tâm PLC kết nối SCADA để cảnh báo tức thì.

Nếu phát hiện rò rỉ, pallet bị loại sang khu cách ly, quạt hút và van cấp khí tự động kích hoạt để duy trì áp suất dương trong khu vực.

Dữ liệu cân và cảm biến được lưu trữ trong cơ sở dữ liệu SQL, phục vụ cho truy xuất nguồn gốc sản phẩm sau này.

2.8 Hệ thống điều khiển, tự động hóa và giám sát SCADA

Hệ thống xếp pallet ngành hóa chất vận hành hoàn toàn tự động, được điều khiển bằng PLC kết hợp mạng truyền thông công nghiệp Profinet.

Các tính năng nổi bật gồm:

- Màn hình HMI cảm ứng 15″, giao diện đa ngôn ngữ.

- Giám sát toàn bộ cảm biến, robot, băng tải, và cảnh báo an toàn.

- Ghi nhận dữ liệu vận hành (trọng lượng, thời gian, vị trí, mã sản phẩm).

- Điều khiển từ xa qua hệ thống SCADA/IoT, có thể truy cập bằng máy tính hoặc điện thoại.

Hệ thống còn hỗ trợ AI Data Analytics để phân tích năng suất, dự đoán lỗi thiết bị, hoặc phát hiện sớm rò rỉ khí nhờ thuật toán học máy.

Hiệu suất vận hành (OEE) trung bình của hệ thống đạt ≥ 92%, thời gian dừng máy trung bình (MTTR) < 15 phút.

2.9 Hệ thống an toàn và phòng chống cháy nổ

Vì môi trường làm việc của hệ thống xếp pallet ngành hóa chất thường có hơi dung môi dễ cháy, toàn bộ khu vực được thiết kế đạt chuẩn phòng nổ và an toàn quốc tế:

- Tủ điều khiển: đạt chứng chỉ Ex d IIB T4 (chống cháy nổ nhóm khí B).

- Cảm biến: loại Intrinsically Safe, dòng điện hạn chế ≤ 24VDC.

- Hệ thống phun sương chữa cháy tự động, kích hoạt ở 68°C, lưu lượng 100 lít/phút.

- Cảm biến khói và cảm biến khí độc liên kết qua Modbus TCP để gửi cảnh báo về trung tâm SCADA.

- Mỗi khu vực xếp pallet đều có nút Emergency Stop đỏ, khoảng cách ≤ 10 m.

Nhờ các biện pháp này, hệ thống đạt tiêu chuẩn phòng nổ Zone 1–2, phù hợp cho các nhà máy sơn, hóa dầu, hoặc dung môi hữu cơ.

2.10 Cấu trúc cơ khí và vật liệu chế tạo

Toàn bộ kết cấu khung của hệ thống xếp pallet ngành hóa chất được chế tạo từ thép không gỉ 304 hoặc 316L, bề mặt đánh bóng Ra ≤ 0,8 µm, chống bám bụi và ăn mòn.

Một số vị trí đặc biệt (khu chứa dung môi, khu tiếp xúc axit mạnh) sử dụng vật liệu FRP hoặc PVDF.

Thông số kỹ thuật điển hình:

| Hạng mục | Thông số tham chiếu | Ghi chú |

| Khung chính | Inox 316L, dày 4–8 mm | Chống ăn mòn, bền kéo ≥ 580 MPa |

| Băng tải | PVC kháng hóa chất, nhiệt độ làm việc -10~+80°C | Mặt trên phủ lớp chống trượt |

| Bu lông – đai ốc | SUS304 | Không gỉ sét |

| Sơn phủ | Epoxy chống hóa chất, độ dày 100 µm | Khu vực không tiếp xúc trực tiếp |

| Ổ đỡ trục | Loại bọc kín, bôi trơn tự động | Tuổi thọ ≥ 20.000 h |

2.11 Nguyên lý hoạt động tổng quát

Nguyên lý vận hành của hệ thống xếp pallet ngành hóa chất gồm 8 bước tuần hoàn:

- Nhận tín hiệu từ dây chuyền chiết rót.

- Xác định loại bao hóa chất hoặc thùng phuy bằng mã RFID.

- Cân động và kiểm tra khối lượng.

- Robot gắp sản phẩm và xếp theo sơ đồ lập trình sẵn.

- Cảm biến phát hiện rò rỉ hoặc sai lệch vị trí → điều chỉnh tự động.

- Quấn màng PE bảo vệ và cố định tải trọng.

- Kiểm tra tải trọng tổng thể, rò rỉ và mã hóa pallet.

- Chuyển pallet đến khu vực lưu kho hoặc AGV vận chuyển.

Toàn bộ chu trình mất trung bình 18–22 giây/pallet, có thể đạt công suất 160–200 pallet/giờ trong điều kiện vận hành liên tục 24/7.

2.12 Cấu trúc giám sát rò rỉ và thu hồi hóa chất

Một điểm khác biệt nổi bật là khả năng tự động phát hiện và xử lý rò rỉ trong thời gian thực.

Cấu trúc hệ thống gồm:

- Cảm biến rò rỉ chất lỏng đặt tại mỗi tầng pallet (Liquid Sensor).

- Cảm biến khí độc gắn trên tường khu vực xếp.

- Bộ vi xử lý trung tâm kết nối SCADA, truyền tín hiệu qua Modbus RTU.

Khi phát hiện sự cố, hệ thống:

- Dừng toàn bộ robot và băng tải trong < 0,3 giây.

- Kích hoạt van điện từ để dẫn hóa chất về bể thu hồi FRP.

- Gửi cảnh báo bằng còi, đèn nhấp nháy và tin nhắn đến điện thoại người giám sát.

Độ tin cậy phát hiện đạt 99,8%, sai số ≤ 1 mL trong 10 giây đầu tiên.

2.13 Nguyên lý cân bằng tải trọng và ổn định pallet

Để tránh hiện tượng sụp đổ hoặc nghiêng pallet, hệ thống xếp pallet ngành hóa chất sử dụng mô-đun cân tải trọng 4 cảm biến (Load Cell) dưới mỗi góc pallet.

Các cảm biến này đo tải trọng từng góc với sai số ≤ 0,5%, giúp phần mềm điều chỉnh vị trí đặt bao hóa chất hoặc thùng phuy sao cho trọng tâm nằm đúng tâm hình học của pallet.

Hệ thống cũng tích hợp thuật toán Dynamic Balancing – tự động phân phối lại vị trí xếp dựa trên trọng lượng thực tế, đảm bảo độ lệch trọng tâm ≤ 5 mm, đặc biệt quan trọng với bao hóa chất chứa bột mịn dễ dịch chuyển.

2.14 Tích hợp AGV và kho lưu trữ tự động

Sau khi hoàn tất xếp pallet chống rò rỉ, pallet được đưa sang khu vực logistics tự động.

Hệ thống AGV/AMR (xe tự hành) có khả năng nâng 2.000 kg/pallet, di chuyển tốc độ 1,5 m/s, hoạt động 24/7.

Dữ liệu pallet được truyền về WMS (Warehouse Management System), liên kết với ERP để theo dõi vị trí, số lô, và trạng thái rò rỉ.

Nhờ vậy, toàn bộ quá trình từ đóng gói nguy hiểm đến vận chuyển được khép kín, giảm 30% thời gian lưu kho và tăng hiệu quả luân chuyển hàng hóa.

2.15 Kết luận phần cấu trúc & nguyên lý

Nhờ thiết kế module hóa, vật liệu chống ăn mòn và tích hợp cảm biến thông minh, hệ thống xếp pallet ngành hóa chất trở thành giải pháp an toàn – chính xác – ổn định hàng đầu trong ngành công nghiệp hóa chất hiện nay.

Hệ thống không chỉ đáp ứng yêu cầu đóng gói nguy hiểm mà còn mang lại giá trị vận hành bền vững, tiết kiệm năng lượng và bảo vệ môi trường.

3.1 Thông số kỹ thuật tổng quát của hệ thống xếp pallet ngành hóa chất

Một hệ thống xếp pallet ngành hóa chất tiêu chuẩn được thiết kế để xử lý đồng thời nhiều loại bao hóa chất, thùng phuy, và sản phẩm chứa dung môi. Dưới đây là các thông số kỹ thuật điển hình:

| Hạng mục | Thông số kỹ thuật | Ghi chú |

| Công suất xếp pallet | 150 – 200 pallet/giờ | Hoạt động 24/7 |

| Tải trọng mỗi pallet | Tối đa 2.000 kg | Hệ thống cân động 4 cảm biến |

| Kích thước pallet | 1.000 × 1.200 mm | Chuẩn châu Âu (EU) |

| Loại bao hóa chất | 10 – 50 kg | Dạng bột, hạt, tinh thể |

| Loại thùng phuy | 100 – 250 lít | Nhựa HDPE hoặc thép phủ Epoxy |

| Độ chính xác xếp | ±1 mm | Kiểm soát bằng camera 3D |

| Sai số cân động | ±0,05 kg | Cảm biến loadcell 4 điểm |

| Vật liệu khung | Inox 304/316L | Bề mặt Ra ≤ 0,8 µm |

| Mức tự động hóa | 85 – 98% | PLC – SCADA điều khiển trung tâm |

| Nhiệt độ làm việc | -10°C đến +60°C | Vật liệu chịu môi trường ăn mòn |

| Cấp bảo vệ | IP65 – IP68 | Chống bụi, hơi dung môi |

| Tiếng ồn vận hành | ≤ 75 dB | Đạt chuẩn ISO 11202:2010 |

Các thông số này giúp hệ thống vận hành ổn định trong điều kiện khắc nghiệt, đảm bảo an toàn cho người vận hành và tuân thủ tiêu chuẩn môi trường nghiêm ngặt của ngành hóa chất.

3.2 Thông số kỹ thuật robot và thiết bị cơ khí

Robot là trung tâm vận hành của hệ thống xếp pallet ngành hóa chất. Bảng sau thể hiện thông số chi tiết của robot và cơ cấu gắp:

| Thành phần | Thông số kỹ thuật | Ghi chú |

| Robot công nghiệp | ABB IRB 660 / FANUC M-410iC | 4 trục, tải trọng 315 kg |

| Tốc độ chu kỳ | 0,3 – 0,4 s | Tốc độ cao, giảm thời gian chờ |

| Tầm với tay gắp | 2.550 mm | Phủ toàn bộ vùng pallet |

| Độ chính xác định vị | ±0,5 mm | Kết hợp Vision 3D |

| Lực gắp | 300 – 500 N | Tùy loại bao hoặc phuy |

| Đầu gắp | Vacuum / Clamp / Hybrid | Tùy chọn theo vật liệu bao bì |

| Khả năng chịu hóa chất | 99,5% | Vật liệu phủ PTFE chống ăn mòn |

| Tuổi thọ cơ học | ≥ 40.000 h | Kiểm định CE, RoHS |

Ngoài robot, các cơ cấu truyền động (servo, xích tải, băng tải, con lăn) đều sử dụng motor IE3 tiết kiệm năng lượng, có hệ thống bôi trơn tự động, tuổi thọ vòng bi ≥ 30.000 giờ.

3.3 Thông số hệ thống cân, cảm biến và giám sát

Hệ thống xếp pallet ngành hóa chất hoạt động chính xác nhờ hàng trăm cảm biến đo lường – giám sát – an toàn, được liên kết trong mạng Profinet hoặc EtherCAT.

| Hạng mục | Thông số | Ghi chú |

| Cảm biến trọng lượng | Loadcell độ chính xác ±0,05% | Thép không gỉ bọc kín IP68 |

| Cảm biến rò rỉ dung dịch | Độ nhạy 1 µS/cm | Phát hiện 1 mL trong 5 giây |

| Cảm biến khí độc | Phát hiện NH₃, Cl₂, H₂S, VOC | Ngưỡng cảnh báo 0,1 ppm |

| Cảm biến vị trí pallet | Encoder quang học, độ phân giải 2.048 ppr | Đồng bộ servo |

| Camera 3D định vị | Độ chính xác ±1 mm | Vision Basler / Cognex |

| Cảm biến nhiệt độ – độ ẩm | Sai số ±0,2°C / ±1,5% RH | Gắn trong buồng đóng gói |

Hệ thống cảm biến được nối đất theo chuẩn IEC 60079-14, đảm bảo không phát sinh tia lửa điện trong khu vực có hơi dung môi dễ cháy.

3.4 Hiệu suất vận hành và chỉ số hoạt động

Hiệu suất tổng thể (OEE – Overall Equipment Effectiveness) của hệ thống xếp pallet ngành hóa chất đạt ≥ 92%, cao hơn 25–30% so với phương pháp thủ công.

Ba thành phần cấu thành OEE:

- Availability (Khả dụng): ≥ 95%, nhờ thiết kế module dễ thay thế và bảo trì nhanh.

- Performance (Hiệu suất): ≥ 96%, nhờ robot tốc độ cao và cân động chính xác.

- Quality (Chất lượng): ≥ 99%, kiểm soát sai số xếp ±1 mm, không biến dạng bao.

Thời gian trung bình giữa hai lần hỏng (MTBF) ≥ 2.000 giờ. Thời gian sửa chữa trung bình (MTTR) ≤ 15 phút.

Tỷ lệ lỗi rò rỉ hoặc sai vị trí xếp dưới 0,2% — mức đạt chuẩn của các hệ thống châu Âu trong xử lý đóng gói nguy hiểm.

3.5 Tiêu chuẩn an toàn và vận hành quốc tế

Để đáp ứng yêu cầu khắt khe của ngành hóa chất, hệ thống xếp pallet ngành hóa chất được thiết kế và kiểm định theo các tiêu chuẩn quốc tế sau:

- ISO 45001:2018 – Hệ thống quản lý an toàn và sức khỏe nghề nghiệp.

- ISO 12100:2010 – An toàn máy móc – Nguyên tắc thiết kế cơ bản.

- ISO 14120:2015 – Tấm chắn và hàng rào bảo vệ cơ khí.

- ISO 13850:2015 – Hệ thống dừng khẩn cấp và thiết bị bảo vệ.

- ATEX 2014/34/EU – Thiết bị điện trong môi trường có nguy cơ cháy nổ.

- CE Marking – Tiêu chuẩn bắt buộc để xuất khẩu sang EU.

- RoHS 2011/65/EU – Hạn chế chất độc hại trong linh kiện điện tử.

- UL 508A (Hoa Kỳ) – Chuẩn tủ điều khiển điện công nghiệp.

- TCVN 5507:2002 – An toàn hóa chất Việt Nam.

Việc tuân thủ đồng bộ các tiêu chuẩn này giúp hệ thống được cấp phép vận hành tại nhà máy hóa chất, sơn, dung môi, hoặc dược phẩm.

3.6 Tiêu chuẩn môi trường và quản lý chất thải

Bên cạnh an toàn vận hành, hệ thống xếp pallet ngành hóa chất còn phải đáp ứng các chuẩn về môi trường, phát thải và xử lý chất thải nguy hại:

- ISO 14001:2015 – Hệ thống quản lý môi trường.

- ISO 50001:2018 – Quản lý năng lượng hiệu quả.

- QCVN 07:2009/BTNMT – Giới hạn rò rỉ và khí thải dung môi.

- QCVN 11-MT:2015/BTNMT – Nước thải công nghiệp hóa chất.

- EPA 40 CFR Part 261 – Phân loại chất thải nguy hại (Hoa Kỳ).

Hệ thống có bộ thu hồi hơi dung môi (VOC Recovery System) bằng than hoạt tính, hiệu suất xử lý đạt 95–97%, giảm phát thải VOC xuống < 50 mg/m³ khí thải, đáp ứng tiêu chuẩn EU Directive 1999/13/EC.

Khay thu hồi dung dịch rò rỉ làm bằng FRP, có lớp phủ Epoxy chống thấm, dung tích lưu trữ 200 lít/pallet, chịu được pH 1–14.

3.7 Tiêu chuẩn kỹ thuật điện và điều khiển

Phần điện của hệ thống xếp pallet ngành hóa chất được thiết kế theo chuẩn IEC, ATEX, và TCVN, đảm bảo an toàn trong môi trường có hơi hóa chất.

| Hạng mục | Tiêu chuẩn áp dụng | Ghi chú |

| Cáp tín hiệu | IEC 60227-7, bọc chống cháy FR | Nhiệt độ làm việc 80°C |

| Tủ điện điều khiển | IEC 61439-1, ATEX Ex d | IP65, chống nổ Zone 1 |

| Nguồn điện vào | 3 pha – 380V – 50 Hz | Công suất 25–60 kW/hệ thống |

| PLC – SCADA | Siemens S7-1500 / WinCC | Giao tiếp Profinet, Modbus TCP |

| Nút Emergency | ISO 13850:2015 | Kích hoạt dừng toàn hệ thống < 0,3 s |

| Hệ thống tiếp địa | TCVN 4756:1989 | Điện trở tiếp địa ≤ 4 Ω |

| Mạng an toàn | PROFIsafe / Safety I/O | Ngăn kích hoạt sai trong vùng nguy hiểm |

Toàn bộ phần mềm điều khiển được lập trình theo chuẩn GAMP 5 – đảm bảo khả năng truy xuất, kiểm định và xác thực hệ thống tự động hóa.

3.8 Chỉ số năng lượng và tiết kiệm vận hành

Nhờ tối ưu động cơ IE3 – IE4, hệ thống xếp pallet ngành hóa chất giúp tiết kiệm đáng kể điện năng và chi phí vận hành.

Các thông số điển hình:

- Mức tiêu thụ điện: 0,4 – 0,7 kWh/pallet (giảm 35% so với cơ giới).

- Mức tiêu thụ khí nén: 0,2 – 0,3 m³/pallet.

- Mức tiêu thụ nước vệ sinh CIP: 30 – 40 lít/chu kỳ (tái sử dụng 80%).

- Hệ số thu hồi năng lượng nhiệt: 12–15%.

Tổng chi phí vận hành giảm trung bình 25–30%/năm, đồng thời giảm phát thải CO₂ khoảng 100–150 tấn/năm đối với nhà máy công suất trung bình 10.000 pallet/tháng.

3.9 Độ tin cậy và tuổi thọ thiết bị

Các thành phần chính của hệ thống xếp pallet ngành hóa chất được thiết kế với độ bền cơ học và điện cao, có khả năng làm việc liên tục trong 5–10 năm mà không cần đại tu.

| Bộ phận | Tuổi thọ trung bình | Ghi chú |

| Robot xếp pallet | ≥ 40.000 h | Bảo trì định kỳ 6 tháng/lần |

| Băng tải, con lăn | ≥ 25.000 h | Con lăn mạ kẽm, ổ bi kín |

| Cảm biến rò rỉ | ≥ 10.000 h | Hiệu chuẩn định kỳ 12 tháng |

| Van điện từ | ≥ 20.000 chu kỳ | Coil bọc chống ăn mòn |

| Hệ thống SCADA | ≥ 50.000 h | Cập nhật phần mềm OTA |

| Tủ điện điều khiển | ≥ 15 năm | Sơn phủ Epoxy 100 µm |

Tất cả các bộ phận đều được kiểm định trước khi xuất xưởng theo tiêu chuẩn ISO/IEC 17025:2017 – đảm bảo độ chính xác và độ tin cậy tuyệt đối.

3.10 Tiêu chuẩn kiểm định chất lượng và thử nghiệm

Trước khi bàn giao, hệ thống xếp pallet ngành hóa chất phải vượt qua 5 giai đoạn kiểm định:

- FAT (Factory Acceptance Test): Kiểm tra tại nhà máy chế tạo, bao gồm kiểm tra độ chính xác, an toàn, và khả năng mô phỏng rò rỉ.

- SAT (Site Acceptance Test): Lắp đặt thực tế và chạy thử trong môi trường hóa chất thật.

- IQ (Installation Qualification): Kiểm tra chất lượng lắp đặt, kết nối điện, và an toàn cơ khí.

- OQ (Operation Qualification): Xác định khả năng vận hành đúng quy trình.

- PQ (Performance Qualification): Đánh giá khả năng duy trì chất lượng ổn định trong 72 giờ chạy liên tục.

Tất cả quy trình thử nghiệm tuân theo GAMP 5 và ISO 9001:2015, đảm bảo thiết bị đạt chứng nhận xuất xưởng an toàn cho các khu vực đóng gói nguy hiểm.

3.11 Tiêu chuẩn vi sinh và hóa lý trong môi trường sản xuất

Dù không phải dây chuyền thực phẩm, nhưng khu vực xếp pallet chống rò rỉ vẫn phải đạt tiêu chuẩn vệ sinh công nghiệp nhằm tránh ô nhiễm chéo hóa chất.

Các chỉ số giới hạn trong không khí xưởng:

| Chỉ tiêu | Giới hạn (theo QCVN 07:2009/BTNMT) | Đơn vị |

| VOC tổng | ≤ 100 mg/m³ | mg/m³ |

| H₂S | ≤ 10 mg/m³ | mg/m³ |

| NH₃ | ≤ 20 mg/m³ | mg/m³ |

| Cl₂ | ≤ 0,5 mg/m³ | mg/m³ |

| Bụi hóa chất | ≤ 2 mg/m³ | mg/m³ |

Ngoài ra, hệ thống có màng lọc HEPA H13 tại khu vực quấn màng, giúp loại bỏ 99,95% hạt bụi ≥ 0,3 µm, bảo vệ người vận hành khỏi hơi độc và bụi hóa chất mịn.

3.12 Tiêu chuẩn an toàn lao động và con người

Người vận hành hệ thống xếp pallet ngành hóa chất được bảo vệ bởi nhiều lớp tiêu chuẩn an toàn:

- Vùng hoạt động robot có hàng rào cảm biến LIDAR, khoảng cách dừng ≤ 300 mm.

- Hệ thống cảnh báo đèn, còi, và màn hình HMI báo vị trí lỗi theo thời gian thực.

- Mức độ chiếu sáng khu vực làm việc ≥ 500 lux (theo ISO 8995-1:2002).

- Nhiệt độ môi trường làm việc duy trì 22–27°C, độ ẩm 60–70%.

- Các vị trí có nguy cơ tiếp xúc dung môi được trang bị quạt hút tốc độ 1.000–1.200 m³/h.

Toàn bộ công nhân được đào tạo theo chuẩn OSHA 1910.120 – Hazardous Waste Operations, đảm bảo nắm rõ quy trình dừng khẩn và xử lý rò rỉ hóa chất.

3.13 Tiêu chuẩn dữ liệu và truy xuất nguồn gốc

Tất cả các bao hóa chất, thùng phuy, và pallet đều được gắn mã QR hoặc RFID lưu trữ các thông tin:

- Mã lô, ngày sản xuất, loại hóa chất.

- Số lần di chuyển, vị trí lưu kho, tình trạng rò rỉ.

- Thông tin cân, nhiệt độ, độ ẩm trong suốt quá trình đóng gói.

Dữ liệu được lưu trữ trên hệ thống MES (Manufacturing Execution System), đồng bộ với ERP và WMS, thời gian lưu trữ ≥ 5 năm, đảm bảo khả năng truy xuất nhanh khi có sự cố hoặc yêu cầu kiểm định an toàn.

3.14 Tổng hợp chỉ số vận hành tiêu chuẩn

| Chỉ số | Giá trị tham chiếu | Ghi chú |

| OEE (Hiệu suất tổng thể) | ≥ 92% | Vận hành 24/7 |

| MTBF | ≥ 2.000 giờ | Khoảng cách giữa 2 lỗi |

| MTTR | ≤ 15 phút | Thời gian sửa lỗi trung bình |

| Sai số cân | ±0,05 kg | Kiểm soát cân động |

| Sai số xếp | ±1 mm | Camera 3D hỗ trợ |

| Tỷ lệ rò rỉ | ≤ 0,2% | Hệ thống khay thu hồi FRP |

| Tiêu thụ điện | 0,4 – 0,7 kWh/pallet | IE3 Motor |

| Tiêu thụ khí nén | 0,3 m³/pallet | Van SMC tiết kiệm năng lượng |

| Phát thải VOC | ≤ 50 mg/m³ | Than hoạt tính xử lý hơi dung môi |

3.15 Kết luận phần thông số & tiêu chuẩn

Tổng thể, hệ thống xếp pallet ngành hóa chất không chỉ đáp ứng các tiêu chuẩn kỹ thuật về độ chính xác, hiệu suất, và độ an toàn, mà còn đạt chuẩn quốc tế về môi trường, năng lượng, và quản lý dữ liệu.

Nhờ ứng dụng vật liệu chống ăn mòn, cảm biến rò rỉ độ nhạy cao, cùng phần mềm tự động hóa đạt chuẩn GAMP 5, hệ thống này trở thành lựa chọn hàng đầu cho các nhà máy hóa chất, sơn, dung môi, và dược phẩm hiện đại.

4.1 Lợi ích kỹ thuật và vận hành vượt trội

Ứng dụng hệ thống xếp pallet ngành hóa chất giúp doanh nghiệp chuyển đổi toàn bộ quy trình đóng gói nguy hiểm từ thủ công sang tự động hóa hoàn toàn.

Hệ thống hoạt động với độ ổn định cơ học cao, sai số xếp chỉ ±1 mm và sai số cân ±0,05 kg. Điều này đảm bảo tất cả bao hóa chất và thùng phuy được đặt chính xác, không nghiêng lệch, không vỡ nứt trong quá trình di chuyển.

Nhờ tích hợp robot xếp hàng tốc độ cao và cảm biến thông minh, tốc độ xếp trung bình đạt 200 pallet/giờ, năng suất tăng 40–50% so với bán cơ giới.

Mức tiêu thụ điện năng giảm 30%, do động cơ servo IE3 – IE4 chỉ hoạt động theo tải trọng thực tế.

Hệ thống SCADA cho phép điều khiển tập trung, giám sát toàn bộ quy trình trên một giao diện, cảnh báo tức thì khi có rò rỉ hoặc sai lệch vị trí.

4.2 Lợi ích an toàn lao động và bảo vệ môi trường

Ngành hóa chất tiềm ẩn nhiều rủi ro do đặc tính ăn mòn, độc hại, dễ cháy nổ. Việc sử dụng hệ thống xếp pallet ngành hóa chất giúp giảm đến 80% sự tiếp xúc trực tiếp giữa người lao động và các vật liệu nguy hiểm.

Robot thay thế hoàn toàn công nhân trong vùng rủi ro, đồng thời hệ thống có lớp xếp pallet chống rò rỉ thu hồi dung dịch, bảo vệ môi trường làm việc khô sạch.

Cảm biến khí độc (NH₃, Cl₂, VOC) phát hiện nồng độ ≥ 0,1 ppm sẽ kích hoạt cảnh báo tự động, bật quạt hút và đóng van cấp liệu.

Khi rò rỉ xảy ra, lượng hóa chất thoát ra được thu về khay FRP có dung tích 200 lít/pallet, tỷ lệ thất thoát < 0,05%, không phát tán ra ngoài không khí.

So với quy trình thủ công, nguy cơ tai nạn hóa chất giảm 95%, tai nạn lao động giảm 90%, chi phí y tế và bảo hiểm giảm tương ứng 40%.

4.3 Lợi ích tài chính và chi phí đầu tư hiệu quả

Đầu tư ban đầu cho một hệ thống xếp pallet ngành hóa chất trung bình dao động từ 5 – 10 tỷ đồng tùy công suất. Tuy nhiên, chi phí hoàn vốn chỉ sau 2 – 3 năm nhờ các yếu tố sau:

- Giảm 60–70% nhân công trực tiếp.

- Giảm 50% chi phí xử lý rò rỉ, hư hỏng bao bì.

- Tiết kiệm 30% điện năng/năm.

- Tăng 40% năng suất đóng gói và xuất hàng.

Ví dụ, một nhà máy đóng gói 10.000 pallet/tháng, sau khi áp dụng hệ thống tự động, lợi nhuận ròng tăng trung bình 15–18%/năm nhờ cắt giảm chi phí vận hành, giảm phế phẩm và nâng cao chất lượng xuất khẩu.

4.4 Lợi ích về kiểm soát chất lượng và truy xuất dữ liệu

Hệ thống xếp pallet ngành hóa chất có khả năng ghi nhận và lưu trữ dữ liệu vận hành của từng bao hóa chất hoặc thùng phuy.

Mỗi sản phẩm đều được gắn mã QR/RFID chứa thông tin: khối lượng, thời gian đóng gói, vị trí pallet, kết quả kiểm tra rò rỉ, và nhiệt độ môi trường.

Điều này giúp nhà máy đáp ứng các yêu cầu truy xuất nguồn gốc theo tiêu chuẩn ISO 9001:2015 và GAMP 5, đặc biệt trong các lĩnh vực sơn, dung môi, dược phẩm hoặc hóa chất nông nghiệp.

Báo cáo vận hành được tự động xuất ra mỗi 24 giờ, cung cấp chỉ số OEE, lượng hóa chất rò rỉ, điện năng tiêu thụ, và năng suất từng ca. Dữ liệu đồng bộ lên hệ thống ERP, phục vụ kiểm toán nội bộ và chứng nhận xuất khẩu.

4.5 Lợi ích năng lượng và phát triển bền vững

Một ưu điểm nổi bật của hệ thống xếp pallet ngành hóa chất là khả năng tái sử dụng năng lượng.

Hệ thống có bộ thu hồi nhiệt từ motor servo và tủ điện điều khiển, dùng để gia nhiệt cho khu vực CIP vệ sinh, giúp tiết kiệm 12–15% năng lượng tổng thể.

Nguồn khí thải VOC từ quá trình đóng gói nguy hiểm được dẫn qua bộ hấp phụ than hoạt tính, giảm nồng độ VOC xuống dưới 50 mg/m³, đáp ứng QCVN 07:2009/BTNMT.

Bên cạnh đó, nước rửa hệ thống được xử lý bằng công nghệ MBR, đạt COD đầu ra ≤ 75 mg/l, có thể tái sử dụng 80% cho chu kỳ tiếp theo.

Nhờ vậy, hệ thống không chỉ giảm chi phí năng lượng mà còn giúp doanh nghiệp đạt chứng nhận ISO 14001 và ISO 50001 về môi trường và năng lượng.

4.6 Ứng dụng với bao hóa chất dạng bột và hạt

Trong các nhà máy sản xuất phân bón, phụ gia, bột sơn, hoặc vật liệu xúc tác, bao hóa chất dạng bột (10–50 kg) là loại phổ biến.

Hệ thống xếp pallet ngành hóa chất sử dụng đầu gắp chân không chuyên dụng để xử lý loại bao này, đảm bảo không rách mép, không trượt trong quá trình nâng.

Tốc độ xếp trung bình 8 giây/bao, độ chính xác ±1 mm, độ chồng lớp lệch < 3 mm.

Với xếp pallet chống rò rỉ, sàn pallet được phủ lớp HDPE chống thấm, dễ vệ sinh, chống tích điện tĩnh, giảm nguy cơ cháy nổ do bụi mịn.

Khi kết hợp robot xếp và băng tải chống rung, hệ thống giúp giảm đến 50% lượng bụi phát tán, bảo vệ môi trường xưởng và kéo dài tuổi thọ thiết bị lọc khí.

4.7 Ứng dụng với thùng phuy chứa dung môi hoặc chất lỏng

Đối với thùng phuy chứa dung môi hữu cơ, axit, kiềm hoặc dầu công nghiệp, việc xếp chồng đòi hỏi độ ổn định tải trọng cao.

Hệ thống xếp pallet ngành hóa chất được trang bị đầu gắp cơ khí có cảm biến lực kẹp, đảm bảo không làm biến dạng hoặc nứt thân phuy.

Mỗi thùng phuy nặng tới 250 kg, robot gắp và xếp chính xác ±0,5 mm, lực ép điều chỉnh tự động.

Khay pallet có đệm cao su EPDM chống trượt, sàn dưới bằng FRP có lỗ thoát dung dịch, đảm bảo xếp pallet chống rò rỉ hoàn toàn.

Hệ thống có thể xử lý 80–120 phuy/giờ, tốc độ quấn màng PE 12 vòng/phút, độ căng kiểm soát ±5%, giúp cố định tải trọng trong suốt quá trình vận chuyển.

4.8 Ứng dụng với can và thùng nhỏ

Các can hóa chất dung tích 20–50 lít thường được đóng gói trong cụm 4×4 hoặc 3×3.

Hệ thống xếp pallet ngành hóa chất có thể nhận dạng kích thước can, điều chỉnh góc gắp tự động và xếp theo sơ đồ tối ưu để tận dụng diện tích pallet.

Đối với sản phẩm dễ bay hơi (acetone, MEK, ethanol), hệ thống trang bị cảm biến VOC ngay tại vùng gắp. Khi phát hiện nồng độ vượt 0,05 ppm, hệ thống dừng tức thì và kích hoạt quạt hút.

Ngoài ra, phần mềm SCADA tự động phân loại các lô can hóa chất theo màu nắp, mã sản xuất hoặc khối lượng, đảm bảo xuất kho đúng theo nguyên tắc FIFO.

4.9 Ứng dụng trong kho logistics hóa chất

Sau khi hoàn tất xếp pallet chống rò rỉ, hệ thống tự động chuyển pallet đến khu vực lưu trữ.

Kết hợp với xe AGV/AMR, toàn bộ quy trình vận chuyển nội bộ được số hóa, giảm 25–30% thời gian xuất hàng.

Kho được quản lý bằng WMS, mỗi pallet hóa chất có vị trí lưu kho được mã hóa. Khi phát hiện rò rỉ hoặc sai lệch trọng lượng, hệ thống gửi cảnh báo và tự động cô lập pallet đó, tránh lan nhiễm sang các pallet khác.

Ứng dụng này đặc biệt hiệu quả trong các kho trung chuyển dung môi, nơi yêu cầu phân vùng phòng nổ Zone 1–2.

4.10 Ứng dụng trong nhà máy sơn, dung môi và hóa dầu

Trong ngành sơn và hóa dầu, hệ thống xếp pallet ngành hóa chất được triển khai rộng rãi nhờ khả năng vận hành trong môi trường có hơi VOC cao.

Các bao hóa chất và thùng phuy chứa sơn, dung môi hoặc keo công nghiệp được xếp hoàn toàn tự động, giúp giảm đáng kể chi phí nhân công và rủi ro cháy nổ.

Nhờ tuân thủ tiêu chuẩn ATEX và CE, hệ thống hoạt động an toàn ngay cả trong khu vực Zone 1 (có nguy cơ phát nổ liên tục).

Lớp phủ Epoxy cách điện, băng tải chống tĩnh điện, và đầu gắp phủ PTFE giúp bảo vệ tối đa các thiết bị cơ điện.

4.11 Ứng dụng trong ngành dược và hóa chất tinh khiết

Ngành dược phẩm yêu cầu độ sạch cao, không lẫn tạp chất.

Hệ thống xếp pallet ngành hóa chất được thiết kế đạt chuẩn phòng sạch Class 100.000, có áp suất dương 10–15 Pa, đảm bảo không khí chỉ di chuyển ra ngoài, không xâm nhập vào vùng đóng gói nguy hiểm.

Các bao hóa chất dược phẩm (như API, dung môi chiết xuất) được xử lý bằng robot gắp mềm (soft-gripper) để tránh biến dạng bao.

Tất cả dữ liệu cân và xếp được ghi nhận trong hồ sơ điện tử (Batch Record), đáp ứng tiêu chuẩn FDA 21 CFR Part 11.

4.12 Ứng dụng trong xuất khẩu và tiêu chuẩn quốc tế

Đối với doanh nghiệp xuất khẩu hóa chất, việc sử dụng hệ thống xếp pallet ngành hóa chất giúp đáp ứng yêu cầu nghiêm ngặt của thị trường EU, Mỹ và Nhật Bản.

Hệ thống đạt chứng nhận CE, RoHS, ISO 9001, ATEX và UL, giúp hồ sơ xuất khẩu thiết bị hoặc sản phẩm hóa chất được chấp nhận nhanh chóng.

Pallet xuất khẩu được xếp đồng đều, quấn màng kín, có mã QR truy xuất, đáp ứng tiêu chuẩn vận tải IMDG Code (International Maritime Dangerous Goods).

Nhờ đó, hàng hóa được phép vận chuyển qua đường biển và đường hàng không mà không cần kiểm tra bổ sung.

4.13 Ứng dụng trong xử lý sự cố và bảo trì

Một điểm khác biệt của hệ thống xếp pallet ngành hóa chất là khả năng bảo trì dự đoán (Predictive Maintenance).

Cảm biến rung, cảm biến tải và camera giám sát liên tục truyền dữ liệu về trung tâm, AI phân tích xu hướng để phát hiện sớm hư hỏng.

Trước khi motor hoặc cảm biến lỗi, hệ thống tự động lên lịch bảo trì, thông báo trên HMI và gửi email cho kỹ sư.

Tính năng này giúp giảm 40% sự cố dừng máy ngoài kế hoạch, duy trì hiệu suất (Availability) ≥ 95%.

Ngoài ra, các bộ phận tiếp xúc với hóa chất được thiết kế tháo rời nhanh, dễ vệ sinh CIP tự động, tiết kiệm 20% thời gian bảo dưỡng.

4.14 Giá trị chiến lược và lợi ích dài hạn

Việc đầu tư hệ thống xếp pallet ngành hóa chất mang lại giá trị chiến lược cho doanh nghiệp:

- Nâng cao hình ảnh thương hiệu, chứng minh năng lực kỹ thuật quốc tế.

- Đáp ứng tiêu chuẩn an toàn môi trường, thuận lợi khi xin giấy phép mở rộng sản xuất.

- Giảm phụ thuộc lao động thủ công, tối ưu nhân sự kỹ thuật cao.

- Tăng hiệu quả vận hành, giảm phế phẩm và chi phí xử lý sự cố.

- Tạo nền tảng cho chuyển đổi số và tự động hóa nhà máy 4.0.

Với các lợi ích này, hệ thống trở thành giải pháp then chốt giúp nhà máy hóa chất chuyển đổi sang mô hình sản xuất thông minh, an toàn, bền vững.

5.1 Giải pháp trọn gói – từ tư vấn, thiết kế đến vận hành

ETEK cung cấp hệ thống xếp pallet ngành hóa chất theo mô hình tổng thầu trọn gói EPC (Engineering – Procurement – Construction).

Từ khâu khảo sát thực địa, thiết kế kỹ thuật, lựa chọn thiết bị, thi công – lắp đặt – chạy thử – đào tạo vận hành đến bàn giao hoàn thiện, mọi quy trình được thực hiện thống nhất bởi đội ngũ kỹ sư ETEK.

Cách tiếp cận này giúp doanh nghiệp loại bỏ rủi ro phân mảnh khi làm việc với nhiều nhà cung cấp, giảm 15–20% chi phí tổng thể và rút ngắn 30% thời gian triển khai dự án.

ETEK không chỉ bàn giao thiết bị mà còn cung cấp hệ sinh thái quản lý toàn diện, từ phần mềm SCADA, hệ thống IoT giám sát rò rỉ đến module truy xuất dữ liệu pallet theo thời gian thực.

5.2 Công nghệ quốc tế – bảo đảm an toàn tuyệt đối

ETEK hợp tác trực tiếp với các hãng công nghệ hàng đầu như Siemens (Đức), ABB (Thụy Sĩ), FANUC (Nhật Bản), SICK (Đức) và Cognex (Mỹ) để tạo nên hệ thống xếp pallet ngành hóa chất đạt tiêu chuẩn quốc tế CE – ATEX – ISO 45001.

Hệ thống sử dụng robot ABB IRB 660 tải trọng 315 kg, cảm biến rò rỉ SICK độ nhạy 1 µS/cm, camera Cognex 3D nhận dạng ±0,5 mm.

Phần mềm điều khiển trung tâm PLC Siemens S7-1500 và SCADA WinCC cho phép điều khiển từ xa, kết nối IoT qua nền tảng Cloud ETEK Vision Server.

Nhờ sử dụng linh kiện chuẩn châu Âu – Nhật Bản, ETEK cam kết hệ số khả dụng (Availability) ≥ 95%, tỷ lệ lỗi thiết bị < 0,3%, thời gian dừng máy trung bình (MTTR) ≤ 15 phút.

5.3 Năng lực thiết kế và tích hợp chuyên sâu

Khác với các nhà cung cấp chỉ bán thiết bị lẻ, ETEK sở hữu đội ngũ kỹ sư tự thiết kế và tích hợp toàn bộ hệ thống xếp pallet ngành hóa chất, đảm bảo tính đồng bộ từ cơ khí, điện, tự động hóa đến xử lý môi trường.

Các module thiết kế tùy biến gồm:

- Cụm robot xếp đa năng (bao, phuy, can).

- Băng tải kháng hóa chất bằng Inox 316L.

- Hệ thống xếp pallet chống rò rỉ bằng vật liệu FRP.

- Bộ thu hồi dung môi VOC.

- Hệ thống giám sát SCADA kết nối ERP – WMS.

ETEK ứng dụng công nghệ mô phỏng Digital Twin để dựng mô hình 3D nhà máy trước khi triển khai thực tế. Nhờ đó, khách hàng có thể kiểm tra luồng di chuyển, độ an toàn, năng suất dự kiến và điều chỉnh bố cục tối ưu trước khi thi công.

5.4 Đảm bảo hiệu suất vận hành và độ tin cậy

Mỗi hệ thống xếp pallet ngành hóa chất do ETEK triển khai đều được kiểm định kỹ lưỡng qua quy trình FAT, SAT, IQ, OQ, PQ.

ETEK cam kết thông số vận hành thực tế khớp ≥ 98% so với thiết kế.

Chỉ số OEE (Overall Equipment Effectiveness) của hệ thống đạt ≥ 92%, trong đó:

- Khả dụng (Availability): ≥ 95%.

- Hiệu suất (Performance): ≥ 96%.

- Chất lượng (Quality): ≥ 99%.

Các hệ thống do ETEK cung cấp có thể vận hành liên tục 24/7, phù hợp với đặc thù sản xuất không gián đoạn của ngành hóa chất.

Ngoài ra, ETEK trang bị tính năng Predictive Maintenance – bảo trì dự đoán, giúp giảm 40% sự cố dừng máy ngoài kế hoạch, tăng tuổi thọ thiết bị lên đến 50.000 giờ.

5.5 Dịch vụ kỹ thuật và hậu mãi toàn diện

ETEK xây dựng trung tâm hỗ trợ kỹ thuật hoạt động 24/7, sẵn sàng phản ứng trong 6–12 giờ khi phát sinh sự cố.

Kho linh kiện, phụ tùng chính hãng luôn sẵn sàng thay thế trong vòng 24–48 giờ.

Hệ thống giám sát IoT của ETEK cho phép kết nối từ xa qua mạng bảo mật VPN. Đội ngũ kỹ sư có thể truy cập, chẩn đoán, điều chỉnh tham số vận hành hoặc cập nhật phần mềm trực tuyến, không cần chờ kỹ thuật viên đến tận nơi.

ETEK không chỉ bảo hành thiết bị mà còn bảo hành hiệu suất, cam kết năng suất xếp đạt tối thiểu 95% công suất thiết kế.

Dịch vụ bảo trì định kỳ 3–6 tháng giúp duy trì độ ổn định, giảm hao mòn, tăng tuổi thọ các linh kiện cơ điện.

5.6 Tùy chỉnh theo đặc thù từng nhà máy hóa chất

ETEK hiểu rằng mỗi doanh nghiệp hóa chất có đặc tính riêng về loại sản phẩm, bao bì, mức độ nguy hại và quy mô sản xuất.

Do đó, ETEK cung cấp nhiều cấu hình hệ thống xếp pallet ngành hóa chất khác nhau:

| Mô hình | Công suất | Ứng dụng chính | Mức tự động hóa |

| Mini line | 3.000 – 5.000 pallet/tháng | Bao hóa chất nhỏ, dung môi nhẹ | 85% |

| Standard line | 10.000 – 20.000 pallet/tháng | Thùng phuy, can 50 lít | 90% |

| Industrial line | 30.000 – 50.000 pallet/tháng | Hóa chất nặng, sơn, dầu | 95–98% |

Ngoài ra, ETEK có thể tùy chỉnh vật liệu khung (Inox 304 hoặc 316L), cấp bảo vệ IP65–IP68, hay thiết kế vùng chống cháy nổ Zone 1–2 theo chuẩn ATEX cho từng nhà máy.

Nhờ tính linh hoạt này, hệ thống phù hợp cho cả nhà máy mới xây hoặc nâng cấp dây chuyền hiện có mà không cần thay đổi kết cấu nhà xưởng.

5.7 Khác biệt công nghệ so với đối thủ

ETEK không cạnh tranh về giá đơn thuần mà về hiệu suất, độ ổn định và chất lượng quốc tế.

So sánh với các đơn vị khác:

- Nhà cung cấp nội địa: chỉ bán thiết bị riêng lẻ, thiếu đồng bộ, hiệu suất thấp (<80%), khó bảo trì.

- Nhà cung cấp nhập khẩu: công nghệ hiện đại nhưng giá đầu tư cao, thời gian giao hàng 6–9 tháng, thiếu hỗ trợ tại chỗ.

- ETEK: kết hợp công nghệ châu Âu – Nhật Bản với giá nội địa, thời gian giao hàng 3–4 tháng, hỗ trợ kỹ thuật 24/7 trong nước.

Điểm khác biệt nổi bật của ETEK:

- Thiết kế module chống rò rỉ tích hợp AI nhận diện khí độc.

- Phần mềm SCADA đồng bộ ERP – WMS – MES.

- Cảm biến tự học (self-learning sensor) nhận dạng loại bao hóa chất tự động.

- Tích hợp Digital Twin mô phỏng toàn bộ dây chuyền trước khi vận hành thật.

5.8 Hệ sinh thái kỹ thuật và giải pháp mở rộng

Không chỉ dừng ở xếp pallet, ETEK còn cung cấp hệ sinh thái công nghiệp trọn gói cho ngành hóa chất:

- Dây chuyền chiết rót và đóng gói dung môi tự động.

- Hệ thống xử lý khí VOC và nước thải MBR.

- Phần mềm giám sát năng lượng EMS.

- Thiết bị vận chuyển tự hành AGV/AMR kết nối trực tiếp với khu vực palletizing.

Việc triển khai đồng bộ giúp tối ưu toàn bộ chuỗi cung ứng, giảm 25–30% chi phí vận hành so với việc dùng nhiều nhà thầu khác nhau.

ETEK hướng đến mô hình Smart Chemical Plant, nơi toàn bộ dữ liệu được số hóa, kết nối IoT và phân tích AI.

5.9 Đảm bảo chứng nhận quốc tế và xuất khẩu

ETEK thiết kế và sản xuất hệ thống xếp pallet ngành hóa chất đáp ứng các chuẩn quốc tế: CE, UL, RoHS, ISO 9001, ISO 45001, ISO 14001, ATEX.

Thiết bị do ETEK chế tạo được xuất khẩu sang Thái Lan, Malaysia và Hàn Quốc, đặc biệt được các tập đoàn hóa chất FDI tại Việt Nam lựa chọn.

Nhờ chứng chỉ CE và ATEX, hệ thống có thể lắp đặt trong khu vực nguy hiểm Zone 1–2 mà không cần xin chứng nhận lại.

Tất cả các hồ sơ kỹ thuật (datasheet, bản vẽ, hướng dẫn an toàn, hướng dẫn vận hành) đều song ngữ Việt – Anh, phù hợp với nhà máy có chuyên gia nước ngoài.

5.10 Hiệu quả kinh tế dài hạn và ROI

ETEK thiết kế hệ thống theo tiêu chí đầu tư tối ưu – vận hành bền vững – hoàn vốn nhanh.

Với chi phí đầu tư trung bình 6–10 tỷ đồng, hệ thống có thể hoàn vốn trong 2–3 năm nhờ:

- Tăng năng suất đóng gói 50%.

- Giảm chi phí nhân công 60%.

- Giảm tỷ lệ hỏng bao 95%.

- Tiết kiệm năng lượng 30%.

Tuổi thọ trung bình của thiết bị đạt 10–15 năm, chi phí bảo trì hàng năm chỉ chiếm 1,5–2% giá trị đầu tư, thấp hơn 40% so với thiết bị nhập khẩu cùng loại.

Đây là lựa chọn dài hạn giúp doanh nghiệp duy trì lợi nhuận ổn định và đáp ứng yêu cầu phát triển bền vững.

5.11 Cam kết đồng hành lâu dài của ETEK

ETEK không chỉ là nhà cung cấp thiết bị mà là đối tác công nghệ đồng hành cùng doanh nghiệp.

Sau khi bàn giao, ETEK duy trì dịch vụ hỗ trợ vận hành (Operation Support) trong 12 tháng đầu, huấn luyện kỹ sư nhà máy làm chủ toàn bộ quy trình.

Ngoài ra, hệ thống hỗ trợ cập nhật phần mềm miễn phí trọn đời, nâng cấp thuật toán AI giám sát rò rỉ và phân tích dữ liệu năng suất theo thời gian thực.

ETEK định kỳ tổ chức đánh giá hiệu suất (System Audit) mỗi 6 tháng, đề xuất giải pháp tiết kiệm năng lượng và tối ưu vận hành cho từng khách hàng.

Chính sách bảo hành kép: 24 tháng cho thiết bị, 36 tháng cho hệ thống điều khiển – khẳng định cam kết lâu dài của ETEK.

5.12 Giá trị khác biệt và lý do lựa chọn ETEK

Lý do các nhà máy hàng đầu chọn hệ thống xếp pallet ngành hóa chất của ETEK:

- Giải pháp đồng bộ – từ thiết kế, thi công đến vận hành.

- Công nghệ châu Âu, giá Việt Nam.

- Hệ thống chống rò rỉ độc quyền, đảm bảo an toàn môi trường.

- Tích hợp IoT, SCADA, AI – vận hành thông minh 4.0.

- Dịch vụ hậu mãi nhanh, chuyên nghiệp, hỗ trợ 24/7.

- Đội ngũ kỹ sư có kinh nghiệm triển khai tại hơn 200 nhà máy công nghiệp.

ETEK không chỉ giúp doanh nghiệp đóng gói an toàn mà còn mang lại hiệu quả kinh tế và hình ảnh thương hiệu bền vững – nền tảng để mở rộng sản xuất và đáp ứng yêu cầu toàn cầu về an toàn hóa chất.

5.13 Kết luận

Trong bối cảnh công nghiệp hóa chất ngày càng đòi hỏi an toàn, chính xác và tự động hóa cao, hệ thống xếp pallet ngành hóa chất của ETEK là lựa chọn tối ưu giúp doanh nghiệp:

- Giảm rủi ro rò rỉ, cháy nổ và ô nhiễm môi trường.

- Tăng năng suất, giảm chi phí và nâng cao chất lượng sản phẩm.

- Đáp ứng tiêu chuẩn quốc tế (CE, ATEX, ISO, RoHS).

- Dễ dàng tích hợp vào mô hình nhà máy thông minh 4.0.

Chọn ETEK đồng nghĩa với việc chọn giải pháp an toàn, công nghệ tiên tiến và dịch vụ tận tâm, đảm bảo hiệu quả bền vững cho mọi nhà máy hóa chất trong hiện tại và tương lai.

SẢN PHẨM LIÊN QUAN:

Các dịch vụ công nghệ khác của ETEK