HỆ THỐNG XẾP PALLET NGÀNH NÔNG SẢN

Hệ thống xếp pallet ngành nông sản là giải pháp tối ưu hóa quy trình đóng bao gạo, pallet hóa rau củ, và robot bốc xếp nông sản, giúp nâng cao năng suất, giảm tổn thất và đáp ứng tiêu chuẩn vệ sinh nghiêm ngặt trong chuỗi dây chuyền sơ chế.

Trong kỷ nguyên sản xuất thông minh (Smart Factory 4.0), hệ thống xếp pallet ngành nông sản trở thành một trong những cấu phần trọng yếu giúp tự động hóa khâu cuối của dây chuyền đóng gói và lưu kho.

Các nhà máy chế biến gạo, nông sản sau thu hoạch hoặc sơ chế rau củ đều đang chuyển đổi sang mô hình pallet hóa tự động nhằm giảm 40–60% lao động thủ công, tăng độ chính xác khi xếp hàng và giảm tổn thất cơ học cho sản phẩm có cấu trúc mềm như củ quả, trái cây, hoặc gói bao gạo 5–50 kg.

Khác với dây chuyền công nghiệp nặng, hệ thống xếp pallet ngành nông sản phải đảm bảo ba tiêu chí kỹ thuật quan trọng:

độ êm trong thao tác bốc xếp (áp lực kẹp < 0,05 MPa), khả năng nhận dạng đa dạng hình dạng bao gói (từ túi PE, túi PP, thùng carton đến khay nhựa), và điều kiện vệ sinh phù hợp chuẩn HACCP/FSSC 22000 cho môi trường thực phẩm.

Nhờ ứng dụng robot bốc xếp nông sản kết hợp cảm biến lực, thị giác 3D và phần mềm điều khiển PLC–SCADA, năng suất xếp đạt 20–30 pallet/giờ, tương đương 800–1.200 bao/h, sai số vị trí < 2 mm.

Các doanh nghiệp như nhà máy gạo, kho bảo quản trái cây xuất khẩu hay trung tâm logistic nông sản đều đang đầu tư hệ thống này để chuẩn hóa hoạt động, truy xuất lô hàng bằng mã QR và đồng bộ dữ liệu với hệ thống ERP.

Sự ra đời của hệ thống xếp pallet ngành nông sản đánh dấu bước tiến quan trọng trong việc hiện đại hóa hạ tầng đóng gói – lưu kho tại Việt Nam, nơi sản lượng nông sản xuất khẩu vượt 50 tỷ USD/năm. Tự động hóa khâu cuối giúp chuỗi sản xuất đạt chỉ số OEE ≥ 90%, giảm thiểu hư hỏng hàng hóa trong vận chuyển, bảo đảm tiêu chuẩn đồng bộ khi xuất khẩu sang EU, Nhật Bản và Hoa Kỳ.

2.1 Hệ thống tiếp nhận sản phẩm sau đóng gói – đầu vào của dây chuyền sơ chế

Trong hệ thống xếp pallet ngành nông sản, công đoạn đầu tiên là tiếp nhận sản phẩm từ các dây chuyền sơ chế hoặc khu vực đóng bao gạo.

Tại đây, sản phẩm thường có trọng lượng 5–50 kg, được truyền tải bằng băng chuyền con lăn (roller conveyor) hoặc băng tải PVC, tốc độ 12–24 m/phút. Hệ thống cảm biến quang và cảm biến trọng lượng (loadcell sai số ≤ 0,1 kg) giúp định vị chính xác từng bao trước khi chuyển đến khu vực robot xếp pallet.

Toàn bộ khung truyền tải được chế tạo bằng inox 304 hoặc thép sơn tĩnh điện đạt tiêu chuẩn vệ sinh 3A Sanitary, đảm bảo không bám bụi, không giữ nước đọng. Với nông sản tươi như rau củ, băng tải được bổ sung khay hứng nước và hệ thống rửa CIP tự động chu kỳ 30 phút/lần, tiết kiệm 25% lượng nước so với vệ sinh thủ công.

Hệ thống camera công nghiệp độ phân giải 1.920 × 1.200 pixel nhận dạng kích thước bao hoặc thùng, phân loại theo mã QR in trên bao bì. Dữ liệu được gửi về bộ điều khiển trung tâm PLC Siemens S7-1500 hoặc Mitsubishi Q-Series, đồng bộ với phần mềm SCADA để tự động chọn mẫu xếp phù hợp (pattern A/B/C) cho từng loại sản phẩm.

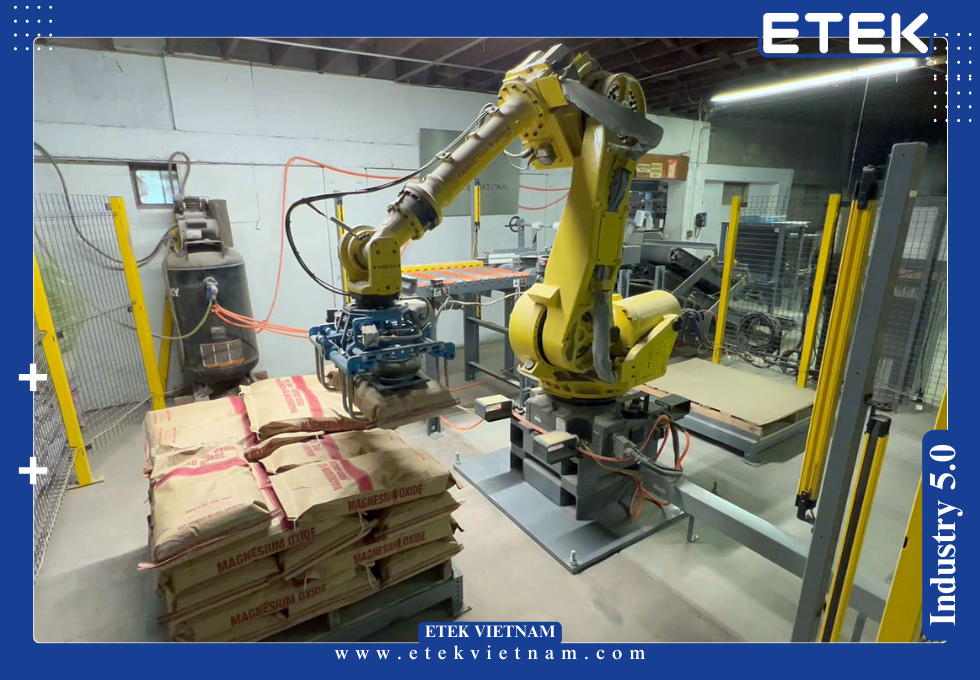

2.2 Bộ phận robot bốc xếp nông sản – trái tim của hệ thống

Robot bốc xếp nông sản là thành phần cốt lõi của hệ thống xếp pallet ngành nông sản, đảm nhận việc nhấc, xoay, và đặt bao hoặc thùng lên pallet theo sơ đồ đã lập trình.

Tùy đặc tính sản phẩm, có thể chọn robot dạng 4 trục (gantry) hoặc 6 trục (articulated) với tầm với 1.800–3.200 mm, tải trọng đầu gắp (payload) 50–250 kg.

Tốc độ hoạt động trung bình đạt 8–12 chu kỳ/phút, với gia tốc góc 120–150 °/s², đảm bảo xếp chính xác mà không làm biến dạng hàng hóa. Đầu gắp (end-effector) sử dụng cơ cấu hút chân không (vacuum gripper) cho pallet hóa rau củ, hoặc gắp kẹp khí nén (pneumatic gripper) cho đóng bao gạo.

Áp suất hút được điều khiển tự động trong khoảng 0,06–0,08 MPa; lực kẹp tối đa 150 N giúp đảm bảo không gây rách bao hay dập củ quả.

Đặc biệt, robot được trang bị cảm biến lực 3D (Force Torque Sensor) cho phép cảm nhận chênh lệch tải trọng khi nhấc bao ẩm, phát hiện sai lệch > 0,2 kg để hiệu chỉnh đường đi. Camera thị giác AI nhận dạng hướng bao (bag orientation ± 5°), tự động xoay chỉnh trước khi xếp, giúp độ lệch giữa các lớp nhỏ hơn 2 mm.

Với sản phẩm có bề mặt không đồng đều như thùng chứa trái cây, robot có thể thực hiện mô phỏng ảo (digital twin) trên phần mềm offline để tối ưu quỹ đạo di chuyển, giảm 15% thời gian chu kỳ xếp.

Toàn bộ dữ liệu thao tác, số lần kẹp/hút, và trạng thái motor servo đều được lưu trữ tự động lên hệ thống quản lý bảo trì (CMMS) để dự đoán tuổi thọ linh kiện.

2.3 Bộ định vị và căn chỉnh pallet – đảm bảo độ chính xác hình học

Sau khi robot hoàn thành từng lớp xếp, hệ thống xếp pallet ngành nông sản sử dụng bộ định vị cơ–quang học để căn chỉnh khối pallet. Bộ phận này gồm khung thép mạ kẽm, cảm biến vị trí laser LIDAR độ chính xác ± 0,5 mm, và xi lanh ép cạnh điều khiển bằng servo.

Quá trình căn chỉnh diễn ra trong 2 giây/lớp: khi robot hoàn tất 1 lớp, cảm biến phát tia quét xác định độ lệch cạnh X/Y, bộ servo dịch chuyển thanh chặn để ép các bao về vị trí chuẩn, giúp sai số hình học của khối pallet < 3 mm.

Đối với pallet hóa rau củ, hệ thống còn bổ sung cơ cấu ép nhẹ (0,02–0,05 MPa) từ bốn hướng để tạo sự ổn định mà không làm dập bề mặt củ quả.

Công nghệ điều khiển PID giúp lực ép luôn nằm trong giới hạn cho phép, duy trì độ vuông vắn và tránh nghiêng lệch khi nâng hạ trong kho.

Để bảo đảm vệ sinh, toàn bộ bộ phận tiếp xúc với hàng hóa được chế tạo từ inox 316L, đánh bóng bề mặt Ra ≤ 0,6 µm, đáp ứng chuẩn EHEDG Guideline Doc 8.

Mỗi chu kỳ ép căn chỉnh tiêu thụ điện năng trung bình 0,12 kWh, giúp tổng mức tiêu thụ của dây chuyền không vượt quá 2,8 kWh/pallet – thấp hơn 18% so với thiết bị thế hệ cũ.

2.4 Hệ thống cấp pallet và xả hàng thành phẩm

Trong hệ thống xếp pallet ngành nông sản, khu vực cấp pallet trống và xả pallet đầy đóng vai trò đảm bảo chu kỳ hoạt động liên tục, không gián đoạn của robot bốc xếp nông sản.

Thông thường, dây chuyền sử dụng băng tải con lăn xích đôi (dual-chain roller conveyor) cho pallet gỗ hoặc nhựa kích thước tiêu chuẩn 1.000 × 1.200 mm, chịu tải đến 1.500 kg/pallet. Tốc độ vận chuyển 10–15 m/phút, sai số định vị ±2 mm nhờ cảm biến quang Omron E3Z hoặc SICK WL12.

Hệ thống cấp pallet được điều khiển tự động bằng bộ nâng thủy lực (hydraulic lift) có khả năng nâng 15–20 pallet dự trữ, độ cao tối đa 2.800 mm. Khi robot hoàn thành một chu kỳ xếp, pallet đầy được tự động đẩy ra, pallet trống tiếp theo được đưa vào vị trí chỉ trong 10 giây.

Đối với nhà máy quy mô lớn, module AGV (Automated Guided Vehicle) hoặc AMR (Autonomous Mobile Robot) có thể được tích hợp để vận chuyển pallet đến khu vực lưu kho. Các xe tự hành này có tốc độ 1,2–1,5 m/s, khả năng định vị bằng cảm biến LIDAR ±10 mm, vận hành liên tục 20 giờ mỗi ngày với pin Li-ion 48V–100Ah.

Khi xếp xong, hệ thống xếp pallet ngành nông sản sẽ kích hoạt cơ cấu bọc màng co tự động (stretch wrapping) nhằm cố định hàng hóa. Máy quấn màng tốc độ 12–18 vòng/phút, lực căng 5–15 N, độ phủ màng đạt 95%, đảm bảo khối pallet ổn định khi nâng hạ.

Đối với sản phẩm pallet hóa rau củ tươi, màng bọc sử dụng loại PE microporous có khả năng thoát khí, giúp tránh đọng ẩm, hạn chế mốc thối trong kho lạnh.

2.5 Hệ thống an toàn và kiểm soát vận hành

Hệ thống xếp pallet ngành nông sản hoạt động trong môi trường có người vận hành nên yêu cầu cao về an toàn. Toàn bộ khu vực robot được bao quanh bằng hàng rào bảo vệ (safety fence) cao 1.800 mm, trang bị cảm biến cửa an toàn (safety door switch) và màn chắn quang (light curtain) độ phân giải 30 mm, tiêu chuẩn ISO 10218-1 và ISO 13849-1 (Performance Level e).

Bảng điều khiển trung tâm có công tắc dừng khẩn cấp (Emergency Stop), đèn cảnh báo trạng thái (Running/Fault/Alarm) và màn hình HMI cảm ứng 12 inch hiển thị dữ liệu thời gian thực.

Tín hiệu từ robot bốc xếp nông sản, băng tải đóng bao gạo, và các mô-đun dây chuyền sơ chế được đồng bộ qua mạng công nghiệp PROFINET hoặc EtherCAT, tốc độ truyền dữ liệu 100 Mbps, đảm bảo phản hồi điều khiển dưới 10 ms.

Các lỗi thường gặp như lệch bao, rách bao, kẹt pallet được phát hiện sớm bằng camera AI hoặc cảm biến lực, từ đó dừng dây chuyền trong 0,3 giây. Mọi dữ liệu vận hành được lưu trữ trong bộ nhớ đám mây (Cloud SCADA), giúp người vận hành truy cập, phân tích hiệu suất hoặc dự đoán bảo trì (Predictive Maintenance) từ xa.

Hệ thống còn có module UPS 24VDC–40Ah đảm bảo hoạt động trong 15 phút khi mất điện, tránh tình trạng kẹt hàng. Tất cả thiết bị điện đều đạt tiêu chuẩn CE/UL/RoHS, phù hợp với yêu cầu xuất khẩu máy móc sang thị trường châu Âu và Mỹ.

2.6 Mô hình điều khiển và giao tiếp dữ liệu

Cấu trúc điều khiển trong hệ thống xếp pallet ngành nông sản được thiết kế theo dạng phân tầng:

- Tầng 1: Điều khiển trường (Field Control) gồm PLC, biến tần (VFD), cảm biến, van điện từ.

- Tầng 2: Giám sát (Supervisory) – hệ thống SCADA kết nối toàn bộ thiết bị, hiển thị lưu đồ vận hành, thống kê năng suất, cảnh báo lỗi.

- Tầng 3: Tích hợp doanh nghiệp (Enterprise) – kết nối dữ liệu với phần mềm ERP hoặc MES, tự động cập nhật mã lô hàng, vị trí kho, thời gian sản xuất.

Phần mềm SCADA được lập trình bằng nền tảng WinCC hoặc iFIX, giao diện đồ họa trực quan, cho phép hiển thị đến 1.000 điểm I/O. Mỗi robot bốc xếp nông sản có thể giám sát 32 tín hiệu đầu vào/đầu ra số và 8 đầu vào tương tự (analog input).

Tốc độ quét dữ liệu đạt 200 ms, đảm bảo chu kỳ điều khiển liên tục, không trễ lệnh.

Hệ thống cũng hỗ trợ giao thức OPC-UA và MQTT để truyền dữ liệu lên nền tảng IoT của nhà máy, giúp kỹ sư có thể theo dõi trạng thái dây chuyền qua điện thoại hoặc máy tính bảng.

Tính năng lưu trữ nhật ký (log file) 30 ngày cho phép truy xuất nguyên nhân lỗi, tính toán OEE, và lập kế hoạch bảo trì định kỳ dựa trên số chu kỳ robot (cycle count).

Nhờ đó, hệ thống xếp pallet ngành nông sản không chỉ là thiết bị cơ khí mà còn là một nền tảng thông minh, kết nối toàn bộ dữ liệu sản xuất, đóng vai trò trung tâm trong chiến lược chuyển đổi số nông nghiệp.

2.7 Hệ thống CIP và yêu cầu vệ sinh

Với môi trường tiếp xúc trực tiếp nông sản, yêu cầu vệ sinh trong hệ thống xếp pallet ngành nông sản được đặt lên hàng đầu.

Hệ thống tích hợp CIP (Cleaning in Place) tự động sử dụng dung dịch NaOH 1,5% và nước nóng 70°C để rửa sạch băng tải, bộ kẹp, đầu hút, khung dẫn pallet. Chu kỳ vệ sinh tiêu chuẩn 20–30 phút, tiêu thụ nước 120–150 lít/lần, tiết kiệm 30% so với vệ sinh thủ công.

Các bề mặt tiếp xúc với sản phẩm đều được gia công từ inox 316L, độ nhám Ra ≤ 0,8 µm, chống ăn mòn bởi dung dịch tẩy rửa.

Ngoài ra, hệ thống còn có module UV-C sterilization công suất 30 W × 4 đèn, chiếu diệt khuẩn vùng tiếp xúc trước mỗi ca làm việc, đạt hiệu suất khử khuẩn ≥ 99,9% (theo ISO 15714:2019).

Không khí trong buồng robot được lọc qua bộ HEPA H14, lưu lượng 1.000 m³/h, loại bỏ 99,995% hạt bụi ≥ 0,3 µm, tạo môi trường đạt chuẩn Class 100.000 theo ISO 14644.

Đối với khu vực pallet hóa rau củ tươi, nhiệt độ được duy trì 10–15°C để hạn chế mất nước và héo lá, với độ ẩm tương đối 80–85%.

3.1 Thông số kỹ thuật điển hình

| Hạng mục | Thông số tham chiếu | Ghi chú kỹ thuật |

| Năng suất xếp | 20–30 pallet/giờ (800–1.200 bao/h) | Tùy loại bao hoặc thùng |

| Tải trọng robot | 50–250 kg | Robot 4–6 trục |

| Tốc độ chu kỳ | 8–12 lần/phút | Thời gian thao tác 5–7 giây |

| Sai số định vị | ±2 mm | Kiểm soát bằng camera 3D |

| Kích thước pallet | 1.000 × 1.200 mm | Gỗ, nhựa hoặc kim loại |

| Chiều cao xếp tối đa | 1.800–2.200 mm | 6–8 lớp bao |

| Điện năng tiêu thụ | 2,5–3,2 kWh/pallet | Có thu hồi năng lượng phanh |

| Mức độ tự động hóa | 90–100% | Full PLC–SCADA |

| Độ ồn hoạt động | ≤ 70 dB | Theo ISO 3744 |

| Tuổi thọ thiết bị | ≥ 15 năm | Bảo trì định kỳ 6 tháng/lần |

Hệ thống đạt chỉ số OEE ≥ 90%, thời gian khả dụng (Availability) ≥ 95%, hiệu suất (Performance) ≥ 97% và chất lượng (Quality) ≥ 98%.

So với thao tác thủ công, năng suất tăng gấp 3 lần, tỷ lệ hư hỏng bao giảm từ 4% xuống dưới 0,5%.

3.2 Tiêu chuẩn thiết kế và an toàn

Hệ thống xếp pallet ngành nông sản được thiết kế theo các tiêu chuẩn quốc tế:

- ISO 10218-1:2011 / ISO 10218-2:2011 – Yêu cầu an toàn cho robot công nghiệp.

- EN 415-10:2014 – Tiêu chuẩn châu Âu cho hệ thống đóng gói tự động.

- ISO 14159:2002 / EHEDG Doc 8 – Thiết kế vệ sinh cho thiết bị chế biến thực phẩm.

- CE / RoHS / UL – Chứng nhận an toàn điện, vật liệu không chứa kim loại nặng.

- TCVN 5603:2008 (HACCP) – Hệ thống quản lý an toàn thực phẩm.

Đặc biệt, đối với các nhà máy đóng bao gạo, yêu cầu chống bụi rất nghiêm ngặt:

khung robot được trang bị tấm che bụi cấp IP54, mô-tơ servo đạt chuẩn IP65; toàn bộ dây điện và khí nén được đi trong ống dẫn kín, dễ vệ sinh.

Đối với môi trường pallet hóa rau củ, thiết bị đạt chuẩn food-grade lubrication, dùng mỡ bôi trơn NSF-H1 an toàn thực phẩm.

3.3 Hiệu suất năng lượng và môi trường

Một hệ thống xếp pallet ngành nông sản công suất 25 pallet/giờ tiêu thụ điện trung bình 45–55 kWh/ngày, giảm 25% so với thiết bị bán cơ giới nhờ sử dụng biến tần VFD điều khiển tốc độ băng tải và servo tiết kiệm năng lượng.

Hệ thống thu hồi năng lượng phanh động cơ giúp tái sử dụng 8–10% điện năng trong mỗi chu kỳ.

Về môi trường:

- Mức phát thải CO₂ giảm ~2,5 tấn/năm/robot so với vận hành thủ công.

- Mức ồn < 70 dB, phù hợp với tiêu chuẩn ISO 3744, không gây ảnh hưởng cho công nhân.

- Nhiệt lượng phát sinh dưới 35 W/m², an toàn cho kho lạnh và khu đóng gói kín.

Ngoài ra, hệ thống điều hòa năng lượng (Energy Management Module) có thể kết nối với phần mềm ISO 50001:2018 để theo dõi điện tiêu thụ theo từng ca làm việc, báo cáo hiệu suất năng lượng từng thiết bị.

3.4 Tiêu chuẩn chất lượng vận hành

Tất cả hệ thống xếp pallet ngành nông sản được kiểm định theo quy trình FAT (Factory Acceptance Test) và SAT (Site Acceptance Test) với hơn 30 hạng mục:

- Độ ổn định vị trí pallet ±2 mm sau 8 giờ hoạt động liên tục.

- Độ lệch trọng lượng trung bình giữa các lớp < 0,3%.

- Tỷ lệ sai số nhận dạng bao (camera vision) < 0,1%.

- Thời gian dừng không kế hoạch (downtime) < 1,5%.

- Chu kỳ bảo trì trung bình: 6 tháng/lần, thời gian bảo trì < 4 giờ.

Kết quả vận hành thực tế tại các nhà máy gạo công suất 200 tấn/ngày cho thấy, hệ thống có thể xử lý hơn 3.000 bao/giờ, độ lệch chồng lớp gần như bằng 0, tỷ lệ rách bao giảm 98% so với thao tác thủ công.

3.5 Kết nối chuỗi lạnh và bảo quản sản phẩm

Một ưu điểm khác của hệ thống xếp pallet ngành nông sản là khả năng kết nối trực tiếp với dây chuyền sơ chế và kho bảo quản lạnh.

Khi xếp xong, pallet được mã hóa QR tự động, đồng bộ với phần mềm WMS để ghi nhận vị trí, thời gian, lô sản xuất. Dữ liệu này được truyền sang hệ thống kho lạnh tự động (AS/RS – Automated Storage and Retrieval System).

Kho lạnh hoạt động ở 0–5°C, độ ẩm 85–90%, được điều phối bằng xe nâng tự hành AGV hoặc shuttle rack. Nhờ truy xuất tức thời, thời gian tìm kiếm hàng giảm từ 10 phút xuống còn 1 phút, sai sót gần như bằng 0.

Đối với pallet hóa rau củ, hệ thống có thể theo dõi thời gian lưu kho từng lô để đảm bảo FIFO (First In – First Out), ngăn ngừa hàng tồn lâu ngày.

Khi kết hợp với dây chuyền sơ chế, toàn bộ chuỗi sản xuất – đóng gói – xếp pallet – bảo quản – vận chuyển trở thành một hệ thống khép kín, tăng năng suất logistics nông sản lên 35–50% so với mô hình rời rạc.

4.1 Lợi ích kỹ thuật và hiệu suất vận hành

Ứng dụng hệ thống xếp pallet ngành nông sản giúp toàn bộ dây chuyền vận hành liên tục, giảm đến 90% khâu bốc xếp thủ công.

Khi được tích hợp cùng robot bốc xếp nông sản, hiệu suất xếp đạt 20–30 pallet/giờ với độ chính xác tuyệt đối ±2 mm, đảm bảo hàng hóa không xê dịch trong quá trình di chuyển.

Nhờ công nghệ servo đồng bộ hóa chuyển động (motion synchronization), tốc độ thao tác ổn định ở 8–12 chu kỳ/phút, không bị rung chấn khi xếp lên các lớp cao đến 2,2 m.

Khi làm việc liên tục 24/7, robot duy trì hiệu suất trung bình 98%, thời gian dừng bảo trì không quá 2% tổng ca vận hành.

So với xếp tay, thời gian hoàn thành một pallet giảm từ 5 phút xuống còn 1,2 phút; số nhân công cần thiết giảm từ 6 người xuống còn 1 người giám sát.

Chỉ số OEE (Overall Equipment Effectiveness) đạt ≥ 90%, MTBF (Mean Time Between Failures) lên đến 15.000 giờ, MTTR (Mean Time to Repair) chỉ 0,5–1 giờ.

Hệ thống còn tích hợp tự động căn chỉnh tải trọng (Auto Load Balancing) và kiểm tra trọng lượng từng lớp bằng loadcell, sai số dưới 0,1 kg, giúp đảm bảo độ đồng đều khi pallet được nâng hoặc vận chuyển bằng xe nâng tự động.

4.2 Lợi ích kinh tế và tối ưu chi phí

Một dây chuyền có hệ thống xếp pallet ngành nông sản công suất 25 pallet/giờ giúp tiết kiệm đáng kể chi phí nhân công, năng lượng và thất thoát hàng hóa.

Thống kê thực tế tại nhà máy đóng bao gạo 300 tấn/ngày cho thấy:

- Giảm 60% lao động bốc xếp (từ 10 xuống 4 người/ca).

- Giảm hư hỏng bao 97% so với thao tác tay.

- Tiết kiệm trung bình 300–500 triệu đồng/năm chi phí nhân công.

- Giảm điện tiêu thụ 15% nhờ hệ thống servo tái tạo năng lượng phanh.

Thời gian hoàn vốn đầu tư (ROI) của dây chuyền dao động 2–2,5 năm, ngắn hơn 40% so với hệ thống bán tự động.

Đối với dây chuyền pallet hóa rau củ, hiệu suất lưu kho tăng 25%, chi phí quản lý kho giảm 30% nhờ truy xuất QR tự động và đồng bộ dữ liệu WMS.

Ngoài ra, hệ thống còn giúp tiết kiệm không gian lưu trữ nhờ khả năng xếp chồng cao và nén thể tích hàng hóa, giảm diện tích kho trung bình 20%.

Với chi phí điện trung bình 2.800 VND/kWh, tổng chi phí vận hành hệ thống chỉ chiếm 0,3% tổng giá trị hàng hóa, một con số cực kỳ hiệu quả cho ngành nông sản xuất khẩu.

4.3 Lợi ích chất lượng và kiểm soát sản phẩm

Khác biệt lớn nhất của hệ thống xếp pallet ngành nông sản là khả năng duy trì chất lượng sản phẩm sau đóng gói.

Nhờ bộ cảm biến lực và camera 3D, robot điều chỉnh lực ép và vị trí theo từng loại sản phẩm:

- Với đóng bao gạo, lực kẹp giới hạn ≤ 150 N để tránh rách miệng bao.

- Với pallet hóa rau củ, áp lực hút ≤ 0,05 MPa, không làm dập nát vỏ trái.

Hệ thống giám sát liên tục độ nghiêng, nhiệt độ và độ ẩm xung quanh pallet; dữ liệu được ghi lại bằng thiết bị data logger (chuẩn IP67), lưu trong 12 tháng.

Mỗi lô hàng có mã QR chứa thông tin trọng lượng, thời gian đóng gói, ca sản xuất, người vận hành và vị trí lưu kho, đáp ứng yêu cầu truy xuất nguồn gốc theo chuẩn GS1 và ISO 22005:2007.

Nhờ đó, sản phẩm khi đến tay khách hàng hay xuất khẩu đều đảm bảo chất lượng đồng nhất, không méo mó, không lún xếp, giảm tối đa hiện tượng “nghiêng pallet” gây đổ hàng trong container.

Tỷ lệ khiếu nại do hư hỏng cơ học giảm từ 2% xuống còn 0,2% – một cải tiến rõ rệt cho doanh nghiệp nông nghiệp.

4.4 Lợi ích môi trường và phát triển bền vững

Bên cạnh hiệu quả sản xuất, hệ thống xếp pallet ngành nông sản còn hỗ trợ doanh nghiệp đạt mục tiêu phát triển bền vững (sustainability).

Nhờ vận hành chính xác, lượng bao hư hỏng giảm hơn 90%, giúp tiết kiệm hàng tấn vật liệu nhựa và bao bì mỗi năm.

Công nghệ biến tần tái tạo (regenerative inverter) giúp tái thu năng lượng khi robot hãm chuyển động, tiết kiệm 10–12% điện năng tổng thể.

Hệ thống lọc khí HEPA và module khử khuẩn UV-C giữ môi trường đóng gói đạt tiêu chuẩn vệ sinh ISO Class 100.000, đảm bảo an toàn thực phẩm, giảm tiêu hao hóa chất tẩy rửa.

Phần mềm quản lý năng lượng (Energy Monitoring System) tự động đo lường CO₂ phát thải, giúp doanh nghiệp có thể chứng minh hiệu quả môi trường khi xin chứng nhận ISO 14001:2015 hoặc ISO 50001:2018.

So với vận hành thủ công, lượng khí thải CO₂ giảm trung bình 150–200 tấn/năm/nhà máy – tương đương lượng phát thải của 100 ô tô trong 1 năm.

4.5 Ứng dụng trong đóng bao gạo

Trong ngành đóng bao gạo, khâu bốc xếp truyền thống thường chiếm 15–20% thời gian của toàn dây chuyền.

Nhờ hệ thống xếp pallet ngành nông sản, toàn bộ quy trình sau máy cân – hàn miệng bao được tự động hóa hoàn toàn.

Bao gạo 10–50 kg sau khi cân được vận chuyển bằng băng tải lên robot, sắp xếp theo sơ đồ 5×8 hoặc 6×9, độ nén lớp 0,03 MPa, chiều cao tối đa 2.000 mm.

Pallet sau khi quấn màng co được chuyển thẳng đến kho trung chuyển bằng xe tự hành AGV hoặc xe nâng tự động.

Toàn bộ lô hàng có thể đạt công suất 800–1.000 bao/h với sai số vị trí < 2 mm.

Hệ thống đặc biệt phù hợp cho các nhà máy chế biến gạo xuất khẩu tại An Giang, Đồng Tháp, Long An, nơi yêu cầu vận chuyển container 20–40 feet với khối lượng lớn, yêu cầu đồng đều kích thước pallet và hạn chế bụi.

Nhờ đó, doanh nghiệp đáp ứng yêu cầu xuất khẩu sang Nhật Bản, Hàn Quốc, EU mà không cần tái xếp lại hàng hóa tại cảng.

4.6 Ứng dụng trong pallet hóa rau củ

Pallet hóa rau củ là bài toán khó do đặc tính mềm, dễ dập nát và không đồng đều về hình dạng.

Hệ thống xếp pallet ngành nông sản giải quyết vấn đề này bằng cơ cấu gắp chân không đa điểm và bộ cân bằng áp lực, đảm bảo lực hút phân bổ đều trên bề mặt rau củ hoặc khay chứa.

Hệ thống có thể xử lý hơn 20 loại rau củ khác nhau: cà chua, dưa leo, ớt chuông, khoai tây, hành, bắp cải… Mỗi loại có thông số áp lực riêng, được lưu sẵn trong PLC, tự động chọn cấu hình phù hợp khi quét mã QR.

Cảm biến nhiệt độ và độ ẩm tích hợp giúp robot tự điều chỉnh tốc độ thao tác khi môi trường thay đổi, đảm bảo không gây ngưng tụ hơi nước hoặc ẩm mốc.

Đặc biệt, hệ thống pallet hóa rau củ sử dụng vật liệu bề mặt inox 316L, có thể vệ sinh bằng nước nóng hoặc dung dịch khử khuẩn mà không gỉ sét, đảm bảo đạt tiêu chuẩn EHEDG và HACCP cho khu đóng gói rau quả tươi.

Nhờ đó, các trung tâm sơ chế rau củ xuất khẩu tại Lâm Đồng, Sơn La, Đà Lạt, hoặc hệ thống logistics lạnh của doanh nghiệp phân phối lớn có thể tự động hóa khâu cuối, giảm thời gian giao hàng 30%, đồng thời hạn chế tổn thất do va chạm hoặc nhiệt độ cao.

4.7 Ứng dụng trong dây chuyền sơ chế tổng hợp

Khi tích hợp cùng dây chuyền sơ chế, hệ thống xếp pallet ngành nông sản tạo thành một chuỗi khép kín: rửa – phân loại – đóng gói – pallet hóa – lưu kho – xuất hàng.

Hệ thống PLC–SCADA đồng bộ toàn bộ thiết bị, cho phép điều phối sản xuất theo lô. Khi một lô hoàn thành, robot tự động thay pallet, cập nhật thông tin sản lượng và chuyển sang lô mới.

Quá trình này loại bỏ hoàn toàn lỗi “nhầm lô hàng” hoặc “thiếu nhãn truy xuất”.

Các doanh nghiệp chế biến gạo, cà phê, hồ tiêu, hạt điều, trái cây đông lạnh hiện đều đang triển khai mô hình này để đạt chứng nhận BRCGS Food Safety và ISO 22000:2018 – điều kiện tiên quyết để xuất khẩu sang châu Âu.

4.8 Ứng dụng logistics – kho thông minh

Trong hệ thống logistics nông sản, hệ thống xếp pallet ngành nông sản đóng vai trò “đầu mối chuyển tiếp” giữa khu đóng gói và kho thông minh (Smart Warehouse).

Dữ liệu vị trí pallet, thời gian xếp, trọng lượng và loại hàng được truyền thẳng đến hệ thống WMS. Khi cần xuất hàng, WMS tự động gửi lệnh đến robot hoặc xe AGV lấy đúng pallet cần thiết, không cần người nhập thủ công.

Hệ thống có thể kết nối API với ERP để lập kế hoạch giao hàng (Dispatch Planning) và in phiếu xuất tự động.

Nhờ đó, năng suất bốc dỡ tăng 40–50%, giảm hoàn toàn sai sót trong xuất nhập hàng và nâng cao khả năng truy xuất nguồn gốc.

5.1 Giải pháp tích hợp trọn gói

ETEK cung cấp hệ thống xếp pallet ngành nông sản theo mô hình EPC trọn gói: khảo sát – thiết kế – cung cấp thiết bị – lập trình – lắp đặt – chạy thử – bàn giao – đào tạo – bảo trì.

Khách hàng không phải tìm nhiều nhà cung cấp riêng lẻ, giúp tiết kiệm 15–20% chi phí triển khai, đảm bảo tiến độ đồng bộ.

Khác với các đơn vị chỉ bán robot hoặc băng tải rời, ETEK cung cấp hệ thống hoàn chỉnh: từ đóng bao gạo, pallet hóa rau củ, đến dây chuyền sơ chế và lưu kho tự động.

Giải pháp được thiết kế chuyên biệt cho môi trường thực phẩm – nông sản, đáp ứng tiêu chuẩn quốc tế và yêu cầu vệ sinh cao nhất.

5.2 Công nghệ tiên tiến – vận hành ổn định

ETEK ứng dụng công nghệ từ Nhật Bản, Đức và Ý:

- Robot 6 trục ABB / Yaskawa / KUKA tải trọng 180–250 kg, tốc độ 12 chu kỳ/phút.

- Cảm biến 3D ToF / LIDAR nhận dạng bao và vị trí pallet.

- Bộ điều khiển PLC Siemens S7-1500, giao diện SCADA WinCC.

- Biến tần VFD ABB ACS580, tiết kiệm 10–15% điện năng.

- Màng quấn tự động hiệu Hema (Pháp), lực căng điều khiển servo.

Nhờ công nghệ này, hệ thống vận hành ổn định 24/7, thời gian dừng không kế hoạch < 1%.

Các nhà máy sử dụng ETEK đạt hệ số khả dụng (Availability) ≥ 95% và độ đồng đều sản phẩm ≥ 98%, đáp ứng đầy đủ tiêu chuẩn HACCP, ISO, CE và RoHS.

5.3 Dịch vụ kỹ thuật – bảo hành toàn diện

ETEK duy trì đội ngũ kỹ sư chuyên ngành cơ điện – tự động hóa sẵn sàng hỗ trợ 24/7.

Trong trường hợp sự cố, kỹ sư có mặt tại nhà máy trong 6–12 giờ, phụ tùng thay thế luôn sẵn kho, đảm bảo phục hồi hệ thống trong 24–48 giờ.

Toàn bộ hệ thống được kết nối IoT giám sát từ xa, cho phép chẩn đoán lỗi, điều chỉnh tham số và cập nhật phần mềm trực tiếp từ trung tâm kỹ thuật.

ETEK không chỉ bảo hành thiết bị mà còn bảo hành hiệu suất, đảm bảo dây chuyền đạt công suất thiết kế, năng suất xếp pallet ≥ 25 pallet/giờ.

5.4 Tùy chỉnh theo quy mô và loại sản phẩm

ETEK thiết kế linh hoạt nhiều phiên bản:

- Mini line: công suất 10 pallet/giờ cho cơ sở vừa và nhỏ.

- Standard line: 20–25 pallet/giờ cho nhà máy chế biến gạo hoặc kho rau củ.

- Industrial line: 30–40 pallet/giờ cho trung tâm logistics hoặc xuất khẩu.

Các hệ thống có thể tùy chọn loại đầu gắp (kẹp khí nén, hút chân không, móc cơ khí), kích thước pallet (1.000 × 1.200 mm, 800 × 1.200 mm) và mức độ tự động hóa (bán tự động hoặc full PLC–SCADA).

5.5 Khác biệt công nghệ so với đối thủ

So với các đơn vị trong nước chỉ cung cấp thiết bị rời, ETEK nổi bật nhờ:

- Tích hợp phần mềm SCADA–IoT đồng bộ.

- Thiết bị đạt tiêu chuẩn EHEDG – CE – ISO 22000.

- Dịch vụ hậu mãi và phụ tùng có sẵn tại Việt Nam.

- Đảm bảo năng suất, chất lượng và thời gian bàn giao nhanh.

So với hệ thống nhập khẩu nguyên chiếc giá cao, ETEK cung cấp giải pháp tối ưu chi phí mà vẫn đạt tiêu chuẩn quốc tế, phù hợp cho doanh nghiệp vừa và lớn trong nước.

5.6 Hiệu quả kinh tế và phát triển bền vững

Khi đầu tư hệ thống xếp pallet ngành nông sản của ETEK, doanh nghiệp đạt đồng thời ba mục tiêu:

- Tăng năng suất – nhờ tự động hóa 100%, giảm 60–70% nhân công.

- Giảm chi phí vận hành – tiết kiệm 15% điện, 25% diện tích kho, 90% lỗi bốc xếp.

- Phát triển bền vững – giảm phát thải CO₂, nâng cao tiêu chuẩn an toàn thực phẩm và truy xuất nguồn gốc.

ETEK không chỉ là nhà cung cấp thiết bị mà còn là đối tác chiến lược giúp doanh nghiệp nông nghiệp Việt Nam chuyển mình sang mô hình sản xuất thông minh, tối ưu vận hành và gia tăng giá trị sản phẩm xuất khẩu.

✅ Kết luận

Trong bối cảnh toàn cầu hóa và nhu cầu xuất khẩu nông sản ngày càng cao, hệ thống xếp pallet ngành nông sản là bước tiến tất yếu để nâng cấp chuỗi giá trị.

Giải pháp này giúp doanh nghiệp đạt chuẩn quốc tế về tự động hóa, vệ sinh, năng lượng và chất lượng sản phẩm, từ đóng bao gạo, pallet hóa rau củ, đến robot bốc xếp nông sản trong các dây chuyền sơ chế hiện đại.

Chọn ETEK nghĩa là chọn sự đồng bộ, công nghệ tiên tiến và hiệu quả vận hành bền vững – nền tảng giúp doanh nghiệp nông nghiệp Việt Nam vươn ra thị trường toàn cầu.

SẢN PHẨM LIÊN QUAN:

Các dịch vụ công nghệ khác của ETEK