HỆ THỐNG XẾP PALLET NGÀNH ĐỒ UỐNG

Hệ thống xếp pallet ngành đồ uống là giải pháp tự động hóa then chốt giúp nâng cao năng suất đóng gói, giảm thiểu rung lắc và hư hỏng trong quá trình vận chuyển các sản phẩm lỏng như thùng chai, lon và hộp. Với khả năng tốc độ cao và độ chính xác vượt trội, hệ thống đảm bảo quy trình đóng gói lon và chai diễn ra liên tục, ổn định ngay cả trong môi trường ẩm ướt nhờ robot kháng ẩm.

Trong ngành đồ uống, đặc biệt là các nhà máy bia, nước ngọt, nước tinh khiết và nước tăng lực, hệ thống xếp pallet ngành đồ uống đóng vai trò then chốt ở giai đoạn cuối dây chuyền.

Đây là công đoạn tự động hóa giúp gom các thùng chai hoặc đóng gói lon thành khối pallet ổn định, thuận tiện cho lưu kho và vận chuyển.

Các dây chuyền truyền thống sử dụng thao tác thủ công hoặc bán cơ giới thường gặp lỗi nghiêng, rơi vỡ, mất cân bằng tải khi vận chuyển. Nhờ áp dụng công nghệ robot kháng ẩm, hệ thống tự động xếp pallet có thể hoạt động trong môi trường có độ ẩm 85–95%, giảm 98% rủi ro hỏng bao bì.

Tốc độ xử lý đạt 120–240 chu kỳ/giờ, tương đương 1.200–2.500 thùng chai hoặc 1.500–3.000 khay lon mỗi giờ. Mức độ chính xác định vị pallet đạt ±1 mm, bảo đảm sản phẩm lỏng được sắp xếp đồng nhất, giảm tối đa sai lệch trọng tâm.

1.1 Nhu cầu tự động hóa trong dây chuyền tốc độ cao

Các nhà máy đồ uống thường vận hành liên tục 24/7 với sản lượng trung bình 100.000–300.000 đơn vị sản phẩm/ngày. Điều này đòi hỏi hệ thống xếp pallet ngành đồ uống có khả năng làm việc ở tốc độ cao, đồng bộ với máy chiết rót và đóng thùng.

Trong một dây chuyền bia tiêu chuẩn, máy đóng thùng đạt 30–40 thùng/phút, trong khi robot palletizer của ETEK có thể theo kịp 40–60 thùng/phút mà không gây kẹt hoặc chồng lệch.

Hệ thống PLC kiểm soát toàn bộ quá trình xếp, cảm biến tiệm cận xác định vị trí pallet và camera 3D nhận dạng mẫu thùng, đảm bảo xếp đúng vị trí theo sơ đồ tối ưu.

Nhờ tự động hóa, tỷ lệ hư hỏng bao bì giảm từ 5% xuống dưới 0,2%, giảm 30–35% chi phí nhân công và tăng hiệu suất tổng thể (OEE) đạt ≥90%.

1.2 Ứng dụng công nghệ robot kháng ẩm cho môi trường ướt

Trong môi trường sản xuất nước giải khát, độ ẩm luôn cao do quá trình chiết rót, rửa chai, và vệ sinh CIP. Robot kháng ẩm được phủ lớp sơn epoxy hoặc thép không gỉ 316L, đạt chuẩn IP67, giúp vận hành ổn định ngay cả khi có hơi nước hoặc dung dịch tẩy rửa.

Mô-tơ servo kín đạt cấp bảo vệ IP65, dây dẫn tín hiệu bọc kép chống nhiễu, vòng bi bôi trơn tự động chịu ẩm cao. Toàn bộ robot được thiết kế theo tiêu chuẩn EHEDG – cho phép vệ sinh trực tiếp bằng nước áp lực cao 80 bar mà không ảnh hưởng tới độ chính xác cơ học.

Nhờ đặc tính này, hệ thống duy trì độ tin cậy cao, MTBF (Mean Time Between Failures) > 60.000 giờ, đảm bảo hoạt động ổn định trong khu vực có phun rửa định kỳ.

1.3 Vai trò trong chuỗi logistics nội bộ

Sau khi các thùng chai hoặc đóng gói lon được hoàn thiện, hệ thống xếp pallet ngành đồ uống sẽ phối hợp cùng băng tải con lăn, băng tải đai và robot gắp để tạo thành khối pallet tiêu chuẩn 1.200 × 1.000 mm hoặc 1.200 × 800 mm.

Hệ thống tự động quấn màng PE hoặc màng co nhiệt giúp cố định sản phẩm, bảo đảm ổn định trong vận chuyển bằng xe nâng hoặc AGV. Dữ liệu pallet (số lượng thùng, loại sản phẩm, ca sản xuất) được gắn mã QR liên kết với hệ thống ERP/WMS, giúp truy xuất và thống kê nhanh chóng.

Độ chính xác định vị pallet ±1 mm và sai số góc quay < 0,3°, đáp ứng tiêu chuẩn xuất khẩu quốc tế của ngành đồ uống.

2.1 Cấu trúc tổng thể của hệ thống xếp pallet ngành đồ uống

Một hệ thống xếp pallet ngành đồ uống tiêu chuẩn bao gồm 6 cụm chính:

- Cụm tiếp nhận sản phẩm: tiếp nhận thùng chai hoặc khay đóng gói lon từ băng tải đầu ra.

- Cụm định hướng và phân dòng: cảm biến quang học và cánh định vị điều chỉnh hướng, tốc độ.

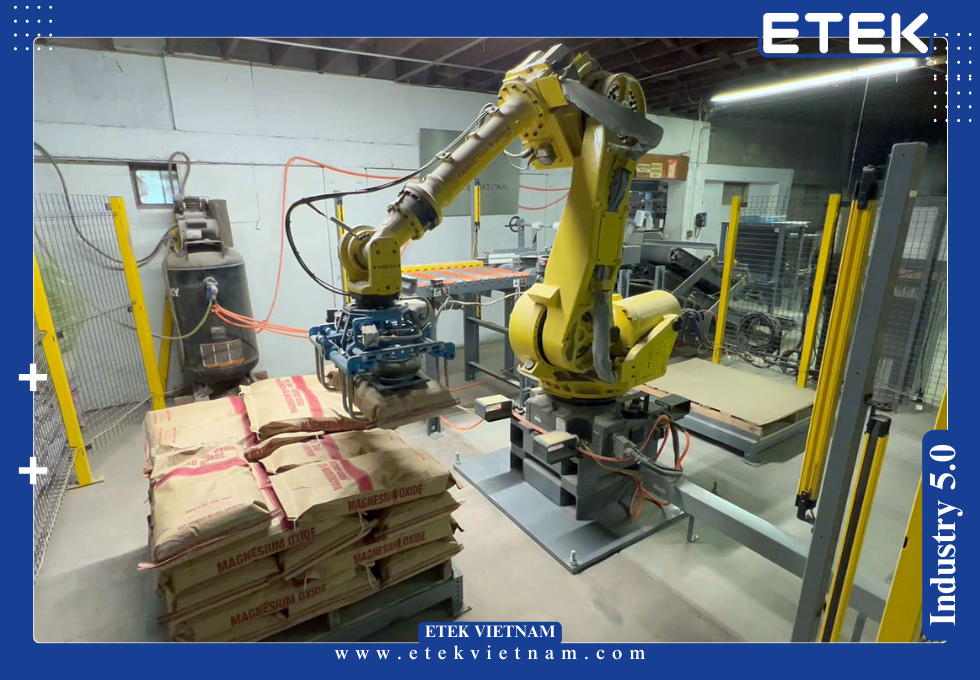

- Cụm robot gắp: robot kháng ẩm 4–6 trục, tải trọng 80–250 kg, tầm với 2.500–3.000 mm.

- Cụm pallet và đế lót: cấp pallet tự động, tách lớp đế, căn chỉnh vị trí.

- Cụm quấn màng và dán nhãn: quấn màng PE, gắn nhãn truy xuất QR.

- Cụm xuất pallet: đưa pallet hoàn chỉnh ra khu vực logistics hoặc xe nâng tự động (AGV).

Toàn bộ hệ thống vận hành bằng PLC Siemens S7-1500 hoặc Omron NX, điều khiển thông qua màn hình HMI 12 inch, giao diện thân thiện, hỗ trợ đa ngôn ngữ.

2.2 Nguyên lý vận hành tốc độ cao

Sản phẩm được chuyển đến trạm xếp qua băng tải con lăn truyền động xích. Cảm biến laser đo kích thước và khối lượng thùng chai hoặc đóng gói lon để xác định mẫu sắp xếp phù hợp.

Robot kháng ẩm sử dụng đầu gắp chân không (vacuum gripper) hoặc gắp cơ khí tùy loại bao bì.

Trình tự hoạt động gồm:

- Nhận tín hiệu sản phẩm → xác định vị trí trên pallet → gắp và đặt chính xác theo tọa độ.

- Sau khi hoàn tất một lớp, hệ thống tự động đặt tấm phân cách (slip sheet) trước khi xếp lớp tiếp theo.

- Cảm biến tải trọng và camera 3D kiểm tra chiều cao thực tế so với mô hình thiết kế, sai số ≤ ±2 mm.

Nhờ cấu trúc servo đồng bộ và thuật toán điều khiển quỹ đạo tuyến tính, hệ thống đạt tốc độ cao tới 12–15 chu kỳ/phút, tương đương tăng 25% năng suất so với robot công nghiệp thông thường.

2.3 Giải pháp chống rung và cân bằng tải cho sản phẩm lỏng

Đặc thù của ngành đồ uống là sản phẩm lỏng dễ dịch chuyển trọng tâm khi di chuyển nhanh, đặc biệt ở thùng chai và đóng gói lon. Vì vậy, hệ thống xếp pallet ngành đồ uống được trang bị cảm biến rung và thuật toán điều khiển chuyển động mềm (Soft Motion).

Robot điều chỉnh gia tốc theo quỹ đạo parabol, hạn chế dao động ≤ 0,5 g trong quá trình di chuyển.

Bệ pallet có cơ cấu cân bằng động bằng khí nén, sai số tải trọng giữa các góc ≤ 2%.

Hệ thống cũng có chế độ tự hiệu chỉnh khi cảm biến phát hiện chênh lệch trọng tâm, giúp toàn bộ khối pallet ổn định, không nghiêng lệch trong vận chuyển.

Điều này đặc biệt quan trọng với sản phẩm lon bia hoặc nước ngọt carbonated có áp suất nội cao, giúp giảm nguy cơ bung nắp, méo lon trong khâu logistics.

2.4 Cụm cấp và tách pallet trong hệ thống xếp pallet ngành đồ uống

Trong hệ thống xếp pallet ngành đồ uống, cụm cấp và tách pallet đóng vai trò nền tảng để bảo đảm quá trình xếp hàng liên tục.

Pallet rỗng được cấp tự động từ bệ chứa thông qua cơ cấu nâng thủy lực hoặc xích tải. Cảm biến tiệm cận xác định vị trí pallet và truyền tín hiệu cho PLC để robot kháng ẩm bắt đầu chu trình xếp hàng.

Khi hoàn tất một pallet, hệ thống sẽ tự động kích hoạt cơ cấu tách lớp, chuyển pallet đầy sang khu vực quấn màng, đồng thời cấp một pallet rỗng mới vào vị trí.

Chu trình này có thể hoàn thành trong dưới 5 giây, đảm bảo không gián đoạn dây chuyền tốc độ cao.

Pallet được tiêu chuẩn hóa theo kích thước 1.200 × 1.000 mm, tải trọng tối đa 1.200 kg, độ võng tĩnh ≤ 5 mm, vật liệu HDPE hoặc gỗ xử lý chống ẩm. Bệ đỡ được phủ epoxy kháng mài mòn, tuổi thọ trung bình đạt > 200.000 chu kỳ hoạt động.

2.5 Module robot kháng ẩm và cơ cấu gắp linh hoạt

Robot kháng ẩm là trung tâm của hệ thống xếp pallet ngành đồ uống, có thể sử dụng các model ABB IRB 660, KUKA KR Quantec, hoặc ETEK-RP260 tùy cấu hình dây chuyền.

Thiết kế đạt cấp bảo vệ IP67, các khớp servo bọc kín và bộ điều khiển điện tử đặt trong tủ chống ẩm IP65.

Cơ cấu gắp có thể tùy biến:

- Gripper hút chân không cho đóng gói lon dạng khay PET.

- Gắp cơ khí song song cho thùng chai hoặc hộp carton.

- Gripper đa năng cho phép chuyển đổi giữa hai chế độ chỉ trong 60 giây, không cần tháo rời.

Cảm biến lực 6 trục (Force Torque Sensor) cho phép robot điều chỉnh lực kẹp ±0,5 N, tránh bóp méo bao bì.

Khi vận hành, robot có thể xử lý 1.800–2.400 đơn vị sản phẩm/giờ, sai số định vị dưới ±0,8 mm, góc quay chính xác ±0,2°.

Bộ điều khiển sử dụng thuật toán quỹ đạo tuyến tính spline để đảm bảo chuyển động mượt, giảm chấn động tới 40% so với kiểu điều khiển on-off truyền thống.

Robot được đặt trên bệ đúc liền khối chống rung, có khả năng hấp thụ dao động tần số 10–40 Hz, thích hợp với dây chuyền tốc độ cao.

2.6 Hệ thống quấn màng, kiểm tra và dán nhãn tự động

Sau khi robot hoàn tất khối pallet, hệ thống chuyển sang cụm quấn màng PE hoặc màng co nhiệt.

Máy quấn màng có tốc độ quay 15–20 vòng/phút, lực căng điều khiển bằng biến tần, đảm bảo màng phủ đều, không rách khi pallet di chuyển.

Tùy nhu cầu, có thể trang bị module hàn nhiệt tự động để cố định mép màng, đạt độ kín tới 98%.

Cảm biến trọng lượng dưới bệ pallet xác nhận tổng khối lượng, sai số ±0,2%, kết hợp cảm biến laser đo chiều cao thực tế, dữ liệu được ghi vào hệ thống MES.

Hệ thống in và dán nhãn tự động (Labeling) in mã QR, batch code, ngày sản xuất, giúp truy xuất từng lô hàng.

Đặc biệt, module kiểm tra hình học sử dụng camera AI nhận dạng mô hình xếp pallet – nếu phát hiện lệch lớp > 5 mm, robot tự động chỉnh sửa mà không cần dừng dây chuyền.

Nhờ sự kết hợp của robot kháng ẩm và điều khiển thông minh, hệ thống xếp pallet ngành đồ uống duy trì hiệu suất hoạt động liên tục ≥ 95%, thời gian dừng máy (downtime) < 2%.

3.1 Thông số kỹ thuật điển hình của hệ thống xếp pallet ngành đồ uống

| Hạng mục | Thông số tham chiếu | Ghi chú kỹ thuật |

| Tốc độ xếp pallet | 12–15 chu kỳ/phút | Tương đương 2.000–2.500 thùng chai/giờ |

| Tải trọng robot | 80–250 kg | Tùy cấu hình đóng gói lon hoặc thùng carton |

| Độ chính xác định vị | ±1 mm | Theo chuẩn ISO 9283 |

| Chu kỳ cấp pallet | < 5 giây | Cơ cấu thủy lực tự động |

| Cấp bảo vệ robot | IP67 | Robot kháng ẩm, khung thép 316L |

| Công suất điện tổng | 15–25 kW | Biến tần tiết kiệm năng lượng |

| Mức tiêu thụ khí nén | 0,4–0,6 m³/phút | Áp suất 0,6 MPa |

| Tiếng ồn vận hành | < 70 dB | Đáp ứng chuẩn EN ISO 11690 |

| Nhiệt độ làm việc | 0–45°C, ẩm 95% | Thích hợp môi trường ướt |

| Hệ thống điều khiển | PLC Siemens S7-1500 | Giao tiếp Profinet/Modbus |

| Màn hình HMI | 12–15 inch | Hiển thị đa ngôn ngữ, cảm ứng điện dung |

Các thông số trên được thiết kế để đồng bộ với dây chuyền chiết rót, dán nhãn, đóng gói tốc độ cao trong ngành bia, nước ngọt, nước đóng chai và nước tăng lực.

3.2 Tiêu chuẩn kỹ thuật và an toàn vận hành

Hệ thống xếp pallet ngành đồ uống phải tuân thủ nhiều tiêu chuẩn quốc tế và Việt Nam, đảm bảo chất lượng và an toàn tuyệt đối trong môi trường sản xuất thực phẩm:

- ISO 14120:2015 – Yêu cầu an toàn cho máy có bộ phận chuyển động.

- ISO 10218-1/2:2011 – Tiêu chuẩn an toàn cho robot kháng ẩm công nghiệp.

- EN 415-10 – Tiêu chuẩn máy đóng gói tự động tốc độ cao.

- EHEDG Guidelines – Thiết kế vệ sinh cho thiết bị trong ngành đồ uống.

- CE Marking / RoHS – Đảm bảo an toàn điện – môi trường khi xuất khẩu EU.

- TCVN 8428:2010 – Quy chuẩn về hệ thống đóng gói và vận chuyển thực phẩm lỏng.

Tủ điện điều khiển sử dụng linh kiện đạt chuẩn IEC 60204-1, hệ thống có cơ chế khóa an toàn (safety interlock) tại các cửa kiểm tra, dừng khẩn (E-Stop) bố trí ≤1,5 m mỗi vị trí.

Cảm biến vùng an toàn (Safety Scanner) giám sát bán kính 3 m quanh robot kháng ẩm, khi có người xâm nhập hệ thống lập tức ngừng hoạt động trong 0,2 giây.

3.3 Hiệu suất và độ tin cậy

Hiệu suất tổng thể (OEE) của hệ thống xếp pallet ngành đồ uống đạt ≥ 92%.

Trong đó:

- Availability ≥ 95% – nhờ cơ chế bảo trì dự đoán (Predictive Maintenance).

- Performance ≥ 97% – nhờ tối ưu tốc độ quỹ đạo robot và băng tải.

- Quality ≥ 99% – nhờ kiểm soát định vị và mô hình xếp thông minh.

Thời gian trung bình giữa hai lần hỏng (MTBF) > 60.000 giờ, thời gian khắc phục trung bình (MTTR) < 30 phút.

So với hệ thống bán cơ giới, năng suất tăng 40–60%, tỷ lệ hư hỏng giảm 90%.

Nhờ cơ chế chuẩn đoán lỗi tự động, hệ thống có khả năng báo động sớm: lệch tải, chênh nhiệt, kẹt màng, hoặc sai vị trí pallet. Tất cả dữ liệu lưu trữ trên nền tảng SCADA và gửi cảnh báo qua mạng nội bộ hoặc email quản lý.

3.4 Tương thích với dây chuyền đóng gói tốc độ cao

Hệ thống xếp pallet ngành đồ uống có khả năng kết nối với máy đóng gói lon, máy xếp khay, băng tải carton hoặc thùng chai.

Tốc độ đồng bộ đạt 60–80 thùng/phút, phù hợp với dây chuyền công suất 30.000–50.000 sản phẩm/giờ.

Các cổng giao tiếp công nghiệp Profinet, EtherNet/IP và OPC-UA giúp liên kết với phần mềm quản lý sản xuất (MES, ERP).

Hệ thống hỗ trợ điều chỉnh mô hình xếp pallet trong 30 giây thông qua HMI – phù hợp khi thay đổi loại chai 330 ml, 500 ml hay lon 250 ml, 330 ml.

Nhờ tính linh hoạt này, nhà máy có thể vận hành nhiều dòng sản phẩm song song mà không cần thay đổi phần cứng.

3.5 Tiêu chuẩn môi trường và tiết kiệm năng lượng

Thiết bị sử dụng động cơ servo có hiệu suất IE3, tiết kiệm điện 10–15% so với động cơ thường.

Biến tần điều khiển thông minh tự động giảm tốc độ khi tải thấp, giảm tiêu hao điện năng tới 20%.

Khung robot và kết cấu thép phủ sơn chống ăn mòn epoxy 3 lớp, chịu phun sương muối 1.000 giờ theo chuẩn ASTM B117.

Hệ thống đạt tiêu chuẩn ISO 50001:2018 (quản lý năng lượng) và ISO 14001:2015 (quản lý môi trường).

Nhiệt lượng tỏa ra từ động cơ servo được thu hồi qua bộ trao đổi nhiệt khí – nước, dùng để sấy khô khu vực quấn màng, giúp tiết kiệm thêm 5–7% năng lượng mỗi năm.

3.6 Kiểm định & Chứng nhận chất lượng

Trước khi đưa vào vận hành thương mại, hệ thống xếp pallet ngành đồ uống phải trải qua quá trình kiểm định nghiêm ngặt theo tiêu chuẩn Việt Nam và quốc tế.

Mỗi thiết bị, từ robot kháng ẩm đến băng tải, bộ quấn màng, đều được kiểm tra theo các tiêu chí cơ – điện – an toàn – độ chính xác.

Các hạng mục kiểm định gồm:

- Kiểm tra độ chính xác định vị: sai số ≤ ±1 mm với thùng chai, ≤ ±0,8 mm với đóng gói lon.

- Thử tải tĩnh và động: tải 1.000–1.500 kg, độ võng khung pallet ≤ 5 mm.

- Kiểm tra chống ẩm: vận hành liên tục trong môi trường 95% RH ở 40°C trong 72 giờ.

- Thử rung động: biên độ 1,5 mm, tần số 15–25 Hz trong 2 giờ để kiểm tra độ bền cơ khí.

- Kiểm tra điện – an toàn: cách điện ≥ 2 MΩ, dòng rò ≤ 3,5 mA, đạt tiêu chuẩn IEC 60204-1.

Sau khi đạt đủ các yêu cầu, hệ thống được cấp Giấy chứng nhận kiểm định thiết bị công nghiệp nhóm A, đồng thời đủ điều kiện áp dụng dấu CE và ISO 22000:2018 nếu lắp đặt trong dây chuyền chế biến đồ uống xuất khẩu.

Nhà máy có thể đăng ký thêm chứng chỉ 3A Sanitary Design, EHEDG Type EL, đảm bảo cấu trúc thiết bị dễ vệ sinh, phù hợp môi trường sản xuất thực phẩm lỏng.

Đây là những tiêu chuẩn bắt buộc với nhà máy bia, nước ngọt, nước suối hoặc nước tăng lực có sản phẩm đóng chai hoặc đóng gói lon xuất sang EU, Nhật Bản và Hoa Kỳ.

4.1 Lợi ích kỹ thuật và vận hành

Ứng dụng hệ thống xếp pallet ngành đồ uống giúp nhà máy tối ưu toàn bộ chuỗi hậu đóng gói.

Nhờ tự động hóa 100%, hệ thống đảm bảo tốc độ xếp ổn định 12–15 chu kỳ/phút, đồng bộ hoàn hảo với máy chiết rót và máy đóng gói lon tốc độ cao.

Khi dùng robot kháng ẩm, thiết bị hoạt động an toàn ngay trong môi trường có hơi nước, chất tẩy rửa hoặc phun vệ sinh định kỳ CIP.

Khả năng vận hành liên tục 24/7 giúp tăng công suất trung bình nhà máy lên 25–40% mà không cần mở rộng nhân sự.

Mức độ chính xác cơ học cao cho phép sản phẩm lỏng được xếp đều, không nghiêng, hạn chế rò rỉ hay va chạm.

Ngoài ra, hệ thống tích hợp AI nhận dạng mã QR giúp tự động điều chỉnh mẫu xếp khi thay đổi loại thùng chai, kích cỡ lon hay kiểu bao bì mà không cần can thiệp thủ công.

Tất cả quy trình vận hành được giám sát qua SCADA, dữ liệu hiển thị trên HMI, và có thể truy cập từ xa bằng giao thức VPN bảo mật AES-256.

4.2 Lợi ích tài chính và tối ưu chi phí

Nhờ ứng dụng hệ thống xếp pallet ngành đồ uống, chi phí nhân công trực tiếp giảm 35–50%, do không còn cần đội xếp thủ công và nhân viên giám sát liên tục.

Tỷ lệ hư hỏng bao bì giảm từ 5% xuống còn dưới 0,3%, giúp doanh nghiệp tiết kiệm hàng trăm triệu đồng mỗi năm.

Ví dụ: một dây chuyền tốc độ cao công suất 40.000 lon/giờ, nếu tổn thất 1% sản phẩm do rơi vỡ hoặc méo bao bì, chi phí thiệt hại lên đến hơn 1 tỷ đồng/năm.

Khi chuyển sang hệ thống robot kháng ẩm, tỷ lệ lỗi chỉ còn 0,1%, tiết kiệm 80–90% chi phí hao hụt.

Thời gian hoàn vốn trung bình (ROI) chỉ từ 18–24 tháng, ngắn hơn 40% so với đầu tư máy bán cơ giới.

Ngoài ra, việc giảm thời gian dừng máy và nhân lực cũng góp phần giảm chi phí bảo hiểm, điện năng và hao mòn thiết bị.

Hệ thống điều khiển thông minh giúp giảm điện năng tiêu thụ trung bình 10–15%, tương đương tiết kiệm 150.000–200.000 kWh/năm cho nhà máy quy mô lớn.

4.3 Lợi ích chất lượng và an toàn sản phẩm

Với hệ thống xếp pallet ngành đồ uống, toàn bộ quy trình đóng gói, xếp và vận chuyển được tự động hóa, hạn chế hoàn toàn sự tiếp xúc của con người.

Điều này đảm bảo sản phẩm thùng chai, đóng gói lon đạt yêu cầu vệ sinh thực phẩm, không nhiễm tạp chất, bụi hoặc vi sinh.

Robot sử dụng thép không gỉ 316L và sơn phủ FDA-compliant, có thể rửa trực tiếp bằng nước nóng 80°C.

Các linh kiện cảm biến, xi lanh và đường ống đạt chuẩn 3A Sanitary Standards, không gây nhiễm mùi hoặc phản ứng hóa học với nước giải khát.

Hệ thống kiểm tra tự động bằng camera AI xác nhận chiều cao, vị trí, hướng xếp; sai lệch vượt quá 5 mm sẽ được điều chỉnh ngay.

Nhờ đó, tỷ lệ pallet lỗi giảm 99%, đảm bảo khối pallet đạt độ cân bằng tĩnh tuyệt đối, không xô lệch trong vận chuyển đường dài.

Đây là yếu tố quan trọng giúp nhà máy đáp ứng yêu cầu xuất khẩu của các thương hiệu đồ uống quốc tế như Coca-Cola, PepsiCo, Heineken hoặc Suntory.

4.4 Lợi ích về môi trường và phát triển bền vững

Hệ thống xếp pallet ngành đồ uống được thiết kế thân thiện với môi trường, giảm phát thải CO₂ và tiêu hao năng lượng.

Động cơ servo IE3 kết hợp biến tần VFD giúp giảm tiêu thụ điện tới 20%, đồng thời tái sử dụng năng lượng hãm phanh để cấp lại cho hệ thống quấn màng.

Vật liệu cấu trúc khung sườn bằng thép sơn epoxy 3 lớp, chống ăn mòn, tuổi thọ 15–20 năm, giảm phát sinh rác thải công nghiệp.

Hệ thống tái sử dụng màng quấn PE phế thải bằng cơ chế cắt – nấu chảy – tái đùn, giúp giảm 12–15% lượng nhựa sử dụng mỗi năm.

Nhờ áp dụng tiêu chuẩn ISO 14001:2015 và ISO 50001:2018, nhà máy có thể đạt chứng nhận “Nhà máy xanh”, đáp ứng quy định ESG của các tập đoàn đồ uống đa quốc gia.

Ngoài ra, việc loại bỏ thao tác thủ công giảm nguy cơ tai nạn lao động, nâng cao môi trường làm việc và năng suất lao động.

4.5 Ứng dụng trong dây chuyền thùng chai

Trong các nhà máy bia, nước tinh khiết, nước khoáng hoặc nước trái cây, thùng chai (chai PET hoặc thủy tinh) thường có trọng lượng lớn, dễ va đập.

Hệ thống xếp pallet ngành đồ uống sử dụng đầu gắp cơ khí song song có đệm silicon để đảm bảo lực kẹp ổn định, không gây vỡ chai.

Mỗi chu kỳ có thể xử lý 8–12 thùng chai (24 chai/thùng), tương đương 200–250 thùng/phút.

Robot có thể sắp xếp pallet cao 2,2 m, gồm 5–6 lớp, đạt tải trọng tới 1.000 kg/pallet.

Ứng dụng phổ biến:

- Dây chuyền bia lon – bia chai 330 ml, 500 ml.

- Dây chuyền nước tinh khiết đóng chai 19 lít hoặc 500 ml.

- Dây chuyền nước trái cây, nước thể thao, sữa tươi đóng chai nhựa.

Việc xếp đều, khít giúp giảm 30% diện tích lưu kho và 20% chi phí logistics.

4.6 Ứng dụng trong dây chuyền đóng gói lon

Đối với dây chuyền đóng gói lon, đặc điểm sản phẩm nhỏ, nhẹ và dễ bị méo khi va đập.

Hệ thống xếp pallet ngành đồ uống trang bị đầu hút chân không dạng ma trận, có thể gắp 24–48 lon/lần mà không tạo áp lực cục bộ.

Camera 3D nhận dạng khay lon, điều chỉnh lực hút theo bề mặt, tránh hiện tượng méo hoặc biến dạng.

Hệ thống có thể xử lý 3.000–3.600 lon/phút, phù hợp với dây chuyền sản xuất bia, nước ngọt carbonated tốc độ cao.

Ngoài ra, module cân động phát hiện chênh lệch khối lượng giữa các khay lon, tự động loại bỏ khay lỗi.

Khi kết hợp với robot kháng ẩm, toàn bộ khâu vận chuyển có thể đặt trong khu vực ướt, không lo oxy hóa hoặc ăn mòn.

4.7 Ứng dụng trong dây chuyền hộp giấy, hộp nhựa

Ngành sữa và nước trái cây hộp giấy có đặc điểm bao bì mềm, cần lực kẹp nhẹ và chuyển động mềm mại.

Hệ thống xếp pallet ngành đồ uống sử dụng công nghệ Soft Motion và đầu gắp đệm khí nén để xử lý an toàn bao bì.

Tốc độ xếp 10–12 chu kỳ/phút, độ ổn định xếp lớp ±1 mm, không làm biến dạng góc hộp.

Khi kết hợp hệ thống in phun batch code, toàn bộ thông tin lô hàng được tự động in và gắn vào pallet hoàn chỉnh.

Nhờ thiết kế linh hoạt, hệ thống có thể chuyển đổi giữa các kích thước hộp 200 ml, 500 ml, 1 lít chỉ trong 1 phút, không cần hiệu chỉnh cơ khí.

4.8 Giá trị chiến lược cho doanh nghiệp

Việc đầu tư hệ thống xếp pallet ngành đồ uống không chỉ nâng cấp dây chuyền mà còn tạo giá trị chiến lược dài hạn.

Doanh nghiệp đạt lợi thế cạnh tranh nhờ tốc độ, chất lượng và tính ổn định trong vận hành.

- Tăng năng suất 30–40% mà không cần mở rộng nhân lực.

- Đáp ứng tiêu chuẩn vệ sinh và truy xuất nguồn gốc theo ISO, HACCP, Codex.

- Giảm chi phí logistics và lưu kho tới 25%.

- Dễ dàng tích hợp với hệ thống AGV, AMR hoặc kho tự động AS/RS.

Đặc biệt, trong bối cảnh thị trường xuất khẩu đồ uống tăng trưởng 10–15%/năm, việc sở hữu dây chuyền đóng gói và xếp pallet hiện đại giúp doanh nghiệp đáp ứng yêu cầu quốc tế, mở rộng thị phần sang EU, Nhật Bản, Hàn Quốc và Trung Đông.

5.1 Giải pháp tổng thể – từ thiết kế đến vận hành

ETEK cung cấp hệ thống xếp pallet ngành đồ uống theo mô hình EPC trọn gói: khảo sát – thiết kế – sản xuất – lắp đặt – vận hành – đào tạo – bảo trì.

Điểm mạnh của ETEK là cung cấp giải pháp đồng bộ, không chỉ là bán thiết bị mà là tích hợp toàn bộ quy trình đóng gói, thùng chai, đóng gói lon, robot kháng ẩm và hệ thống điều khiển tốc độ cao vào cùng một nền tảng điều khiển thông minh.

Nhờ áp dụng mô hình “Turnkey Solution”, doanh nghiệp chỉ làm việc với một đầu mối duy nhất, giúp giảm 20–25% chi phí triển khai và rút ngắn 30% thời gian lắp đặt.

ETEK còn hỗ trợ mô phỏng 3D dây chuyền trước khi triển khai bằng phần mềm Digital Twin, giúp khách hàng đánh giá toàn bộ luồng di chuyển sản phẩm, tốc độ xếp, độ chính xác và khả năng mở rộng trong tương lai.

Bản vẽ mô phỏng hiển thị rõ vị trí robot, băng tải, pallet, quấn màng và kho trung chuyển, giúp kỹ sư dễ dàng tùy chỉnh cấu hình phù hợp không gian thực tế của nhà máy.

5.2 Công nghệ quốc tế – đảm bảo hiệu suất và độ tin cậy

ETEK ứng dụng công nghệ từ Đức, Nhật Bản và Thụy Điển, kết hợp robot ABB, KUKA hoặc ETEK-RP series, thiết kế đạt chuẩn IP67, khung thép không gỉ 316L, cơ cấu servo chính xác cao.

- Robot kháng ẩm: tải trọng 180–250 kg, tốc độ quét 15 chu kỳ/phút, sai số định vị ±0,5 mm.

- Bộ điều khiển PLC Siemens S7-1500 kết nối mạng Profinet tốc độ truyền 100 Mbps, cho phép kiểm soát quỹ đạo và tốc độ từng chu kỳ robot.

- Băng tải cảm biến quang học kép giúp nhận dạng từng thùng chai, kiểm tra kích thước và chiều cao trước khi vào vùng gắp.

- Camera 3D ToF (Time of Flight) xác định tọa độ sản phẩm theo trục X–Y–Z với sai số dưới 0,2 mm, giúp robot gắp chính xác ngay cả khi sản phẩm không ở vị trí cố định.

ETEK thiết kế hệ thống có thể vận hành liên tục 24/7, với hệ số khả dụng Availability ≥ 95%, hiệu suất Performance ≥ 97% và độ ổn định Quality ≥ 99%.

Đây là thông số ngang bằng với dây chuyền châu Âu nhưng chi phí đầu tư chỉ bằng 60–70% so với nhập khẩu nguyên hệ.

5.3 Dịch vụ kỹ thuật và hậu mãi toàn diện

Khác với các nhà cung cấp chỉ bảo hành thiết bị, ETEK bảo hành hiệu suất vận hành và chất lượng đầu ra.

Điều đó có nghĩa là khách hàng không chỉ nhận được thiết bị, mà còn được đảm bảo năng suất đạt đúng công suất thiết kế, ví dụ 2.000 thùng chai/giờ hoặc 3.000 đóng gói lon/giờ.

Hệ thống hỗ trợ kỹ thuật được ETEK thiết lập 24/7, kết nối qua IoT và phần mềm giám sát từ xa.

Khi phát sinh cảnh báo (nhiệt độ, rung, áp lực, lỗi servo), dữ liệu được gửi trực tiếp tới trung tâm ETEK Cloud Server.

Kỹ sư có thể truy cập từ xa, hiệu chỉnh tham số, khởi động lại hệ thống, hoặc hướng dẫn kỹ thuật viên tại chỗ thông qua giao diện AR (Augmented Reality).

Kho phụ tùng ETEK đặt tại các trung tâm công nghiệp lớn (Hà Nội, TP.HCM, Bình Dương), đảm bảo cung cấp linh kiện thay thế trong 24–48 giờ.

Ngoài ra, ETEK triển khai chương trình Predictive Maintenance – bảo trì dự đoán – giúp giảm 40% nguy cơ dừng máy ngoài kế hoạch và kéo dài tuổi thọ robot lên 15 năm.

5.4 Linh hoạt và tùy chỉnh theo nhu cầu từng nhà máy

Mỗi nhà máy đồ uống có đặc thù riêng: loại sản phẩm, bao bì, tốc độ dây chuyền và không gian bố trí.

ETEK cung cấp 3 cấp cấu hình hệ thống xếp pallet ngành đồ uống:

- Cấu hình Mini (3.000–5.000 sản phẩm/giờ) – phù hợp cho doanh nghiệp vừa và nhỏ, chi phí đầu tư thấp, có thể nâng cấp về sau.

- Cấu hình Trung (10.000–20.000 sản phẩm/giờ) – dùng trong nhà máy nước ngọt, nước tinh khiết, bia nội địa.

- Cấu hình Công nghiệp (30.000–50.000 sản phẩm/giờ) – phục vụ xuất khẩu, tích hợp toàn bộ robot kháng ẩm, băng tải thông minh và hệ thống kiểm tra chất lượng tự động.

Tất cả cấu hình đều có thể tùy chọn mô hình pallet (1.200×1.000 mm, 1.200×800 mm), kiểu bao bì (thùng chai, đóng gói lon, hộp giấy), và hệ thống quấn màng tự động hoặc bán tự động.

ETEK còn cung cấp module “Changeover One-Touch” – chỉ với một thao tác trên màn hình HMI, toàn bộ robot, camera và băng tải sẽ điều chỉnh theo kích thước mới, thời gian chuyển đổi dưới 60 giây.

5.5 So sánh lợi thế với đối thủ trong và ngoài nước

| Tiêu chí | Nhà cung cấp khác | ETEK |

| Công nghệ robot | Robot khô (IP54) | Robot kháng ẩm (IP67) dùng cho môi trường ướt |

| Tốc độ vận hành | 8–10 chu kỳ/phút | 12–15 chu kỳ/phút, đồng bộ tốc độ cao |

| Hệ thống điều khiển | PLC cục bộ | PLC – SCADA đồng bộ, giám sát từ xa |

| Mức độ tự động hóa | Bán tự động | Full tự động hóa + AI Vision |

| Dịch vụ hậu mãi | 12 tháng cơ bản | 24/7 IoT hỗ trợ từ xa + kho phụ tùng 48h |

| Chi phí bảo trì/năm | 10% giá trị đầu tư | <5%, có bảo trì dự đoán |

| Tùy chỉnh quy mô | Giới hạn mô hình | Tùy chỉnh linh hoạt theo nhu cầu |

Sự khác biệt rõ rệt của ETEK nằm ở việc kiểm soát đồng bộ cả phần cứng – phần mềm – dịch vụ.

Nhờ đó, doanh nghiệp có thể giảm chi phí vận hành trung bình 15–20%/năm so với khi sử dụng thiết bị rời hoặc nhập khẩu từ nhiều nguồn khác nhau.

5.6 Giải pháp thông minh & kết nối nhà máy 4.0

ETEK tích hợp công nghệ Smart Factory 4.0 vào hệ thống xếp pallet ngành đồ uống.

Dữ liệu từ robot, cảm biến, băng tải, quấn màng được thu thập theo thời gian thực qua giao thức MQTT, đưa lên nền tảng ETEK Cloud SCADA.

Tại đây, hệ thống AI phân tích và dự đoán:

- Tốc độ tối ưu để tránh nghẽn cổ chai trong khâu thùng chai hoặc đóng gói lon.

- Phân tích rung – nhiệt – dòng điện để dự báo hỏng hóc.

- Theo dõi lượng điện tiêu thụ và tính toán hệ số năng lượng (kWh/pallet).

Người quản lý có thể xem toàn bộ thông tin dây chuyền trên điện thoại, bao gồm biểu đồ hiệu suất, báo cáo năng suất theo ca, cảnh báo lỗi, và đề xuất cải tiến tự động.

Công nghệ này giúp giảm thời gian dừng máy tới 50%, đồng thời nâng hiệu suất OEE trung bình từ 85% lên 93–95%.

5.7 Hiệu quả đầu tư và phát triển bền vững

Chọn hệ thống xếp pallet ngành đồ uống của ETEK là khoản đầu tư dài hạn.

Với chi phí đầu tư ban đầu hợp lý, doanh nghiệp tiết kiệm chi phí vận hành trung bình 25–35%/năm.

Thời gian hoàn vốn (ROI) trung bình chỉ 18–24 tháng, nhưng tuổi thọ thiết bị lên đến 15–20 năm.

Về môi trường, ETEK áp dụng quy trình thiết kế tối ưu năng lượng, tái sử dụng nhiệt thừa, và tái chế vật liệu bao gói.

Hệ thống đạt các chứng nhận: ISO 9001:2015, ISO 50001, EHEDG, CE, RoHS, đảm bảo tiêu chuẩn quốc tế trong mọi thị trường.

ETEK không chỉ cung cấp thiết bị mà còn là đối tác công nghệ – hỗ trợ doanh nghiệp xây dựng chiến lược phát triển bền vững, giảm phát thải CO₂, nâng cao năng suất và đáp ứng tiêu chuẩn xuất khẩu toàn cầu.

5.8 Giá trị khác biệt cốt lõi

Khác biệt của ETEK đến từ triết lý “Tự động hóa phải mang lại lợi nhuận”.

Điều đó nghĩa là mọi thiết kế của hệ thống xếp pallet ngành đồ uống đều hướng tới:

- Tốc độ cao nhưng vận hành êm ái.

- Chính xác nhưng dễ bảo trì.

- Kháng ẩm nhưng vẫn tiết kiệm năng lượng.

- Đồng bộ dữ liệu nhưng thân thiện với người dùng.

ETEK không chỉ bán thiết bị mà còn xây dựng hệ sinh thái tự động hóa toàn diện: từ thiết bị, phần mềm, giám sát, dữ liệu, tới dịch vụ bảo trì – đào tạo.

Điều này giúp khách hàng luôn duy trì hiệu suất cao và dễ dàng mở rộng dây chuyền khi sản lượng tăng.

KẾT LUẬN

Trong kỷ nguyên sản xuất hiện đại, hệ thống xếp pallet ngành đồ uống là mắt xích không thể thiếu để tối ưu hóa chuỗi đóng gói.

Công nghệ tốc độ cao, robot kháng ẩm, và hệ thống điều khiển thông minh không chỉ nâng hiệu suất mà còn bảo đảm ổn định, vệ sinh và an toàn tuyệt đối cho sản phẩm lỏng.

Chọn ETEK đồng nghĩa với việc chọn một giải pháp toàn diện, nơi công nghệ, dịch vụ và hiệu quả đầu tư được đảm bảo.

ETEK cam kết mang đến hệ thống vận hành liên tục, ổn định, đáp ứng mọi tiêu chuẩn kỹ thuật quốc tế và tối ưu chi phí dài hạn.

Đó là lý do các nhà máy đồ uống hàng đầu tin tưởng ETEK trong hành trình tự động hóa và phát triển bền vững.

SẢN PHẨM LIÊN QUAN:

Các dịch vụ công nghệ khác của ETEK