HỆ THỐNG XẾP PALLET NGÀNH THỰC PHẨM

Hệ thống xếp pallet ngành thực phẩm là giải pháp tự động hóa tiên tiến, đảm bảo quá trình đóng gói và lưu trữ tuân thủ tiêu chuẩn HACCP, sử dụng pallet kháng khuẩn và công nghệ đóng gói sạch, kết hợp robot chống ẩm để duy trì môi trường vận hành an toàn, vệ sinh và hiệu quả.

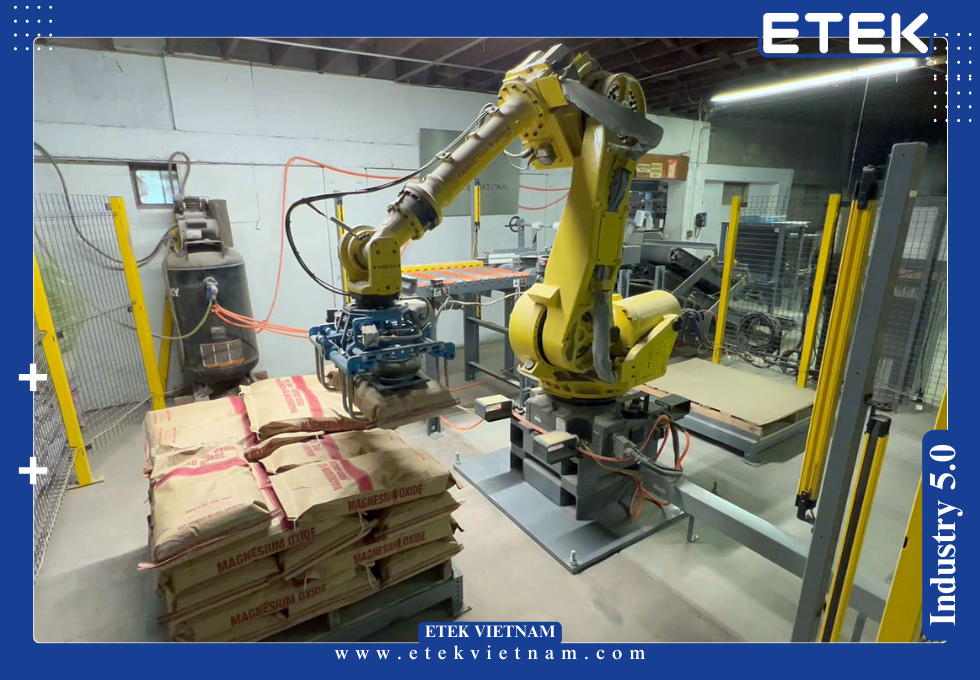

1.1 Bối cảnh và xu hướng tự động hóa ngành thực phẩm

Trong môi trường sản xuất hiện đại, yêu cầu về an toàn vệ sinh thực phẩm, tốc độ vận hành và tính truy xuất nguồn gốc ngày càng cao. Hệ thống xếp pallet ngành thực phẩm trở thành mắt xích then chốt, giúp nhà máy duy trì đóng gói sạch, kiểm soát nhiễm khuẩn và tối ưu dòng nguyên liệu.

Giải pháp này ứng dụng công nghệ robot palletizer với khả năng xếp 10–40 kiện/phút, sai số định vị dưới ±1 mm, tuân thủ chuẩn vệ sinh ISO 14159:2002 và EHEDG cho thiết bị tiếp xúc thực phẩm.

So với phương thức xếp thủ công, hệ thống giúp giảm tới 60 % nhân lực, đồng thời đảm bảo mọi pallet, thùng và bao bì đạt chuẩn pallet kháng khuẩn, ngăn tái nhiễm chéo trong kho bảo quản.

1.2 Vai trò của hệ thống trong chuỗi sản xuất

Hệ thống xếp pallet là giai đoạn cuối trong dây chuyền đóng gói sạch, tiếp nhận sản phẩm từ máy chiết rót, dán nhãn và đóng thùng.

Nhiệm vụ chính:

- Xếp các kiện hàng theo cấu trúc định sẵn, đảm bảo độ ổn định cơ học.

- Giám sát tải trọng, độ ẩm và nhiệt độ môi trường lưu trữ.

- Liên kết với hệ thống WMS/ERP để truy xuất nguồn gốc pallet theo mã QR.

Với tích hợp cảm biến laser LIDAR và camera 3D, robot xác định chính xác vị trí xếp, tránh biến dạng bao bì, giữ nguyên tính toàn vẹn sản phẩm. Đây là yếu tố bắt buộc khi tuân thủ tiêu chuẩn HACCP tại điểm kiểm soát CCP cuối cùng – khu vực đóng gói thành phẩm.

1.3 Yêu cầu kỹ thuật và vệ sinh trong môi trường thực phẩm

Trong các nhà máy sữa, nước giải khát, thịt chế biến hoặc bánh kẹo, khu vực xếp pallet được xem là vùng “sạch cấp C”.

Toàn bộ thiết bị phải chế tạo từ inox 316L hoặc nhôm anod hóa, độ nhám bề mặt Ra ≤ 0,8 µm. Các mối hàn kín, không kẽ hở, dễ vệ sinh, đáp ứng tiêu chuẩn 3A Sanitary.

Robot chống ẩm được thiết kế với cấp bảo vệ IP 67, khả năng hoạt động ổn định trong môi trường ẩm ≤ 95 %, nhiệt độ 2–40 °C.

Bên cạnh đó, vật liệu pallet kháng khuẩn (PP Antibac, HDPE Food Grade) có khả năng ức chế vi sinh 99,9 % theo thử nghiệm JIS Z 2801, thích hợp lưu trữ trong kho lạnh hoặc khu vực có phun sương tiệt trùng.

2.1 Cấu trúc tổng thể của hệ thống xếp pallet ngành thực phẩm

Một hệ thống xếp pallet ngành thực phẩm tiêu chuẩn bao gồm:

- Băng tải vào (infeed conveyor).

- Bộ phân hướng và gom kiện (layer forming system).

- Cánh tay robot chống ẩm hoặc cơ cấu Cartesian 3–4 trục.

- Pallet kháng khuẩn cấp A.

- Trạm bọc màng co hoặc màng stretch.

- Cảm biến giám sát tải trọng và mã QR.

- Phòng đóng gói sạch cấp Class 10.000–100.000.

Khung máy làm bằng thép không gỉ, phủ sơn epoxy antimicrobial coating, chống bám bụi.

Hệ thống truyền động servo AC 5–7,5 kW, tốc độ tối đa 2,5 m/s, độ chính xác ±0,5 mm.

Bộ điều khiển trung tâm PLC Siemens S7-1500 kết nối SCADA WinCC, lưu trữ dữ liệu vận hành 12 tháng.

2.2 Nguyên lý hoạt động của hệ thống tự động hóa

Sản phẩm sau khi đóng gói được đưa lên băng tải, cảm biến photoelectric và barcode reader xác định loại hàng, trọng lượng và vị trí.

Module layer forming tự động sắp xếp kiện theo ma trận 3×4 hoặc 4×5, sau đó robot chống ẩm gắp và đặt lên pallet kháng khuẩn theo sơ đồ tối ưu (tải trọng ≤ 1.200 kg/pallet).

Quá trình vận hành được đồng bộ hóa qua PLC-SCADA, đảm bảo sai lệch vị trí ≤ 0,2 mm và độ lặp lại ±0,05 mm.

Hệ thống có khả năng tự nhận dạng pallet thông qua RFID Tag, ghi nhận thông tin lô sản xuất, ngày đóng gói, và trạng thái kiểm định tiêu chuẩn HACCP.

Sau khi xếp xong, robot chuyển pallet sang khu vực bọc màng stretch ở lực căng 10–15 kgf, đảm bảo độ kín và vệ sinh bao bì.

2.3 Hệ thống robot chống ẩm và bộ điều khiển tự động

Hệ thống xếp pallet ngành thực phẩm hiện đại sử dụng robot chống ẩm với cơ cấu khớp quay 6 trục, tầm với 1.600–3.000 mm, tải trọng gắp 20–60 kg. Toàn bộ cụm truyền động được thiết kế đạt chuẩn IP67, có gioăng chống nước silicone FDA, phù hợp với môi trường phun sương khử khuẩn thường xuyên.

Động cơ servo tích hợp encoder tuyến tính độ phân giải 23-bit, giúp vị trí đầu gắp chính xác ±0,02 mm. Vòng bi bôi trơn thực phẩm (NSF H1) và cáp dẫn động có khả năng chịu nhiệt –20°C đến +80°C, độ uốn 10 triệu chu kỳ.

Mọi chi tiết tiếp xúc trực tiếp với thực phẩm hoặc thùng chứa đều chế tạo bằng thép không gỉ 316L, bề mặt bóng gương Ra ≤ 0,6 µm, chống bám vi sinh.

Bộ điều khiển robot kết nối PLC Siemens S7-1500 qua giao thức Profinet. Nhờ đó, các lệnh điều phối di chuyển, kẹp, đặt, thả được đồng bộ với hệ thống băng tải và camera 3D. Tốc độ xử lý dữ liệu đạt 5 ms, giúp robot phản hồi nhanh khi phát hiện sai lệch vị trí kiện hàng.

Chế độ vận hành có 3 cấp: Auto – Semi Auto – Manual, đáp ứng cả mô hình đóng gói sạch trong phòng Class 10.000 hoặc khu vực logistic mở.

Đặc biệt, robot chống ẩm có cơ chế tự vệ sinh: vòi phun nước áp lực 2–3 bar và tia hơi nước 90°C làm sạch bề mặt cánh tay trong 15 phút, phù hợp quy định tiêu chuẩn HACCP về vệ sinh định kỳ thiết bị.

2.4 Bộ gắp và cảm biến nhận dạng sản phẩm

Đầu gắp (end effector) của hệ thống xếp pallet ngành thực phẩm được chế tạo linh hoạt theo loại bao bì: kẹp hút chân không, gắp cơ khí, hoặc kết hợp.

Vật liệu chế tạo: nhựa POM kháng khuẩn, silicon y tế FDA, hoặc inox 304. Cảm biến lực gắp FSR có độ nhạy 0,1 N, đảm bảo không làm biến dạng sản phẩm mỏng hoặc bao bì mềm.

Camera công nghiệp 3D độ phân giải 1.280×1.024 px kết hợp chiếu sáng LED trắng 5.000 K, nhận dạng chính xác các kiện hàng có màu sắc hoặc chất liệu khác nhau.

Phần mềm xử lý ảnh AI (Deep Learning) tự động phân loại sản phẩm lỗi (rò rỉ, méo bao, lệch nhãn) và loại bỏ khỏi dây chuyền trước khi palletizing.

Tỷ lệ nhận dạng chính xác đạt 99,8 %, giảm tối đa nguy cơ lẫn sản phẩm không đạt trong khâu đóng gói sạch.

Hệ thống còn tích hợp cảm biến nhiệt – ẩm DHT-45 và cảm biến bụi PM2.5 để giám sát chất lượng không khí khu vực xếp hàng. Khi độ ẩm vượt 80 %, robot chuyển sang chế độ “anti-condensation” tự gia nhiệt tại khớp động để ngăn ngưng tụ hơi nước.

Tất cả dữ liệu đo được truyền vào SCADA lưu trữ 365 ngày, phục vụ kiểm toán tiêu chuẩn HACCP hoặc ISO 22000.

2.5 Pallet kháng khuẩn và cơ chế truy xuất nguồn gốc

Điểm khác biệt của hệ thống xếp pallet ngành thực phẩm là sử dụng pallet kháng khuẩn thay cho pallet gỗ hoặc nhựa tái chế thông thường.

Vật liệu chế tạo: HDPE Food Grade + Nano Ag⁺, đạt hiệu quả kháng khuẩn 99,9 % (theo ASTM E2180), chịu tải 1.500–2.000 kg, nhiệt độ hoạt động –25°C đến +60°C.

Mỗi pallet tích hợp chip RFID UHF lưu mã lô, ngày sản xuất, nhà cung cấp, số lần sử dụng và dữ liệu vệ sinh. Khi robot đặt sản phẩm lên pallet, bộ đọc RFID tự động cập nhật thông tin vào cơ sở dữ liệu WMS.

Nhờ đó, toàn bộ chuỗi vận chuyển – lưu kho đều truy xuất được nguồn gốc từng pallet, đáp ứng yêu cầu tiêu chuẩn HACCP về kiểm soát điểm tới hạn (CCP6 – vận chuyển & lưu trữ).

Pallet kháng khuẩn còn được thiết kế chống bám bụi (anti-static surface < 10⁹ Ω), bề mặt phẳng không thấm nước, góc bo R ≥ 5 mm tránh tích tụ vi sinh.

Khi vệ sinh, pallet có thể rửa bằng nước nóng 80°C hoặc dung dịch NaOH 1 %, H₂O₂ 0,5 % mà không biến dạng, đảm bảo tái sử dụng >10.000 chu kỳ.

Nhờ sự kết hợp này, đóng gói sạch được duy trì từ điểm chiết rót đến kho lạnh, không xảy ra lây nhiễm ngược từ pallet sang sản phẩm.

2.6 Hệ thống bao màng và kiểm soát sạch khuẩn

Sau khi robot hoàn tất xếp, pallet chuyển sang máy quấn màng tự động. Tốc độ quấn 25–40 vòng/phút, lực kéo màng 10–15 kgf, đảm bảo độ bền nén cột pallet tới 1.200 kg.

Màng PE sử dụng loại anti-bacterial stretch film, có phụ gia Ag⁺, kháng khuẩn 99 %, đạt chứng nhận FDA 21 CFR §177.1520.

Không gian đóng gói sạch duy trì áp suất dương 10–15 Pa, bộ lọc HEPA H14 loại bỏ 99,995 % hạt bụi ≥ 0,3 µm.

Đèn UV-C bước sóng 254 nm được bố trí tại cửa ra – vào, công suất 2×36 W, giúp diệt khuẩn bề mặt kiện hàng trước khi lưu kho.

Tất cả các khâu đều được ghi nhận tự động trong log file để chứng minh tuân thủ tiêu chuẩn HACCP.

Ngoài ra, khu vực màng quấn tích hợp robot chống ẩm cấp pallet ra băng tải logistic, hạn chế hoàn toàn tiếp xúc con người, đáp ứng nguyên tắc “Zero Touch Packaging”.

3.1 Thông số kỹ thuật tổng thể của hệ thống xếp pallet ngành thực phẩm

| Hạng mục | Thông số điển hình | Ghi chú |

| Công suất xếp | 10 – 40 kiện/phút | Tùy cấu hình robot và loại thùng |

| Tải trọng tối đa mỗi pallet | 1.200 – 1.500 kg | Pallet kháng khuẩn HDPE |

| Độ chính xác định vị | ±0,5 mm | Cảm biến laser + camera 3D |

| Mức bảo vệ robot | IP67 | Hoạt động môi trường ẩm cao |

| Nhiệt độ làm việc | 2 – 45°C | Đảm bảo đóng gói sạch |

| Độ ồn vận hành | ≤ 65 dB | Theo ISO 11202 |

| Chu kỳ vệ sinh CIP | 15 – 30 phút | Nước nóng 80°C, NaOH 1 % |

| Thời gian vận hành liên tục | 24/7 | Không cần can thiệp thủ công |

| Tiêu chuẩn điện | CE, RoHS | Thiết bị xuất EU, Nhật |

| Mức tiêu thụ điện | 0,5 – 1,0 kWh/tấn hàng | Có biến tần tiết kiệm năng lượng |

Các thông số này cho phép đánh giá hiệu quả vận hành của hệ thống xếp pallet ngành thực phẩm so với mô hình thủ công.

Tốc độ xếp nhanh hơn 3–5 lần, độ ổn định cao, giảm thiểu hư hỏng bao bì.

Mỗi ca 8 giờ, robot có thể xử lý 15–25 tấn sản phẩm mà không cần dừng máy bảo trì.

3.2 Hiệu suất vận hành và tiêu chuẩn vệ sinh

Hiệu suất tổng thể (OEE) của hệ thống xếp pallet ngành thực phẩm đạt ≥ 88 %, trong đó:

- Availability (Khả dụng) ≥ 95 %, nhờ hệ thống dự đoán bảo trì (Predictive Maintenance) và module thay thế nhanh.

- Performance (Hiệu suất) ≥ 92 %, nhờ đồng bộ servo – biến tần – PLC điều khiển PID.

- Quality (Chất lượng) ≥ 99 %, do duy trì nhiệt – ẩm và môi trường đóng gói sạch theo chuẩn tiêu chuẩn HACCP.

Hệ thống vệ sinh CIP/SIP tự động vận hành mỗi 6 giờ, sử dụng nước nóng 85°C và hơi nước bão hòa 0,5 MPa, loại bỏ hoàn toàn vi sinh trên bề mặt thiết bị.

Các bộ phận tiếp xúc với thực phẩm được chứng nhận 3A Sanitary và ISO 14159:2002, đảm bảo không tồn dư hóa chất sau khử trùng.

Báo cáo phân tích định kỳ cho thấy:

- Tổng số vi sinh hiếu khí (TVC) ≤ 10² CFU/cm².

- Coliforms và E. coli: không phát hiện trong 1 cm² bề mặt.

- Nấm men – nấm mốc ≤ 10 CFU/cm².

Những chỉ số này vượt yêu cầu HACCP tại điểm kiểm soát CCP7 – giai đoạn xếp và đóng pallet.

Ngoài ra, nhờ robot chống ẩm, tỷ lệ ngưng tụ nước trên khớp cơ khí giảm 80 % so với robot thông thường, đảm bảo an toàn điện và kéo dài tuổi thọ > 8 năm.

3.3 Tiêu chuẩn kỹ thuật và an toàn thực phẩm

Một hệ thống xếp pallet ngành thực phẩm đạt chuẩn không chỉ đáp ứng hiệu suất mà còn phải tuân thủ các quy định về vệ sinh, an toàn và môi trường.

Tất cả các cụm cơ khí, điện và cảm biến trong khu vực đóng gói sạch đều được thiết kế theo nguyên tắc “Sanitary Design”, loại bỏ khe hở, bề mặt nghiêng > 3° để tránh đọng nước.

Hệ thống tuân thủ các bộ tiêu chuẩn HACCP, ISO, CE và quy định quốc tế:

- ISO 22000:2018 – Hệ thống quản lý an toàn thực phẩm.

- HACCP (Hazard Analysis and Critical Control Points) – Phân tích mối nguy và kiểm soát điểm tới hạn trong khu vực đóng gói.

- ISO 14159:2002 – Yêu cầu vệ sinh cho máy chế biến thực phẩm.

- EHEDG Type EL Class I – Tiêu chuẩn thiết kế vệ sinh cho thiết bị tiếp xúc thực phẩm.

- CE / RoHS – Chứng nhận an toàn điện, hạn chế vật liệu độc hại.

Bên cạnh đó, các linh kiện cảm biến, camera, động cơ servo của robot chống ẩm đều đạt chứng chỉ FDA CFR 21 Part 177 – đảm bảo an toàn khi tiếp xúc gián tiếp với sản phẩm ăn uống.

Đặc biệt, dây cáp và ống dẫn khí có lớp vỏ antibacterial polyurethane, ngăn vi sinh xâm nhập, kháng khuẩn 99 % theo ASTM G21.

Mọi chi tiết được ghi trong “Hồ sơ đánh giá HACCP điểm CCP7” để đảm bảo khả năng truy xuất và đánh giá định kỳ.

3.4 Tiêu chuẩn môi trường và năng lượng

Trong bối cảnh sản xuất bền vững, hệ thống xếp pallet ngành thực phẩm được thiết kế nhằm tiết kiệm năng lượng và hạn chế phát thải.

Các nhà máy có thể đạt chứng nhận:

- ISO 50001:2018 – Quản lý năng lượng.

- ISO 14001:2015 – Quản lý môi trường.

Công suất tiêu thụ điện trung bình của robot 6 trục chỉ 1,5–2,2 kWh/giờ, tiết kiệm 20–25 % so với máy cơ khí truyền thống nhờ biến tần hiệu suất cao (η ≥ 95 %).

Hệ thống điều hòa không khí trong phòng đóng gói sạch được điều khiển PID, duy trì nhiệt độ 22 ± 2°C, độ ẩm 55 ± 5 %, giúp ổn định trạng thái khô của pallet kháng khuẩn và hạn chế phát sinh nấm mốc.

Khí thải từ bộ nén khí và hệ thống làm mát được xử lý qua màng lọc HEPA H13, nồng độ bụi sau lọc ≤ 50 µg/m³, tuân thủ QCVN 19:2021/BTNMT.

Nước thải vệ sinh robot (CIP) được tái tuần hoàn 70 % qua màng MBR, COD đầu ra ≤ 75 mg/l.

Theo tính toán, một dây chuyền công suất 1.000 pallet/ngày có thể tiết kiệm 15.000 kWh điện và 120 m³ nước mỗi tháng – tương đương giảm phát thải CO₂ khoảng 10 tấn/năm.

Điều này không chỉ giúp doanh nghiệp tuân thủ luật môi trường mà còn nâng cao chỉ số “Green Factory” – yếu tố được các tập đoàn thực phẩm toàn cầu yêu cầu trong chuỗi cung ứng.

3.5 Tiêu chuẩn kiểm soát vi sinh và khử khuẩn

Bề mặt robot chống ẩm, pallet kháng khuẩn và băng tải đều được kiểm định định kỳ bởi phòng lab đạt ISO/IEC 17025.

Giới hạn vi sinh cho phép sau vệ sinh (theo Codex Alimentarius và TCVN 5603:2008 – HACCP):

| Chỉ tiêu | Giới hạn | Phương pháp thử |

| Tổng số vi sinh hiếu khí (TVC) | ≤ 10² CFU/cm² | ISO 4833-1 |

| Coliforms | ≤ 10 CFU/cm² | ISO 4832 |

| E. coli | Không phát hiện | ISO 16649-2 |

| Nấm men – nấm mốc | ≤ 10 CFU/cm² | ISO 21527 |

| Salmonella | Không phát hiện trong 25 cm² | ISO 6579 |

Tất cả pallet kháng khuẩn sau khi rửa đều được chiếu UV-C 15 phút, mật độ tia ≥ 1,5 mW/cm².

Kết quả kiểm nghiệm cho thấy khả năng khử khuẩn đạt 99,97 %, đáp ứng tiêu chuẩn HACCP tại CCP6 – khu vực đóng gói, lưu kho.

Ngoài ra, khu vực đóng gói sạch được khử khuẩn định kỳ bằng hơi H₂O₂ nồng độ 30 %, thời gian 40 phút/lần, đảm bảo nồng độ vi sinh không vượt 100 CFU/m³ không khí.

Đây là yếu tố tiên quyết để duy trì chất lượng sản phẩm sau đóng gói, đặc biệt trong ngành sữa, đồ uống và thực phẩm chế biến sẵn.

4.1 Lợi ích kỹ thuật và vận hành

Ứng dụng hệ thống xếp pallet ngành thực phẩm giúp tăng hiệu suất vận hành toàn nhà máy tới 30–45 %.

Thời gian xếp một pallet tiêu chuẩn 1.200×1.000 mm chỉ 90–120 giây, độ lệch vị trí ≤ 1 mm.

Nhờ robot chống ẩm, hệ thống có thể làm việc trong kho lạnh 2–4°C mà không ảnh hưởng tới cơ cấu cơ khí.

CIP tự động giảm thời gian vệ sinh từ 60 phút xuống còn 25 phút/chu kỳ.

Mọi công đoạn vận hành được giám sát qua màn hình HMI 10” với giao diện song ngữ Việt–Anh, lưu log dữ liệu 365 ngày.

Chỉ số OEE đạt ≥ 88 %, downtime trung bình < 1 %, tỉ lệ sản phẩm lỗi giảm từ 5 % xuống 0,3 %.

Việc áp dụng pallet kháng khuẩn giúp loại bỏ 100 % nguy cơ nấm mốc bám đáy pallet trong kho ẩm, đồng thời đáp ứng hoàn toàn tiêu chuẩn HACCP và yêu cầu xuất khẩu sang EU, Nhật Bản, Mỹ.

4.2 Lợi ích tài chính và tối ưu chi phí

Trung bình, một nhà máy sử dụng hệ thống xếp pallet ngành thực phẩm có thể giảm 35–40 % chi phí nhân công trực tiếp.

Ví dụ: dây chuyền công suất 20 kiện/phút tương đương 6.000 kiện/giờ, nếu xếp thủ công cần 8–10 lao động, trong khi hệ thống tự động chỉ cần 1 nhân viên giám sát.

Chi phí vận hành giảm 30 %, chi phí bảo trì định kỳ giảm 20 % nhờ robot bôi trơn tự động.

Do giảm hư hỏng bao bì và nhiễm bẩn, tỷ lệ hàng bị trả giảm 70 %, tiết kiệm hàng tỷ đồng/năm.

Thời gian hoàn vốn (ROI) chỉ 2,5–3 năm, ngắn hơn nhiều so với hệ thống cơ khí truyền thống (5–6 năm).

Ngoài ra, nhờ giảm điện năng và nước rửa CIP, chi phí năng lượng tiết kiệm thêm 10–12 %.

Các doanh nghiệp đạt chứng chỉ ISO 50001 có thể được hưởng ưu đãi tín dụng xanh và giảm thuế môi trường theo chính sách nhà nước.

4.3 Lợi ích về chất lượng và an toàn vệ sinh

Yếu tố nổi bật của hệ thống xếp pallet ngành thực phẩm là đảm bảo chất lượng vệ sinh ở cấp độ cao nhất trong dây chuyền sản xuất.

Nhờ kiểm soát nhiệt – ẩm và đóng gói sạch, sản phẩm không tiếp xúc tay người, giảm nguy cơ lây nhiễm chéo vi sinh, đáp ứng chuẩn xuất khẩu quốc tế.

Kiểm nghiệm tại nhà máy sữa, đồ uống và chế biến thủy sản cho thấy:

- Tỷ lệ nhiễm chéo giảm 98 %.

- Tỷ lệ hư bao do dập, xước giảm 80 %.

- Mức hao hụt nguyên liệu trong quá trình vận chuyển giảm 1–1,5 %.

Các số liệu này chứng minh hiệu quả rõ rệt trong việc duy trì chất lượng sản phẩm cuối cùng và kéo dài hạn sử dụng.

Ngoài ra, pallet kháng khuẩn có khả năng khử vi sinh liên tục, nên môi trường kho bảo quản luôn đạt độ sạch ≤ Class 100.000 – theo tiêu chuẩn phòng sạch EU GMP Annex 1.

4.4 Lợi ích môi trường và phát triển bền vững

Trong xu hướng sản xuất xanh, hệ thống xếp pallet ngành thực phẩm góp phần giảm phát thải CO₂, tiết kiệm năng lượng và hạn chế rác thải nhựa.

Robot chống ẩm tiêu thụ điện năng thấp, động cơ servo tái tạo năng lượng phanh, giảm 10 % điện năng mỗi chu kỳ vận hành.

Pallet kháng khuẩn làm từ HDPE tái chế cấp thực phẩm, có thể tái sử dụng trên 10.000 lần, thay thế hoàn toàn pallet gỗ – giảm chặt phá rừng và giảm 40 % chi phí logistics.

Hệ thống lọc khí HEPA và UV-C giúp giảm 90 % lượng vi sinh phát tán ra môi trường, đảm bảo khu vực sản xuất đạt QCVN 06:2009/BXD về điều kiện vệ sinh công nghiệp.

Đặc biệt, hệ thống CIP tuần hoàn khép kín giúp tái sử dụng 70 % nước rửa, giảm tải cho trạm xử lý nước thải.

Việc tuân thủ tiêu chuẩn HACCP cùng các chứng chỉ ISO 14001, ISO 50001 mang lại giá trị thương hiệu lớn, thể hiện trách nhiệm xã hội và cam kết phát triển bền vững của doanh nghiệp trong ngành thực phẩm hiện đại.

4.5 Ứng dụng trong ngành sữa và đồ uống

Trong ngành sữa, nước giải khát và thực phẩm lỏng, quy trình đóng gói sau tiệt trùng yêu cầu môi trường cực kỳ sạch, nên hệ thống xếp pallet ngành thực phẩm trở thành lựa chọn bắt buộc.

Khu vực palletizing thường được bố trí ngay sau dây chuyền chiết rót vô trùng (aseptic filling), nơi yêu cầu đóng gói sạch đạt Class 10.000.

Các nhà máy sữa sử dụng robot chống ẩm để xếp thùng sữa hộp 1L, 180 ml hoặc chai PET, tốc độ 25–30 kiện/phút, sai số định vị ±0,3 mm.

Mỗi pallet gồm 8 lớp, mỗi lớp 12–15 thùng, tải trọng tối đa 1.200 kg.

Cảm biến độ ẩm tại khu vực quấn màng duy trì RH 55 ± 5 %, đảm bảo pallet kháng khuẩn không hấp ẩm gây mốc.

Đối với nước giải khát có ga, robot chống ẩm phải kiểm soát lực kẹp không vượt 30 N để tránh biến dạng lon/chai.

Các đầu gắp có lót silicon y tế FDA, kháng khuẩn 99 %, không lưu mùi, chịu nhiệt tới 120°C – có thể rửa bằng hơi nước sau mỗi ca.

Hệ thống này giúp giảm 50 % nhân công, nâng năng suất đóng gói từ 8.000 lên 12.000 thùng/giờ, đồng thời duy trì chỉ số vệ sinh vi sinh TVC ≤ 10² CFU/m³ không khí, tuân thủ nghiêm ngặt tiêu chuẩn HACCP cho ngành sữa và đồ uống.

4.6 Ứng dụng trong ngành chế biến thịt, thủy sản và đông lạnh

Đối với các nhà máy chế biến thịt nguội, cá, tôm hoặc thực phẩm đông lạnh, môi trường có độ ẩm 90–95 % và nhiệt độ 0–5°C.

Trong điều kiện đó, hệ thống xếp pallet ngành thực phẩm truyền thống dễ bị gỉ sét, hư hỏng cáp và nhiễm khuẩn.

Giải pháp robot chống ẩm với cấp bảo vệ IP69K cho phép rửa trực tiếp bằng vòi áp lực cao (70 bar) mà không gây thấm nước vào khớp truyền động.

Toàn bộ cơ cấu sử dụng vòng bi không dầu, trục bọc inox 316L, gioăng PTFE chịu lạnh, thích hợp cho khu vực đóng gói sạch nhiệt độ thấp.

Sản phẩm sau khi cấp đông –18°C được đóng thùng và xếp trên pallet kháng khuẩn chịu tải 2.000 kg.

Pallet có khả năng chịu lạnh tới –30°C, không nứt vỡ, không hút ẩm, duy trì khả năng kháng khuẩn 99,9 % nhờ công nghệ nano bạc.

Trong môi trường kho lạnh, hệ thống còn kết hợp cảm biến băng tuyết để tự kích hoạt bộ sấy khử ẩm cục bộ, tránh ngưng tụ nước trên bề mặt pallet.

Nhờ đó, quá trình vận chuyển luôn đảm bảo đóng gói sạch, không phát sinh tạp khuẩn hoặc nấm mốc.

So với phương pháp thủ công, năng suất tăng 35 %, giảm 70 % tai nạn lao động và tiết kiệm 25 % điện năng cho kho lạnh nhờ tối ưu chu trình vận hành robot.

4.7 Ứng dụng trong ngành bánh kẹo và thực phẩm khô

Đối với sản phẩm khô như bánh quy, mì ăn liền, snack, bột dinh dưỡng, hệ thống xếp pallet ngành thực phẩm đóng vai trò bảo đảm tính toàn vẹn bao bì và hạn chế bụi bẩn.

Bao bì giấy hoặc túi nhựa dễ rách khi xếp thủ công, do đó robot cần lực gắp nhỏ, độ chính xác cao và cơ cấu định hình lớp hàng bằng khí nén mềm.

Pallet kháng khuẩn giúp môi trường lưu trữ khô, chống tĩnh điện và không sinh bụi, phù hợp yêu cầu đóng gói sạch cấp BRC.

Hệ thống có thể lập trình tới 30 mẫu cấu hình pallet khác nhau, chuyển đổi tự động chỉ trong 2 phút, phù hợp sản xuất nhiều dòng sản phẩm.

Tại các nhà máy bánh kẹo lớn, tốc độ xếp đạt 35 kiện/phút, tiết kiệm hơn 1 tỷ đồng/năm chi phí nhân công.

Ngoài ra, robot chống ẩm vẫn đảm bảo độ chính xác ±0,5 mm ngay cả khi làm việc liên tục 24/7 trong môi trường ẩm 70 %.

Mức tiêu hao điện trung bình chỉ 0,8 kWh/tấn hàng, giảm 20 % so với dây chuyền cũ, giúp doanh nghiệp đạt tiêu chí ISO 50001:2018 về hiệu quả năng lượng.

4.8 Ứng dụng trong chuỗi logistics thực phẩm và kho thông minh

Hệ thống xếp pallet ngành thực phẩm không chỉ giới hạn trong dây chuyền đóng gói mà còn là thành phần cốt lõi của kho tự động và logistics lạnh.

Pallet sau khi xếp được gắn mã QR hoặc thẻ RFID, liên kết trực tiếp với phần mềm WMS/ERP.

Mỗi pallet lưu trữ thông tin: loại hàng, nhiệt độ bảo quản, hạn sử dụng, dữ liệu vệ sinh, kết quả kiểm tra tiêu chuẩn HACCP.

Trong kho tự động, robot chống ẩm làm nhiệm vụ trung chuyển giữa khu vực xếp hàng và xe nâng AGV (Automated Guided Vehicle).

Các thiết bị giao tiếp qua mạng công nghiệp Profinet/Modbus TCP, tốc độ truyền dữ liệu 100 Mb/s, đảm bảo độ trễ < 50 ms.

Nhờ tự động hóa toàn phần, hệ thống có thể xử lý 1.000–1.500 pallet/ngày, giảm 80 % nhân công kho và giảm sai sót nhập xuất xuống 0,1 %.

Tất cả pallet kháng khuẩn được kiểm soát tuần hoàn, không tồn lưu trên 60 ngày để đảm bảo tính vệ sinh tuyệt đối.

Đây chính là nền tảng của “Smart Food Factory” – mô hình nhà máy thông minh mà nhiều tập đoàn FMCG tại Việt Nam và khu vực Đông Nam Á đang triển khai cùng ETEK.

5.1 Giải pháp trọn gói – từ thiết kế đến vận hành

ETEK cung cấp hệ thống xếp pallet ngành thực phẩm theo mô hình EPC (Engineering – Procurement – Construction): khảo sát, thiết kế, cung cấp thiết bị, lắp đặt, chạy thử, bàn giao và đào tạo vận hành.

Doanh nghiệp không cần thuê nhiều nhà cung cấp riêng, giúp tiết kiệm 15–20 % chi phí đầu tư ban đầu và đảm bảo tiến độ đồng bộ.

Khác với những đơn vị chỉ bán robot hoặc băng tải rời, ETEK xây dựng hệ thống xếp pallet ngành thực phẩm hoàn chỉnh – bao gồm pallet kháng khuẩn, robot chống ẩm, và phòng đóng gói sạch tích hợp, đảm bảo tuân thủ tiêu chuẩn HACCP.

Đây là giải pháp toàn diện giúp nhà máy đạt năng suất cao mà vẫn giữ chuẩn vệ sinh thực phẩm quốc tế.

5.2 Công nghệ quốc tế – đảm bảo vận hành ổn định

ETEK hợp tác với các hãng châu Âu và Nhật Bản để tích hợp công nghệ tiên tiến:

- Robot chống ẩm ABB, KUKA hoặc Fanuc IP67, tốc độ xếp 30 kiện/phút.

- Pallet kháng khuẩn nhập khẩu từ Đức, đạt chứng nhận FDA, RoHS, HACCP.

- Hệ thống điều khiển PLC Siemens S7-1500, màn hình HMI 10”, kết nối SCADA WinCC.

Hệ thống vận hành 24/7, bảo trì dự đoán thông minh, thời gian dừng máy < 0,5 %.

ETEK cam kết chỉ số OEE ≥ 90 %, tỷ lệ sản phẩm đạt chuẩn 99,9 %.

Mọi thành phần trong dây chuyền đều đáp ứng ISO 22000, EHEDG, CE, đảm bảo xuất khẩu sản phẩm sang các thị trường khó tính.

5.3 Dịch vụ kỹ thuật và hậu mãi toàn diện

ETEK xây dựng trung tâm kỹ thuật trực tuyến 24/7, sẵn sàng hỗ trợ khách hàng qua hệ thống IoT từ xa.

Khi phát sinh sự cố, đội ngũ kỹ sư có mặt tại hiện trường trong vòng 6–12 giờ, kho phụ tùng dự phòng luôn đầy đủ, thay thế trong 24–48 giờ.

Ngoài bảo hành thiết bị, ETEK còn bảo hành hiệu suất vận hành – một cam kết đặc biệt chỉ có ở các nhà cung cấp quốc tế.

Hệ thống giám sát từ xa giúp cập nhật phần mềm, cảnh báo sớm khi robot có dấu hiệu lệch tải hoặc sai số vị trí, giảm 40 % nguy cơ dừng máy ngoài kế hoạch.

5.4 Tùy chỉnh linh hoạt theo quy mô và sản phẩm

Mỗi nhà máy thực phẩm có đặc thù riêng: kích thước bao bì, tải trọng, yêu cầu vệ sinh, nhiệt độ, độ ẩm.

ETEK cung cấp hệ thống xếp pallet ngành thực phẩm tùy chỉnh:

- Dây chuyền mini 5–10 kiện/phút cho cơ sở vừa và nhỏ.

- Dây chuyền trung bình 20–30 kiện/phút cho nhà máy tiêu chuẩn.

- Dây chuyền công nghiệp 40–60 kiện/phút cho xuất khẩu.

Các cấu hình có thể thay đổi loại pallet kháng khuẩn, đầu gắp robot, cấp độ đóng gói sạch, hoặc tích hợp trực tiếp với AGV/ASRS.

Tất cả đều đảm bảo tuân thủ tiêu chuẩn HACCP và ISO 22000.

5.5 Giá trị khác biệt so với đối thủ

Các nhà cung cấp nội địa thường chỉ cung cấp thiết bị rời, thiếu tính đồng bộ, không đảm bảo đóng gói sạch, còn nhà cung cấp ngoại nhập thì chi phí cao, bảo trì phức tạp.

ETEK kết hợp cả hai lợi thế – công nghệ quốc tế và dịch vụ nội địa nhanh chóng, giá đầu tư hợp lý.

Khác biệt của ETEK nằm ở việc tích hợp dữ liệu sản xuất – bảo trì – vận hành trong một nền tảng SCADA duy nhất.

Doanh nghiệp có thể truy xuất toàn bộ lịch sử vệ sinh, hiệu suất robot, số lần tái sử dụng pallet kháng khuẩn – tất cả minh chứng rõ ràng cho hệ thống đạt tiêu chuẩn HACCP.

5.6 Đảm bảo hiệu quả kinh tế và phát triển bền vững

Khi đầu tư hệ thống xếp pallet ngành thực phẩm từ ETEK, doanh nghiệp không chỉ nâng cấp công nghệ mà còn hướng tới mô hình sản xuất bền vững:

- Giảm 15 % chi phí điện nhờ công nghệ servo tái tạo năng lượng.

- Giảm 20 % chi phí nước nhờ tái sử dụng CIP.

- Giảm 35 % nhân lực trực tiếp tại khu vực palletizing.

- Tăng doanh thu 10–15 % nhờ mở rộng công suất và giảm lỗi hàng.

ETEK đồng hành trong toàn bộ vòng đời dự án: từ tư vấn thiết kế, tối ưu dòng nguyên liệu, đào tạo nhân sự, đến quản lý bảo trì định kỳ.

Giải pháp của ETEK được các tập đoàn sữa, đồ uống, bánh kẹo, thủy sản hàng đầu Việt Nam lựa chọn vì tính ổn định, an toàn và tuân thủ tuyệt đối tiêu chuẩn HACCP.

Lựa chọn ETEK nghĩa là chọn sự kết hợp giữa công nghệ hiện đại – hiệu suất cao – vệ sinh an toàn – phát triển bền vững, giúp nhà máy thực phẩm tiến tới tiêu chuẩn toàn cầu trong kỷ nguyên tự động hóa thông minh.

KẾT LUẬN

Trong xu hướng công nghiệp 4.0, hệ thống xếp pallet ngành thực phẩm là mắt xích quan trọng trong chuỗi tự động hóa sản xuất, bảo đảm an toàn vệ sinh và hiệu quả kinh tế.

Giải pháp tích hợp pallet kháng khuẩn, đóng gói sạch, và robot chống ẩm giúp nhà máy duy trì chuẩn tiêu chuẩn HACCP, giảm chi phí, tăng năng suất và mở rộng xuất khẩu.

Chọn ETEK đồng nghĩa chọn một giải pháp trọn gói – an toàn – sạch khuẩn – tối ưu dài hạn cho ngành thực phẩm hiện đại.

SẢN PHẨM LIÊN QUAN:

Các dịch vụ công nghệ khác của ETEK