HỆ THỐNG XẾP PALLET THEO LỚP TỰ ĐỘNG

Hệ thống xếp pallet theo lớp tự động là giải pháp tối ưu trong đóng gói công nghiệp hiện đại, giúp tăng tốc độ, nâng cao độ chính xác và giảm nhân lực vận hành trong môi trường sản xuất quy mô lớn.

Trong dây chuyền sản xuất hiện đại, hệ thống xếp pallet theo lớp tự động đóng vai trò là giai đoạn “cuối cùng nhưng quan trọng nhất” trước khi sản phẩm rời khỏi nhà máy. Tốc độ đóng gói, độ chính xác khi xếp lớp, và khả năng vận hành liên tục là yếu tố quyết định hiệu quả tổng thể của toàn dây chuyền. Nếu khâu này còn thủ công, toàn bộ hệ thống phía trước – dù tự động hóa cao – vẫn bị giới hạn năng suất.

Ngày nay, các nhà máy trong lĩnh vực nước giải khát, sữa, mỹ phẩm, hóa chất, dược phẩm hay hàng tiêu dùng nhanh (FMCG) đều chuyển đổi sang hệ thống xếp pallet theo lớp tự động để đáp ứng yêu cầu sản lượng lớn, hoạt động 24/7 và đồng bộ hóa dữ liệu với phần mềm quản lý kho (WMS, ERP).

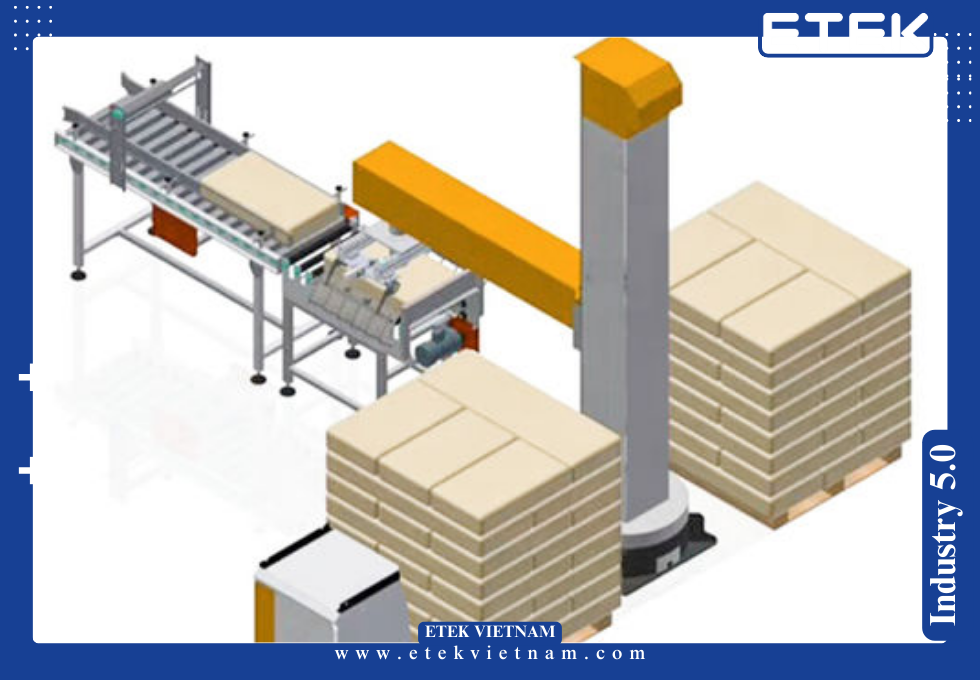

Một hệ thống xếp pallet theo lớp tự động tiêu chuẩn có khả năng vận hành với tốc độ 8–15 lớp/phút, tương đương 60–120 kiện/phút, với độ chính xác vị trí ±1 mm. Nhờ cấu trúc module gồm trạm chia lớp, ép kiện, và băng tải đưa kiện, toàn bộ quá trình xếp pallet diễn ra khép kín, đảm bảo kiện hàng được sắp xếp đồng đều, chắc chắn, sẵn sàng cho việc lưu kho hoặc vận chuyển bằng xe nâng tự động (AGV, AMR).

1.1 Tầm quan trọng của hệ thống xếp pallet theo lớp tự động

Với tốc độ sản xuất ngày càng cao, nhu cầu đóng gói hàng hóa nhanh, gọn, và an toàn trở thành ưu tiên chiến lược. Trong nhà máy sản xuất đồ uống, một dây chuyền chiết rót có thể đạt tốc độ 36.000–72.000 chai/giờ. Nếu khâu xếp pallet vẫn dùng nhân công, cần đến 10–15 người/ca để đảm bảo kịp tiến độ, nhưng vẫn dễ sai lệch vị trí kiện, rách bao, hoặc nghiêng pallet khi vận chuyển.

Nhờ ứng dụng hệ thống xếp pallet theo lớp tự động, quy trình này được tự động hóa hoàn toàn. Các kiện hàng (carton, thùng, bao, két, khay) sau khi qua máy đóng gói sẽ được băng tải đưa kiện chuyển đến trạm chia lớp, nơi robot hoặc cơ cấu đẩy sắp xếp kiện theo thứ tự đã lập trình. Sau đó, bộ phận ép kiện sẽ cố định lớp, đảm bảo độ ổn định trước khi pallet được chuyển sang khu vực wrapping (quấn màng co).

Kết quả là năng suất tăng 2–3 lần, tỷ lệ lỗi xếp sai dưới 0,5%, đồng thời giảm 80–90% lao động thủ công so với phương pháp truyền thống.

1.2 Nguyên lý tổng quan và xu hướng phát triển

Nguyên lý hoạt động của hệ thống xếp pallet theo lớp tự động dựa trên điều khiển logic PLC – SCADA, cho phép đồng bộ các chuyển động cơ điện tử, cảm biến và robot xếp lớp. Hệ thống thường bao gồm bốn khối chức năng chính:

- Băng tải đưa kiện: vận chuyển sản phẩm đến vùng xếp lớp.

- Trạm chia lớp: sắp xếp kiện hàng theo sơ đồ định sẵn (pattern), có thể điều chỉnh tùy loại sản phẩm.

- Cơ cấu ép kiện: cố định lớp trước khi hạ xuống pallet, đảm bảo độ nén đồng đều.

- Palletizing module: hạ lớp hàng xuống pallet, di chuyển sang vùng đóng gói hoặc lưu kho.

Công nghệ điều khiển sử dụng hệ thống cảm biến quang học, cảm biến tải trọng, servo motor và camera 3D để xác định vị trí kiện trong không gian. Các thuật toán điều khiển PID và bù sai số vị trí giúp hệ thống đạt độ chính xác lặp lại ±0,1 mm, phù hợp với yêu cầu xếp lớp có độ cao tới 2.400 mm/pallet.

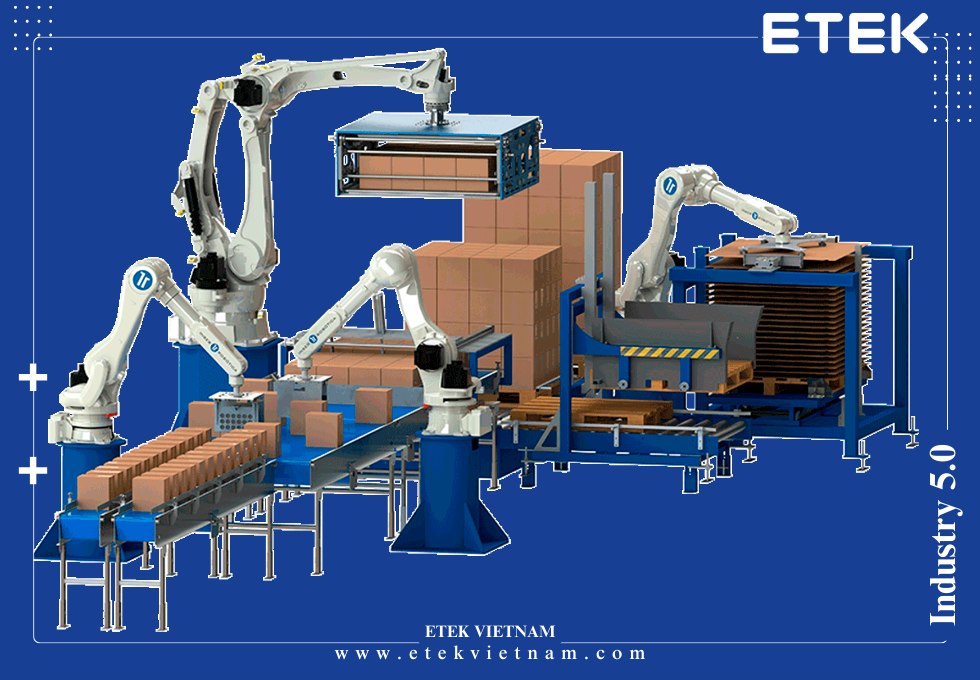

Xu hướng hiện nay là tích hợp hệ thống xếp pallet theo lớp tự động với robot palletizing có khả năng xử lý đa dạng sản phẩm: carton, bao PP, thùng nhựa, khay nước, hộp sữa, dầu gội, nước rửa chén… Đồng thời, dữ liệu hoạt động được truyền trực tiếp đến hệ thống quản lý sản xuất (MES), giúp giám sát OEE (Overall Equipment Effectiveness) theo thời gian thực.

1.3 Thị trường và nhu cầu ứng dụng tại Việt Nam

Tại Việt Nam, các nhà máy sản xuất quy mô trung bình và lớn trong lĩnh vực FMCG, hóa mỹ phẩm, thực phẩm – đồ uống đang mạnh mẽ chuyển đổi sang hệ thống xếp pallet theo lớp tự động. Các dây chuyền có công suất từ 10.000–60.000 sản phẩm/giờ đòi hỏi khả năng đóng gói tốc độ cao, chính xác và an toàn.

Theo khảo sát của ETEK năm 2024, việc đầu tư một hệ thống xếp pallet theo lớp tự động giúp doanh nghiệp:

- Giảm chi phí nhân công 40–60%.

- Tăng năng suất đóng gói 2–3 lần.

- Giảm hư hại bao bì 90%.

- Nâng cao hệ số OEE của dây chuyền từ 75% lên 92%.

Đặc biệt, hệ thống cho phép tùy chỉnh linh hoạt kích thước pallet (800×1200 mm, 1000×1200 mm, 1100×1100 mm…), chiều cao tối đa 2.400 mm và trọng lượng mỗi pallet lên đến 1.500 kg. Điều này giúp hệ thống thích ứng với mọi chuẩn vận tải và kho tự động AS/RS.

1.4 Ưu điểm nổi bật của hệ thống so với xếp thủ công

So với phương pháp xếp bằng tay hoặc xe nâng bán tự động, hệ thống xếp pallet theo lớp tự động có các ưu điểm vượt trội:

- Tốc độ cao: 60–120 kiện/phút, đáp ứng dây chuyền đóng gói tốc độ cao.

- Độ chính xác vị trí: ±1 mm nhờ hệ thống servo và cảm biến quang học.

- An toàn vận hành: loại bỏ rủi ro chấn thương do thao tác tay hoặc xe nâng.

- Đồng bộ hóa dữ liệu: liên kết trực tiếp với WMS/ERP, truy xuất sản phẩm theo mã lô.

- Tính ổn định cao: hoạt động liên tục 24/7 với hệ số khả dụng (Availability) ≥ 95%.

Nhờ tích hợp đồng bộ băng tải đưa kiện, trạm chia lớp và ép kiện, hệ thống vận hành nhịp nhàng giữa các công đoạn, đảm bảo tốc độ – độ chính xác – và độ ổn định tối đa.

1.5 Vai trò của ETEK trong chuyển đổi đóng gói tự động

ETEK là đơn vị tiên phong trong việc cung cấp hệ thống xếp pallet theo lớp tự động tại Việt Nam, với giải pháp tích hợp trọn gói từ thiết kế, chế tạo, lập trình, đến lắp đặt và bảo trì. Hệ thống được thiết kế module, có thể mở rộng hoặc tích hợp thêm robot gắp hàng, máy quấn màng co tự động và băng tải xuất pallet ra kho.

Với việc áp dụng các chuẩn quốc tế như ISO 13849-1 (an toàn máy móc), CE, và tiêu chuẩn vệ sinh công nghiệp EHEDG, ETEK đảm bảo mọi hệ thống xếp pallet theo lớp tự động đều đạt độ an toàn, ổn định và tương thích với dây chuyền tự động hóa hiện hữu của khách hàng.

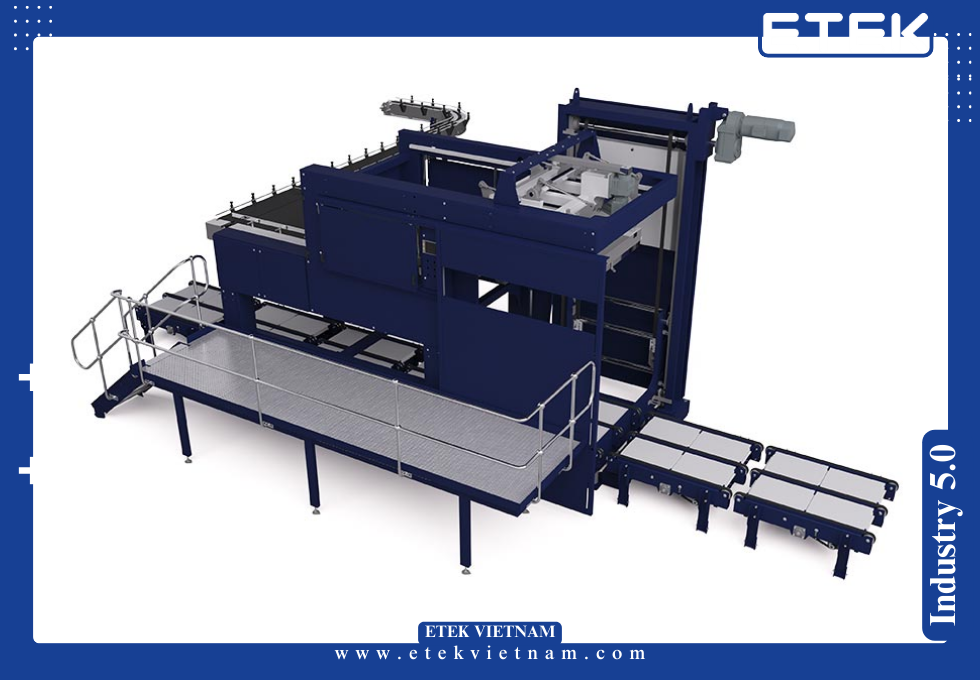

Hệ thống xếp pallet theo lớp tự động là tổ hợp cơ điện tử tích hợp cao, bao gồm nhiều module vận hành đồng bộ. Mỗi module đảm nhận một chức năng cụ thể: tiếp nhận kiện hàng, định vị, chia lớp, ép cố định, hạ lớp xuống pallet, và chuyển pallet hoàn chỉnh ra kho.

Nhờ có trạm chia lớp, ép kiện, và băng tải đưa kiện, toàn bộ chu trình được điều phối chính xác bởi PLC – SCADA, đảm bảo tốc độ xếp ổn định 8–15 lớp/phút với độ sai lệch dưới 1 mm.

2.1 Cấu trúc tổng thể của hệ thống xếp pallet theo lớp tự động

Một hệ thống xếp pallet theo lớp tự động tiêu chuẩn được thiết kế theo dạng module, có thể mở rộng hoặc tùy chỉnh theo sản phẩm. Cấu trúc cơ bản gồm:

- Băng tải đưa kiện: đảm nhận chức năng vận chuyển kiện từ dây chuyền đóng gói đến khu vực xếp pallet.

- Trạm chia lớp: sắp xếp kiện theo sơ đồ định sẵn, điều chỉnh linh hoạt tùy kích thước bao bì.

- Cơ cấu ép kiện: nén giữ lớp hàng ổn định, đảm bảo độ phẳng và độ nén đồng đều giữa các lớp.

- Bộ nâng lớp – hạ lớp: nâng từng lớp hàng và đặt lên pallet chính xác theo tọa độ.

- Bộ cấp pallet tự động: đưa pallet rỗng vào vị trí sẵn sàng cho việc xếp.

- Hệ thống quấn màng co và xuất pallet: quấn màng PE, dán nhãn, rồi chuyển pallet ra kho bằng băng tải hoặc xe nâng tự động (AGV).

Khung máy được chế tạo bằng thép carbon sơn tĩnh điện hoặc inox 304 tùy môi trường làm việc. Các bộ phận truyền động sử dụng servo motor, băng tải PVC hoặc PU chống mài mòn, vòng bi SKF chịu tải cao.

Chiều cao xếp tối đa: 2.400 mm/pallet

Trọng lượng tối đa: 1.500 kg/pallet

Tốc độ vận hành: 60–120 kiện/phút

Độ chính xác định vị: ±1 mm

2.2 Cấu tạo chi tiết của băng tải đưa kiện

Băng tải đưa kiện là khâu đầu tiên của hệ thống xếp pallet theo lớp tự động, đảm bảo dòng sản phẩm di chuyển liên tục, không bị tắc nghẽn. Cấu trúc gồm nhiều đoạn nối tiếp nhau:

- Băng tải con lăn truyền động xích: dùng cho kiện nặng hoặc đáy phẳng, công suất 0,75–2,2 kW, tốc độ 10–30 m/phút.

- Băng tải đai PVC: dành cho bao mềm, két nhựa, thùng carton nhẹ, có khả năng giảm chấn.

- Băng tải phân hướng (diverter): điều hướng kiện về các làn xếp khác nhau bằng cơ cấu xi-lanh khí nén hoặc servo push-arm.

Trên toàn tuyến băng tải đưa kiện, các cảm biến quang (photoelectric sensor), cảm biến tiệm cận, và cảm biến cân nặng được lắp đặt để phát hiện vị trí kiện, ngăn chồng kiện và báo lỗi tức thời.

Mỗi kiện hàng được cấp mã QR hoặc RFID, giúp hệ thống PLC nhận dạng sản phẩm, xác định pattern xếp phù hợp và tự động gửi dữ liệu sang trạm chia lớp. Từ đó, hệ thống bảo đảm mỗi pallet chỉ chứa một loại hàng hoặc một mã lô duy nhất – yếu tố quan trọng trong truy xuất nguồn gốc sản phẩm.

2.3 Nguyên lý vận hành của trạm chia lớp

Trạm chia lớp là bộ phận quan trọng nhất trong hệ thống xếp pallet theo lớp tự động, chịu trách nhiệm sắp xếp kiện theo sơ đồ định sẵn trước khi hạ xuống pallet.

Nguyên lý hoạt động:

- Khi kiện được băng tải đưa kiện chuyển đến, cảm biến phát hiện kích thước và vị trí.

- Bộ điều khiển PLC tính toán pattern xếp lớp dựa trên thuật toán tối ưu diện tích (pattern optimization).

- Các cơ cấu đẩy (pusher), thanh dẫn hướng và bàn xếp có thể di chuyển 3 trục (X, Y, Z), điều khiển bằng servo motor tốc độ cao (3.000 vòng/phút).

- Sau khi hoàn tất một lớp, bàn xếp được dịch chuyển ngang, chuyển toàn bộ lớp sang vị trí ép và hạ lớp.

Tốc độ xếp lớp trung bình đạt 8–12 lớp/phút, tương đương 60–100 kiện/phút.

Hệ thống có thể lưu trữ tới 99 pattern khác nhau, cho phép người vận hành chọn chế độ xếp phù hợp với loại sản phẩm: hộp sữa, két nước, thùng mì, bao bột, dầu ăn, mỹ phẩm, nước giặt, v.v.

Một số pattern phổ biến:

- Xếp song song (column stacking)

- Xếp đan xen (interlocking)

- Xếp chéo lớp (cross pattern)

- Xếp dạng zic-zac (zig-zag layout)

Tất cả pattern được mô phỏng trước trên màn hình HMI 12”, giúp kỹ sư dễ điều chỉnh mà không cần lập trình lại PLC.

2.4 Cơ cấu ép kiện – đảm bảo ổn định và độ nén đồng đều

Ép kiện là công đoạn giữ vai trò quan trọng trong hệ thống xếp pallet theo lớp tự động, đặc biệt khi xếp các kiện nhẹ hoặc dễ biến dạng như thùng carton, túi mềm, bao bột hoặc két nhựa.

Bộ ép kiện gồm:

- Khung ép trên – dưới bằng thép không gỉ, điều khiển bằng xy-lanh khí nén hoặc servo.

- Bộ cảm biến lực (load cell) để đo áp suất ép, tự động điều chỉnh lực nén trong khoảng 100–800 N tùy loại bao bì.

- Hệ thống kiểm soát hành trình với độ chính xác ±0,2 mm, giúp lực ép phân bố đều trên toàn bề mặt lớp hàng.

Quá trình ép kiện diễn ra trong 1–2 giây/lớp, giúp loại bỏ khe hở giữa các thùng, tăng độ ổn định cơ học cho toàn pallet. Khi hệ thống hạ lớp xuống pallet, lực ép được giải phóng đồng thời, tránh móp méo kiện hoặc xô lệch lớp dưới.

Ngoài ra, ép kiện còn giúp tạo bề mặt phẳng, thuận lợi cho việc quấn màng co tự động ở công đoạn sau. Với các sản phẩm yêu cầu độ chính xác cao (sữa, nước giải khát đóng chai), độ lệch cao thấp giữa các lớp sau ép không vượt quá 3 mm trên toàn pallet.

2.5 Bộ hạ lớp và cơ cấu cấp pallet

Sau khi lớp hàng được chia và ép, hệ thống bộ hạ lớp sẽ đưa lớp hàng xuống đúng vị trí trên pallet. Cơ cấu này gồm:

- Thang nâng servo: tải trọng 200–600 kg, hành trình 2.400 mm, tốc độ nâng 0,4–0,8 m/s.

- Cảm biến vị trí tuyến tính (linear encoder): độ chính xác ±0,1 mm.

- Cụm giữ pallet bằng xi-lanh khí nén: đảm bảo vị trí cố định khi hạ lớp.

Khi hoàn tất xếp lớp, bộ cấp pallet tự động sẽ đưa pallet mới vào vị trí bằng băng tải con lăn hoặc xe đưa pallet (pallet feeder). Cảm biến quang kiểm tra tình trạng pallet rỗng – nứt – lệch trước khi cấp.

Quy trình chuyển pallet rỗng – đầy được đồng bộ hóa hoàn toàn, tránh dừng máy. Thời gian thay pallet trung bình chỉ 6–8 giây, giúp hệ thống duy trì hiệu suất OEE ≥ 95%.

2.6 Hệ thống điều khiển PLC – SCADA

Trái tim của hệ thống xếp pallet theo lớp tự động chính là hệ thống điều khiển logic khả trình (PLC) kết hợp giao diện giám sát SCADA. Toàn bộ cảm biến, cơ cấu chấp hành và robot đều được kết nối thông qua mạng công nghiệp EtherCAT hoặc Profinet.

Các thành phần chính:

- PLC Siemens S7-1500 hoặc Allen-Bradley CompactLogix.

- HMI cảm ứng 12–15” hiển thị trạng thái, pattern, báo lỗi và lịch bảo trì.

- SCADA thu thập dữ liệu vận hành (tốc độ, số lớp, lỗi xếp, thời gian dừng máy), lưu trữ và truyền về hệ thống MES/WMS.

- Camera AI giám sát hình dạng kiện, phát hiện kiện méo, rách hoặc sai vị trí.

Hệ thống có thể lưu trữ dữ liệu vận hành 30–60 ngày, hỗ trợ phân tích năng suất, xác định nguyên nhân dừng máy và đề xuất bảo trì dự đoán (Predictive Maintenance).

Tích hợp IoT cho phép ETEK hỗ trợ kỹ thuật từ xa: truy cập PLC, kiểm tra tín hiệu sensor, điều chỉnh pattern xếp, hoặc cập nhật phần mềm qua mạng bảo mật VPN.

2.7 Cảm biến và an toàn vận hành

Vì hệ thống xếp pallet theo lớp tự động hoạt động với tốc độ cao và nhiều cơ cấu chuyển động, yêu cầu an toàn luôn được đặt lên hàng đầu. Hệ thống trang bị:

- Cảm biến quang an toàn (safety light curtain): ngắt khẩn khi phát hiện người trong vùng làm việc.

- Cảm biến lực trên cơ cấu ép kiện: ngăn quá tải hoặc ép lệch.

- Cảm biến hành trình tuyến tính: kiểm soát vị trí trục nâng và bàn xếp.

- Công tắc cửa an toàn (safety interlock): khi mở cửa bảo trì, toàn bộ hệ thống dừng khẩn cấp.

- Biển cảnh báo, đèn chỉ thị, còi báo lỗi âm thanh: tuân thủ tiêu chuẩn EN ISO 13849-1.

Hệ thống còn tích hợp tính năng “soft start/stop” cho mọi cơ cấu servo, giảm rung động, tránh rơi kiện trong quá trình tăng tốc – giảm tốc.

2.8 Đồng bộ hóa với dây chuyền và hệ thống kho

Một điểm mạnh của hệ thống xếp pallet theo lớp tự động là khả năng đồng bộ với các thiết bị và phần mềm quản lý trong nhà máy. Nhờ sử dụng giao thức truyền thông mở (Modbus TCP/IP, OPC UA), hệ thống có thể kết nối với:

- Dây chuyền đóng gói (wrapping, dán nhãn).

- Kho thông minh AS/RS.

- Xe nâng tự hành (AGV, AMR).

- Phần mềm ERP, WMS, MES.

Mỗi pallet sau khi hoàn thiện sẽ được gán mã QR, mã vạch hoặc thẻ RFID để lưu thông tin sản phẩm, ca sản xuất, thời gian đóng gói và vị trí lưu trữ. Khi pallet được chuyển vào kho tự động, thông tin này sẽ được cập nhật tức thì, tạo nên chuỗi dữ liệu khép kín “từ dây chuyền đến logistics”.

Nhờ vậy, doanh nghiệp có thể truy xuất nguồn gốc 100% sản phẩm, theo dõi hiệu suất từng ca, đồng thời giảm 30–40% thời gian xuất nhập kho.

2.9 Nguyên lý hoạt động tổng hợp

Toàn bộ chu trình của hệ thống xếp pallet theo lớp tự động được thực hiện theo trình tự sau:

- Tiếp nhận kiện: sản phẩm từ máy đóng gói được chuyển đến qua băng tải đưa kiện.

- Nhận dạng kiện: cảm biến và camera xác định kích thước, trọng lượng, mã sản phẩm.

- Chia lớp: trạm chia lớp sắp xếp kiện theo pattern lập trình.

- Ép kiện: ép kiện cố định lớp, đảm bảo độ ổn định.

- Hạ lớp: lớp hàng được đưa xuống pallet bằng thang nâng servo.

- Lặp chu kỳ: quá trình lặp lại cho đến khi pallet đầy.

- Quấn màng co & xuất kho: pallet hoàn chỉnh được đưa qua máy quấn màng và sang khu vực lưu kho.

Hệ thống có thể vận hành liên tục 24/7, dừng nghỉ tự động theo lịch bảo trì định kỳ, và tự khởi động lại sau sự cố điện nhờ UPS + bộ nhớ PLC non-volatile.

2.10 Tối ưu năng lượng và hiệu suất vận hành

Trong thiết kế của ETEK, hệ thống xếp pallet theo lớp tự động được tối ưu để tiết kiệm năng lượng:

- Servo motor tích hợp biến tần VFD, giảm tiêu thụ điện 15–20%.

- Hệ thống phanh tái sinh năng lượng (regenerative braking) trên thang nâng.

- Chiếu sáng LED và cảm biến hiện diện, tự động tắt khi không có kiện.

Mức tiêu thụ điện năng trung bình: 0,4–0,7 kWh/pallet, thấp hơn 25% so với thiết bị thông thường.

Độ ồn khi vận hành < 75 dB(A), đáp ứng tiêu chuẩn an toàn lao động ISO 11690-1:2005.

Hệ thống xếp pallet theo lớp tự động được thiết kế dựa trên nền tảng cơ điện tử chính xác, tiêu chuẩn quốc tế và tính ổn định cao trong môi trường vận hành liên tục. Toàn bộ thiết bị được kiểm định nghiêm ngặt về cơ khí, điện, an toàn, và khả năng tương thích công nghiệp trước khi đưa vào vận hành.

Cấu trúc tiêu chuẩn của hệ thống bao gồm trạm chia lớp, ép kiện, băng tải đưa kiện, bộ nâng lớp và bộ cấp pallet tự động. Mỗi cụm đều được tính toán tải trọng, tốc độ, lực nén và sai số cơ học theo tiêu chuẩn châu Âu EN, ISO và CE.

3.1 Thông số kỹ thuật tổng quát của hệ thống xếp pallet theo lớp tự động

| Hạng mục | Thông số kỹ thuật điển hình | Ghi chú kỹ thuật |

| Công suất vận hành | 8–15 lớp/phút (60–120 kiện/phút) | Tùy loại sản phẩm, kích thước kiện |

| Kích thước kiện | Dài 200–800 mm; Rộng 200–600 mm; Cao 150–500 mm | Có thể tùy chỉnh theo pattern |

| Trọng lượng kiện | 5–35 kg/kiện | Kiện nhẹ dùng hệ ép khí nén; kiện nặng dùng servo |

| Kích thước pallet | 800×1200 mm, 1000×1200 mm, 1100×1100 mm | Theo chuẩn ISO / EURO pallet |

| Chiều cao xếp tối đa | 2.400 mm/pallet | Có thể nâng lên 2.600 mm với pallet gỗ |

| Tải trọng tối đa | 1.500 kg/pallet | Tùy cấu hình bộ nâng |

| Độ chính xác định vị | ±1 mm | Servo motor + encoder tuyến tính |

| Chu kỳ cấp pallet | 6–8 giây | Pallet rỗng tự động cấp liên tục |

| Mức tiêu thụ điện | 0,4 – 0,7 kWh/pallet | Có tái sinh năng lượng |

| Mức ồn vận hành | < 75 dB(A) | Theo tiêu chuẩn ISO 11690 |

| Nhiệt độ làm việc | 5 – 45°C | Có quạt đối lưu cưỡng bức |

| Độ ẩm môi trường | ≤ 90% RH | Bôi trơn tự động chống gỉ |

| Cấp bảo vệ điện | IP54 – IP65 | Tuỳ khu vực lắp đặt |

| Thời gian bảo trì định kỳ | 1.000 giờ/lần | Hệ thống cảnh báo tự động SCADA |

Những thông số trên là cơ sở để xác định năng lực, so sánh hiệu suất và tính tương thích giữa các hệ thống xếp pallet thủ công, bán tự động và tự động hoàn toàn.

3.2 Thông số kỹ thuật của các module chính

- a) Băng tải đưa kiện

- Chiều dài: 6–20 m tùy layout nhà máy.

- Tốc độ vận chuyển: 10–30 m/phút.

- Vật liệu đai: PVC chống tĩnh điện, dày 3–5 mm.

- Tải trọng tối đa: 35 kg/kiện.

- Truyền động: motor giảm tốc 0,75–2,2 kW, tích hợp biến tần VFD.

- Sai số dừng kiện: ±2 mm nhờ cảm biến quang.

Hệ thống băng tải đưa kiện còn có khả năng chia hướng đa luồng bằng diverter servo, cho phép cùng lúc chuyển 2–3 loại sản phẩm đến các trạm chia lớp khác nhau.

- b) Trạm chia lớp

- Số lượng pattern xếp: lên đến 99 kiểu.

- Tốc độ xếp: 8–12 lớp/phút.

- Sai số vị trí kiện: ±1 mm.

- Cảm biến 3D Vision hỗ trợ hiệu chỉnh vị trí tự động.

- Servo điều khiển trục X-Y-Z công suất 1,5–3,0 kW.

- Tấm xếp bằng thép mạ kẽm, phủ sơn chống dính carton.

Trạm chia lớp là trung tâm điều phối logic, liên kết với phần mềm pattern manager. Người vận hành có thể chọn nhanh kiểu xếp thông qua HMI hoặc lưu sẵn trong thẻ nhớ PLC.

- c) Ép kiện

- Áp lực nén: 100–800 N tùy vật liệu bao bì.

- Chu kỳ ép: 1–2 giây/lớp.

- Sai số phân bố lực: ±2%.

- Điều khiển bằng servo hoặc xi-lanh khí nén đường kính 100–160 mm.

- Trang bị cảm biến lực (load cell) và van an toàn.

Ép kiện giúp tăng độ bền cơ học pallet đến 30%, giảm độ nghiêng lớp và rủi ro đổ kiện khi vận chuyển tự động.

3.3 Hiệu suất vận hành và chỉ số OEE

Hiệu suất tổng thể của hệ thống xếp pallet theo lớp tự động được đánh giá qua chỉ số OEE (Overall Equipment Effectiveness):

| Thành phần | Chỉ số trung bình | Ghi chú |

| Availability (Khả dụng) | ≥ 95% | Thời gian vận hành/Thời gian kế hoạch |

| Performance (Hiệu suất) | ≥ 92% | Số kiện thực tế/Số kiện danh định |

| Quality (Chất lượng) | ≥ 99% | Tỷ lệ pallet đạt chuẩn |

| OEE tổng | 88–90% | Đạt chuẩn châu Âu cho dây chuyền tự động |

Nhờ cơ chế đồng bộ trạm chia lớp, ép kiện và băng tải đưa kiện, hệ thống duy trì nhịp vận hành ổn định ngay cả trong chế độ 3 ca liên tục, không cần can thiệp thủ công.

3.4 Tiêu chuẩn kỹ thuật và an toàn máy móc

Toàn bộ hệ thống xếp pallet theo lớp tự động của ETEK được thiết kế, chế tạo và kiểm định theo các tiêu chuẩn quốc tế sau:

- ISO 12100:2010 – Nguyên tắc an toàn trong thiết kế máy.

- EN ISO 13849-1:2015 – Hệ thống điều khiển an toàn, cấp độ PL d.

- IEC 60204-1:2018 – An toàn thiết bị điện trong máy công nghiệp.

- ISO 14120:2015 – Kết cấu khung bảo vệ, lưới chắn an toàn.

- CE Marking – Chứng nhận đạt tiêu chuẩn xuất khẩu EU.

- RoHS 2011/65/EU – Hạn chế vật liệu độc hại trong thiết bị điện.

- EHEDG – Thiết kế vệ sinh (đối với nhà máy thực phẩm).

Hệ thống được lập trình với các vùng bảo vệ (safety zone). Khi một vùng được mở để bảo trì, các vùng khác vẫn hoạt động ở chế độ an toàn, tránh dừng toàn bộ dây chuyền.

3.5 Tiêu chuẩn môi trường và năng lượng

Để vận hành bền vững, hệ thống xếp pallet theo lớp tự động tuân thủ tiêu chuẩn quản lý năng lượng và môi trường:

- ISO 50001:2018 – Quản lý năng lượng.

- ISO 14001:2015 – Quản lý môi trường.

- QCVN 24:2016/BGTVT – Giới hạn tiếng ồn công nghiệp.

- EN 60034-30:2016 – Hiệu suất motor cấp IE3 tiết kiệm năng lượng.

Hệ thống có khả năng giảm tiêu thụ điện đến 20% nhờ servo tái sinh năng lượng, bôi trơn tự động và chế độ nghỉ động cơ khi không có kiện.

Lượng CO₂ phát thải gián tiếp giảm 25–30% so với máy xếp thủ công tương đương công suất.

3.6 Độ tin cậy và tuổi thọ thiết bị

Các module trong hệ thống xếp pallet theo lớp tự động được tính toán tuổi thọ trung bình như sau:

| Bộ phận | Tuổi thọ trung bình | Bảo trì định kỳ |

| Băng tải đưa kiện | 30.000 giờ | Kiểm tra xích, đai mỗi 1.000 giờ |

| Trạm chia lớp | 35.000 giờ | Vệ sinh cảm biến 500 giờ |

| Ép kiện | 40.000 giờ | Thay phớt khí nén 2.000 giờ |

| Bộ nâng lớp | 50.000 giờ | Bôi trơn dẫn hướng 1.500 giờ |

| PLC – SCADA | > 60.000 giờ | Sao lưu dữ liệu hàng tháng |

Hệ thống được thiết kế với hệ số tin cậy MTBF (Mean Time Between Failure) ≥ 4.500 giờ, nghĩa là trung bình 6 tháng mới phát sinh một lỗi kỹ thuật nhẹ, có thể xử lý trong 30 phút.

3.7 Tiêu chuẩn hiệu suất năng lượng & bảo trì dự đoán

ETEK ứng dụng nền tảng IoT để giám sát thời gian thực hiệu suất và tình trạng thiết bị. Dữ liệu từ trạm chia lớp, ép kiện, băng tải đưa kiện và motor được truyền về cloud qua giao thức MQTT.

Các thuật toán AI sẽ:

- Dự báo hao mòn ổ bi dựa trên rung động (vibration analysis).

- Theo dõi nhiệt độ motor, phát hiện sớm sự cố điện.

- Tự động đề xuất lịch bảo trì theo số chu kỳ xếp lớp.

Nhờ đó, thời gian dừng máy giảm 25–30%, kéo dài tuổi thọ linh kiện thêm 20%.

3.8 Chất lượng xếp và kiểm soát sai số

Độ ổn định của pallet thành phẩm được đánh giá theo các chỉ tiêu:

| Chỉ tiêu | Mức tiêu chuẩn | Phương pháp kiểm tra |

| Độ nghiêng tổng thể | ≤ 2 mm/1000 mm chiều cao | Laser alignment |

| Sai lệch lớp | ±1 mm | Cảm biến camera 3D |

| Độ nén lớp (sau ép) | 95–98% | Cảm biến lực |

| Tỷ lệ lỗi rơi kiện | ≤ 0,3% | Thống kê theo 1.000 pallet |

| Tỷ lệ kiện méo | ≤ 0,2% | So sánh hình học sau ép |

Nhờ kiểm soát chặt chẽ qua PLC – SCADA và camera AI, hệ thống xếp pallet theo lớp tự động đảm bảo pallet ổn định, không nghiêng, không rách bao, đáp ứng yêu cầu vận chuyển container hoặc kho tự động.

3.9 Tuân thủ tiêu chuẩn kết nối công nghiệp

Để tích hợp toàn bộ dữ liệu trong nhà máy, hệ thống hỗ trợ các giao thức chuẩn công nghiệp:

- Modbus TCP/IP – kết nối với dây chuyền đóng gói.

- OPC UA – trao đổi dữ liệu với MES/WMS/ERP.

- EtherCAT / Profinet – điều khiển thời gian thực giữa PLC và servo.

- MQTT / REST API – kết nối điện toán đám mây (Cloud).

Nhờ đó, mọi thao tác trên trạm chia lớp, ép kiện hay băng tải đưa kiện đều có thể được giám sát, thay đổi và lưu trữ từ xa, giúp doanh nghiệp đạt cấp độ tự động hóa 4.0 thực sự.

3.10 So sánh với các hệ thống xếp pallet truyền thống

| Tiêu chí | Thủ công | Bán tự động | Hệ thống xếp pallet theo lớp tự động |

| Năng suất | 20–30 kiện/phút | 40–60 kiện/phút | 60–120 kiện/phút |

| Độ chính xác vị trí | ±10 mm | ±5 mm | ±1 mm |

| Lao động/ca | 10–15 người | 4–6 người | 1–2 người |

| Độ ổn định pallet | Trung bình | Khá | Rất cao |

| Tỷ lệ hỏng kiện | 2–3% | 1% | < 0,3% |

| OEE trung bình | 60–70% | 75–80% | ≥ 90% |

| An toàn vận hành | Thấp | Trung bình | Cao |

| Khả năng kết nối MES/WMS | Không có | Giới hạn | Hoàn chỉnh |

Rõ ràng, hệ thống xếp pallet theo lớp tự động không chỉ nâng hiệu suất mà còn đảm bảo độ ổn định, tính an toàn và khả năng truy xuất dữ liệu toàn diện – yếu tố then chốt trong sản xuất thông minh.

Hệ thống xếp pallet theo lớp tự động không chỉ là một giải pháp đóng gói, mà còn là “mắt xích chiến lược” trong việc tối ưu hóa dây chuyền sản xuất và logistics.

Việc tích hợp đồng bộ các module như trạm chia lớp, ép kiện, và băng tải đưa kiện mang lại hiệu quả vượt trội về kỹ thuật, năng suất, chi phí và chất lượng vận hành.

4.1 Lợi ích kỹ thuật và vận hành

Nhờ sử dụng các thành phần cơ điện tử chính xác và điều khiển PLC – SCADA, hệ thống xếp pallet theo lớp tự động đạt hiệu suất vận hành vượt trội so với phương pháp thủ công hoặc bán tự động.

- Tốc độ xử lý cao: 60–120 kiện/phút, duy trì liên tục 24/7 mà không phát sinh lỗi tích tụ.

- Độ ổn định vị trí: ±1 mm, đảm bảo pallet phẳng, không nghiêng, không chồng lệch.

- Tỷ lệ lỗi xếp sai: < 0,3%, nhờ camera AI và cảm biến 3D.

- OEE (Overall Equipment Effectiveness): đạt 90–92%.

Đặc biệt, hệ thống cho phép giám sát thời gian thực: nếu một kiện bị méo hoặc sai kích thước, trạm chia lớp tự động loại bỏ và báo về trung tâm điều khiển.

Điều này giúp loại bỏ hoàn toàn nguy cơ kiện bị xếp chéo, rách hoặc trượt trong pallet – một trong những lỗi phổ biến của phương pháp thủ công.

Ngoài ra, ép kiện tự động giúp tăng độ nén lớp 95–98%, cải thiện khả năng chịu tải khi vận chuyển. Các pallet có thể chồng cao đến 2.400 mm mà vẫn ổn định, ngay cả khi vận chuyển bằng xe nâng hoặc robot AGV.

4.2 Lợi ích tài chính và tối ưu chi phí

Một nhà máy có dây chuyền đóng gói 60.000 sản phẩm/giờ nếu xếp thủ công cần ít nhất 12–15 công nhân mỗi ca.

Khi chuyển sang hệ thống xếp pallet theo lớp tự động, số nhân công chỉ còn 1–2 người/ca.

Như vậy, chi phí nhân lực giảm đến 85–90%, tương đương hàng tỷ đồng mỗi năm.

Hơn nữa, do tỷ lệ hỏng kiện giảm từ 2% xuống dưới 0,3%, doanh nghiệp tiết kiệm đáng kể chi phí bao bì, vật tư và tổn thất hàng hóa.

Ví dụ: với 100.000 thùng carton/tháng, mỗi thùng trị giá 10.000 VND, chỉ riêng việc giảm hư hại kiện đã tiết kiệm ~170 triệu VND/tháng.

Chi phí vận hành hệ thống cũng được tối ưu:

- Mức tiêu thụ điện: 0,4–0,7 kWh/pallet.

- Chi phí bảo trì định kỳ: < 1% tổng chi phí đầu tư/năm.

- Thời gian hoàn vốn trung bình (ROI): 24–30 tháng.

Nếu nhà máy có nhiều dây chuyền đóng gói, việc đầu tư hệ thống xếp pallet theo lớp tự động còn cho phép gom pallet theo nhóm sản phẩm, tối ưu logistics và giảm chi phí kho bãi 15–20%.

4.3 Lợi ích về chất lượng và độ an toàn

Trong mô hình sản xuất hiện đại, chất lượng không chỉ nằm ở sản phẩm mà còn ở cách đóng gói và vận chuyển.

Hệ thống xếp pallet theo lớp tự động giúp đảm bảo độ đồng đều, tính thẩm mỹ và độ an toàn tối đa cho kiện hàng.

- Pallet ổn định: nhờ ép kiện và pattern đan xen, độ nghiêng toàn pallet < 2 mm/m.

- Không méo thùng: lực ép được điều khiển bằng servo, kiểm soát chính xác ±0,2 mm.

- Đồng đều lớp xếp: pattern lặp chính xác 100%, không chồng lệch.

- Quấn màng tự động: kết hợp với máy wrapping, màng PE phân bố đều, không chùng hoặc đứt.

Hệ thống cũng loại bỏ hoàn toàn rủi ro chấn thương lao động, do công nhân không còn phải nâng hoặc xoay thùng nặng bằng tay.

Tất cả vùng nguy hiểm đều được bảo vệ bằng lưới chắn và cảm biến an toàn đạt chuẩn EN ISO 13849-1 PL d.

4.4 Lợi ích quản lý và truy xuất dữ liệu

Tính năng kết nối dữ liệu của hệ thống xếp pallet theo lớp tự động giúp doanh nghiệp bước vào giai đoạn sản xuất 4.0 thực sự.

Mỗi pallet được gán mã QR hoặc RFID, lưu thông tin về:

- Mã sản phẩm, lô hàng, ca sản xuất.

- Thời gian xếp, số lớp, tổng trọng lượng.

- Khu vực lưu trữ, người vận hành.

Dữ liệu này được truyền trực tiếp đến hệ thống quản lý kho (WMS) và ERP. Khi pallet được xuất kho, toàn bộ hành trình có thể truy xuất chỉ trong vài giây.

Kết nối SCADA – MES còn cho phép quản lý OEE theo thời gian thực, xác định nguyên nhân dừng máy, thời gian bảo trì và công suất từng ca sản xuất.

Điều này giúp nhà máy nâng tính minh bạch và giảm thời gian khắc phục sự cố đến 40%.

4.5 Lợi ích môi trường và phát triển bền vững

Nhờ vận hành bằng servo và khí nén thông minh, hệ thống xếp pallet theo lớp tự động giảm đáng kể tiêu hao năng lượng và tiếng ồn.

- Giảm 20% điện năng: nhờ servo tái sinh năng lượng.

- Giảm 30% khí nén tiêu thụ: nhờ van tiết lưu tự động.

- Tiếng ồn trung bình: < 75 dB(A), thân thiện với môi trường làm việc.

- Giảm phát thải CO₂: khoảng 150–200 tấn/năm cho nhà máy 3 ca/ngày.

Khung và kết cấu được chế tạo từ vật liệu có thể tái chế (thép không gỉ, nhôm, nhựa kỹ thuật).

Dầu bôi trơn dùng loại không chứa VOC (volatile organic compounds) theo chuẩn ISO 14001.

4.6 Ứng dụng trong các ngành công nghiệp

- a) Ngành thực phẩm – đồ uống

Các dây chuyền sản xuất nước giải khát, sữa, bia, nước đóng chai đạt tốc độ 36.000–72.000 chai/giờ.

Hệ thống xếp pallet theo lớp tự động giúp đồng bộ tốc độ đóng gói với dây chuyền chiết rót, loại bỏ tắc nghẽn ở công đoạn cuối.

Sản phẩm được xếp theo pattern đan xen, tránh nghiêng và rách màng co. - b) Ngành hóa mỹ phẩm

Đối với dầu gội, nước rửa chén, nước xả vải, việc xếp thủ công thường gây rách bao hoặc rò rỉ nắp.

Nhờ ép kiện điều chỉnh lực nén chính xác, hệ thống đảm bảo kiện không biến dạng, giúp pallet vận chuyển ổn định ngay cả khi chồng cao nhiều tầng trong kho. - c) Ngành dược phẩm và bao bì

Với sản phẩm có yêu cầu vệ sinh cao, hệ thống xếp pallet theo lớp tự động của ETEK dùng inox 304 hoặc 316L, thiết kế khép kín, dễ vệ sinh, không bám bụi.

Toàn bộ quá trình được kiểm soát bằng cảm biến camera 3D, đảm bảo tuân thủ tiêu chuẩn GMP và HACCP. - d) Ngành logistics và kho thông minh

Khi kết hợp với robot AGV và kho AS/RS, hệ thống giúp tự động hóa toàn bộ quy trình nhập – xuất – lưu kho.

Mỗi pallet sau khi xếp được băng tải đưa kiện chuyển đến khu vực quấn màng, dán nhãn, rồi tự động di chuyển vào kho.

Thời gian xử lý một pallet hoàn chỉnh chỉ 50–60 giây.

4.7 Giá trị chiến lược cho doanh nghiệp

Ứng dụng hệ thống xếp pallet theo lớp tự động mang lại lợi thế cạnh tranh toàn diện:

- Tăng năng suất tổng thể 40–60%.

- Giảm chi phí vận hành 30–50%.

- Giảm diện tích khu vực đóng gói 25%.

- Tăng hệ số sử dụng nhân lực (Labor Efficiency Index) 3–4 lần.

- Nâng tỷ lệ xuất hàng đúng hẹn (On-Time Delivery Rate) lên 98–99%.

Đây là nền tảng cho chiến lược chuyển đổi sản xuất thông minh (Smart Manufacturing), giúp doanh nghiệp đạt chứng nhận ISO 9001, ISO 50001 và hướng tới chuẩn nhà máy thông minh (Smart Factory Level 4).

5.1 Giải pháp tổng thể – từ thiết kế đến vận hành

ETEK cung cấp hệ thống xếp pallet theo lớp tự động theo mô hình EPC trọn gói (Engineering – Procurement – Construction).

Quy trình gồm: khảo sát – thiết kế – chế tạo – lắp đặt – lập trình – chạy thử – đào tạo – bảo trì.

Nhờ đó, doanh nghiệp chỉ cần làm việc với một đầu mối duy nhất, giảm 15–20% chi phí triển khai và loại bỏ rủi ro phối hợp nhiều nhà thầu.

ETEK không chỉ bán thiết bị mà cung cấp một giải pháp đồng bộ, bao gồm băng tải đưa kiện, trạm chia lớp, ép kiện, robot palletizing, máy quấn màng, và kết nối dữ liệu SCADA – MES – ERP.

5.2 Công nghệ tiên tiến – Vận hành ổn định

ETEK sử dụng thiết bị từ châu Âu và Nhật Bản, đáp ứng các tiêu chuẩn CE, ISO, EHEDG:

- Servo motor Siemens / Mitsubishi, tốc độ đáp ứng < 10 ms.

- PLC Siemens S7-1500, hỗ trợ điều khiển PID và mạng Profinet.

- Hệ thống camera 3D AI, nhận dạng pattern và phát hiện lỗi kiện tức thì.

- Bộ ép kiện servo, lực nén điều chỉnh tự động theo kích thước kiện.

Nhờ công nghệ tiên tiến, hệ thống xếp pallet theo lớp tự động của ETEK đạt hệ số Availability ≥ 95%, vận hành ổn định ngay cả trong môi trường độ ẩm cao, bụi hoặc rung động nhẹ.

5.3 Dịch vụ kỹ thuật và hậu mãi toàn diện

ETEK xây dựng đội ngũ kỹ sư bảo trì 24/7 trên toàn quốc.

Thời gian phản ứng sự cố trung bình chỉ 6–12 giờ, phụ tùng thay thế luôn sẵn kho.

Ngoài ra, hệ thống kết nối IoT giúp ETEK hỗ trợ khách hàng từ xa, kiểm tra PLC, điều chỉnh pattern xếp, hoặc cập nhật phần mềm qua mạng bảo mật VPN.

ETEK không chỉ bảo hành thiết bị, mà còn bảo hành năng suất và chất lượng đầu ra, đảm bảo mỗi hệ thống đạt công suất cam kết sau khi bàn giao.

5.4 Tùy chỉnh linh hoạt – Phù hợp mọi quy mô

Tùy quy mô nhà máy, ETEK thiết kế các phiên bản:

- Mini line: 2.000–4.000 kiện/ngày.

- Standard line: 5.000–10.000 kiện/ngày.

- Industrial line: 20.000–60.000 kiện/ngày.

Khách hàng có thể lựa chọn cấu hình:

- Số lượng trạm chia lớp (1 hoặc 2 line song song).

- Loại ép kiện (khí nén hoặc servo).

- Kiểu băng tải đưa kiện (con lăn, đai PVC, hoặc modular belt).

- Mức độ tự động hóa (PLC bán tự động hoặc full SCADA – MES).

5.5 Giá trị khác biệt của ETEK

So với các đơn vị khác:

| Tiêu chí | Nhà cung cấp trong nước | Hệ thống ngoại nhập | ETEK |

| Đồng bộ thiết bị | Thường rời rạc | Cao | Cao + tùy chỉnh theo yêu cầu |

| Thời gian giao hàng | 4–6 tháng | 8–10 tháng | 2–3 tháng |

| Chi phí đầu tư | Trung bình | Cao | Tối ưu 20–30% |

| Hỗ trợ kỹ thuật | Giới hạn | Chậm | Nhanh, 24/7, trong nước |

| Kết nối MES/WMS | Không có | Có | Có + tùy biến linh hoạt |

ETEK kết hợp công nghệ quốc tế với giá thành hợp lý, đảm bảo doanh nghiệp Việt Nam có thể sở hữu hệ thống xếp pallet theo lớp tự động hiện đại với chi phí đầu tư tối ưu nhất.

5.6 Hiệu quả đầu tư và phát triển bền vững

Khi lựa chọn ETEK, doanh nghiệp không chỉ nhận được thiết bị mà còn có giải pháp phát triển lâu dài:

- Giảm 20% chi phí điện nhờ servo tái sinh năng lượng.

- Giảm 25% chi phí bảo trì nhờ hệ thống giám sát từ xa.

- Tăng 10–15% doanh thu nhờ rút ngắn thời gian giao hàng.

- Đạt chứng nhận xuất khẩu CE, ISO, RoHS cho dây chuyền sản xuất.

ETEK đồng hành cùng khách hàng trong quá trình chuyển đổi sang sản xuất tự động hóa, đảm bảo nhà máy đạt hiệu quả cao, vận hành ổn định, và phát triển bền vững trong dài hạn.

Kết luận

Trong bối cảnh công nghiệp 4.0, việc đầu tư hệ thống xếp pallet theo lớp tự động không còn là xu hướng mà là yêu cầu tất yếu để duy trì năng suất, chất lượng và khả năng cạnh tranh.

Công nghệ điều khiển thông minh, cấu trúc module linh hoạt cùng các tính năng đồng bộ dữ liệu giúp doanh nghiệp tối ưu hóa chi phí và chuẩn hóa quy trình logistics.

Chọn ETEK là chọn một đối tác kỹ thuật toàn diện – cung cấp giải pháp trọn gói, công nghệ hiện đại, vận hành ổn định và dịch vụ nhanh chóng.

ETEK không chỉ giúp bạn tự động hóa khâu đóng gói mà còn nâng tầm toàn bộ hệ thống sản xuất, hướng tới nhà máy thông minh và phát triển bền vững.

SẢN PHẨM LIÊN QUAN:

Các dịch vụ công nghệ khác của ETEK