KHO PHÂN LOẠI THÔNG MINH

Kho phân loại thông minh đang trở thành giải pháp trọng tâm trong hiện đại hóa chuỗi cung ứng nhờ khả năng tích hợp hệ thống phân loại tự động, camera AI, băng tải chia luồng và tối ưu quy trình xử lý đơn hàng nhanh chóng, chính xác và linh hoạt.

Trong thời đại thương mại điện tử phát triển bùng nổ, kho phân loại thông minh trở thành hạ tầng trọng yếu giúp doanh nghiệp logistics, bán lẻ và chuyển phát nhanh đạt năng lực xử lý hàng trăm nghìn đơn mỗi ngày.

Ứng dụng hệ thống phân loại tự động tích hợp camera AI và băng tải chia luồng, toàn bộ quy trình từ quét mã – định tuyến – đóng gói – điều phối giao hàng được tự động hóa gần như 100%.

Công nghệ cảm biến 3D và thị giác máy tính (machine vision) giúp nhận dạng chính xác kích thước, trọng lượng, mã vạch, thậm chí phân biệt màu sắc và vật liệu bao gói.

Tốc độ phân loại trung bình đạt 8.000–25.000 kiện/giờ, sai số định tuyến < 0,01%, vượt xa mô hình thủ công.

Nhờ khả năng kết nối dữ liệu với hệ thống WMS và ERP, kho có thể điều phối luồng hàng theo khu vực, tuyến giao, hoặc đơn vị vận chuyển chỉ trong vài mili-giây.

Kho phân loại thông minh không chỉ là công trình vật lý mà còn là trung tâm dữ liệu vận hành logistics. Toàn bộ thiết bị đều được điều khiển qua SCADA hoặc IoT Gateway, giúp kỹ sư giám sát trực tuyến hiệu suất và dự đoán bảo trì.

Chỉ số OEE (Overall Equipment Effectiveness) của hệ thống đạt ≥ 90%, đảm bảo vận hành 24/7 liên tục với độ tin cậy cao.

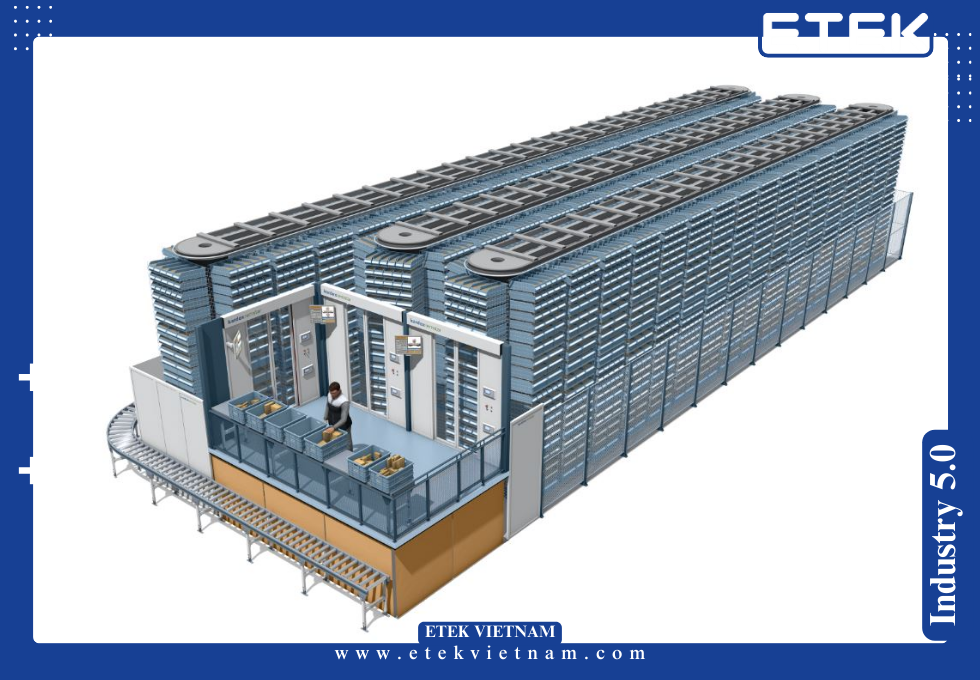

Cấu trúc tổng thể kho phân loại thông minh

Một kho phân loại thông minh tiêu chuẩn gồm 6 khu vực chính: tiếp nhận – đo kích thước & trọng lượng – phân loại tự động – đóng gói – lưu kho tạm – điều phối giao hàng.

Mỗi khu vực được liên kết bằng băng tải chia luồng dạng roller hoặc belt tốc độ 1,5–2,5 m/s, có thể thay đổi hướng 90°–180° nhờ cơ cấu diverter tự động.

Bộ điều khiển trung tâm PLC Siemens S7-1500 hoặc Mitsubishi iQ-R đảm nhiệm xử lý tín hiệu tốc độ cao, điều phối xử lý đơn hàng dựa trên thuật toán tối ưu hóa luồng hàng (dynamic routing).

Dữ liệu mã vạch và hình ảnh được xử lý bằng camera AI độ phân giải ≥ 5 MP, kết hợp đèn chiếu sáng strobe LED để đảm bảo đọc chính xác trong điều kiện tốc độ cao.

Hệ thống điện điều khiển sử dụng bus công nghiệp EtherCAT, thời gian phản hồi < 1 ms, đảm bảo độ đồng bộ giữa cảm biến, động cơ và bộ phân hướng.

Các thành phần cơ khí được chế tạo từ thép không gỉ hoặc hợp kim nhôm 6061, sơn tĩnh điện, tuổi thọ vận hành ≥ 50.000 giờ.

Nguyên lý hoạt động của hệ thống phân loại tự động

Khi kiện hàng đi qua cổng quét, camera AI chụp ảnh đa chiều và truyền dữ liệu đến bộ xử lý.

Thuật toán deep learning xác định loại hàng, trọng lượng, mã vận đơn và vị trí tối ưu trên băng tải chia luồng.

Dựa trên kết quả nhận dạng, hệ thống phân loại tự động điều khiển cơ cấu push-arm, cross-belt hoặc tilt-tray để đẩy kiện vào đúng khay hoặc chute đích.

Tốc độ xử lý đạt trung bình 0,12–0,15 giây/kiện, độ chính xác phân luồng > 99,98%.

Các cảm biến quang học và encoder gắn trên trục băng tải liên tục cập nhật tốc độ chuyển động, đồng bộ hóa với chu kỳ đẩy hàng, tránh va chạm hoặc tắc nghẽn.

Đặc biệt, hệ thống hỗ trợ tính năng “dynamic re-sort” – cho phép tái định tuyến hàng hóa khi có thay đổi tuyến giao hoặc lỗi nhãn, đảm bảo xử lý đơn hàng không bị gián đoạn.

Tất cả thông tin được ghi nhận thời gian thực và lưu trên cơ sở dữ liệu WMS/ERP, giúp truy xuất lịch sử từng kiện hàng chính xác đến từng giây.

Mô-đun camera AI và nhận dạng thông minh

Mô-đun camera AI là thành phần “não” của kho phân loại thông minh.

Camera sử dụng cảm biến CMOS toàn khung, tốc độ chụp 60–120 fps, kết hợp đèn LED đồng bộ để loại bỏ hiện tượng nhòe chuyển động.

Công nghệ OCR (Optical Character Recognition) và barcode reader 1D/2D giúp đọc chính xác mã vận đơn, mã SKU, kể cả trong điều kiện nhăn, bẩn hoặc bị mờ.

Thuật toán segmentation cho phép phát hiện vị trí nhãn trên kiện hàng tự động, không cần định vị thủ công.

Hệ thống camera AI còn tích hợp tính năng phân loại theo hình dáng, kích thước hoặc màu sắc để nhận diện sai khác giữa hàng hóa, giúp tách biệt hàng dễ vỡ, hàng giá trị cao hoặc hàng nguy hiểm.

Độ chính xác nhận dạng trung bình ≥ 99,9%, sai số góc quay nhãn ±3°.

Băng tải chia luồng và hệ thống cơ điện động học

Băng tải chia luồng là trục xương sống của kho phân loại thông minh.

Mỗi tuyến băng được cấu hình theo dạng modular, chiều dài 10–80 m, độ nghiêng ≤ 15°, tốc độ truyền động 1,5–3,0 m/s tùy theo loại kiện.

Động cơ servo AC 0,75–2,2 kW điều khiển bằng biến tần VFD, kết hợp cảm biến vị trí để đảm bảo tăng tốc và hãm mượt mà.

Hệ thống cross-belt sorter có năng suất 10.000–25.000 kiện/giờ, còn tilt-tray đạt 8.000–15.000 kiện/giờ, phù hợp kho quy mô vừa và lớn.

Kết cấu chịu tải 30–50 kg/m, độ ồn < 65 dB(A), đáp ứng tiêu chuẩn EN ISO 13857:2019 về an toàn cơ khí.

Mỗi nhánh băng tải chia luồng được lắp đặt diverter khí nén hoặc điện từ, thời gian phản ứng 60–90 ms, đảm bảo hàng rẽ đúng hướng không trễ nhịp.

Toàn bộ cơ cấu vận hành được giám sát qua cảm biến nhiệt độ và rung, khi vượt ngưỡng hệ thống tự động cảnh báo và kích hoạt bảo trì dự đoán.

Phần mềm điều khiển và xử lý đơn hàng thông minh

Lõi điều hành của hệ thống phân loại tự động là phần mềm quản lý WCS (Warehouse Control System), liên kết trực tiếp với WMS.

Phần mềm sử dụng thuật toán heuristic và AI-based routing để tính toán luồng hàng tối ưu theo thời gian thực, dựa trên các yếu tố: tốc độ băng tải, trạng thái diverter, và thứ tự xử lý đơn hàng.

Khi có đơn mới, hệ thống tự động gán mã tuyến (route ID), đồng bộ với camera AI và băng tải chia luồng để đảm bảo kiện hàng đi đúng lộ trình mà không cần thao tác thủ công.

Phần mềm còn hỗ trợ giao diện dashboard trực quan: hiển thị lưu lượng hàng/giờ, OEE, tỷ lệ lỗi, tình trạng từng mô-đun.

Nhờ nền tảng IoT và điện toán biên (edge computing), thời gian xử lý dữ liệu giảm 40–60% so với hệ thống truyền thống.

Tốc độ phản hồi mạng điều khiển ≤ 5 ms, cho phép cập nhật trạng thái tức thời, tối ưu xử lý đơn hàng liên tục 24/7.

Thông số kỹ thuật điển hình của kho phân loại thông minh

Một kho phân loại thông minh tiêu chuẩn được thiết kế dựa trên quy mô đơn hàng/ngày và loại hàng hóa. Tùy ứng dụng (TMĐT, bưu chính, bán lẻ, F&B logistics), cấu hình hệ thống có thể thay đổi nhưng thường bao gồm các thông số sau:

| Hạng mục | Thông số tham chiếu | Ghi chú kỹ thuật |

| Công suất phân loại | 8.000 – 25.000 kiện/giờ | Cross-belt hoặc tilt-tray sorter |

| Sai số định tuyến | < 0,01% | Theo tiêu chuẩn IEC 62061 |

| Tốc độ băng tải | 1,5 – 3,0 m/s | Có biến tần điều chỉnh |

| Trọng lượng kiện hàng | 0,2 – 30 kg | Hệ thống cân động tích hợp |

| Độ ồn môi trường | ≤ 65 dB(A) | ISO 7779:2018 |

| Camera AI | ≥ 5 MP, 120 fps | Độ chính xác nhận dạng 99,9% |

| Cảm biến quang | Khoảng cách 0,1 – 3 m | Sai số ±1 mm |

| Mức tiêu thụ điện | 0,7 – 1,2 kWh/1000 kiện | Có chế độ tiết kiệm năng lượng |

| Nhiệt độ vận hành | 0 – 45°C | Hoạt động ổn định tại môi trường nhiệt đới |

| Tuổi thọ hệ thống | ≥ 50.000 giờ | Bảo trì theo chu kỳ 6 tháng/lần |

| Độ khả dụng (Availability) | ≥ 95% | OEE ≥ 90% |

| Giao thức truyền thông | EtherCAT / Profinet / Modbus TCP | Thời gian phản hồi < 5 ms |

Các chỉ số này phản ánh năng lực thực tế của hệ thống phân loại tự động hiện đại, giúp doanh nghiệp xác định quy mô đầu tư và hiệu quả vận hành.

Hệ thống băng tải chia luồng được tính toán theo tải trọng 30–50 kg/m, hệ số ma sát thấp ≤ 0,25, đảm bảo tốc độ ổn định và giảm mài mòn bề mặt.

Toàn bộ con lăn và băng belt được chứng nhận RoHS, đáp ứng tiêu chuẩn an toàn EU.

Hiệu suất vận hành và độ tin cậy của hệ thống phân loại tự động

Đánh giá hiệu suất kho phân loại thông minh dựa trên chỉ số OEE (Overall Equipment Effectiveness) với ba yếu tố cốt lõi:

- Availability (Khả dụng): ≥ 95%, nhờ cấu trúc mô-đun, dễ thay thế từng nhánh băng tải hoặc cụm diverter.

- Performance (Hiệu suất): ≥ 96%, đạt tốc độ xử lý trung bình 0,12 giây/kiện, giảm thời gian chờ 40% so với kho bán cơ giới.

- Quality (Chất lượng): ≥ 99,98%, do camera AI và cảm biến định vị kiểm soát chính xác từng kiện hàng.

Một kho quy mô 20.000 m² ứng dụng hệ thống phân loại tự động có thể xử lý trung bình 350.000–500.000 đơn/ngày, tăng 4–6 lần so với kho thủ công.

Thời gian “lead time” từ tiếp nhận đến xuất kho giảm từ 4 giờ xuống chỉ còn 35–45 phút.

Nhờ băng tải chia luồng và hệ thống điều khiển PID, luồng hàng di chuyển ổn định với sai số tốc độ dưới ±0,02 m/s. Điều này đặc biệt quan trọng trong xử lý đơn hàng khối lượng cao, giúp đảm bảo không xảy ra “bottle-neck” tại điểm giao tuyến.

Tiêu chuẩn kỹ thuật và an toàn công nghiệp

Hệ thống kho phân loại thông minh phải đáp ứng đồng thời các tiêu chuẩn quốc tế về cơ khí, điện và an toàn vận hành.

- ISO 3691-4:2020: Yêu cầu an toàn đối với xe tự hành và hệ thống tự động di chuyển hàng hóa.

- EN 62061 / ISO 13849-1: An toàn chức năng của hệ thống điều khiển điện – đánh giá mức rủi ro SIL2 hoặc PLd.

- ISO 11201:2010: Đo và kiểm soát độ ồn công nghiệp ≤ 65 dB(A).

- IEC 60204-1:2018: An toàn điện cho máy công nghiệp.

- CE / RoHS: Chứng nhận khi xuất khẩu sang thị trường châu Âu.

- ISO 14120:2015: Bảo vệ cơ khí và tấm chắn an toàn tại khu vực băng tải.

- EN 619 / ISO 20474: Tiêu chuẩn kết cấu băng tải, con lăn, khung dẫn hướng.

Bên cạnh đó, các cảm biến và bộ điều khiển đều đạt chuẩn IP65 – IP67, đảm bảo chống bụi và chống ẩm.

Hệ thống SCADA được mã hóa giao tiếp AES-256, bảo mật dữ liệu khi truyền giữa máy chủ WMS và thiết bị hiện trường.

Mỗi mô-đun camera AI và hệ thống phân loại tự động đều có cơ chế fail-safe: khi mất tín hiệu hoặc lỗi đọc mã, kiện hàng được đưa vào luồng chờ xử lý để không ảnh hưởng tổng thể dây chuyền.

Tiêu chuẩn đo lường và kiểm soát dữ liệu xử lý đơn hàng

Độ chính xác của xử lý đơn hàng được xác định bởi 4 chỉ số kiểm định chính:

- Độ chính xác nhận dạng (Recognition Accuracy): ≥ 99,9%

- Độ chính xác định tuyến (Sorting Accuracy): ≥ 99,98%

- Độ trễ xử lý (Processing Latency): ≤ 150 ms

- Độ tin cậy truyền dữ liệu (Data Reliability): ≥ 99,999% uptime

Các thông số được giám sát và lưu trữ tự động trong phần mềm WMS, có thể truy xuất lịch sử đến từng kiện, từng vị trí phân luồng.

Dữ liệu camera được lưu trữ 30–90 ngày theo tiêu chuẩn ISO/IEC 27001:2022 về an toàn thông tin.

Ngoài ra, kho còn tích hợp AI Analytics Dashboard: hiển thị biểu đồ năng suất theo giờ, khu vực, thiết bị; cảnh báo sớm nếu hiệu suất < ngưỡng 85% so với tiêu chuẩn.

Nhờ cơ chế này, doanh nghiệp có thể dự đoán tình trạng tắc nghẽn hoặc lỗi cảm biến trước khi ảnh hưởng dây chuyền.

Tiêu chuẩn môi trường, năng lượng và phát thải

Do vận hành liên tục, kho phân loại thông minh cần tuân thủ nghiêm ngặt tiêu chuẩn môi trường và năng lượng:

- ISO 50001:2018 – Quản lý năng lượng: giám sát điện năng tiêu thụ theo thời gian thực, tối ưu công suất từng khu vực.

- ISO 14001:2015 – Quản lý môi trường: kiểm soát tiếng ồn, bụi và nhiệt thải từ động cơ.

- QCVN 26:2010/BTNMT: Mức ồn giới hạn khu công nghiệp < 70 dB(A).

- EN 50598-2: Hiệu suất hệ thống truyền động điện, đảm bảo tổn hao năng lượng < 10%.

Hệ thống băng tải chia luồng sử dụng động cơ tiết kiệm điện IE3, có khả năng tự tắt khi không có kiện hàng trong 10 giây.

Nhờ đó, điện năng tiêu thụ giảm trung bình 15–20%, tương đương tiết kiệm 30.000–50.000 kWh/năm cho kho quy mô lớn.

Ngoài ra, hệ thống phân loại tự động có tính năng “sleep mode” cho các tuyến ít lưu lượng, giúp giảm thêm 10% điện năng giờ thấp điểm.

Vật liệu chế tạo (nhôm, thép mạ kẽm, cao su kỹ thuật) đều đạt tiêu chuẩn RoHS – không chứa chì, thủy ngân, cadmium.

Tiêu chuẩn an toàn lao động và bảo trì thông minh

ETEK triển khai thiết kế kho phân loại thông minh theo nguyên tắc “Safety by Design”:

Mọi khu vực đều có cảm biến an toàn, hàng rào bảo vệ và hệ thống Emergency Stop (E-Stop) đặt cách nhau ≤ 5 m.

Hệ thống giám sát an toàn bao gồm:

- Cảm biến quang an toàn (Safety Light Curtain, chuẩn SIL3).

- Nút dừng khẩn IP67, cơ chế chốt kép chống kích hoạt giả.

- Camera quan sát góc rộng 360° để giám sát người vận hành.

- Biển báo cảnh báo LED, còi báo động âm lượng 95–100 dB.

Chương trình bảo trì thông minh (Predictive Maintenance) phân tích dữ liệu rung, nhiệt và thời gian hoạt động của motor, từ đó dự đoán hư hỏng sớm 3–7 ngày trước khi xảy ra.

Tỷ lệ downtime giảm từ 8% xuống chỉ còn 1,5%, giúp kho duy trì Availability ≥ 95%.

Tất cả linh kiện đều tuân thủ quy chuẩn an toàn quốc tế: UL Listed (Mỹ), CE Marking (châu Âu), CCC (Trung Quốc), và QCVN 9:2015/BCT (Việt Nam).

Lợi ích kỹ thuật và hiệu suất vận hành của kho phân loại thông minh

Việc đầu tư kho phân loại thông minh mang lại bước nhảy vọt trong hiệu suất logistics và tự động hóa chuỗi cung ứng.

Với hệ thống phân loại tự động sử dụng camera AI và băng tải chia luồng, tốc độ xử lý trung bình đạt 8.000–25.000 kiện/giờ, sai số < 0,01%, độ ổn định 24/7.

Nhờ tích hợp SCADA – PLC, toàn bộ quá trình xử lý đơn hàng được theo dõi, ghi log và tối ưu theo thời gian thực.

Hệ thống tự động cân chỉnh tốc độ băng tải, nhận diện điểm nghẽn (bottleneck detection), và điều phối luồng hàng dựa trên thuật toán PID và AI-based routing.

Trong các kho quy mô trên 15.000 m², camera AI có thể nhận dạng đồng thời 300 kiện/giây, xác định mã vận đơn, kích thước, khối lượng, tình trạng bao bì và gán mã tuyến.

Các thiết bị cross-belt sorter vận hành theo cơ chế đồng bộ servo, sai số định vị kiện hàng dưới ±2 mm, giúp đảm bảo tính toàn vẹn khi phân luồng.

Hiệu suất vận hành (OEE) đạt ≥ 90%, trong đó Availability 95–98%, Performance 96–98%, Quality 99,98%.

Nhờ tự động hóa hoàn toàn, nhân lực vận hành giảm 60–70%, thời gian xử lý trung bình mỗi đơn hàng rút ngắn từ 3 phút xuống còn 30–45 giây.

Lợi ích tài chính và tối ưu chi phí vận hành

Đối với doanh nghiệp logistics, kho phân loại thông minh giúp tiết kiệm chi phí đáng kể:

- Giảm chi phí nhân công trực tiếp: tới 65% so với mô hình bán cơ giới.

- Giảm tổn thất hàng hóa: do sai sót phân loại giảm từ 3–5% xuống dưới 0,1%.

- Giảm chi phí bảo trì: nhờ cơ chế tự chẩn đoán, chi phí bảo trì giảm 30–40%/năm.

- Tối ưu chi phí vận chuyển: do hàng được phân theo khu vực, tuyến đường, trọng lượng và hãng vận chuyển ngay từ đầu.

Ví dụ, kho 20.000 m² vận hành hệ thống phân loại tự động có thể tiết kiệm khoảng 5–7 tỷ đồng/năm so với quy trình thủ công.

Thời gian hoàn vốn đầu tư (ROI) trung bình chỉ 2,5–3 năm, thấp hơn nhiều so với các giải pháp tự động hóa thông thường (5–6 năm).

Ngoài ra, việc tích hợp hệ thống quản lý năng lượng (EMS) và chế độ tạm dừng thông minh của băng tải chia luồng giúp tiết kiệm 15–20% điện năng, tương đương 30.000–50.000 kWh mỗi năm.

Xử lý đơn hàng hiệu quả đồng nghĩa với giảm chi phí “last mile” – chi phí chiếm tới 40–50% tổng logistics. Nhờ phân tuyến chính xác, hàng đến tay khách nhanh hơn 1–2 ngày, tăng trải nghiệm người dùng và tỷ lệ hoàn đơn giảm 10–15%.

Lợi ích về chất lượng, độ chính xác và tính ổn định

Trong các trung tâm logistics hiện đại, chất lượng dịch vụ được đo bằng tốc độ và độ chính xác.

Kho phân loại thông minh sử dụng camera AI để quét mã vận đơn ở mọi góc độ (360°) nên có thể đọc được cả mã bị lệch, nhăn hoặc bị bụi che phủ.

Độ chính xác định tuyến đạt 99,98%, đồng thời hệ thống có khả năng “self-learning” – học từ dữ liệu lỗi để cải thiện thuật toán nhận dạng.

Đặc biệt, với công nghệ băng tải chia luồng đa tầng, tốc độ chuyển tuyến được tính toán theo thời gian thực, giúp tránh trùng luồng hoặc kẹt hàng.

Hệ thống còn tích hợp kiểm tra khối lượng (dynamic weighing) với sai số ±10 g, đo kích thước (DWS system) sai số ±2 mm.

Nhờ đó, dữ liệu xử lý đơn hàng luôn đồng nhất với hệ thống WMS, đảm bảo thông tin chính xác tuyệt đối giữa khâu kho và khâu giao nhận.

Ngoài ra, cơ chế phát hiện hàng lỗi, hàng thiếu nhãn hoặc nhãn trùng được camera AI và cảm biến đồng bộ loại bỏ ngay tại tuyến kiểm soát, giúp tỷ lệ hàng bị trả lại giảm tới 80%.

Lợi ích về an toàn, bảo mật và độ tin cậy dữ liệu

An toàn trong kho phân loại thông minh được đặt lên hàng đầu.

Mỗi khu vực vận hành băng tải chia luồng đều có hàng rào bảo vệ, cảm biến an toàn quang điện (Safety Light Curtain, SIL3) và hệ thống dừng khẩn (E-Stop) đạt chuẩn EN ISO 13850.

Dữ liệu hình ảnh từ camera AI được mã hóa AES-256 khi lưu trữ hoặc truyền qua mạng nội bộ.

Tất cả máy chủ điều khiển SCADA và WMS đều sử dụng tường lửa đa lớp, xác thực 2FA, đảm bảo an toàn thông tin cho dữ liệu xử lý đơn hàng.

Hệ thống dự phòng (redundant server) bảo đảm thời gian hoạt động 99,999% uptime, tương đương chỉ 5 phút dừng/năm.

Các camera được bảo vệ IP67, có thể vận hành trong môi trường bụi hoặc ẩm, đáp ứng yêu cầu của kho hàng ven biển hoặc khu công nghiệp nặng.

Lợi ích môi trường và phát triển bền vững

Bên cạnh hiệu suất, kho phân loại thông minh còn hướng tới mục tiêu “xanh hóa logistics”.

Các băng tải chia luồng sử dụng động cơ tiết kiệm điện IE3 – IE4, giảm phát thải CO₂ khoảng 150–200 tấn/năm so với mô hình truyền thống.

Hệ thống chiếu sáng LED thông minh điều chỉnh độ sáng theo cảm biến chuyển động, giảm 25% điện năng chiếu sáng.

Công nghệ điều khiển biến tần giúp tiết kiệm 12–15% năng lượng truyền động mà không ảnh hưởng tốc độ vận hành.

Toàn bộ vật liệu chế tạo (thép mạ kẽm, nhôm anodized, cao su kỹ thuật) đều tái chế được, đạt chứng nhận RoHS và REACH.

Tiếng ồn vận hành ≤ 65 dB(A), thân thiện môi trường làm việc, giảm mệt mỏi cho nhân viên.

Ngoài ra, các trung tâm logistics ứng dụng hệ thống phân loại tự động còn có thể tận dụng nhiệt thải từ motor để sưởi ấm khu vực vận hành vào mùa lạnh, tăng hiệu suất năng lượng tổng thể.

Ứng dụng kho phân loại thông minh trong logistics và thương mại điện tử

Kho phân loại thông minh hiện là xương sống của chuỗi cung ứng hiện đại. Các lĩnh vực ứng dụng gồm:

- Doanh nghiệp chuyển phát nhanh: Tối ưu tốc độ xử lý, giảm chi phí “last mile”.

- Sàn thương mại điện tử: Kết nối dữ liệu đơn hàng theo thời gian thực, phân tuyến linh hoạt theo tỉnh/thành.

- Nhà kho tổng hợp 3PL: Liên kết với nhiều đối tác vận chuyển, hỗ trợ đa luồng hàng cùng lúc.

- Trung tâm phân phối (DC): Phân loại hàng đa SKU cho chuỗi bán lẻ, siêu thị.

- Khu công nghiệp & sản xuất: Phân loại linh kiện, phụ tùng hoặc sản phẩm bán thành phẩm theo mã sản xuất (Batch ID).

Ví dụ: Một trung tâm 20.000 m² sử dụng hệ thống phân loại tự động kiểu cross-belt có thể xử lý 400.000 đơn/ngày, tương đương năng suất 25 kiện/giây.

Trong khi đó, kho bán cơ giới cùng quy mô chỉ đạt 60.000–80.000 đơn/ngày, yêu cầu 150–200 nhân công.

Ứng dụng hệ thống camera AI trong kiểm soát hàng hóa

Camera AI không chỉ đọc mã vạch mà còn thực hiện phân tích nâng cao:

- Phát hiện hàng rách, hư hỏng, sai kích thước.

- Phân loại tự động theo màu sắc, hình dạng, hoặc loại bao bì.

- So sánh hình ảnh thực tế với cơ sở dữ liệu SKU, tự động cảnh báo hàng sai loại.

Nhờ công nghệ deep learning, camera AI có thể học từ dữ liệu vận hành, tăng độ chính xác nhận dạng lên 99,95% sau 3 tháng sử dụng.

Khi kết hợp với băng tải chia luồng, hệ thống tự động sắp xếp hàng dễ vỡ, hàng nhẹ và hàng nặng theo tuyến riêng, đảm bảo an toàn vận chuyển.

Ứng dụng hệ thống phân loại tự động trong điều phối giao hàng

Một điểm mạnh vượt trội của hệ thống phân loại tự động là khả năng tích hợp trực tiếp với nền tảng giao hàng.

Khi dữ liệu xử lý đơn hàng được hoàn tất, hệ thống tự động xuất “routing label” – mã định tuyến chứa thông tin tuyến, hãng vận chuyển, khối lượng và địa chỉ.

Tất cả kiện hàng được đưa đến khu vực “outbound buffer”, nơi robot tự hành (AGV/AMR) tiếp nhận và xếp lên xe tải hoặc container.

Quá trình này hoàn toàn tự động, không cần nhân công bốc dỡ thủ công.

Tốc độ điều phối trung bình đạt 300–400 kiện/phút, độ trễ dưới 10 giây từ khi phân loại đến khi xếp hàng.

Nhờ vậy, kho có thể giao nhận cùng lúc cho 10–20 tuyến xe, tối ưu thời gian giao hàng và giảm chi phí vận tải tới 20%.

Ứng dụng băng tải chia luồng đa tầng trong kho đô thị

Trong các trung tâm logistics đô thị, không gian hạn chế đòi hỏi giải pháp băng tải chia luồng đa tầng (multi-tier sorter).

Mỗi tầng xử lý một nhóm hàng riêng: hàng nhỏ, hàng lớn, hàng dễ vỡ.

Công nghệ này giúp tăng gấp đôi công suất xử lý trên cùng diện tích, giảm 50% diện tích mặt bằng.

Hệ thống điều khiển thông minh cho phép phân phối tải giữa các tầng để tránh quá tải cục bộ, đảm bảo luồng hàng ổn định.

Các băng tải chia luồng được chế tạo từ hợp kim nhôm nhẹ, giảm trọng lượng 30% nhưng vẫn đảm bảo độ cứng và tuổi thọ ≥ 50.000 giờ vận hành.

Giá trị chiến lược và khả năng mở rộng hệ thống

Kho phân loại thông minh không chỉ là một dự án thiết bị mà là nền tảng công nghệ mở.

Doanh nghiệp có thể mở rộng theo mô-đun: thêm tuyến băng tải chia luồng, nâng cấp camera AI, hoặc mở rộng năng lực hệ thống phân loại tự động mà không cần dừng toàn bộ kho.

Nhờ cấu trúc module hóa, mỗi nâng cấp chỉ cần thay thế cục bộ, giảm thời gian ngừng hoạt động còn 5–10 phút/mô-đun.

Phần mềm điều hành WCS/WMS tự động nhận diện cấu hình mới và điều chỉnh thuật toán phân tuyến.

Điều này giúp doanh nghiệp dễ dàng mở rộng năng lực xử lý từ 50.000 lên 500.000 đơn/ngày mà không cần tái cấu trúc toàn bộ kho.

Đây là yếu tố then chốt giúp kho phân loại thông minh thích ứng linh hoạt với tốc độ tăng trưởng thương mại điện tử tại Việt Nam và khu vực Đông Nam Á.

Giải pháp tổng thể và tích hợp đồng bộ cho kho phân loại thông minh

ETEK không chỉ cung cấp thiết bị mà mang đến giải pháp toàn diện cho kho phân loại thông minh, kết hợp hệ thống phân loại tự động, camera AI, băng tải chia luồng và phần mềm xử lý đơn hàng tích hợp WMS/WCS/ERP.

Mô hình tổng thầu EPC (Engineering – Procurement – Construction) của ETEK bao gồm: khảo sát – thiết kế – chế tạo – lắp đặt – lập trình – chạy thử – bàn giao – đào tạo vận hành – bảo trì.

Nhờ đó, doanh nghiệp được đảm bảo quy trình triển khai liền mạch, giảm 15–20% chi phí tổng thể và loại bỏ rủi ro không đồng bộ giữa các nhà cung cấp rời rạc.

ETEK thiết kế hệ thống theo tiêu chuẩn quốc tế IEC 60204, ISO 3691-4 và CE Marking, bảo đảm mỗi kho phân loại thông minh đạt yêu cầu vận hành liên tục 24/7.

Điểm khác biệt lớn nhất của ETEK là khả năng “tùy chỉnh theo luồng hàng” – tức cấu hình hệ thống theo loại sản phẩm (hàng thương mại điện tử, hàng thực phẩm, bưu kiện, linh kiện công nghiệp…) để đạt tối ưu về tốc độ và chính xác.

Công nghệ quốc tế – Tích hợp thông minh – Vận hành ổn định

ETEK ứng dụng công nghệ từ Nhật Bản, Đức và Hà Lan trong thiết kế hệ thống phân loại tự động.

Các mô-đun chính gồm:

- Sorter Cross-Belt / Tilt-Tray / Sliding Shoe công suất 10.000–25.000 kiện/giờ.

- Camera AI độ phân giải 5–12 MP, đọc mã đa chiều 360°, tốc độ chụp 120 fps.

- Băng tải chia luồng modular, tốc độ 3 m/s, động cơ IE4 tiết kiệm năng lượng.

- Cảm biến quang học – từ tính – laser sai số < 0,1 mm.

- Phần mềm điều khiển thông minh SCADA + PLC Siemens S7-1500 / Mitsubishi iQ-R, truyền dữ liệu thời gian thực đến WMS/WCS.

Nhờ cấu trúc đồng bộ và thuật toán điều phối thông minh, toàn hệ thống có thể tự cân bằng tải (Load Balancing) giữa các tuyến băng, đảm bảo tốc độ ổn định dù lưu lượng thay đổi đột ngột.

Chỉ số OEE trung bình của các dự án do ETEK triển khai đạt ≥ 92%, hệ số lỗi < 0,02%, và tỷ lệ uptime 99,99%.

Điều này chứng minh năng lực kỹ thuật của ETEK không chỉ ở thiết kế cơ khí mà còn ở quản lý dữ liệu và tối ưu hệ thống vận hành.

Dịch vụ kỹ thuật, đào tạo và hậu mãi chuyên nghiệp

ETEK xây dựng hệ sinh thái dịch vụ toàn diện cho kho phân loại thông minh:

- Hỗ trợ kỹ thuật 24/7, phản hồi sự cố trong 6–12 giờ.

- Kho phụ tùng dự phòng tại chỗ, sẵn sàng thay thế trong 24–48 giờ.

- Cập nhật phần mềm định kỳ, tích hợp thuật toán mới cho hệ thống phân loại tự động và camera AI.

- Đào tạo kỹ sư vận hành, kỹ thuật bảo trì, quản trị WMS/WCS theo tiêu chuẩn nội bộ ISO/IEC 17024.

Điểm mạnh của ETEK nằm ở dịch vụ “Remote Monitoring” – giám sát trực tuyến thiết bị thông qua IoT Gateway.

Khi cảm biến rung, nhiệt hoặc tốc độ vượt ngưỡng, hệ thống tự động gửi cảnh báo đến trung tâm kỹ thuật ETEK, cho phép xử lý sự cố từ xa trước khi dây chuyền bị gián đoạn.

Nhờ vậy, chi phí bảo trì giảm 40%, thời gian dừng máy (downtime) giảm từ 6 giờ/tháng xuống còn dưới 1 giờ/tháng.

Mọi hệ thống đều được bảo hành toàn phần và bảo hành hiệu suất, tức ETEK cam kết năng suất thực tế đạt ≥ 95% so với thiết kế.

Tùy chỉnh linh hoạt theo quy mô và lĩnh vực ứng dụng

Mỗi doanh nghiệp có đặc thù riêng về sản phẩm, lưu lượng và hạ tầng kho.

ETEK cung cấp giải pháp kho phân loại thông minh linh hoạt, có thể tùy chỉnh theo ba cấp độ:

- Mô hình mini (5.000–10.000 kiện/giờ): Dành cho kho thương mại điện tử quy mô nhỏ, sàn TMĐT địa phương, hoặc kho tổng hợp khu vực.

- Mô hình trung bình (10.000–20.000 kiện/giờ): Phù hợp doanh nghiệp 3PL, kho trung tâm phân phối cho siêu thị, chuỗi bán lẻ.

- Mô hình công nghiệp (25.000–50.000 kiện/giờ): Dành cho tập đoàn logistics, hệ thống giao nhận quốc gia hoặc xuất khẩu quốc tế.

Ngoài ra, ETEK còn cung cấp các gói băng tải chia luồng chuyên biệt:

- Loại roller gravity (tiết kiệm điện).

- Loại belt motorized (điều khiển biến tần).

- Loại cross-belt đa tầng (multi-tier sorter).

Các gói phần mềm WMS/WCS của ETEK được viết riêng cho từng mô hình kho, hỗ trợ tiếng Việt – tiếng Anh, tích hợp ERP, SAP, Oracle, hoặc các nền tảng thương mại điện tử phổ biến.

Giá trị khác biệt – Công nghệ và hiệu quả song hành

Khác với những nhà cung cấp chỉ bán thiết bị, ETEK là nhà tích hợp công nghệ tổng thể.

Mỗi dự án kho phân loại thông minh được ETEK triển khai theo triết lý “Performance by Design” – mọi chi tiết thiết bị, từ camera AI, hệ thống phân loại tự động, băng tải chia luồng, đến xử lý đơn hàng, đều được thiết kế theo chỉ tiêu năng suất mục tiêu ngay từ đầu.

Sự khác biệt của ETEK thể hiện qua:

- Thiết kế đồng bộ giữa cơ khí – điện – phần mềm.

- Dữ liệu vận hành được chuẩn hóa theo chuẩn OPC-UA, dễ mở rộng tích hợp IoT hoặc AI phân tích.

- Đảm bảo tính tương thích toàn hệ thống, không phụ thuộc nhà sản xuất đơn lẻ.

- Cung cấp trọn gói tài liệu kỹ thuật, bản vẽ 3D, hướng dẫn vận hành, checklist bảo trì.

ETEK không chỉ giúp doanh nghiệp tự động hóa xử lý đơn hàng, mà còn xây dựng nền tảng dữ liệu để doanh nghiệp tiến tới logistics thông minh và nhà kho số hóa (Smart Warehouse 4.0).

Cam kết hiệu quả, tiết kiệm và phát triển bền vững

Khi đầu tư kho phân loại thông minh của ETEK, doanh nghiệp nhận được giá trị toàn diện:

- Tiết kiệm năng lượng: giảm 15–20% điện năng nhờ biến tần, động cơ IE4, và cơ chế dừng tự động.

- Tối ưu không gian: giảm 30% diện tích nhờ thiết kế băng tải chia luồng đa tầng.

- Nâng cao năng suất: tăng 400–600% so với mô hình thủ công.

- Tăng độ chính xác: 99,98% trong phân loại, 100% trong truy xuất dữ liệu đơn hàng.

- Giảm chi phí nhân công: 60–70% tổng nhân sự kho.

- Giảm phát thải CO₂: 150–200 tấn/năm cho kho công nghiệp.

ETEK còn hỗ trợ doanh nghiệp đạt các chứng nhận quốc tế (ISO 50001, ISO 14001, HACCP cho kho thực phẩm, CE khi xuất khẩu).

Nhờ đó, các trung tâm logistics do ETEK thiết kế không chỉ hoạt động hiệu quả mà còn thân thiện môi trường và đáp ứng tiêu chuẩn toàn cầu.

Tầm nhìn chiến lược – ETEK đồng hành cùng doanh nghiệp logistics Việt Nam

Trong bối cảnh thương mại điện tử tăng trưởng 25–30%/năm, nhu cầu xử lý đơn hàng hàng trăm nghìn kiện/ngày là thách thức lớn.

ETEK định hướng trở thành đối tác công nghệ hàng đầu trong lĩnh vực kho phân loại thông minh, giúp doanh nghiệp Việt Nam chuyển đổi số toàn diện, đạt năng suất tương đương các trung tâm logistics quốc tế.

ETEK không chỉ cung cấp hệ thống phân loại tự động, camera AI, băng tải chia luồng hay phần mềm quản lý, mà còn mang đến chiến lược tổng thể giúp doanh nghiệp tối ưu chi phí, giảm rủi ro và mở rộng quy mô bền vững.

Chọn ETEK đồng nghĩa với việc chọn một giải pháp vận hành thông minh, chính xác và hiệu quả – nền tảng giúp doanh nghiệp logistics phát triển lâu dài, vững vàng trong kỷ nguyên logistics 4.0.

Kết luận

Kho phân loại thông minh là chìa khóa nâng tầm năng lực logistics hiện đại.

Bằng việc ứng dụng hệ thống phân loại tự động, camera AI, và băng tải chia luồng, doanh nghiệp có thể tối ưu xử lý đơn hàng với độ chính xác gần như tuyệt đối, giảm chi phí vận hành và tăng tốc độ giao hàng.

ETEK cung cấp không chỉ thiết bị mà là một hệ sinh thái giải pháp toàn diện – từ thiết kế, lắp đặt, lập trình, quản lý dữ liệu đến bảo trì thông minh – giúp doanh nghiệp xây dựng mô hình kho tự động hiệu suất cao, an toàn và thân thiện môi trường.

Đó là lý do vì sao ETEK luôn là lựa chọn hàng đầu của các tập đoàn logistics, bán lẻ và sản xuất đang hướng tới tự động hóa toàn diện và phát triển bền vững trong thời đại số.

SẢN PHẨM LIÊN QUAN:

Các công nghệ kho tự động khác

Các dịch vụ công nghệ khác của ETEK