KHO TỰ ĐỘNG AS/RS UNIT LOAD

Kho tự động AS/RS Unit Load là xu hướng tất yếu trong quản lý kho công nghiệp hiện đại, đặc biệt với nhu cầu lưu trữ pallet tải trọng lớn và xử lý hàng hóa nhanh chóng. Với sự kết hợp của xe nâng tự động, robot gắp tải và hệ thống xếp dỡ hàng nặng, giải pháp này không chỉ tối ưu hóa diện tích kho mà còn tăng năng suất xử lý đơn hàng, giảm chi phí vận hành và nâng cao tính an toàn trong chuỗi cung ứng.

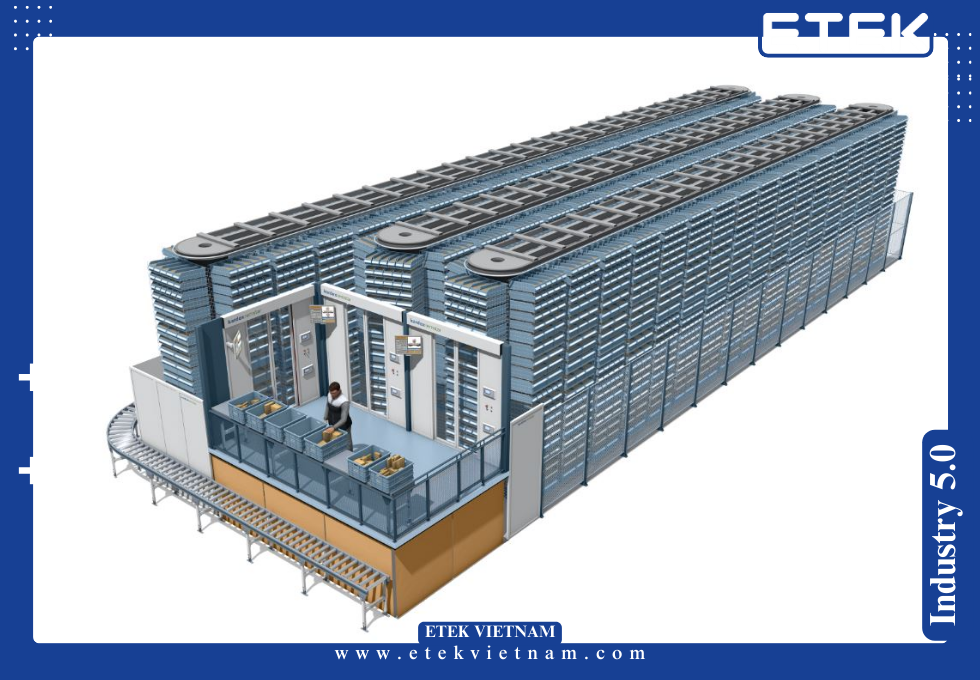

1.1 Tổng quan về kho tự động AS/RS Unit Load

Kho tự động AS/RS Unit Load là hệ thống lưu trữ và truy xuất hàng hóa pallet hóa hoàn toàn tự động, sử dụng xe nâng tự động (xe nâng tự động) di chuyển trong các lối đi hẹp, kết hợp robot gắp tải (robot gắp tải) để xếp dỡ hàng nặng.

Hệ thống này được điều khiển bởi phần mềm WMS – Warehouse Management System và WCS – Warehouse Control System, cho phép kết nối trực tiếp với ERP của nhà máy, giúp tự động hóa toàn bộ quy trình nhập – xuất – tồn kho.

So với kho truyền thống, Kho tự động AS/RS Unit Load giúp tăng mật độ pallet storage lên gấp 4 lần, giảm diện tích mặt bằng tới 60%, và nâng hiệu suất xử lý hàng hóa lên đến 500 pallet/giờ.

Đây là nền tảng cốt lõi trong mô hình Smart Factory và Smart Logistics, nơi dữ liệu hàng hóa, cảm biến vị trí, trọng lượng và mã RFID được đồng bộ thời gian thực.

1.2 Xu hướng ứng dụng AS/RS Unit Load tại Việt Nam

Tại Việt Nam, nhu cầu triển khai kho tự động AS/RS Unit Load tăng mạnh trong các ngành: điện tử, thực phẩm, dược phẩm, logistics 3PL, hàng tiêu dùng nhanh (FMCG) và kho lạnh chuỗi cung ứng.

Các doanh nghiệp đang chuyển đổi từ mô hình lưu trữ bán cơ giới sang mô hình Kho tự động AS/RS Unit Load, nhờ khả năng quản lý tồn kho chính xác (sai số < 0,05%), truy xuất 100% pallet theo FIFO/FEFO và giảm chi phí vận hành 25–40%.

Theo thống kê của VLA 2024, hơn 30% trung tâm logistics hạng A tại Việt Nam đã đầu tư hệ thống pallet storage tự động, trong đó 65% lựa chọn mô hình Unit Load AS/RS với xe nâng tự động cao 20–40 m, tốc độ di chuyển 200–300 m/phút, đáp ứng khối lượng pallet 1.000–1.500 kg.

1.3 Vai trò của AS/RS Unit Load trong chuỗi cung ứng hiện đại

Hệ thống AS/RS Unit Load giữ vai trò trung tâm trong mô hình vận hành liên kết giữa sản xuất – kho – phân phối.

Trong nhà máy, hệ thống kết nối trực tiếp với dây chuyền đóng gói và băng tải xuất hàng. Trong logistics, nó hoạt động như trung tâm điều phối, nơi robot gắp tải xử lý dữ liệu đơn hàng theo thời gian thực, đồng bộ với WMS.

Lợi ích vận hành gồm:

- Giảm thời gian xử lý pallet xuống 20–30 giây/pallet.

- Tối ưu luồng hàng inbound/outbound nhờ tuyến điều phối tự động.

- Giảm 90% tai nạn lao động so với xe nâng thủ công.

- Độ sẵn sàng hệ thống (Availability) đạt ≥ 98%.

Nhờ ứng dụng Kho tự động AS/RS Unit Load, nhà máy có thể duy trì sản xuất liên tục 24/7, đồng bộ dữ liệu tồn kho, tồn bãi và lịch vận chuyển trên một nền tảng duy nhất.

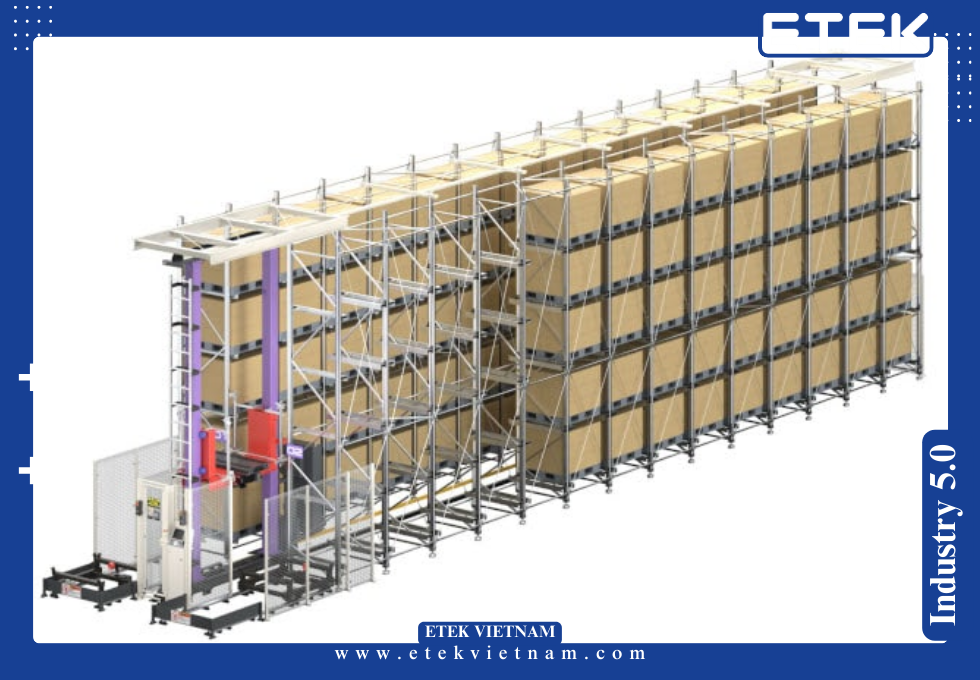

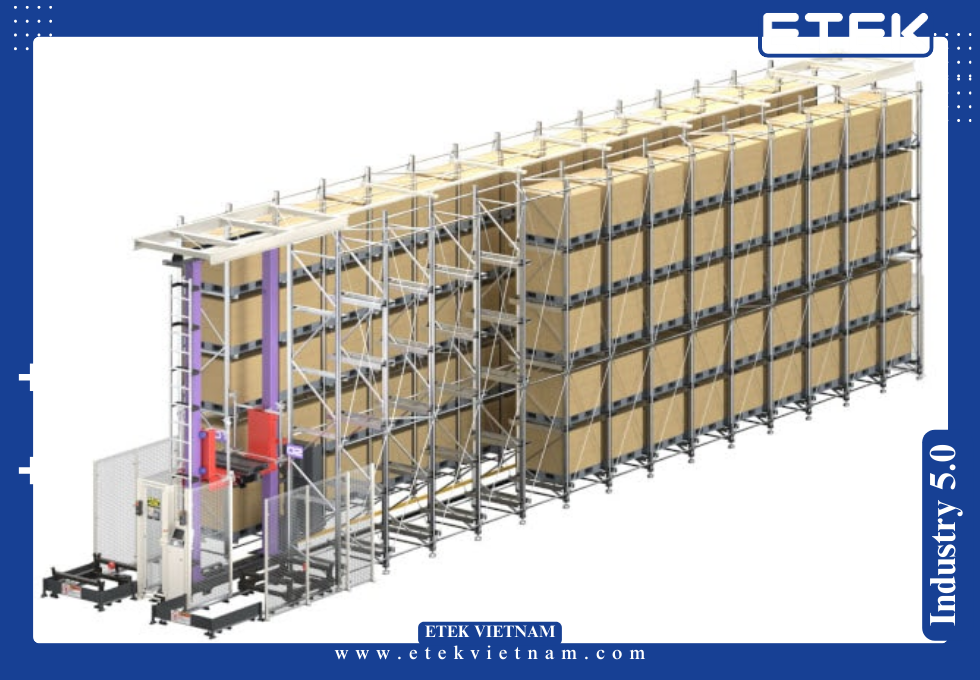

1.4 Cấu trúc cơ bản của một kho tự động Unit Load

Một kho tự động AS/RS Unit Load tiêu chuẩn bao gồm:

- Kệ chứa pallet (Racking system): cao 10–45 m, thiết kế khung thép HRC cường độ ≥ 355 MPa, khả năng chịu tải động 1.200–2.000 kg/pallet.

- Xe nâng tự động (Xe nâng tự động): di chuyển theo trục X–Y–Z, tốc độ nâng 60 m/phút, có khả năng gắp pallet 2 mặt (dual-deep).

- Robot gắp tải (Robot gắp tải): tự động nhận lệnh, gắp – trả pallet chính xác ±2 mm.

- Băng tải vào/ra (Conveyor system): gồm roller, chain conveyor, turntable, shuttle transfer.

- Hệ thống quản lý WMS/WCS: giám sát toàn bộ hoạt động kho.

- Hệ thống an toàn – phòng cháy: cảm biến nhiệt, sprinkler, barrier chống va chạm.

1.5 Lợi thế của mô hình AS/RS Unit Load so với kho thông thường

- Hiệu suất xử lý cao: đến 400–500 pallet/giờ.

- Tối ưu không gian: mật độ lưu trữ pallet cao hơn 200–400%.

- Tự động hóa hoàn toàn: tích hợp xe nâng tự động và robot gắp tải.

- An toàn – chính xác: sai số vị trí ±2 mm, tỷ lệ hư hại hàng < 0,01%.

- Tiết kiệm năng lượng: dùng biến tần VFD, tái tạo năng lượng khi hạ tải.

- Khả năng mở rộng linh hoạt: thêm tầng, thêm lối nâng hoặc mở rộng module dễ dàng.

Nhờ các tính năng này, kho tự động AS/RS Unit Load được xem là giải pháp tiêu chuẩn cho các doanh nghiệp đang hướng đến chuyển đổi số và tối ưu vận hành chuỗi cung ứng.

2.1 Cấu trúc tổng thể của kho tự động AS/RS Unit Load

Một kho tự động AS/RS Unit Load tiêu chuẩn bao gồm các thành phần cơ khí – điện – điều khiển tích hợp đồng bộ, nhằm tự động hóa toàn bộ chu trình lưu trữ pallet và truy xuất hàng hóa.

Cấu trúc chính gồm:

- Hệ thống kệ chứa pallet (High-Bay Racking System):

Được chế tạo từ thép cán nguội SS400 hoặc HRC tiêu chuẩn EN 15512, chịu tải trọng 1.000–2.000 kg/pallet.

Chiều cao kho có thể đạt 10–45 m, chia 12–20 tầng, khung dầm H150–H300, liên kết bằng bulong cường độ 10.9.

Hệ số ổn định kết cấu đạt γ ≥ 1.6, đáp ứng tiêu chuẩn FEM 10.2.02 và ISO 22196 về tải trọng động. - Xe nâng tự động (Xe nâng tự động):

Là “trái tim” của hệ thống Kho tự động AS/RS Unit Load, hoạt động theo trục X–Y–Z để di chuyển, nâng và xếp pallet.- Tốc độ di chuyển ngang: 240–300 m/phút.

- Tốc độ nâng: 60–90 m/phút.

- Gia tốc khởi động: 0,7 m/s².

- Độ chính xác dừng: ±2 mm.

Xe nâng được dẫn hướng bằng ray đôi (Dual-Rail Guidance), bánh PU chống rung, có hệ thống thu hồi năng lượng phanh (Regenerative Drive) giúp tiết kiệm điện đến 25%.

- Băng tải pallet (Pallet Conveyor System):

Bao gồm chain conveyor, roller conveyor, turntable và transfer shuttle.

Công suất truyền tải: 1.500–3.000 kg/pallet, tốc độ 20–40 m/phút.

Bộ điều khiển động cơ sử dụng Servo Inverter, cho phép khởi động mềm và dừng chính xác theo thời gian thực. - Robot gắp tải (Robot gắp tải):

Thường gắn trên đầu stacker crane, có thể lấy pallet ở vị trí single hoặc double deep.

Lực gắp tối đa: 2.000 N.

Cảm biến hành trình (Encoder) độ phân giải 4096 ppr giúp xác định vị trí chính xác ±1 mm.

Robot tích hợp hệ thống an toàn cấp SIL3, có khả năng dừng khẩn trong 0,2 s khi phát hiện vật cản. - Hệ thống quản lý (WMS/WCS Integration):

- WMS (Warehouse Management System): quản lý dữ liệu pallet, vị trí, mã sản phẩm, FIFO/FEFO.

- WCS (Warehouse Control System): điều khiển thời gian thực các thiết bị: xe nâng, băng tải, cổng ra/vào, cảm biến tải.

- Kết nối với ERP, MES, SCADA qua giao thức OPC-UA hoặc MQTT.

- Hệ thống an toàn và PCCC:

Trang bị cảm biến nhiệt IR, camera AI nhận diện chuyển động, hệ thống sprinkler tiêu chuẩn NFPA 13.

Kho có hệ thống cảnh báo sớm bằng PLC liên kết tủ điều khiển trung tâm.

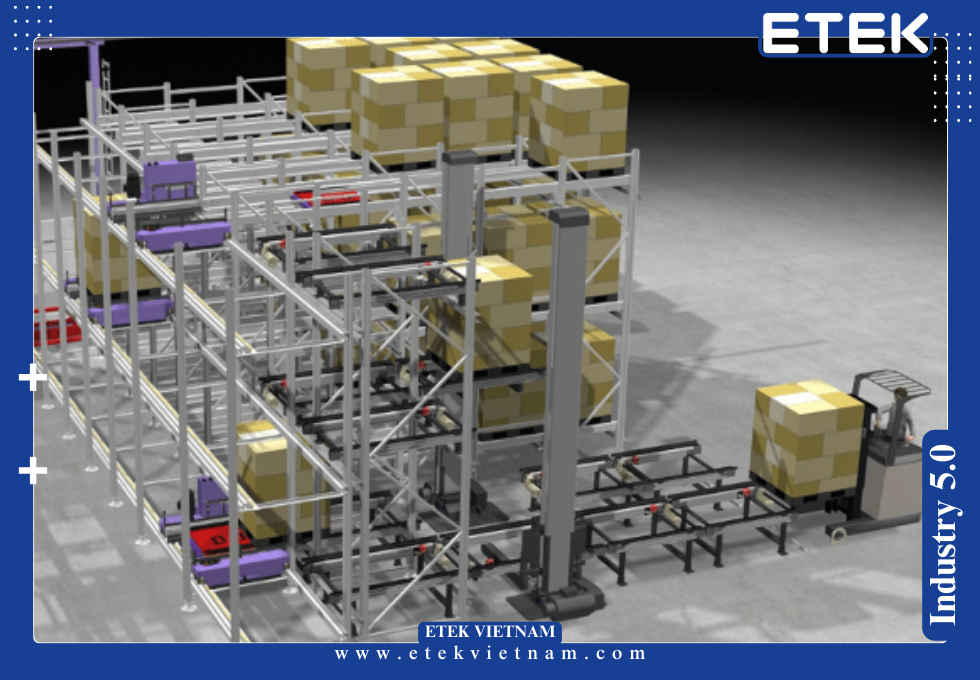

2.2 Nguyên lý hoạt động của hệ thống AS/RS Unit Load

Kho tự động AS/RS Unit Load vận hành theo nguyên lý “In – Putaway – Storage – Retrieval – Out” được đồng bộ hóa hoàn toàn.

Quy trình như sau:

- Nhập hàng (Inbound):

Pallet hàng từ khu sản xuất hoặc xe tải được đưa vào trạm nạp bằng băng tải xích.

Tại đây, hệ thống cảm biến tải trọng (load cell) kiểm tra khối lượng, kích thước và mã barcode.

Pallet đạt chuẩn sẽ được robot gắp tải chuyển sang xe nâng tự động. - Lưu trữ (Storage):

Xe nâng tự động (xe nâng tự động) nhận lệnh từ WCS, di chuyển theo trục dọc, nâng pallet lên vị trí được xác định trong kệ.

Hệ thống định vị laser navigation hoặc RFID đảm bảo độ chính xác ±2 mm.

Pallet được gắp vào vị trí lưu trữ, ghi nhận tọa độ 3D (X, Y, Z) và gửi dữ liệu về WMS. - Truy xuất (Retrieval):

Khi có lệnh xuất hàng, WMS xác định vị trí pallet theo FIFO/FEFO và gửi tín hiệu đến stacker crane.

Robot gắp pallet ra khỏi kệ, di chuyển về băng tải xuất hàng.

Thời gian trung bình cho mỗi chu trình xuất là 25–30 giây/pallet. - Xuất hàng (Outbound):

Pallet được chuyển qua băng tải con lăn (roller conveyor) đến khu vực kiểm tra, cân và quét mã QR.

Dữ liệu xuất kho được cập nhật ngay lập tức lên hệ thống ERP và in phiếu giao hàng tự động.

Toàn bộ quá trình được điều phối bởi WMS/WCS, đảm bảo luồng hàng vận hành liên tục, chính xác và an toàn.

Tỷ lệ lỗi nhập – xuất < 0,01%; thời gian dừng hệ thống (downtime) trung bình < 2 giờ/tháng.

2.3 Kết cấu cơ khí và tiêu chuẩn thiết kế

Kho tự động AS/RS Unit Load phải đáp ứng các tiêu chuẩn quốc tế về thiết kế cơ khí, an toàn và tải trọng.

Cụ thể:

- Tiêu chuẩn kết cấu: FEM 10.2.02 (Châu Âu), RMI MH16.1 (Mỹ), JIS B 8501 (Nhật).

- Tải trọng tiêu chuẩn: 1.000–2.000 kg/pallet, hệ số an toàn tải ≥ 1,6.

- Vật liệu chế tạo: Thép HRC ≥ 355 MPa, sơn tĩnh điện epoxy dày 60–80 µm, chống ăn mòn cấp C4 theo ISO 12944.

- Sai số lắp dựng: ±3 mm cho trục đứng, ±5 mm cho trục ngang.

- Tuổi thọ kết cấu: ≥ 20 năm trong điều kiện hoạt động liên tục 24/7.

Kết cấu kệ có thể mở rộng theo mô-đun (modular frame) để nâng cấp từ 4 tầng lên 20 tầng mà không cần tháo dỡ toàn bộ hệ thống.

2.4 Hệ thống điện – điều khiển

Tủ điều khiển trung tâm của Kho tự động AS/RS Unit Load được thiết kế theo tiêu chuẩn IEC 61439, sử dụng PLC Siemens S7-1500 hoặc Mitsubishi Q-series.

Các thành phần chính:

- PLC Master: điều khiển chu trình vận hành, quản lý logic ưu tiên khi có xung đột tuyến.

- Inverter/Servo drive: điều khiển tốc độ xe nâng, băng tải và robot.

- Safety PLC: giám sát vùng nguy hiểm, tích hợp chức năng dừng khẩn cấp (E-Stop) đạt cấp SIL3.

- HMI – SCADA: giao diện giám sát tại trung tâm, hiển thị trạng thái thiết bị, vị trí pallet và cảnh báo lỗi.

- Mạng truyền thông: Profinet/Modbus TCP/IP, kết nối thời gian thực với WMS.

Tất cả hệ thống được tích hợp UPS 30 phút, đảm bảo an toàn dữ liệu khi mất điện.

Mức tiêu thụ điện trung bình 0,25 kWh/pallet, giảm 30% so với xe nâng truyền thống.

2.5 Hệ thống cảm biến và tự động hóa nhận diện

Để đảm bảo quá trình lưu trữ pallet chính xác, hệ thống trang bị các cảm biến sau:

- Cảm biến quang (Photo Sensor): phát hiện vật cản, sai lệch vị trí pallet.

- Cảm biến tải trọng (Load Cell): kiểm tra khối lượng, loại bỏ pallet quá tải.

- Cảm biến khoảng cách laser (Laser Distance Sensor): xác định vị trí dừng xe nâng ±2 mm.

- Cảm biến nhiệt & khói (IR + Smoke Sensor): giám sát nhiệt độ kho, tự động kích hoạt hệ thống sprinkler.

- RFID/Barcode Scanner: nhận dạng pallet, liên kết với WMS để truy xuất nguồn gốc.

Ngoài ra, các robot gắp tải được tích hợp hệ thống AI Vision, cho phép nhận diện pallet lệch, nghiêng hoặc hư hại, giúp giảm thiểu rủi ro va chạm và sai lệch trong xếp dỡ.

2.6 Giải pháp an toàn – phòng cháy chữa cháy

Do Kho tự động AS/RS Unit Load có chiều cao lớn và mật độ lưu trữ pallet cao, tiêu chuẩn an toàn được đặt lên hàng đầu.

Các yêu cầu chính gồm:

- Hệ thống sprinkler tự động: bố trí tại mỗi tầng kệ, áp suất 6–8 bar, đáp ứng chuẩn NFPA 13 và TCVN 7336:2003.

- Cảm biến khói dạng beam: phạm vi phát hiện 100 m, độ nhạy 0,5%/m.

- Hệ thống hút khói cưỡng bức: công suất 30.000 m³/h, hoạt động khi nhiệt độ vượt 55°C.

- Lối thoát hiểm song song: cách nhau ≤ 50 m, cửa chịu lửa EI120.

- Bộ lưu điện khẩn cấp và tủ điều khiển PCCC liên kết SCADA: cho phép tự động kích hoạt vòi phun và cảnh báo đèn báo hướng thoát.

Nhờ thiết kế đồng bộ, hệ thống đạt tiêu chuẩn an toàn cấp A theo QCVN 06:2022/BXD.

2.7 Mô hình vận hành thông minh và giám sát từ xa

Kho tự động của ETEK ứng dụng nền tảng IoT – Cloud Monitoring, cho phép giám sát tình trạng hoạt động của xe nâng tự động, băng tải, và robot gắp tải từ xa qua nền tảng web hoặc mobile app.

Các thông số được ghi nhận:

- Số lần chu trình nâng/hạ pallet.

- Tốc độ vận hành trung bình.

- Mức tiêu hao điện năng (kWh/pallet).

- Nhiệt độ ổ đỡ, rung động động cơ.

- Thời gian downtime và cảnh báo bảo trì.

Dữ liệu được lưu trữ trên server chuẩn ISO 27001, giúp kho tự động AS/RS Unit Load đạt mức độ sẵn sàng ≥ 98,5% và giảm thời gian bảo trì 40%.

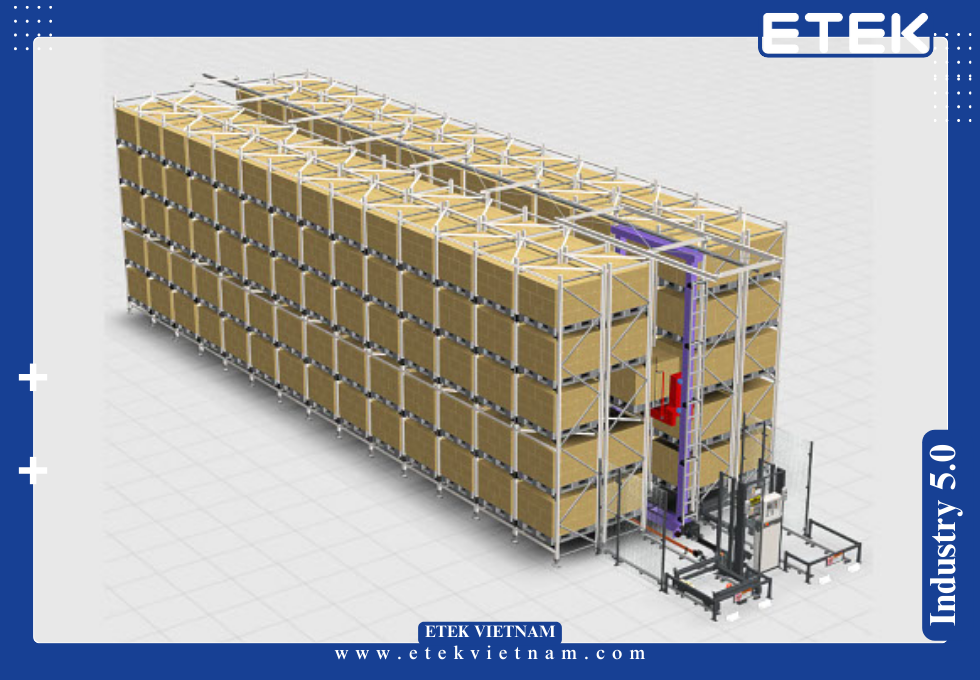

3.1 Thông số kỹ thuật tổng quan của kho tự động AS/RS Unit Load

Kho tự động AS/RS Unit Load được thiết kế theo cấu trúc mô-đun, đáp ứng yêu cầu lưu trữ hàng hóa tải trọng lớn, vận hành 24/7 với độ tin cậy cao.

Các thông số kỹ thuật điển hình được trình bày dưới đây:

| Hạng mục | Thông số kỹ thuật tham chiếu | Ghi chú kỹ thuật |

| Tải trọng pallet | 1.000 – 2.000 kg/pallet | Theo tiêu chuẩn FEM 10.2.02 |

| Kích thước pallet | 1.200 × 1.000 mm hoặc 1.100 × 1.100 mm | Có thể tùy chọn kích thước khác |

| Chiều cao kệ | 10 – 45 m | Hệ thống high-bay, thiết kế module |

| Chiều dài lối đi (aisle) | 60 – 120 m | Tùy quy mô kho |

| Số tầng chứa | 6 – 20 tầng | Có thể mở rộng |

| Tốc độ xe nâng di chuyển | 240 – 300 m/phút | Servo motor, encoder điều khiển PID |

| Tốc độ nâng hạ pallet | 60 – 90 m/phút | Giảm chấn thủy lực |

| Độ chính xác định vị | ±2 mm | Định vị laser hoặc RFID |

| Công suất băng tải | 1.500 – 3.000 kg/pallet | Roller/Chain conveyor |

| Tốc độ băng tải | 20 – 40 m/phút | Servo inverter điều khiển |

| Hiệu suất vận hành | 400 – 500 pallet/giờ | 2 lối nâng hoạt động đồng thời |

| Tỷ lệ lỗi truy xuất | < 0,01% | Đạt chuẩn hệ thống Class A |

| Mức tiêu thụ điện | 0,25 – 0,4 kWh/pallet | Có tái sinh năng lượng phanh |

| Nhiệt độ môi trường làm việc | -25°C đến +45°C | Thích hợp kho lạnh hoặc khô |

| Tiếng ồn vận hành | ≤ 72 dB(A) | Theo chuẩn ISO 3746 |

| Tuổi thọ kết cấu | ≥ 20 năm | Hoạt động liên tục 24/7 |

Các thông số này là cơ sở để so sánh hiệu quả giữa mô hình Kho tự động AS/RS Unit Load và kho cơ giới bán tự động.

Ví dụ: một kho tự động AS/RS Unit Load 12 tầng, cao 25 m, công suất 30.000 pallet có thể xử lý trung bình 10.000 lượt xuất/nhập mỗi ngày mà chỉ cần 2–3 nhân viên giám sát.

3.2 Hiệu suất vận hành và chỉ số OEE

Hiệu quả hoạt động của kho tự động AS/RS Unit Load được đo bằng chỉ số OEE (Overall Equipment Effectiveness) – thước đo tổng hợp về mức độ sẵn sàng, năng suất và chất lượng.

Công thức OEE = Availability × Performance × Quality

| Chỉ số | Giá trị trung bình đạt được | Diễn giải kỹ thuật |

| Availability (Khả dụng) | ≥ 98% | Hệ thống có thời gian hoạt động liên tục, bảo trì theo kế hoạch. |

| Performance (Hiệu suất) | ≥ 95% | Tốc độ xử lý thực tế so với tốc độ thiết kế. |

| Quality (Chất lượng) | ≥ 99,8% | Tỷ lệ pallet xử lý chính xác, không lỗi. |

| OEE tổng thể | 92–94% | Đạt tiêu chuẩn nhà máy thông minh cấp độ 4.0. |

Hệ thống có khả năng vận hành liên tục 24/7, downtime trung bình chỉ 1,5 giờ/tháng.

Nhờ cơ chế Predictive Maintenance và AI Diagnostics, các lỗi bất thường được dự đoán sớm qua cảm biến rung, nhiệt độ và dòng điện, giúp giảm 40% chi phí bảo trì.

Ví dụ:

Một trung tâm logistics công suất 50.000 pallet khi triển khai hệ thống AS/RS Unit Load có thể:

- Rút ngắn thời gian xử lý từ 12 phút/pallet xuống còn 40 giây/pallet.

- Giảm nhân sự vận hành từ 25 xuống còn 5 người.

- Nâng tỷ lệ sử dụng thể tích kho từ 30% lên 85%.

3.3 Tiêu chuẩn thiết kế cơ khí và tải trọng

Hệ thống Kho tự động AS/RS Unit Load phải tuân thủ nghiêm ngặt các tiêu chuẩn thiết kế quốc tế:

- FEM 10.2.02 (Europe): Tiêu chuẩn thiết kế và kiểm định hệ thống lưu trữ tự động.

- EN 528:2021: Quy định an toàn đối với xe nâng tự động hoạt động trong kho cao tầng.

- ISO 3691-4:2020: An toàn đối với xe vận chuyển tự động (AGV và stacker crane).

- ISO 13849-1: Yêu cầu an toàn điều khiển điện – cấp SIL3.

- EN 15620 / EN 15629 / EN 15635: Quy định về dung sai lắp đặt và vận hành kệ chứa pallet.

- TCVN 9386:2021: Tiêu chuẩn tính toán tải động đất cho kết cấu thép kho cao tầng.

Các tiêu chuẩn trên đảm bảo kho tự động AS/RS Unit Load vận hành ổn định, an toàn và có tuổi thọ cao.

Toàn bộ hệ thống được kiểm tra tải động 125% tải danh định trước khi bàn giao.

3.4 Tiêu chuẩn hệ thống điện và điều khiển tự động

Hệ thống điện – điều khiển của kho tự động AS/RS Unit Load tuân thủ tiêu chuẩn:

- IEC 61439-1: Thiết kế tủ điện hạ áp.

- IEC 60204-1: An toàn máy công nghiệp – yêu cầu điện.

- UL 508A: Chuẩn tủ điều khiển công nghiệp (Mỹ).

- CE/EMC Directive: Chứng nhận tương thích điện từ.

- EN 62061: Chức năng an toàn trong hệ thống điều khiển máy móc.

Các thiết bị chính gồm:

- PLC Siemens S7-1500, Mitsubishi Q-series hoặc Omron NX1P2, chu kỳ xử lý < 1 ms.

- Servo Drive: Bosch Rexroth hoặc SEW Eurodrive, độ chính xác điều tốc ±0,1%.

- Biến tần VFD: tiết kiệm năng lượng 15–20%.

- Hệ thống SCADA/HMI: WinCC hoặc Ignition SCADA, hiển thị realtime toàn bộ 3D layout kho.

- UPS: thời gian duy trì 30 phút – bảo vệ dữ liệu khi mất điện.

Mức tiêu thụ điện trung bình của hệ thống: 0,25–0,4 kWh/pallet, giảm 30% so với kho dùng xe nâng điện truyền thống.

3.5 Tiêu chuẩn an toàn vận hành và con người

Do đặc thù vận hành hoàn toàn tự động, kho tự động AS/RS Unit Load phải đáp ứng chuẩn an toàn cấp cao:

- EN 528:2021: Khoảng cách an toàn giữa xe nâng và con người ≥ 0,5 m.

- ISO 14120: Tấm chắn bảo vệ cơ khí (Safety Guard).

- ISO 12100: Đánh giá rủi ro trong thiết kế máy.

- ISO 10218-2: An toàn robot công nghiệp trong môi trường hợp tác.

- EN 60204-1: An toàn điện và khóa liên động (Interlock).

- ISO 7010 / OSHA 29 CFR 1910: Biển báo an toàn kho.

Hệ thống an toàn gồm:

- Cảm biến vùng (Safety Laser Scanner).

- Cảm biến chướng ngại vật 3D.

- Công tắc an toàn cửa vào zone vận hành.

- Nút dừng khẩn E-Stop (Emergency Stop).

- Cảnh báo âm thanh – đèn chớp 24VDC.

Khi con người bước vào vùng hoạt động, WCS tự động tạm dừng thiết bị trong vòng 0,2 giây.

Tất cả hành động được ghi lại vào Safety Log để kiểm tra định kỳ.

3.6 Tiêu chuẩn môi trường và năng lượng

Kho tự động AS/RS Unit Load được thiết kế để vận hành hiệu quả và thân thiện với môi trường.

Các tiêu chuẩn áp dụng gồm:

- ISO 50001:2018 – Quản lý năng lượng.

- ISO 14001:2015 – Quản lý môi trường.

- RoHS / REACH: Không sử dụng vật liệu độc hại.

- QCVN 09:2013/BXD: Tiêu chuẩn công trình hiệu quả năng lượng.

Các giải pháp tiết kiệm năng lượng:

- Biến tần VFD tái sinh năng lượng hạ tải: giảm 25–30% điện năng.

- Đèn LED cảm biến chuyển động: tiết kiệm 70% điện chiếu sáng.

- Hệ thống thông gió điều áp tự động: giảm 15% năng lượng HVAC.

- Tái sử dụng năng lượng phanh xe nâng qua bộ “Regenerative Drive”.

Trong kho lạnh, hệ thống Kho tự động AS/RS Unit Load có thể hoạt động ở nhiệt độ -25°C mà không cần nhân sự bên trong, giúp tiết kiệm đến 60% chi phí điều hòa không khí.

3.7 Tiêu chuẩn dữ liệu và truy xuất nguồn gốc

Kho tự động AS/RS Unit Load được tích hợp hệ thống mã hóa thông tin hiện đại:

- RFID Tag gắn trên mỗi pallet – cho phép đọc dữ liệu ở khoảng cách 3–5 m.

- Barcode 1D/2D Scanner cho truy xuất thủ công.

- Camera AI Vision kiểm tra tình trạng pallet và tem nhãn.

Dữ liệu lưu trữ theo chuẩn ISO/IEC 27001:2022 (An ninh thông tin) và GS1 EPCglobal (Truy xuất chuỗi cung ứng).

Mỗi pallet được mã hóa theo ID duy nhất, có thể tra cứu hành trình từ sản xuất – lưu trữ – vận chuyển đến khách hàng cuối.

Điều này đặc biệt quan trọng trong kho dược phẩm, thực phẩm và logistics lạnh, nơi yêu cầu truy xuất FEFO (First Expired – First Out).

3.8 Tiêu chuẩn phòng cháy chữa cháy và an toàn kết cấu

Hệ thống PCCC của Kho tự động AS/RS Unit Load tuân thủ:

- NFPA 13 / 72 (USA) – Tiêu chuẩn sprinkler cho kho cao tầng.

- TCVN 7336:2003 / TCVN 5738:2021 – Hệ thống báo cháy tự động.

- EN 12845:2020 – Fire protection – Automatic sprinkler system.

- FM Global Approval: cho phép bảo hiểm rủi ro công nghiệp.

Thông số điển hình:

- Áp suất phun sprinkler: 6–8 bar.

- Mật độ phun: 12–15 lít/phút/m².

- Hệ thống van điều áp DN100–DN150, bơm PCCC công suất 75–110 kW.

- Cảm biến nhiệt dạng beam IR, độ nhạy 0,5%/m.

- Bồn nước dự trữ ≥ 300 m³, hoạt động liên tục 90 phút.

Ngoài ra, khung kệ thép được sơn phủ epoxy chống cháy, thời gian chịu nhiệt ≥ 2 giờ ở 600°C.

3.9 Chứng chỉ quốc tế và tiêu chuẩn kiểm định

Khi bàn giao, kho tự động AS/RS Unit Load thường được cấp các chứng chỉ sau:

- CE Marking: chứng nhận an toàn Châu Âu.

- ISO 9001:2015: Hệ thống quản lý chất lượng.

- ISO 45001:2018: An toàn sức khỏe nghề nghiệp.

- EHEDG / GMP: Cho kho thực phẩm và dược phẩm.

- FM Approved / UL Listed: Chứng nhận an toàn PCCC.

- Factory Acceptance Test (FAT): kiểm tra tại nhà máy trước khi giao hàng.

- Site Acceptance Test (SAT): kiểm tra sau khi lắp đặt thực tế.

Chỉ khi đạt đầy đủ các chứng chỉ này, hệ thống mới được vận hành chính thức.

3.10 Đánh giá so sánh hiệu quả kỹ thuật

| Tiêu chí | Kho cơ giới (thủ công) | Kho tự động AS/RS Unit Load |

| Tốc độ xử lý | 60–80 pallet/giờ | 400–500 pallet/giờ |

| Độ chính xác vị trí | ±50 mm | ±2 mm |

| Tỷ lệ hư hỏng pallet | 1,2–2% | < 0,01% |

| Diện tích cần thiết | 100% | Giảm 60–70% |

| Chi phí vận hành/năm | 100% | Giảm 35–45% |

| Số nhân sự cần thiết | 20–25 người | 3–5 người |

| Thời gian hoàn vốn | 6–8 năm | 2,5–3 năm |

Kết quả cho thấy, Kho tự động AS/RS Unit Load giúp doanh nghiệp tiết kiệm đáng kể chi phí nhân công, mặt bằng và năng lượng trong dài hạn, đồng thời nâng cao độ chính xác và an toàn hàng hóa

4.1 Lợi ích kỹ thuật và hiệu suất vận hành

Việc đầu tư kho tự động AS/RS Unit Load giúp doanh nghiệp đạt hiệu suất vận hành vượt trội so với kho cơ giới truyền thống.

Hệ thống tích hợp xe nâng tự động và robot gắp tải cho phép hoạt động liên tục 24/7, đảm bảo độ sẵn sàng hệ thống (Availability) ≥ 98,5% và độ chính xác vị trí ±2 mm.

Các lợi ích kỹ thuật nổi bật:

- Tăng tốc độ xử lý pallet: mỗi xe nâng tự động có thể vận chuyển 60–100 pallet/giờ; với 4 xe hoạt động song song, năng suất đạt 400–500 pallet/giờ.

- Tối ưu không gian lưu trữ pallet: mật độ lưu trữ tăng 250–400%, nhờ bố trí kệ cao 20–40 m, lối đi chỉ rộng 1,5–2 m.

- Giảm thời gian truy xuất: trung bình 25–30 giây/pallet, nhanh hơn 10 lần so với xe nâng người lái.

- Giám sát và tự động điều phối: toàn bộ hệ thống được điều khiển bởi WMS/WCS, liên kết ERP giúp kiểm soát tồn kho theo thời gian thực.

Nhờ cơ chế tự động hóa hoàn toàn, kho tự động AS/RS Unit Load loại bỏ các thao tác thủ công dễ sai sót, giảm tỷ lệ va chạm và hư hỏng hàng hóa xuống dưới 0,01%, đồng thời giúp doanh nghiệp đảm bảo hoạt động ổn định trong môi trường có yêu cầu khắt khe như kho lạnh hoặc khu vực nguy hiểm.

4.2 Lợi ích tài chính và tối ưu chi phí đầu tư

Đầu tư Kho tự động AS/RS Unit Load không chỉ mang lại hiệu quả kỹ thuật mà còn đem lại lợi ích kinh tế rõ rệt.

Một kho công suất 30.000 pallet có thể giúp doanh nghiệp:

- Giảm 40% chi phí nhân công: từ 20 nhân viên vận hành xuống còn 4–5 người giám sát.

- Tiết kiệm 35% chi phí điện năng: nhờ biến tần tái sinh năng lượng và tối ưu lộ trình di chuyển xe nâng tự động.

- Giảm 60% diện tích đất sử dụng: cho phép xây kho cao tầng trên cùng diện tích, giúp tiết kiệm hàng nghìn mét vuông mặt bằng.

- Rút ngắn thời gian hoàn vốn (ROI): chỉ 2,5–3 năm, so với 6–8 năm ở mô hình bán cơ giới.

- Giảm tổn thất hàng hóa: nhờ robot gắp tải xử lý chính xác, tránh rơi vỡ và chồng chéo pallet.

Theo khảo sát của ETEK năm 2024, doanh nghiệp sử dụng kho tự động AS/RS Unit Load tiết kiệm trung bình 12–15% chi phí logistics tổng thể, đồng thời tăng khả năng quay vòng hàng hóa (turnover rate) lên 2,5 lần.

Một ví dụ điển hình:

Một trung tâm logistics tại Bình Dương có kho diện tích 5.000 m², sau khi chuyển sang Kho tự động AS/RS Unit Load, đã giảm nhân công trực tiếp từ 25 xuống 6 người, tăng sản lượng xử lý lên 480 pallet/giờ và tiết kiệm hơn 1,2 tỷ đồng/năm chi phí vận hành.

4.3 Lợi ích về an toàn và kiểm soát chất lượng

Trong môi trường lưu trữ hàng nặng, đặc biệt là pallet thép, pallet gỗ hoặc thùng carton tải trọng lớn, an toàn là yếu tố quan trọng.

Kho tự động AS/RS Unit Load tích hợp hệ thống hệ thống xếp dỡ hàng nặng hoàn toàn tự động, giảm 90% nguy cơ tai nạn lao động so với xe nâng thủ công.

Các tính năng đảm bảo an toàn gồm:

- Cảm biến vùng (Safety laser scanner): phát hiện người hoặc vật thể trong khu vực hoạt động.

- Cảm biến tải trọng và nghiêng pallet: tự động ngắt khi quá tải hoặc lệch vị trí.

- Camera AI nhận dạng pallet: giúp robot gắp tải phát hiện pallet hư hại, cảnh báo ngay qua hệ thống WCS.

- Hệ thống báo cháy sprinkler tự động: đạt chuẩn NFPA 13, thời gian phản ứng < 3 giây.

Đồng thời, toàn bộ dữ liệu hoạt động được lưu trữ và phân tích trên nền tảng WMS/SCADA, cho phép kiểm soát chất lượng hàng hóa, giám sát nhiệt độ, độ ẩm, thời gian lưu kho và lịch sử di chuyển từng pallet.

Đối với các ngành như thực phẩm, dược phẩm, điện tử, kho lạnh – việc đảm bảo FIFO/FEFO chính xác và truy xuất nguồn gốc theo chuẩn GS1 là bắt buộc.

Hệ thống Kho tự động AS/RS Unit Load của ETEK hỗ trợ đầy đủ chức năng này, giúp doanh nghiệp đáp ứng tiêu chuẩn HACCP, GMP, ISO 22000.

4.4 Lợi ích môi trường và phát triển bền vững

Nhờ thiết kế tiết kiệm năng lượng và không cần hệ thống chiếu sáng liên tục, kho tự động AS/RS Unit Load giúp giảm phát thải CO₂ đáng kể.

Các số liệu trung bình cho kho cao 30 m, công suất 40.000 pallet:

- Giảm tiêu thụ điện 30% so với kho thông thường (khoảng 120.000 kWh/năm).

- Giảm phát thải CO₂ khoảng 150–200 tấn/năm.

- Tái sinh năng lượng từ xe nâng tự động và băng tải khi hạ tải – thu hồi 10–15% điện năng.

- Hệ thống đèn LED cảm biến giảm 70% điện chiếu sáng khu vực không có người.

Bên cạnh đó, kho tự động AS/RS Unit Load còn giúp hạn chế sử dụng vật liệu bao bì phụ (do giảm thao tác thủ công), giảm bụi, giảm tiếng ồn và cải thiện điều kiện làm việc.

Hệ thống của ETEK đạt chứng nhận ISO 50001:2018 (Quản lý năng lượng) và ISO 14001:2015 (Môi trường), phù hợp định hướng Green Logistics và ESG trong chuỗi cung ứng toàn cầu.

4.5 Lợi ích vận hành trong chuỗi cung ứng thông minh

Khi tích hợp vào hệ thống sản xuất hoặc logistics, kho tự động AS/RS Unit Load trở thành trung tâm dữ liệu vận hành (Logistics Hub) giúp tối ưu toàn bộ chuỗi cung ứng:

- Kết nối sản xuất – kho – giao hàng:

Dữ liệu sản xuất được đồng bộ với kho, giúp xe nâng tự động lấy hàng đúng lô, đúng mã, đúng thời điểm. - Tối ưu tuyến xuất hàng:

Robot gắp tải và băng tải thông minh phân bổ thứ tự xuất pallet theo tuyến vận tải hoặc đơn hàng ưu tiên. - Tự động lập kế hoạch lưu trữ:

WMS phân bổ vị trí pallet tối ưu để giảm quãng đường di chuyển, rút ngắn thời gian truy xuất 20–30%. - Báo cáo phân tích dữ liệu:

Hệ thống ghi nhận dữ liệu hoạt động, từ đó xây dựng biểu đồ OEE, hiệu suất xe nâng, tỷ lệ lỗi, năng lượng tiêu thụ.

Với khả năng phân tích dữ liệu lớn (Big Data Analytics), Kho tự động AS/RS Unit Load giúp nhà máy và trung tâm logistics chuyển đổi từ mô hình phản ứng (Reactive) sang mô hình chủ động (Predictive), hướng tới quản trị kho 4.0.

4.6 Ứng dụng thực tế của kho tự động AS/RS Unit Load

Kho tự động AS/RS Unit Load có thể triển khai linh hoạt trong nhiều lĩnh vực công nghiệp khác nhau:

- Ngành thực phẩm & đồ uống:

Lưu trữ pallet hàng khô, nước giải khát, sữa, đồ đóng gói.

Hoạt động ổn định trong môi trường 0–45°C, tích hợp robot gắp tải xử lý hàng ẩm, giảm hư hỏng bao bì. - Ngành dược phẩm & hóa chất:

Yêu cầu môi trường sạch và truy xuất nguồn gốc tuyệt đối.

Kho tự động AS/RS Unit Load giúp duy trì độ ẩm < 60%, quản lý FIFO chính xác 100%. - Ngành điện tử & cơ khí chính xác:

Lưu trữ pallet hàng linh kiện, khuôn, thiết bị nặng đến 2.000 kg.

Kết hợp hệ thống xếp dỡ hàng nặng với robot điều hướng, tăng độ an toàn và giảm sai lệch. - Ngành logistics 3PL & eCommerce:

Cho phép xử lý hàng ngàn đơn/ngày với tốc độ cao.

Kết nối với hệ thống vận chuyển tự động (sorter, AGV, AMR) để tạo chuỗi phân phối khép kín. - Kho lạnh & chuỗi cung ứng thực phẩm đông lạnh:

Hệ thống xe nâng tự động và robot gắp tải hoạt động ở -25°C mà không cần nhân sự bên trong, giúp tiết kiệm năng lượng và đảm bảo an toàn.

4.7 Giá trị chiến lược cho doanh nghiệp

Việc triển khai kho tự động AS/RS Unit Load không chỉ là đầu tư thiết bị mà là chiến lược chuyển đổi toàn diện trong quản trị logistics.

Lợi ích chiến lược gồm:

- Gia tăng khả năng cạnh tranh: nhờ tốc độ xử lý nhanh, chi phí thấp, chất lượng ổn định.

- Đáp ứng tiêu chuẩn quốc tế: dễ dàng được chứng nhận ISO, HACCP, GMP, CE, UL.

- Nâng cao uy tín thương hiệu: doanh nghiệp thể hiện năng lực quản trị và công nghệ tiên tiến.

- Tạo nền tảng cho Smart Factory: khi Kho tự động AS/RS Unit Load kết nối trực tiếp với dây chuyền sản xuất, giúp luân chuyển nguyên liệu và thành phẩm tự động.

Theo số liệu của Deloitte 2024, doanh nghiệp ứng dụng AS/RS Unit Load có mức tăng năng suất trung bình 20–25%/năm, trong khi doanh nghiệp không tự động hóa chỉ đạt 6–8%.

4.8 Mô hình ứng dụng thực tế – Case Study

Case 1 – Nhà máy sản xuất đồ uống tại Bắc Ninh:

- Công suất kho: 40.000 pallet.

- Chiều cao: 32 m, 12 tầng.

- 6 xe nâng tự động, tốc độ 280 m/phút.

- 2 tuyến băng tải chain kết nối trực tiếp dây chuyền đóng gói.

- Hiệu suất xử lý: 420 pallet/giờ.

- Nhân sự vận hành: 6 người.

- Thời gian hoàn vốn: 2,8 năm.

Case 2 – Kho lạnh thủy sản tại Cà Mau:

- Nhiệt độ: -25°C, diện tích 2.800 m².

- 4 robot gắp tải có khả năng hoạt động trong môi trường đông lạnh.

- Hệ thống xếp dỡ hàng nặng tải trọng 1.500 kg/pallet.

- Tiết kiệm 60% điện năng so với kho lạnh cơ giới.

Case 3 – Trung tâm logistics 3PL tại TP.HCM:

- Công suất 50.000 pallet.

- Hệ thống quản lý WMS tích hợp ERP và giao diện API với khách hàng.

- OEE đạt 93,8%, downtime trung bình 1,2 giờ/tháng.

- Tỷ lệ lỗi xuất nhập: 0,008%.

Những mô hình này cho thấy khả năng ứng dụng linh hoạt của kho tự động AS/RS Unit Load trong mọi ngành công nghiệp, từ thực phẩm, hàng tiêu dùng đến logistics phân phối.

5.1 Giải pháp tổng thể – từ tư vấn, thiết kế đến vận hành

ETEK không chỉ là nhà cung cấp thiết bị kho tự động AS/RS Unit Load, mà là đối tác triển khai giải pháp trọn gói theo mô hình tổng thầu EPC (Engineering – Procurement – Construction).

Điều này giúp khách hàng có một hệ thống được tích hợp đồng bộ từ khâu khảo sát, thiết kế, lắp đặt đến vận hành và đào tạo nhân sự.

Quy trình triển khai tiêu chuẩn của ETEK gồm:

- Khảo sát và đánh giá hiện trạng:

Đo đạc mặt bằng, xác định nhu cầu lưu trữ pallet, tải trọng, chiều cao kho, và phân tích luồng hàng.

ETEK sử dụng phần mềm mô phỏng 3D (AutoCAD Plant + FlexSim Warehouse) để thiết kế phương án tối ưu. - Thiết kế hệ thống kỹ thuật:

- Kết cấu kệ: tuân theo FEM 10.2.02, tải trọng thiết kế ≥ 2.000 kg/pallet.

- Hệ thống xe nâng tự động và robot gắp tải: bố trí theo mô-đun lối đi (aisle-based).

- Thiết bị điều khiển: PLC Siemens S7-1500, mạng truyền thông Profinet, SCADA WinCC.

- Cung cấp – lắp đặt thiết bị:

Toàn bộ thiết bị được nhập khẩu từ các hãng hàng đầu như Daifuku (Nhật), TGW (Áo), Interroll (Đức), hoặc sản xuất trong nước theo tiêu chuẩn ETEK. - Chạy thử – nghiệm thu – đào tạo:

Mỗi dự án đều được kiểm tra FAT (Factory Acceptance Test) trước khi giao hàng và SAT (Site Acceptance Test) sau lắp đặt.

Nhân sự khách hàng được huấn luyện vận hành WMS/WCS, bảo trì và xử lý sự cố cơ bản. - Bảo trì – hỗ trợ kỹ thuật:

Dịch vụ 24/7, có trung tâm kỹ thuật tại Hà Nội, Đà Nẵng, TP.HCM, đảm bảo phản hồi trong 6–12 giờ.

Nhờ quy trình khép kín, doanh nghiệp tiết kiệm 15–20% chi phí triển khai và giảm rủi ro khi phải thuê nhiều đơn vị khác nhau.

5.2 Công nghệ quốc tế – đồng bộ hóa toàn hệ thống

ETEK ứng dụng công nghệ từ các nhà sản xuất châu Âu, Nhật Bản và Hàn Quốc để đảm bảo kho tự động AS/RS Unit Load đạt chuẩn công nghiệp 4.0.

Hệ thống được thiết kế đồng bộ từ cấu trúc cơ khí, thiết bị tự động, đến phần mềm quản lý.

Các thành phần công nghệ chính bao gồm:

- Xe nâng tự động (Xe nâng tự động):

Tốc độ 280–320 m/phút, độ chính xác ±2 mm, tích hợp biến tần servo và hệ thống tái sinh năng lượng. - Robot gắp tải (Robot gắp tải):

Cảm biến 3D LIDAR, hệ thống định vị laser – RFID kép, lực gắp 2.000 N, thời gian thao tác trung bình 4–5 giây/pallet. - Hệ thống băng tải (Conveyor System):

Roller và chain conveyor chịu tải đến 3.000 kg, motor servo 0,75–2,2 kW, điều khiển VFD tiết kiệm điện. - WMS/WCS của ETEK:

Phần mềm quản lý kho chuyên biệt do ETEK phát triển, tích hợp trực tiếp với ERP (SAP, Oracle, Odoo, Bravo).

Tính năng:- Giao diện 3D trực quan mô phỏng hoạt động thực tế.

- Báo cáo OEE, hiệu suất, tồn kho theo thời gian thực.

- Tích hợp API kết nối web, app, thiết bị di động.

- An toàn hệ thống:

Đạt chuẩn CE, ISO 13849, EN 528; cảm biến an toàn vùng (Sick, Keyence), cảnh báo bằng âm thanh – ánh sáng, và hệ thống PCCC NFPA 13.

Sự đồng bộ này giúp kho tự động AS/RS Unit Load của ETEK hoạt động ổn định, tuổi thọ trung bình trên 20 năm và dễ dàng mở rộng công suất khi cần.

5.3 Dịch vụ kỹ thuật – hậu mãi toàn diện và phản ứng nhanh

Một trong những điểm khác biệt của ETEK là dịch vụ hậu mãi 24/7 và khả năng hỗ trợ kỹ thuật nhanh chóng.

Đội ngũ kỹ sư ETEK có mặt tại nhà máy trong vòng 6–12 giờ kể từ khi nhận thông báo sự cố, với hệ thống phụ tùng dự phòng luôn sẵn sàng.

Các dịch vụ kỹ thuật nổi bật:

- Bảo trì định kỳ tự động (Predictive Maintenance):

Cảm biến rung, nhiệt độ, dòng điện được tích hợp sẵn trên xe nâng tự động và robot gắp tải.

Dữ liệu được truyền về trung tâm phân tích AI của ETEK, dự đoán thời điểm cần thay thế linh kiện trước khi hỏng. - Giám sát từ xa (Remote IoT Monitoring):

Toàn bộ kho được kết nối qua mạng IoT, kỹ sư có thể truy cập từ xa để chẩn đoán lỗi, cập nhật phần mềm, điều chỉnh tham số vận hành. - Dịch vụ bảo hành mở rộng:

ETEK cung cấp gói bảo hành linh hoạt 12–36 tháng, bảo hành cả hiệu suất hoạt động (Availability ≥ 98%). - Trung tâm phụ tùng và bảo dưỡng:

Kho phụ tùng chính hãng tại Việt Nam giúp thay thế trong 24–48 giờ, không phải chờ nhập khẩu.

Nhờ dịch vụ toàn diện, ETEK giúp doanh nghiệp giảm 40% nguy cơ dừng máy đột xuất và duy trì hoạt động liên tục, ngay cả trong mùa cao điểm.

5.4 Tùy chỉnh linh hoạt theo quy mô và ngành hàng

ETEK hiểu rằng mỗi doanh nghiệp có quy mô, loại hàng và điều kiện kho khác nhau, vì vậy hệ thống Kho tự động AS/RS Unit Load luôn được thiết kế tùy chỉnh theo yêu cầu thực tế.

Các cấp độ tùy chỉnh bao gồm:

- Theo quy mô:

- Mini AS/RS (3.000–5.000 pallet): cho doanh nghiệp vừa và nhỏ.

- Medium AS/RS (10.000–20.000 pallet): phù hợp trung tâm phân phối trong nước.

- Industrial AS/RS (30.000–60.000 pallet): cho nhà máy lớn, trung tâm logistics xuất khẩu.

- Theo đặc thù hàng hóa:

- Hàng nhẹ: kệ single-deep, chiều cao 10–20 m.

- Hàng nặng: hệ thống xếp dỡ hàng nặng, tải trọng 2.000 kg/pallet, kệ thép HRC ≥ 355 MPa.

- Hàng lạnh: vật liệu chống ngưng tụ, xe nâng tự động chịu lạnh -30°C, hệ thống sưởi motor servo.

- Theo mức độ tự động hóa:

- Bán tự động (Semi AS/RS): kết hợp xe nâng người lái và robot gắp tải.

- Toàn phần (Full AS/RS): tích hợp đầy đủ stacker crane, WMS/WCS, conveyor, AI Vision.

- Theo yêu cầu quản lý:

- Quản lý FIFO, FEFO.

- Truy xuất nguồn gốc bằng RFID/QR.

- Tích hợp API với phần mềm khách hàng (SAP, Oracle, Bravo, Odoo).

Mỗi dự án được thiết kế riêng biệt, tối ưu luồng hàng inbound/outbound, giảm quãng đường di chuyển của xe nâng 25–35% và tăng khả năng xử lý lên 20–40% tùy ngành.

5.5 Giá trị khác biệt và ưu thế cạnh tranh của ETEK

So với các nhà cung cấp trong và ngoài nước, ETEK có nhiều điểm vượt trội giúp khách hàng lựa chọn dễ dàng hơn.

| Tiêu chí | Nhà cung cấp trong nước | Nhà cung cấp quốc tế | ETEK |

| Tính đồng bộ | Cung cấp rời từng hạng mục | Toàn bộ hệ thống nhập khẩu | Đồng bộ toàn hệ thống, sản xuất và tích hợp trong nước |

| Thời gian giao hàng | 6–8 tháng | 8–12 tháng | 3–5 tháng |

| Chi phí đầu tư | Trung bình | Cao (gấp 1,8–2 lần) | Tối ưu – tiết kiệm 25–30% |

| Hỗ trợ kỹ thuật | Hạn chế | Qua đại lý | Trực tiếp, 24/7, kho phụ tùng tại VN |

| Ngôn ngữ phần mềm | Tiếng Anh | Tiếng Anh | Song ngữ Việt – Anh |

| Hiệu suất vận hành | 80–90% | 95–98% | 98–99% (OEE trung bình 94%) |

| Dịch vụ bảo hành | 12 tháng | 12–24 tháng | 36 tháng + bảo hành năng suất |

ETEK kết hợp công nghệ quốc tế và dịch vụ nội địa hóa, mang lại hiệu suất tương đương các thương hiệu hàng đầu thế giới nhưng chi phí đầu tư chỉ bằng 65–75%.

Đây là lựa chọn cân bằng giữa chất lượng, hiệu quả và ngân sách, đặc biệt phù hợp với các nhà máy Việt Nam đang bước vào giai đoạn tự động hóa toàn diện.

5.6 Đảm bảo hiệu quả kinh tế và phát triển bền vững

Lựa chọn kho tự động AS/RS Unit Load của ETEK là lựa chọn chiến lược để đạt mục tiêu tự động hóa – số hóa – tối ưu chi phí – vận hành bền vững.

ETEK không chỉ cung cấp thiết bị, mà còn đồng hành cùng doanh nghiệp trong suốt vòng đời dự án.

Lợi ích dài hạn khi chọn ETEK:

- Giảm 15% chi phí năng lượng: nhờ thu hồi nhiệt, biến tần tiết kiệm điện và tối ưu di chuyển.

- Giảm 20% chi phí bảo trì: nhờ hệ thống chẩn đoán từ xa và dự báo thay thế linh kiện.

- Tăng 10–15% năng suất tổng thể: nhờ giảm thời gian xử lý và tối ưu luồng hàng.

- Tăng 12–20% doanh thu: nhờ khả năng xử lý đơn hàng nhanh và chính xác hơn.

- Đáp ứng tiêu chuẩn xuất khẩu: CE, ISO, HACCP, GMP, phù hợp cho doanh nghiệp FDI và xuất khẩu toàn cầu.

ETEK đồng thời cung cấp chính sách hỗ trợ tài chính và lộ trình đầu tư linh hoạt, giúp doanh nghiệp vừa và nhỏ tiếp cận công nghệ kho tự động với chi phí phù hợp mà vẫn đạt tiêu chuẩn công nghiệp quốc tế.

KẾT LUẬN

Trong bối cảnh chuyển đổi số và cạnh tranh khốc liệt trong ngành sản xuất – logistics, kho tự động AS/RS Unit Load là giải pháp tất yếu để doanh nghiệp nâng cao hiệu suất, an toàn và tối ưu hóa chi phí vận hành.

Với khả năng lưu trữ pallet thông minh, xe nâng tự động tốc độ cao, hệ thống xếp dỡ hàng nặng và robot gắp tải chính xác, mô hình này đang trở thành tiêu chuẩn mới trong các nhà máy và trung tâm logistics hiện đại.

ETEK – với vai trò tổng thầu EPC, công nghệ quốc tế, dịch vụ kỹ thuật nhanh chóng và khả năng tùy chỉnh cao – mang lại giải pháp tối ưu, ổn định và bền vững cho mọi doanh nghiệp.

Chọn ETEK đồng nghĩa với việc chọn hiệu quả – an toàn – công nghệ thông minh – phát triển dài hạn, đặt nền móng cho kho tự động AS/RS Unit Load thế hệ mới trong kỷ nguyên công nghiệp 4.0.

SẢN PHẨM LIÊN QUAN:

Các công nghệ kho tự động khác

Các dịch vụ công nghệ khác của ETEK