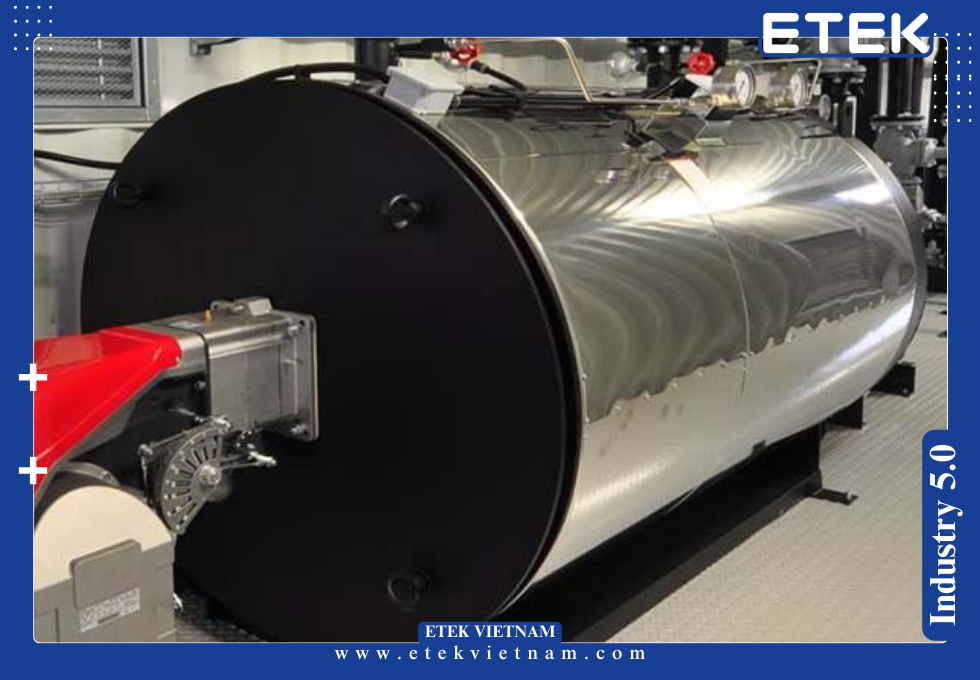

LÒ DẦU TẢI NHIỆT

Lò dầu tải nhiệt là thiết bị truyền nhiệt gián tiếp sử dụng dầu truyền nhiệt trong hệ thống kín để tuần hoàn nhiệt, giúp gia nhiệt ổn định cho các quy trình công nghiệp mà không cần áp suất cao. Đây là giải pháp tối ưu cho ngành thực phẩm, gỗ, nhựa, hóa chất và dệt nhuộm nhờ hiệu suất truyền nhiệt vượt trội và độ an toàn cao.

Lò dầu tải nhiệt được xem là “trái tim” của các hệ thống truyền nhiệt gián tiếp, nơi nhiệt lượng từ buồng đốt được chuyển sang dầu truyền nhiệt – một môi chất trung gian có khả năng chịu nhiệt lên đến 350–400°C.

Thiết bị này hoạt động trong hệ thống kín, nhờ đó hạn chế thất thoát năng lượng và giảm oxy hóa dầu, đảm bảo tuần hoàn nhiệt ổn định. Công nghệ gia nhiệt bằng dầu đã dần thay thế cho các hệ thống hơi nước áp suất cao truyền thống, giúp nâng hiệu suất nhiệt lên 85–90% và tiết kiệm 15–25% nhiên liệu.

Trong bối cảnh chi phí năng lượng tăng và yêu cầu an toàn vận hành nghiêm ngặt, lò dầu tải nhiệt trở thành lựa chọn chiến lược cho nhiều nhà máy. Thiết bị không chỉ cung cấp nguồn nhiệt ổn định mà còn cho phép điều khiển tự động bằng PLC – SCADA, dễ dàng tích hợp vào dây chuyền sản xuất liên tục.

Các ứng dụng tiêu biểu gồm: sấy gỗ, sấy sơn, ép nhựa, nấu hóa chất, chế biến thực phẩm, dệt nhuộm và sấy nguyên liệu trong các ngành công nghiệp nặng. Nhiệt độ dầu có thể điều chỉnh linh hoạt từ 100°C đến 350°C, tùy theo yêu cầu công nghệ của từng quy trình.

2.1 Cấu tạo tổng thể của lò dầu tải nhiệt

Một lò dầu tải nhiệt tiêu chuẩn gồm bốn phần chính: buồng đốt, ống truyền nhiệt, bồn giãn nở và hệ thống tuần hoàn nhiệt.

Buồng đốt được thiết kế đa nhiên liệu (dầu DO, gas, biomass, than sạch), hiệu suất đốt đạt 90–92%. Lõi trao đổi nhiệt là cụm ống xoắn hoặc ống lồng đồng tâm, chế tạo từ thép chịu nhiệt ASTM A106 Gr.B hoặc Inox 304 tùy ứng dụng.

Dung tích dầu trong hệ thống thường từ 500 đến 15.000 lít, lưu lượng tuần hoàn nhiệt đạt 5–100 m³/h. Toàn bộ hệ thống được thiết kế kín tuyệt đối, có van an toàn, bơm dầu chịu nhiệt, cảm biến áp suất, nhiệt độ, lưu lượng, cùng bộ điều khiển PID giữ sai số nhiệt độ ±1°C.

Ngoài ra, lò còn trang bị bồn giãn nở dầu giúp cân bằng thể tích khi dầu giãn nở ở nhiệt độ cao, đảm bảo áp suất ổn định và tránh hiện tượng sôi dầu.

2.2 Nguyên lý truyền nhiệt gián tiếp của lò dầu tải nhiệt

Khác với nồi hơi, lò dầu tải nhiệt không tạo hơi nước mà sử dụng dầu truyền nhiệt làm môi chất trung gian. Quá trình truyền nhiệt gián tiếp diễn ra theo ba giai đoạn:

- Nhiệt lượng sinh ra từ buồng đốt được truyền qua thành ống trao đổi nhiệt.

- Dầu hấp thụ năng lượng và đạt đến nhiệt độ 250–350°C mà không bốc hơi.

- Dầu nóng được bơm đến các thiết bị gia nhiệt – bồn sấy, máy ép, chảo nấu, khuôn định hình – rồi quay lại lò qua đường hồi để tái gia nhiệt.

Chu trình tuần hoàn nhiệt diễn ra liên tục trong hệ thống kín, giúp giữ áp suất làm việc dưới 0,3 MPa dù nhiệt độ cao. Nhờ đó, lò đảm bảo an toàn hơn nhiều so với hệ thống hơi nước (áp suất > 1,0 MPa).

Hiệu suất truyền nhiệt gián tiếp đạt 88–92%, trong khi tổn thất nhiệt qua vỏ chỉ < 2%.

2.3 Các loại dầu truyền nhiệt sử dụng phổ biến

Dầu truyền nhiệt đóng vai trò then chốt trong khả năng vận hành bền bỉ của lò. Các loại dầu thường dùng gồm:

- Mineral Heat Transfer Oil (gốc khoáng): chịu nhiệt đến 320°C, thích hợp cho ngành gỗ, dệt.

- Synthetic Heat Transfer Oil (gốc tổng hợp): chịu nhiệt 350–400°C, dùng trong ngành hóa chất, nhựa.

- Food Grade Thermal Oil: đạt chuẩn NSF H1, sử dụng trong chế biến thực phẩm, dược phẩm.

Thông số điển hình: độ nhớt động học 30–40 cSt tại 40°C, điểm chớp cháy > 220°C, điểm sôi > 350°C, hệ số dẫn nhiệt λ = 0,13–0,16 W/mK.

Dầu phải có tính ổn định oxy hóa cao và khả năng tách khí tốt để hạn chế hình thành cặn carbon trong ống truyền nhiệt gián tiếp.

2.4 Cấu trúc buồng đốt và hệ thống trao đổi nhiệt

Buồng đốt là khu vực sinh nhiệt chính của lò dầu tải nhiệt.

Vật liệu chế tạo thường là thép chịu nhiệt Q345R, bề mặt trong phủ lớp cách nhiệt gốm chịu 1200°C.

Ngọn lửa từ đầu đốt (Burner) đốt nhiên liệu gas hoặc DO, nhiệt lượng được truyền qua 3–4 pass ống lửa – khói, làm nóng cụm ống truyền nhiệt gián tiếp.

Thiết kế nhiều pass giúp tăng diện tích trao đổi nhiệt, đạt hệ số truyền nhiệt 6.500–7.200 W/m²K.

Nhiệt độ khói ra ống khói duy trì 180–220°C, giúp tận dụng tối đa năng lượng.

Đối với hệ biomass, bộ sấy gió cấp 1–2 được lắp kèm để tối ưu quá trình cháy và giảm tiêu hao nhiên liệu 8–12%.

Toàn bộ bề mặt trao đổi nhiệt được tính toán theo tiêu chuẩn ASME Section I, đảm bảo tuổi thọ trên 15 năm trong điều kiện vận hành chuẩn.

2.5 Hệ thống bơm và tuần hoàn nhiệt

Trung tâm của hệ thống kín là bơm tuần hoàn dầu, có nhiệm vụ vận chuyển dầu truyền nhiệt từ lò đến thiết bị tiêu thụ và ngược lại.

Loại bơm: bơm ly tâm chịu nhiệt hoặc bơm bánh răng (gear pump), chịu được nhiệt 350°C, áp suất 0,6 MPa, lưu lượng 10–150 m³/h.

Trục bơm có phớt cơ khí làm mát bằng nước để tránh rò rỉ dầu.

Tốc độ dòng dầu ảnh hưởng trực tiếp đến hiệu quả truyền nhiệt gián tiếp: vận tốc 1,5–3,0 m/s giúp đảm bảo dòng chảy rối, tăng hệ số trao đổi nhiệt α = 400–600 W/m²K.

Hệ thống còn bao gồm van an toàn, van một chiều, đồng hồ áp suất, cảm biến lưu lượng, tất cả kết nối với bộ điều khiển trung tâm PLC để giám sát liên tục nhiệt độ và áp suất từng điểm trong chu trình tuần hoàn nhiệt.

2.6 Hệ thống điều khiển và giám sát nhiệt độ lò dầu tải nhiệt

Một lò dầu tải nhiệt hiện đại luôn tích hợp hệ thống điều khiển trung tâm PLC hoặc SCADA, cho phép giám sát toàn bộ chu trình truyền nhiệt gián tiếp.

Bộ điều khiển PID duy trì nhiệt độ dầu trong khoảng ±1°C, tín hiệu cảm biến (PT100, K-type thermocouple) được lấy mẫu mỗi 0,5 giây. Khi nhiệt độ vượt ngưỡng 350°C, hệ thống tự động ngắt đầu đốt và kích hoạt cảnh báo âm thanh – hình ảnh.

Ngoài ra, cảm biến áp suất và lưu lượng dầu giúp điều chỉnh tốc độ bơm tuần hoàn nhiệt, đảm bảo lượng dầu truyền nhiệt lưu thông ổn định. Dữ liệu được lưu trữ 30 ngày, hỗ trợ phân tích xu hướng nhiệt, phát hiện điểm kém hiệu suất để bảo trì dự đoán.

2.7 Bộ trao đổi nhiệt phụ và thu hồi năng lượng

Để tối ưu hóa truyền nhiệt gián tiếp, lò dầu tải nhiệt thường được trang bị bộ trao đổi nhiệt phụ nhằm thu hồi năng lượng từ khí thải.

Khói ra khỏi buồng đốt có nhiệt độ 180–220°C sẽ đi qua bộ economizer – cấu trúc ống thép chịu nhiệt với diện tích trao đổi 15–40 m², giúp gia nhiệt sơ bộ cho dầu truyền nhiệt hoặc không khí cấp đốt.

Hiệu quả thu hồi nhiệt đạt 8–12%, giúp giảm tiêu hao nhiên liệu 5–10%. Với lò công suất 3.000.000 kcal/h, tiết kiệm nhiên liệu trung bình 80–120 lít DO mỗi ngày.

Nhờ cơ chế này, hệ thống kín vận hành ổn định hơn, đồng thời giảm phát thải CO₂ ra môi trường.

2.8 Hệ thống bảo vệ và an toàn

Yếu tố an toàn là ưu tiên hàng đầu trong thiết kế lò dầu tải nhiệt.

Thiết bị được trang bị ba cấp bảo vệ:

- Cơ khí: van an toàn, van xả khí, van cắt dầu tự động.

- Điện – điều khiển: cảm biến quá nhiệt, rơ-le áp suất, bộ ngắt khẩn cấp.

- Phần mềm: giám sát lỗi qua PLC, cảnh báo khi sai lệch áp suất >0,1 MPa hoặc nhiệt độ >10°C so với setpoint.

Hệ thống tuần hoàn nhiệt luôn có bồn giãn nở dầu, dung tích 8–12% tổng lượng dầu, giúp cân bằng thể tích khi nhiệt độ thay đổi.

Ngoài ra, lò được bọc cách nhiệt bằng bông gốm dày 100 mm, giảm tổn thất nhiệt <2% và đảm bảo nhiệt độ vỏ ngoài ≤60°C.

2.9 Quy trình khởi động và vận hành chuẩn

Quá trình khởi động lò dầu tải nhiệt gồm ba giai đoạn:

- Gia nhiệt sơ bộ 80–120°C để loại ẩm trong dầu truyền nhiệt.

- Tăng dần đến nhiệt độ làm việc 250–300°C với tốc độ 1–2°C/phút.

- Ổn định dòng tuần hoàn nhiệt, kiểm tra áp suất, rò rỉ và hiệu suất.

Trong vận hành liên tục, nhiệt độ dầu được giữ ở mức ±2°C so với giá trị cài đặt.

Khi dừng lò, hệ thống tiếp tục chạy bơm hệ thống kín trong 20–30 phút để làm nguội đều, tránh sốc nhiệt cho ống truyền.

Chu trình bảo trì định kỳ 1.000 giờ/lần gồm kiểm tra chất lượng dầu, vệ sinh ống, hiệu chuẩn cảm biến và đánh giá độ dẫn nhiệt thực tế.

3.1 Thông số kỹ thuật điển hình của lò dầu tải nhiệt

| Hạng mục | Thông số kỹ thuật | Ghi chú |

| Công suất gia nhiệt | 500.000 – 10.000.000 kcal/h | Phụ thuộc ngành sử dụng |

| Nhiệt độ làm việc | 100–350°C | Truyền nhiệt gián tiếp |

| Áp suất làm việc | ≤ 0,3 MPa | Hệ thống kín, an toàn cao |

| Hiệu suất nhiệt | ≥ 88–92% | Có thu hồi nhiệt |

| Lưu lượng dầu | 5–150 m³/h | Tuần hoàn nhiệt liên tục |

| Nhiên liệu | DO / Gas / Biomass | Đầu đốt tự động |

| Chất liệu ống | Thép ASTM A106 Gr.B | Dày 5–10 mm |

| Dầu truyền nhiệt | Gốc khoáng / tổng hợp | Nhiệt độ chịu ≤ 400°C |

| Tổn thất nhiệt vỏ | < 2% | Bọc bông gốm |

| Hệ thống điều khiển | PLC / SCADA | PID, giám sát từ xa |

Những thông số này cho thấy khả năng vận hành linh hoạt của lò dầu tải nhiệt, phù hợp từ nhà máy nhỏ đến dây chuyền công nghiệp lớn.

3.2 Hiệu suất truyền nhiệt và tiêu hao năng lượng

Hiệu suất truyền nhiệt gián tiếp của lò dầu tải nhiệt được xác định theo công thức:

η = (Qhữu ích / Qnhiên liệu) × 100%.

Với thiết kế ba pass, η đạt 90–92%.

Ví dụ, lò công suất 3.000.000 kcal/h sử dụng dầu DO có giá trị nhiệt 10.000 kcal/lít, tiêu hao chỉ khoảng 300 lít/giờ.

Nếu kết hợp bộ thu hồi nhiệt, lượng tiêu hao giảm còn 270 lít/giờ, tương đương tiết kiệm 10%.

So sánh với nồi hơi cùng công suất, lò dầu tải nhiệt tiết kiệm năng lượng 20–25% nhờ hệ thống kín hạn chế thất thoát và không cần cấp nước – xả đáy liên tục.

3.3 Tiêu chuẩn chế tạo và kiểm định

Tất cả lò dầu tải nhiệt công nghiệp đều được chế tạo theo tiêu chuẩn quốc tế:

- ASME Section I, VIII Div.1 – Quy định thiết kế và chế tạo thiết bị áp lực.

- TCVN 7704:2017 – Nồi hơi và thiết bị chịu áp lực – yêu cầu an toàn.

- EN 12952 – Boiler design for heat fluid systems.

- ISO 9001:2015 – Hệ thống quản lý chất lượng chế tạo.

Trước khi bàn giao, lò được kiểm tra bằng phương pháp siêu âm mối hàn, thử kín bằng áp suất 1,5 lần áp suất làm việc (thường 0,45 MPa).

Kết quả được cấp chứng nhận kiểm định an toàn lao động theo quy định Bộ LĐTB&XH.

3.4 Chất lượng và tuổi thọ dầu truyền nhiệt

Dầu truyền nhiệt là yếu tố quyết định tuổi thọ lò dầu tải nhiệt.

Sau 1.500–2.000 giờ vận hành, cần kiểm tra độ nhớt, chỉ số axit (AN ≤ 0,3 mgKOH/g) và điểm chớp cháy (> 220°C).

Khi chỉ số axit vượt 0,5 hoặc độ nhớt tăng >20% so với ban đầu, dầu phải được thay mới hoặc lọc tái sinh.

Việc duy trì tuần hoàn nhiệt liên tục, không để dầu bị lưu cặn, giúp kéo dài tuổi thọ lên 3–5 năm.

Một số doanh nghiệp sử dụng hệ lọc dầu online 10 µm và hệ tách khí chân không giúp loại bỏ cặn carbon, giảm hiện tượng quá nhiệt cục bộ và tăng hiệu suất truyền nhiệt gián tiếp.

3.5 Tiêu chuẩn an toàn và môi trường

Lò dầu tải nhiệt phải đảm bảo đồng thời ba tiêu chí:

- An toàn cháy nổ: hệ thống khóa liên động giữa đầu đốt, quạt gió và bơm dầu; van điện từ tự ngắt khi mất tín hiệu.

- Bảo vệ môi trường: khói thải < 120 mg/Nm³ (theo QCVN 19:2009/BTNMT), nhờ bộ lọc bụi cyclone và buồng đốt hoàn toàn.

- Hiệu suất năng lượng: theo ISO 50001:2018, tiết kiệm ≥10% năng lượng so với chuẩn ngành.

Lò được lắp thêm bộ thu hồi nhiệt khói – khí và bộ điều chỉnh không khí dư, giúp giảm phát thải CO₂ đến 15%/năm.

Đây là xu hướng tất yếu của các nhà máy hiện đại theo định hướng phát triển xanh.

4.1 Lợi ích kỹ thuật và vận hành của lò dầu tải nhiệt

Ứng dụng lò dầu tải nhiệt trong dây chuyền công nghiệp mang lại hiệu quả kỹ thuật vượt trội nhờ cơ chế truyền nhiệt gián tiếp ổn định, không gây dao động áp suất.

So với hệ thống hơi nước, thời gian gia nhiệt giảm 30%, do dầu truyền nhiệt có nhiệt dung cao (2,2–2,5 kJ/kg·K) và hệ số truyền nhiệt ổn định.

Độ đồng đều nhiệt độ bề mặt thiết bị tiêu thụ đạt ±2°C, giúp sản phẩm đạt chất lượng cao và đồng nhất.

Vận hành trong hệ thống kín, lò không cần bổ sung nước, không phát sinh cáu cặn hay rỉ sét đường ống, giúp tuổi thọ toàn hệ thống kéo dài hơn 15 năm.

Mức tiêu hao nhiên liệu thấp nhờ tuần hoàn nhiệt tối ưu và khả năng điều chỉnh chính xác theo tải nhiệt thực tế.

4.2 Lợi ích tài chính và tối ưu chi phí

Một lò dầu tải nhiệt công suất 3.000.000 kcal/h giúp tiết kiệm trung bình 15–20% chi phí năng lượng so với nồi hơi cùng công suất.

Nếu sử dụng 10 giờ/ngày, mức tiết kiệm tương đương 200–300 lít dầu DO mỗi ngày, tức 20–25 triệu đồng/tháng.

Nhờ cơ chế truyền nhiệt gián tiếp, hiệu suất đạt đến 92%, giảm thất thoát nhiệt và chi phí bảo trì.

Thời gian hoàn vốn cho hệ thống chỉ 1,5–2 năm, thấp hơn nhiều so với thiết bị nhiệt truyền thống.

Do không tiêu tốn nước cấp, hóa chất xử lý và không cần hệ thống xả đáy, hệ thống kín giảm chi phí vận hành hàng năm tới 30%.

Ngoài ra, tuổi thọ dầu truyền nhiệt dài, giúp tiết kiệm chi phí thay dầu và giảm rủi ro dừng máy.

4.3 Lợi ích an toàn và ổn định

Trong vận hành công nghiệp, an toàn nhiệt và ổn định quá trình là yếu tố quyết định.

Lò dầu tải nhiệt hoạt động ở áp suất thấp (0,3 MPa) dù nhiệt độ dầu lên đến 350°C, nhờ truyền nhiệt gián tiếp không tạo hơi nước.

Điều này giúp loại bỏ hoàn toàn nguy cơ nổ do áp suất, giảm chi phí bảo hiểm và kiểm định.

Hệ thống kín bảo đảm không rò rỉ dầu ra môi trường, đồng thời ngăn oxy hóa dầu, giữ chỉ số axit ổn định.

Với bộ điều khiển PID và cảm biến nhiệt độ tại 5–8 điểm, lò có thể duy trì chênh lệch nhiệt độ giữa đầu ra – đầu vào ≤ 10°C, đảm bảo quá trình tuần hoàn nhiệt luôn cân bằng và an toàn tuyệt đối cho người vận hành.

4.4 Lợi ích năng lượng và môi trường

Một ưu điểm lớn của lò dầu tải nhiệt là khả năng tái sử dụng năng lượng thải.

Bộ thu hồi nhiệt (economizer) giúp tận dụng khói thải 200°C để gia nhiệt sơ bộ cho dầu truyền nhiệt, giảm tiêu hao nhiên liệu 8–12%.

Nhờ hệ thống kín, không có hơi nước thoát ra nên giảm phát thải CO₂ khoảng 150–250 tấn/năm đối với nhà máy công suất trung bình 5 triệu kcal/h.

Bộ lọc bụi đa tầng và buồng đốt hoàn toàn giúp nồng độ CO < 50 ppm, SO₂ < 30 mg/Nm³, đạt chuẩn QCVN 19:2009/BTNMT.

Ngoài ra, tuần hoàn nhiệt liên tục giúp nhiệt độ khí thải ổn định, nâng hiệu quả sử dụng năng lượng sơ cấp, góp phần giảm dấu chân carbon cho doanh nghiệp.

4.5 Ứng dụng trong ngành gỗ

Ngành chế biến gỗ sử dụng lò dầu tải nhiệt để sấy gỗ, ép veneer, ép laminate và sấy sơn.

Nhiệt độ yêu cầu thường 140–220°C, thích hợp với truyền nhiệt gián tiếp nhờ ổn định và không làm cháy bề mặt.

Dầu truyền nhiệt cung cấp nhiệt cho bể dầu, bàn ép hoặc tủ sấy qua các tấm trao đổi nhiệt, giúp kiểm soát độ ẩm gỗ chính xác (sai số ≤2%).

Nhờ tuần hoàn nhiệt, thời gian sấy gỗ ẩm 40% xuống 12% chỉ còn 36 giờ – nhanh hơn 25% so với sấy bằng hơi.

Độ đồng đều màu gỗ và bề mặt bóng cao, phù hợp yêu cầu xuất khẩu.

4.6 Ứng dụng trong ngành nhựa và cao su

Trong sản xuất nhựa PVC, ABS, EVA hay cao su, lò dầu tải nhiệt được dùng để gia nhiệt khuôn, trục cán, máy ép hoặc máy đùn.

Hệ thống cho phép duy trì nhiệt độ ổn định 180–280°C, cần thiết để polymer hóa đồng đều.

Nhờ truyền nhiệt gián tiếp, nhiệt độ khuôn không dao động, sản phẩm đạt kích thước chuẩn và không biến dạng.

Hệ thống kín giúp dầu không bay hơi, không ô nhiễm khu vực sản xuất.

Tuần hoàn nhiệt nhanh (3–5 phút chu kỳ) giúp tiết kiệm 15% thời gian khởi động máy.

Các nhà máy lớn thường kết hợp hai lò 2.000.000 kcal/h chạy song song để cung cấp nhiệt liên tục cho toàn bộ dây chuyền ép nhựa.

4.7 Ứng dụng trong ngành hóa chất và sơn

Ngành hóa chất yêu cầu nguồn nhiệt ổn định và chống nhiễm bẩn.

Lò dầu tải nhiệt đáp ứng điều này nhờ hoạt động theo truyền nhiệt gián tiếp, không để nhiên liệu hoặc khí cháy tiếp xúc trực tiếp với sản phẩm.

Dầu được gia nhiệt trong hệ thống kín, dẫn tới áo nhiệt quanh bồn phản ứng, bể pha trộn, hoặc nồi nấu sơn.

Nhiệt độ kiểm soát chính xác ±1°C, tránh polymer hóa không mong muốn.

Các nhà máy sơn dung môi thường dùng dầu truyền nhiệt tổng hợp chịu 350°C, điểm chớp cháy 230°C, giúp vận hành an toàn trong môi trường dễ cháy nổ.

Ngoài ra, tuần hoàn nhiệt liên tục giúp đồng nhất màu sắc và độ nhớt sản phẩm.

4.8 Ứng dụng trong ngành thực phẩm và dệt nhuộm

Trong công nghiệp thực phẩm, lò dầu tải nhiệt dùng để đun nấu, sấy, rang, chiên gián tiếp hoặc sưởi ấm dầu ăn.

Dầu truyền nhiệt loại Food Grade được chứng nhận NSF H1, đảm bảo không gây ô nhiễm thực phẩm.

Nhờ truyền nhiệt gián tiếp, nhiệt phân bố đều, không làm cháy thực phẩm.

Các dây chuyền sấy cà phê, bột ngũ cốc, chiên snack, sấy nông sản đều ưu tiên hệ thống kín để tránh nhiễm vi sinh.

Ngành dệt nhuộm cũng ứng dụng tuần hoàn nhiệt trong quá trình sấy vải, ép nhiệt, định hình polyester.

Nhiệt độ ổn định 180–210°C giúp màu nhuộm đồng đều và tiết kiệm 20% năng lượng.

4.9 Giá trị chiến lược cho doanh nghiệp

Đầu tư lò dầu tải nhiệt giúp doanh nghiệp chủ động nguồn nhiệt, giảm phụ thuộc vào nồi hơi.

Nhờ hiệu suất cao và chi phí vận hành thấp, hệ thống trở thành giải pháp dài hạn để nâng cao sức cạnh tranh.

Truyền nhiệt gián tiếp tạo điều kiện mở rộng quy mô sản xuất mà không cần tăng áp lực hoặc thay đổi hạ tầng an toàn.

Hệ thống kín hạn chế rủi ro cháy nổ, giúp doanh nghiệp đạt chứng nhận ISO 14001, ISO 50001 dễ dàng.

Hơn 70% nhà máy chế biến gỗ và thực phẩm hiện nay đã chuyển sang tuần hoàn nhiệt bằng dầu, chứng minh xu hướng tất yếu của công nghiệp hiện đại.

5.1 Giải pháp tổng thể – từ thiết kế đến vận hành

ETEK cung cấp lò dầu tải nhiệt theo mô hình tổng thầu trọn gói EPC: khảo sát – thiết kế – chế tạo – lắp đặt – chạy thử – đào tạo – bảo trì.

Nhờ đó, doanh nghiệp tiết kiệm 15–20% chi phí đầu tư so với việc mua thiết bị rời.

Khác với các nhà cung cấp chỉ bán nồi lò, ETEK thiết kế hệ thống kín hoàn chỉnh, đồng bộ với đường ống tuần hoàn nhiệt, bơm dầu, van điều khiển và tủ PLC.

Mọi thông số truyền nhiệt gián tiếp được tối ưu theo đặc thù từng ngành – từ gỗ, nhựa, thực phẩm đến hóa chất.

5.2 Công nghệ quốc tế – hiệu suất ổn định

ETEK ứng dụng tiêu chuẩn châu Âu trong thiết kế lò dầu tải nhiệt:

- Ống trao đổi nhiệt xoắn 3 pass, hệ số truyền ≥ 6.800 W/m²K.

- Dầu truyền nhiệt được chọn theo catalogue Therminol, Dowtherm.

- Hệ thống đốt có hiệu suất cháy 98%, tiết kiệm nhiên liệu 10–15%.

Tất cả các thiết bị điều khiển – từ cảm biến đến PLC Siemens, HMI Weintek – được đồng bộ hóa, giúp vận hành tuần hoàn nhiệt liên tục 24/7.

ETEK đảm bảo chỉ số Availability ≥ 92%, Performance ≥ 95%, Quality ≥ 98% – tương đương chuẩn OEE quốc tế.

5.3 Dịch vụ kỹ thuật và hậu mãi toàn diện

ETEK duy trì đội ngũ kỹ sư 24/7 sẵn sàng hỗ trợ từ xa qua hệ thống IoT.

Mọi lò dầu tải nhiệt đều được tích hợp module giám sát online: ghi nhận nhiệt độ, áp suất, lưu lượng và cảnh báo khi sai lệch >5%.

Khi có sự cố, kỹ sư ETEK có mặt trong vòng 12 giờ, linh kiện thay thế được lưu kho sẵn sàng.

Ngoài bảo hành thiết bị, ETEK còn bảo hành hiệu suất truyền nhiệt gián tiếp, cam kết đạt nhiệt độ đầu ra và lưu lượng dầu truyền nhiệt theo hợp đồng.

Điều này đảm bảo nhà máy hoạt động ổn định, không gián đoạn sản xuất.

5.4 Tùy chỉnh linh hoạt theo quy mô và ứng dụng

ETEK thiết kế lò dầu tải nhiệt theo ba cấp quy mô:

- Mini: 300.000–1.000.000 kcal/h (cho xưởng nhỏ).

- Trung bình: 2.000.000–5.000.000 kcal/h (cho nhà máy gỗ, nhựa).

- Công nghiệp: 6.000.000–10.000.000 kcal/h (cho dây chuyền hóa chất, dệt nhuộm).

Khách hàng có thể lựa chọn loại dầu truyền nhiệt phù hợp, kiểu đốt (gas, dầu, biomass) và mức độ tự động hóa.

ETEK còn cung cấp bản vẽ đường ống hệ thống kín và sơ đồ tuần hoàn nhiệt để tích hợp vào dây chuyền hiện hữu, giúp tiết kiệm không gian và chi phí.

5.5 Giá trị khác biệt và lợi thế cạnh tranh

So với các đơn vị cung cấp trong nước, ETEK nổi bật ở khả năng thiết kế đồng bộ và tích hợp dữ liệu vận hành.

Hệ thống lò dầu tải nhiệt của ETEK có khả năng ghi nhận toàn bộ lịch sử nhiệt độ, áp suất, lưu lượng và hiển thị qua HMI trực quan.

So với hàng nhập khẩu, ETEK rút ngắn thời gian giao hàng còn 6–8 tuần, chi phí chỉ bằng 70% nhưng vẫn đạt chuẩn CE/ASME.

Các nhà máy sử dụng lò ETEK đều ghi nhận giảm tiêu hao nhiên liệu 12–18% và chi phí bảo trì giảm 25%.

Sự khác biệt của ETEK nằm ở năng lực cung cấp giải pháp toàn diện – từ truyền nhiệt gián tiếp đến tuần hoàn nhiệt hoàn hảo.

5.6 Hiệu quả kinh tế và phát triển bền vững

Lựa chọn ETEK đồng nghĩa với việc chọn giải pháp tiết kiệm năng lượng và vận hành ổn định lâu dài.

Nhờ thiết kế hệ thống kín, lò không thất thoát nhiệt, giảm chi phí nhiên liệu đến 20%.

ETEK còn tích hợp bộ thu hồi nhiệt và bộ lọc dầu tái sinh, giúp tuổi thọ dầu truyền nhiệt kéo dài gấp đôi so với trung bình thị trường.

Doanh nghiệp đạt chứng nhận ISO 50001, ISO 14001 dễ dàng nhờ giảm phát thải CO₂ và tái sử dụng năng lượng.

ETEK không chỉ cung cấp thiết bị mà còn là đối tác kỹ thuật đáng tin cậy, hỗ trợ khách hàng nâng cao hiệu quả sản xuất và xây dựng hệ thống năng lượng sạch, bền vững cho tương lai.

Kết luận

Trong bối cảnh công nghiệp chuyển đổi xanh và tối ưu năng lượng, lò dầu tải nhiệt trở thành giải pháp thiết yếu để thay thế nồi hơi truyền thống.

Với cơ chế truyền nhiệt gián tiếp, dầu truyền nhiệt trong hệ thống kín đảm bảo tuần hoàn nhiệt hiệu quả, an toàn và tiết kiệm nhiên liệu.

Chọn ETEK nghĩa là chọn công nghệ hiện đại, vận hành ổn định, giải pháp kỹ thuật toàn diện và dịch vụ hậu mãi nhanh chóng.

ETEK đồng hành cùng doanh nghiệp trong hành trình nâng cao năng suất, tối ưu chi phí và phát triển bền vững – nền tảng của mọi nhà máy công nghiệp hiện đại.