LÒ HƠI TẬN DỤNG NHIỆT THẢI

Lò hơi tận dụng nhiệt thải là giải pháp tái sinh năng lượng hiệu quả cho các ngành công nghiệp nặng. Bằng cách tận dụng nhiệt dư từ khí thải công nghiệp, thiết bị này giúp hồi nhiệt lò nung, tiết kiệm nhiên liệu và giảm phát thải CO₂, nâng cao hiệu quả năng lượng cho nhà máy hiện đại.

Lò hơi tận dụng nhiệt thải (Waste Heat Recovery Boiler – WHRB) là thiết bị tận dụng nhiệt dư phát sinh từ quá trình đốt, nung, phản ứng hóa học hoặc khí xả của turbine, chuyển hóa năng lượng nhiệt thành hơi nước bão hòa hoặc hơi quá nhiệt. Hệ thống này giúp tái sử dụng nguồn năng lượng lãng phí, giảm tiêu hao nhiên liệu hóa thạch tới 25–35%.

Trong môi trường sản xuất công nghiệp hiện nay, mỗi dây chuyền nung clinker, luyện gang thép, đốt rác thải hay khí thải lò phản ứng đều sinh ra luồng khí có nhiệt độ 250–600°C. Nếu không được hồi nhiệt lò nung, toàn bộ năng lượng đó sẽ bị thất thoát ra môi trường, gây ô nhiễm và lãng phí lớn.

Lò hơi tận dụng nhiệt thải đóng vai trò như “bộ trao đổi nhiệt trung gian”, thu hồi phần nhiệt của luồng khí nóng, gia nhiệt nước cấp, tạo hơi phục vụ các quá trình sấy, đun, hoặc phát điện qua turbine hơi. Theo thống kê của DOE (U.S. Department of Energy), ứng dụng WHRB có thể nâng hiệu suất năng lượng toàn hệ thống lên 75–80%, so với 45–50% ở dây chuyền thông thường.

Các doanh nghiệp trong lĩnh vực xi măng, hóa dầu, phân bón, luyện kim và chế biến thực phẩm đang xem công nghệ tận dụng nhiệt dư như giải pháp tất yếu để đạt mục tiêu tiết kiệm năng lượng và giảm phát thải công nghiệp theo chuẩn ISO 50001:2018.

Hiện nay, ETEK cung cấp giải pháp lò hơi tận dụng nhiệt thải theo mô hình EPC (Engineering – Procurement – Construction), bao gồm khảo sát nguồn nhiệt, thiết kế trao đổi nhiệt, chế tạo thiết bị, lắp đặt, chạy thử và chuyển giao công nghệ. Các hệ thống này đạt công suất sinh hơi từ 1–75 tấn/h, áp suất làm việc 10–45 bar, hiệu suất trao đổi nhiệt ≥ 85%.

Việc đầu tư hệ thống lò hơi tận dụng nhiệt thải không chỉ giúp doanh nghiệp giảm 15–20% chi phí nhiên liệu, mà còn được khấu trừ tín chỉ carbon nhờ giảm phát thải khí nhà kính. Đây là một trong những công nghệ cốt lõi thúc đẩy sản xuất xanh và phát triển bền vững tại Việt Nam giai đoạn 2025–2035.

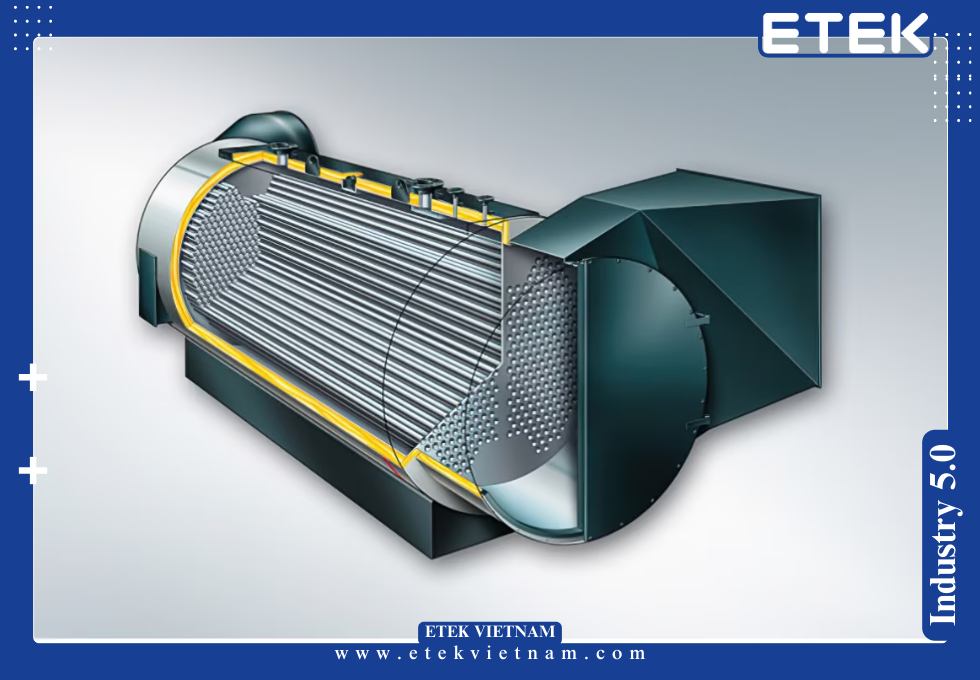

2.1 Cấu tạo tổng thể của lò hơi tận dụng nhiệt thải

Lò hơi tận dụng nhiệt thải là một tổ hợp thiết bị trao đổi nhiệt gián tiếp, sử dụng nhiệt dư từ khí thải công nghiệp có nhiệt độ cao để tạo hơi nước. Cấu tạo cơ bản gồm 5 nhóm chính:

- Bộ thu nhiệt (Heat Recovery Section) – thu hồi năng lượng từ luồng khí nóng.

- Bộ hâm nước (Economizer) – gia nhiệt nước cấp trước khi vào bao hơi.

- Bộ sấy không khí (Air Preheater) – dùng khí thải để làm nóng không khí cấp cho buồng đốt hoặc hệ thống sấy.

- Bao hơi và ống sinh hơi (Steam Drum & Evaporator Tubes) – nơi nước chuyển pha thành hơi.

- Bộ quá nhiệt (Superheater) – gia tăng nhiệt độ hơi bão hòa lên mức 400–520°C để dùng cho turbine hoặc quy trình gia nhiệt đặc biệt.

Toàn bộ hệ thống được chế tạo từ thép chịu nhiệt ASTM A213/A335, bề mặt trao đổi nhiệt thiết kế theo dạng ống chùm hoặc ống xoắn, đường kính 38–63 mm, độ dày 3,2–5,6 mm. Vỏ ngoài lò bọc vật liệu cách nhiệt bông gốm ceramic dày 100–150 mm, hệ số dẫn nhiệt λ ≤ 0,25 W/m·K, giúp tổn thất nhiệt bề mặt < 2%.

Mỗi lò hơi tận dụng nhiệt thải thường được thiết kế dạng module, phù hợp với từng nguồn khí:

- Khí từ lò quay clinker xi măng (nhiệt độ 280–360°C, lưu lượng 300.000–600.000 Nm³/h)

- Khí từ lò luyện thép EAF (1.200–1.400°C)

- Khí từ turbine khí (450–550°C)

- Khí từ lò đốt rác công nghiệp (800–1.000°C)

Tùy đặc tính dòng khí, vật liệu ống và bố trí bộ hâm nước – bộ sấy không khí – bộ sinh hơi sẽ thay đổi để tối ưu hệ số truyền nhiệt tổng (U-value) đạt 45–65 W/m²·K.

2.2 Bộ phận thu hồi nhiệt – Nguyên lý truyền nhiệt từ khí thải

Nguyên lý hoạt động của lò hơi tận dụng nhiệt thải dựa trên ba cơ chế truyền nhiệt cơ bản: đối lưu – bức xạ – dẫn nhiệt.

Luồng khí thải công nghiệp có nhiệt độ cao đi qua bộ thu nhiệt, tiếp xúc gián tiếp với thành ống chứa nước. Nhiệt lượng truyền qua vách ống, làm nước trong ống sôi và biến thành hơi.

Phương trình truyền nhiệt tổng quát được biểu diễn bằng công thức:

Q = U × A × ΔTlm

Trong đó:

- Q – lượng nhiệt trao đổi (W)

- U – hệ số truyền nhiệt tổng (W/m²·K)

- A – diện tích bề mặt truyền nhiệt (m²)

- ΔTlm – chênh lệch nhiệt độ logarit trung bình giữa khí và nước (K)

Để tăng hiệu suất, lò được thiết kế nhiều vùng nhiệt khác nhau:

- Vùng bức xạ (Radiation zone): khí nóng > 800°C, truyền nhiệt chủ yếu bằng bức xạ; sử dụng ống thép hợp kim Cr–Mo.

- Vùng đối lưu (Convection zone): khí 250–500°C, truyền nhiệt đối lưu cưỡng bức, bố trí ống dạng xoắn hoặc chùm.

- Vùng hâm nước: khí < 250°C, truyền nhiệt gián tiếp cho nước cấp.

Hệ thống có vách chắn hướng dòng (baffle plate) giúp khí nóng phân bố đều, tránh tạo điểm nóng cục bộ. Tổn thất áp suất khí thải (ΔP) được khống chế ≤ 1.500 Pa để không ảnh hưởng đến áp suất quạt hút của lò nung chính.

2.3 Bộ hâm nước – Giải pháp tiết kiệm năng lượng chủ động

Bộ hâm nước (Economizer) là một trong những thành phần quan trọng nhất trong hệ thống tận dụng nhiệt dư. Nó sử dụng khí thải sau bộ sinh hơi (nhiệt độ còn khoảng 250–350°C) để nâng nhiệt độ nước cấp từ 90–120°C lên 160–220°C, trước khi đưa vào bao hơi.

Cấu tạo của economizer gồm các ống thép liền cánh xoắn, đường kính 38–51 mm, bước cánh 5–8 mm, tăng diện tích truyền nhiệt lên 2,5–3 lần. Bên trong ống, nước chuyển động dạng dòng rối (Re > 4.000), giúp tăng hệ số truyền nhiệt αw tới 4.000–6.000 W/m²·K.

Lợi ích kỹ thuật:

- Giảm tiêu thụ nhiên liệu lò đốt phụ (nếu có) đến 10–15%.

- Hạ nhiệt độ khí xả cuối < 180°C.

- Tăng hiệu suất toàn lò thêm 3–5%.

Bộ economizer còn được trang bị hệ thống thổi bụi hơi (steam soot blower) tự động, hoạt động chu kỳ 30 phút/lần, áp suất hơi thổi 0,8–1,0 MPa, giúp bề mặt ống luôn sạch, duy trì hiệu suất ổn định.

2.4 Bộ sấy không khí – Tận dụng nhiệt tầng thấp

Sau khi qua economizer, khí thải vẫn còn nhiệt lượng ở mức 150–200°C. Phần này được tận dụng nhiệt dư thông qua bộ sấy không khí (Air Preheater).

Không khí cấp cho buồng đốt hoặc buồng phản ứng được gia nhiệt từ 30°C lên 120–150°C, giúp quá trình cháy hoặc sấy khô vật liệu diễn ra hiệu quả hơn.

Thiết kế bộ sấy không khí có hai dạng:

- Loại ống – ống (tubular): truyền nhiệt gián tiếp, phù hợp khí sạch.

- Loại quay hồi nhiệt (rotary regenerative): có bánh quay trao đổi nhiệt, thích hợp khí có bụi.

Nhờ cơ chế này, hiệu suất năng lượng tổng thể tăng thêm 2–4%, đồng thời giảm lượng hơi tiêu thụ ở các công đoạn sấy nguyên liệu.

2.5 Bao hơi – Ống sinh hơi – Quá trình sôi và tách pha

Bao hơi (steam drum) là trung tâm điều hòa lưu lượng, tách hơi và nước, duy trì cân bằng nhiệt trong lò hơi tận dụng nhiệt thải.

Áp suất làm việc phổ biến 10–45 bar, thể tích 1,5–3,0 m³/tấn hơi. Bên trong bao có thiết bị tách hơi cyclone và bộ tách sương (demister pad), giúp độ khô hơi đạt ≥ 99%.

Ống sinh hơi (evaporator tubes) được bố trí theo dạng chùm xoắn quanh buồng khí nóng. Khi nước đi qua, nó nhận nhiệt và sôi.

Lưu lượng nước cấp (ṁ) được tính theo công thức cân bằng năng lượng:

Q = ṁ × (h₂ – h₁)

Trong đó:

- h₂: entanpi hơi tại áp suất thiết kế (kJ/kg)

- h₁: entanpi nước cấp (kJ/kg)

Với áp suất 25 bar, nhiệt độ hơi bão hòa 224°C, để tạo 1 tấn hơi cần hấp thụ ~2,1 GJ năng lượng. Nguồn năng lượng này hoàn toàn đến từ nhiệt dư khí thải, không cần đốt bổ sung nhiên liệu.

2.6 Bộ quá nhiệt – Tăng hiệu quả sử dụng hơi

Đối với hệ thống có turbine hơi hoặc quy trình yêu cầu hơi khô hoàn toàn, lò hơi tận dụng nhiệt thải được trang bị bộ quá nhiệt (superheater).

Nhiệm vụ của nó là tăng nhiệt độ hơi từ 220–240°C lên 420–520°C, giúp tăng hiệu suất nhiệt turbine thêm 6–10%.

Cấu tạo: các dãy ống thép hợp kim Cr–Mo chịu nhiệt, được bố trí ở vùng khí 400–600°C. Hệ số truyền nhiệt αg ~ 50–100 W/m²·K, hệ số bức xạ 0,85.

Hệ thống có van bypass điều chỉnh nhiệt độ hơi, đảm bảo dao động ≤ ±5°C so với giá trị danh định, tránh nứt ống do quá nhiệt cục bộ.

2.7 Hệ thống điều khiển – Giám sát tự động

Để đảm bảo an toàn và ổn định, lò hơi tận dụng nhiệt thải sử dụng bộ điều khiển PLC – SCADA cho toàn bộ chu trình vận hành:

- Giám sát nhiệt độ, áp suất, lưu lượng, mức nước.

- Cảnh báo sớm khi ΔT hoặc áp suất vượt giới hạn.

- Điều khiển bơm nước cấp, van xả đáy, van an toàn.

Các cảm biến dùng trong hệ thống:

- Nhiệt độ: thermocouple loại K, sai số ±1°C.

- Áp suất: transmitter 0–6 MPa, sai số ±0,1%.

- Lưu lượng: orifice plate hoặc vortex flowmeter.

- Mức nước: cảm biến radar hoặc điện dung.

Dữ liệu được truyền về trung tâm điều khiển qua Modbus RTU/TCP, lưu trữ tối thiểu 12 tháng. Nhờ tự động hóa, vận hành chỉ cần 1–2 nhân viên/ca, giảm 60% nhân công so với hệ lò truyền thống.

2.8 Hệ thống an toàn và bảo trì kỹ thuật

Lò hơi tận dụng nhiệt thải là thiết bị áp lực cao, nên phải tuân thủ nghiêm ngặt các tiêu chuẩn an toàn:

- TCVN 7704:2015 – Lò hơi – Yêu cầu kỹ thuật an toàn.

- ASME Section I – Power Boilers.

- EN 12952 – Water-tube boilers and auxiliary installations.

Hệ thống an toàn gồm:

- Van an toàn kép (Safety valve) hiệu chỉnh tại 1,05–1,1 Pmax.

- Van xả đáy tự động loại điện từ.

- Thiết bị ngắt khẩn cấp (Emergency Trip) liên kết với PLC.

- Hệ thống chống cạn nước hai cấp (Low-water cutoff).

- Ống thủy quan sát mức nước bằng kính chịu nhiệt borosilicate.

Định kỳ 12 tháng, lò được kiểm định áp lực thủy lực ở mức 1,25 Pmax, thời gian giữ áp 30 phút.

Chu kỳ vệ sinh ống trao đổi nhiệt: 4.000–6.000 giờ vận hành, thực hiện bằng hơi nén hoặc thiết bị cơ khí.

Nhờ có hệ thống thổi bụi tự động, lượng bụi bám giảm 90%, duy trì hiệu suất trao đổi nhiệt ≥ 85% sau 1 năm hoạt động.

2.9 Hệ thống khử bụi – giảm ô nhiễm khí thải

Trong nhiều trường hợp, khí nóng đầu vào chứa bụi nặng (nồng độ 5–30 g/Nm³), đặc biệt tại nhà máy xi măng, luyện kim.

Do đó, lò hơi tận dụng nhiệt thải cần lắp đặt thiết bị lọc bụi tĩnh điện (ESP) hoặc lọc túi vải (Bag Filter) trước khi vào vùng trao đổi nhiệt.

Các thông số kỹ thuật điển hình:

- Hiệu suất lọc: ≥ 99,5%.

- Nồng độ bụi đầu ra: ≤ 50 mg/Nm³.

- Tổn thất áp suất: 800–1.000 Pa.

Ngoài ra, hệ thống có bộ xả tro tự động và cửa bảo trì nhanh, giúp vệ sinh thuận tiện, không cần dừng toàn bộ lò.

2.10 Hiệu suất trao đổi nhiệt và các yếu tố ảnh hưởng

Hiệu suất của lò hơi tận dụng nhiệt thải phụ thuộc vào các yếu tố:

- Nhiệt độ khí đầu vào (Tin).

- Lưu lượng khí (ṁg).

- Đặc tính tro bụi (nồng độ, kích thước hạt).

- Diện tích truyền nhiệt hữu ích (A).

- Cấu trúc ống trao đổi (thẳng, xoắn, có cánh).

Hiệu suất thực tế được tính:

η = (Qthu / Qkhí vào) × 100%

Trong đó Qthu là nhiệt lượng thu hồi được.

Với thiết kế tối ưu, η đạt 83–87%. Nhiệt độ khí xả cuối cùng chỉ còn 130–160°C, đảm bảo tránh ngưng tụ axit (acid dew point) của SO₂ hoặc HCl trong khí.

Để duy trì hiệu suất cao, lò cần vận hành trong chế độ dòng khí ổn định, dao động nhiệt độ đầu vào < ±30°C. Khi nguồn nhiệt dao động mạnh (như lò nung clinker), hệ thống sẽ được tích hợp bộ trao đổi nhiệt trung gian (buffer section) để ổn định tải nhiệt.

2.11 Thiết kế cơ khí – Kết cấu chịu nhiệt và giãn nở

Phần thân lò hơi tận dụng nhiệt thải được chế tạo dạng khung thép hàn tổ hợp, có gối trượt giãn nở ở hai đầu, cho phép dịch chuyển nhiệt ≤ 25 mm khi nhiệt độ biến thiên ±250°C.

Bề mặt ngoài được sơn chống ăn mòn epoxy-silicone chịu nhiệt 250°C.

Các mối hàn ống áp lực kiểm tra bằng phương pháp siêu âm (UT) và chụp X-quang (RT), tỷ lệ kiểm tra 100%.

Các liên kết bích có gioăng kim loại xoắn (spiral wound gasket), tiêu chuẩn ASME B16.20, đảm bảo độ kín khí tuyệt đối.

2.12 Hệ thống nước cấp và xử lý hóa chất

Để tránh cáu cặn và ăn mòn, nước cấp cho lò hơi tận dụng nhiệt thải phải đạt các tiêu chuẩn:

- pH: 8,8–9,2

- Độ cứng tổng: < 0,03 mmol/l

- Hàm lượng silica: < 0,02 mg/l

- Dầu và chất hữu cơ: không phát hiện

Nước được xử lý qua thiết bị trao đổi ion, lọc RO, và khử khí bằng deaerator ở 104°C.

Hệ thống cấp nước trang bị bơm ly tâm trục ngang, công suất 5–75 kW, lưu lượng 1,2–1,5 lần lưu lượng hơi danh định, đảm bảo cấp nước liên tục và ổn định.

2.13 Tích hợp với dây chuyền sản xuất công nghiệp

Tùy quy trình, lò hơi tận dụng nhiệt thải có thể tích hợp ở nhiều vị trí khác nhau:

- Sau lò quay (preheater exhaust) trong nhà máy xi măng.

- Sau lò hoàn nguyên trong luyện gang thép.

- Sau turbine khí (Gas Turbine HRSG).

- Sau lò đốt rác công nghiệp, lò đốt khí lò cốc.

Hơi tạo ra được dùng để:

- Phát điện bằng turbine hơi công suất 1–15 MW.

- Gia nhiệt cho hệ thống sấy nguyên liệu.

- Cung cấp hơi công nghệ cho các công đoạn sản xuất khác.

Ví dụ: trong nhà máy xi măng công suất 6.000 tấn clinker/ngày, hệ thống WHRB có thể sinh 25–30 tấn hơi/h, tương đương 5–6 MW điện, tiết kiệm 45–50 tỷ VND/năm tiền điện lưới.

2.14 Đặc tính vận hành và độ tin cậy

Lò hơi tận dụng nhiệt thải hoạt động hoàn toàn tự động, không cần nhiên liệu đốt, thời gian khởi động nhanh (15–30 phút).

Tỷ lệ khả dụng (Availability) đạt ≥ 95%.

Tuổi thọ trung bình: 15–20 năm.

Chu kỳ bảo trì lớn: mỗi 24 tháng.

Hệ thống thiết kế để chịu được tải dao động ±20% trong thời gian ngắn mà không ảnh hưởng tuổi thọ ống sinh hơi.

Các van và bơm đều sử dụng vật liệu chịu nhiệt, vòng đệm graphite, đảm bảo độ kín và an toàn.

3.1 Thông số kỹ thuật điển hình của lò hơi tận dụng nhiệt thải

Các lò hơi tận dụng nhiệt thải hiện đại được thiết kế linh hoạt cho từng loại khí thải công nghiệp, tùy theo nguồn nhiệt và quy mô dây chuyền. Bảng sau thể hiện các thông số tham chiếu phổ biến cho hệ thống WHRB:

| Hạng mục | Thông số tham chiếu | Ghi chú kỹ thuật |

| Nhiệt độ khí đầu vào | 250 – 1.200°C | Tùy loại lò nung hoặc turbine |

| Nhiệt độ khí đầu ra | 130 – 180°C | Tránh ngưng tụ axit SO₃/HCl |

| Lưu lượng khí | 100.000 – 600.000 Nm³/h | Phụ thuộc dây chuyền sản xuất |

| Công suất sinh hơi | 1 – 75 tấn/h | Hơi bão hòa hoặc hơi quá nhiệt |

| Áp suất hơi danh định | 10 – 45 bar | Tùy ứng dụng phát điện hay công nghệ |

| Nhiệt độ hơi ra | 220 – 520°C | Có bộ quá nhiệt hoặc không |

| Nhiệt độ nước cấp | 90 – 160°C | Sau bộ deaerator |

| Nhiệt độ hâm nước ra | 160 – 220°C | Qua economizer |

| Hiệu suất trao đổi nhiệt | ≥ 85% | Khi vận hành ổn định |

| Hệ số truyền nhiệt tổng (U) | 45 – 65 W/m²·K | Vùng đối lưu |

| Vật liệu ống | ASTM A213 / A335 P11–P22 | Chịu nhiệt, chịu áp |

| Độ dày vách ống | 3,2 – 5,6 mm | Tùy áp suất |

| Mức tiêu thụ điện | 0,25 – 0,6 kWh/tấn hơi | Chủ yếu cho bơm & quạt |

| Mức tiêu thụ nước | 1,05 – 1,1 m³/tấn hơi | Bao gồm bù bay hơi |

| Thời gian khởi động | 15 – 30 phút | Tùy nguồn khí thải |

| Tỷ lệ hơi khô | ≥ 99% | Sau bộ tách sương cyclone |

| Độ ồn vận hành | < 85 dB(A) | Tại khoảng cách 1 m |

| Tuổi thọ thiết bị | 15 – 20 năm | Với chế độ bảo dưỡng định kỳ |

Với các hệ thống công nghiệp quy mô lớn (ví dụ nhà máy xi măng 5.000–10.000 tấn clinker/ngày), lò hơi tận dụng nhiệt thải có thể cung cấp hơi tương đương 5–15 MW điện. Mức sinh hơi ổn định 25–40 tấn/h giúp giảm tiêu thụ nhiên liệu than hoặc dầu FO tới 30%.

3.2 Hiệu suất vận hành – Chỉ số năng lượng và tổn thất

Hiệu suất vận hành của lò hơi tận dụng nhiệt thải được xác định bằng công thức:

η = (Qhơi / Qkhí vào) × 100%

Trong đó:

- Qhơi – năng lượng thu hồi chuyển thành hơi (kJ/h)

- Qkhí vào – tổng năng lượng khả dụng trong khí thải công nghiệp (kJ/h)

Ở các nhà máy luyện kim hoặc xi măng, hiệu suất trung bình đạt 82–87%. Một số hệ thống có thiết kế hồi nhiệt lò nung hai cấp đạt tới 90% nhờ tận dụng cả nhiệt dư tầng cao và tầng thấp.

Tổn thất năng lượng chủ yếu gồm:

- Tổn thất nhiệt ra môi trường: < 2% (nhờ lớp cách nhiệt ceramic).

- Tổn thất khói xả cuối: 5–7%.

- Tổn thất do tro bụi bám: 2–3%.

- Tổn thất do xả đáy & bay hơi: 1–1,5%.

Khi hệ thống được bảo trì đúng chu kỳ, tổn thất tổng < 10%, hiệu suất ổn định ≥ 85%.

ETEK thiết kế hệ thống tự động điều khiển lưu lượng nước – hơi – khí bằng thuật toán PID, duy trì chênh lệch áp suất (ΔP) trong vùng ±5%, giúp tránh dao động nhiệt và bảo vệ ống sinh hơi.

3.3 Tiêu chuẩn kỹ thuật áp dụng

Các lò hơi tận dụng nhiệt thải của ETEK được chế tạo và kiểm định theo hệ thống tiêu chuẩn quốc tế và Việt Nam:

- TCVN 7704:2015 – Lò hơi – Yêu cầu kỹ thuật an toàn.

- ASME Section I (Power Boilers) – Quy phạm chế tạo lò hơi công nghiệp.

- EN 12952:2015 – Water-tube boilers and auxiliary installations.

- ISO 16528-1:2007 – General requirements for pressure equipment.

- ISO 50001:2018 – Hệ thống quản lý năng lượng.

- ISO 9001:2015 – Quản lý chất lượng trong sản xuất cơ khí.

- ISO 14001:2015 – Quản lý môi trường.

- CE Marking / PED 2014/68/EU – Chứng nhận an toàn áp lực khi xuất khẩu EU.

- RoHS Directive 2011/65/EU – Hạn chế chất độc hại trong thiết bị điện.

Tất cả thiết bị áp lực (bao hơi, ống sinh hơi, van an toàn, bình góp) được kiểm định định kỳ bởi cơ quan có thẩm quyền (ví dụ Quatest 3 hoặc Bureau Veritas), đảm bảo phù hợp với quy chuẩn kỹ thuật QCVN 01:2008/BLĐTBXH.

3.4 Thông số kiểm định an toàn và vận hành

| Hạng mục kiểm định | Giá trị yêu cầu | Phương pháp thử nghiệm |

| Áp lực thử thủy lực | 1,25 × Pmax (MPa) | Giữ 30 phút, không rò rỉ |

| Độ kín mối hàn | 100% RT hoặc UT | Theo ASME V |

| Sai số cảm biến áp suất | ±0,1% FS | Calibration traceable |

| Sai số cảm biến nhiệt độ | ±1°C | So sánh chuẩn bậc 0,5 |

| Van an toàn xả áp | 1,05–1,1 × Pmax | Test tại hiện trường |

| Tỉ lệ xả đáy tự động | 1–2%/h | PLC điều khiển |

| Thời gian dừng khẩn cấp | ≤ 5 giây | PLC–ESD liên động |

| Độ khô hơi | ≥ 99% | Đo bằng tách ẩm |

| Tỷ lệ rò rỉ khí | < 0,5% | Kiểm tra bằng N₂ |

Ngoài ra, bao hơi phải có hai cấp hiển thị mực nước độc lập (ống thủy + cảm biến radar), và van an toàn phải được niêm chì niêm kiểm sau thử nghiệm.

Hệ thống bơm nước cấp có dự phòng 100%, hoạt động song song hoặc luân phiên để đảm bảo nguồn hơi liên tục ngay cả khi một bơm bảo trì.

3.5 Tiêu chuẩn chất lượng nước và hơi

Để đảm bảo tuổi thọ và hiệu suất, nước cấp cho lò hơi tận dụng nhiệt thải phải đạt các yêu cầu nghiêm ngặt:

| Chỉ tiêu | Giới hạn | Phương pháp đo |

| pH (25°C) | 8,8 – 9,2 | Điện cực pH |

| Độ dẫn điện | < 25 µS/cm | Conductivity meter |

| Độ cứng tổng | < 0,03 mmol/l | Chuẩn EDTA |

| Silica (SiO₂) | < 0,02 mg/l | Quang phổ hấp thụ |

| O₂ hòa tan | < 0,02 mg/l | Titrimetric |

| Fe tổng | < 0,02 mg/l | Phản ứng phenanthroline |

| Dầu và chất hữu cơ | Không phát hiện | Phân tích trọng lượng |

| Tổng chất rắn hòa tan (TDS) | < 1.000 mg/l | Phương pháp bay hơi |

Chất lượng hơi:

- Hơi bão hòa khô ≥ 99%.

- Hơi quá nhiệt: độ dao động nhiệt độ ±5°C so với danh định.

- Hàm lượng nước kéo theo < 0,1% khối lượng.

Nước được xử lý qua hệ thống RO + trao đổi ion + khử khí (deaerator), vận hành tự động, giám sát liên tục qua PLC.

3.6 Tiêu chuẩn môi trường và năng lượng

Là thiết bị cốt lõi trong chương trình tiết kiệm năng lượng và sản xuất xanh, lò hơi tận dụng nhiệt thải phải đáp ứng đồng thời tiêu chuẩn môi trường Việt Nam và quốc tế:

- ISO 50001:2018 – Quản lý năng lượng: theo dõi chỉ số EnPI, giảm tiêu thụ điện ≥ 10%.

- ISO 14001:2015 – Quản lý môi trường: kiểm soát khí thải, nước thải, tiếng ồn.

- QCVN 19:2009/BTNMT – Khí thải công nghiệp đối với bụi và chất vô cơ.

- QCVN 40:2011/BTNMT – Nước thải công nghiệp.

- QCVN 26:2010/BTNMT – Giới hạn tiếng ồn.

Các chỉ số khí thải sau khi qua hệ thống lọc bụi và trao đổi nhiệt đạt:

| Thông số | Giới hạn đầu ra (mg/Nm³) | Giá trị đạt thực tế |

| Bụi tổng | ≤ 50 | 20 – 35 |

| SO₂ | ≤ 300 | 150 – 200 |

| NOx | ≤ 450 | 250 – 350 |

| CO | ≤ 250 | 100 – 180 |

| Nhiệt độ khí xả cuối | < 160°C | 130 – 150°C |

Nhờ hồi nhiệt lò nung và tận dụng tầng nhiệt thấp, lượng nhiệt tổn thất ra môi trường giảm 15–20%, tương đương giảm 150–200 tấn CO₂/năm cho mỗi dây chuyền 6 MW.

3.7 Tiêu chuẩn thiết bị đo lường và tự động hóa

Trong hệ thống lò hơi tận dụng nhiệt thải, toàn bộ cảm biến và bộ điều khiển phải đáp ứng các tiêu chuẩn:

- IEC 61508 / SIL2 – Functional Safety.

- IEC 61131-3 – PLC programming standards.

- IEC 60529 – Cấp bảo vệ IP65–IP68 cho môi trường bụi nóng.

- EN 61000 – Khả năng chống nhiễu EMC.

Thiết bị điển hình:

- PLC Siemens S7-1500 / Allen-Bradley ControlLogix.

- HMI cảm ứng 10–15”.

- Cảm biến áp suất Yokogawa / Wika.

- Nhiệt độ: K-type thermocouple hiệu chuẩn ±1°C.

- Lưu lượng: Krohne vortex / orifice.

Hệ thống SCADA hiển thị đồ thị nhiệt độ, lưu lượng, áp suất theo thời gian thực; dữ liệu lưu 365 ngày, xuất báo cáo năng lượng hàng tháng. Điều khiển PID đa vùng giúp cân bằng áp suất hơi ổn định ±0,1 bar, đảm bảo an toàn cho turbine và thiết bị sử dụng hơi.

3.8 Tiêu chuẩn cơ khí, vật liệu và mối hàn

Để chịu được môi trường khí thải công nghiệp có tính ăn mòn và nhiệt độ cao, lò hơi tận dụng nhiệt thải sử dụng vật liệu đặc biệt:

| Bộ phận | Vật liệu chế tạo | Tiêu chuẩn | Đặc tính |

| Ống sinh hơi | ASTM A213 T11/T22 | Cr–Mo 1–2% | Chịu nhiệt 600°C |

| Bao hơi | ASTM A516 Gr.70 | Carbon steel | Chịu áp suất cao |

| Ống quá nhiệt | ASTM A335 P22 | Cr–Mo | Khả năng chống oxy hóa |

| Ống hâm nước | SA-179 / SA-210 | Carbon steel | Truyền nhiệt tốt |

| Ống sấy không khí | SA-210 + lớp mạ nhôm | – | Chống ăn mòn lưu huỳnh |

| Gioăng làm kín | Graphite spiral wound | ASME B16.20 | Chịu 450°C |

| Vật liệu cách nhiệt | Ceramic fiber wool 128 kg/m³ | ISO 1716 | λ ≤ 0,25 W/m·K |

Tất cả mối hàn được kiểm tra không phá hủy (NDT):

- 100% RT/UT với mối hàn chịu áp lực.

- 10% MT/PT với mối hàn phụ trợ.

- Độ thấu ngấu ≥ 95%.

Các cụm chịu nhiệt > 500°C được ủ sau hàn (Post Weld Heat Treatment – PWHT) ở 650–700°C nhằm khử ứng suất dư, tăng tuổi thọ vật liệu.

3.9 Tiêu chuẩn thiết kế cơ sở và mô hình tính toán nhiệt

Khi thiết kế lò hơi tận dụng nhiệt thải, ETEK sử dụng mô hình CFD (Computational Fluid Dynamics) để mô phỏng phân bố nhiệt và dòng khí. Các thông số đầu vào bao gồm:

- Nhiệt độ và thành phần khí: O₂, CO₂, SO₂, H₂O.

- Lưu lượng khí: 100.000–600.000 Nm³/h.

- Tốc độ khí: 5–15 m/s.

- Hệ số truyền nhiệt từng vùng: 45–70 W/m²·K.

Kết quả mô phỏng cho phép xác định vùng nhiệt cao, tối ưu bố trí ống trao đổi nhiệt, giảm điểm nóng và cải thiện hiệu suất hồi nhiệt lò nung.

Hệ thống ống được bố trí theo kiểu ngược dòng (counter-flow) để tận dụng chênh nhiệt tối đa, giúp tiết kiệm năng lượng và ổn định nhiệt độ hơi đầu ra.

3.10 Kiểm soát tiếng ồn, rung động và an toàn kết cấu

Do hoạt động liên tục trong môi trường khí thải công nghiệp có áp suất cao, lò hơi tận dụng nhiệt thải phải đáp ứng giới hạn về tiếng ồn và rung:

| Thông số | Giá trị giới hạn | Phương pháp đo |

| Độ ồn tổng | < 85 dB(A) | TCVN 3985:1999 |

| Độ rung thân lò | < 4,5 mm/s | ISO 10816 |

| Nhiệt độ bề mặt vỏ lò | < 55°C | Khi vận hành định mức |

| Biên độ giãn nở thân lò | ≤ 25 mm | Khi tăng 300°C |

| Hệ số an toàn kết cấu | ≥ 1,5 | Theo EN 13445 |

Ngoài ra, hệ thống có thiết bị chống nổ mềm (rupture disk) và ống thoát áp khẩn cấp, đảm bảo an toàn tuyệt đối khi áp suất tăng đột biến.

3.11 Chứng chỉ và kiểm định nhà máy

Toàn bộ lò hơi tận dụng nhiệt thải của ETEK được sản xuất tại nhà máy đạt chứng chỉ:

- ISO 9001:2015 – Quản lý chất lượng.

- ISO 14001:2015 – Quản lý môi trường.

- ISO 45001:2018 – An toàn và sức khỏe nghề nghiệp.

- ASME U-Stamp cho thiết bị áp lực xuất khẩu.

- CE Marking theo Chỉ thị PED 2014/68/EU.

Trước khi giao hàng, mỗi lò được kiểm tra:

- Áp lực thủy lực toàn phần.

- Thử rò rỉ khí N₂ áp suất 0,5 MPa.

- Kiểm tra sơn phủ, lớp cách nhiệt.

- Chạy thử hệ thống điều khiển PLC mô phỏng.

Kết quả kiểm định được lưu trữ trong hồ sơ thiết bị (Dossier), bao gồm toàn bộ chứng nhận vật liệu, biên bản hàn, phiếu hiệu chuẩn cảm biến, và bản vẽ “As-built”.

3.12 Chỉ số kinh tế – năng lượng và hiệu quả đầu tư

Theo thống kê của Bộ Công Thương Việt Nam, với mỗi dây chuyền xi măng 6.000 tấn clinker/ngày, lò hơi tận dụng nhiệt thải có khả năng thu hồi khoảng 35 tấn hơi/h, tương đương 6 MW điện.

Lượng điện này thay thế điện lưới 45 triệu kWh/năm, tiết kiệm 80–100 tỷ đồng, thời gian hoàn vốn chỉ 2–3 năm.

Với nhà máy luyện gang 1 triệu tấn/năm, hệ thống WHRB thu hồi 12 MW điện từ tận dụng nhiệt dư khí lò cốc, giảm phát thải 170.000 tấn CO₂/năm.

Ngoài ra, nhiệt hồi còn được dùng để sấy nguyên liệu, cấp nhiệt cho công đoạn tiền nung, góp phần giảm nhiên liệu đốt tới 15%.

4.1 Lợi ích kỹ thuật và hiệu suất vận hành

Ứng dụng lò hơi tận dụng nhiệt thải trong dây chuyền sản xuất giúp doanh nghiệp đạt hiệu suất năng lượng tổng thể vượt trội so với hệ thống truyền thống.

Khi tận dụng nhiệt dư từ khí thải công nghiệp, hệ thống có thể thu hồi từ 1,5–3,5 GJ nhiệt năng mỗi tấn sản phẩm tùy quy trình, tương đương giảm tiêu thụ than hoặc dầu FO tới 25–35%.

Lợi ích kỹ thuật nổi bật:

- Hiệu suất hồi nhiệt lò nung đạt 83–90%, nhờ thiết kế vùng bức xạ – đối lưu đa tầng.

- Hệ số truyền nhiệt tổng U: 45–65 W/m²·K, ổn định sau 6.000 giờ vận hành.

- Tỷ lệ hơi khô: ≥ 99%, đảm bảo an toàn cho turbine và thiết bị sử dụng hơi.

- Độ dao động áp suất: ±0,1 bar, nhờ điều khiển PID đa vùng.

- Độ tin cậy hệ thống (MTBF): ≥ 20.000 giờ.

Nhờ hệ thống tự động SCADA – PLC, toàn bộ dữ liệu vận hành (nhiệt độ, áp suất, lưu lượng, hiệu suất) được ghi nhận liên tục, giúp kỹ sư theo dõi xu hướng hiệu năng, phát hiện sớm sai lệch, giảm nguy cơ hư hỏng đột ngột.

So với lò hơi đốt truyền thống, lò hơi tận dụng nhiệt thải không cần nhiên liệu, chỉ dùng năng lượng sẵn có trong khí thải công nghiệp, giúp giảm tối đa chi phí vận hành và bảo trì.

4.2 Lợi ích tài chính – Hiệu quả kinh tế đầu tư

Trong bối cảnh giá năng lượng leo thang, việc tận dụng nhiệt dư trở thành chiến lược then chốt giúp doanh nghiệp giảm chi phí sản xuất.

Theo thống kê từ ETEK, đầu tư hệ thống lò hơi tận dụng nhiệt thải có thể mang lại lợi ích kinh tế cụ thể:

- Giảm chi phí năng lượng: 15–30% tổng chi phí vận hành dây chuyền.

- Giảm điện tiêu thụ lưới: 30–50% nếu dùng hơi cho turbine phát điện.

- Thời gian hoàn vốn (Payback Period): 2–3 năm với dây chuyền xi măng, 3–4 năm với luyện kim.

- Chi phí vận hành/năm: chỉ bằng 5–7% giá trị đầu tư ban đầu.

Ví dụ:

Một dây chuyền xi măng 5.000 tấn clinker/ngày, lắp lò hơi tận dụng nhiệt thải công suất 30 tấn hơi/h (6 MW điện), tiết kiệm khoảng 90 tỷ VND/năm tiền điện.

Nhà máy luyện gang 1 triệu tấn/năm tiết kiệm 8 triệu m³ khí đốt và 160.000 tấn CO₂/năm.

Ngoài lợi ích trực tiếp, doanh nghiệp còn được hưởng tín chỉ carbon quốc tế (Carbon Credit) và ưu đãi thuế cho dự án tiết kiệm năng lượng theo Nghị định 21/2023/NĐ-CP.

4.3 Lợi ích môi trường và phát triển bền vững

Lò hơi tận dụng nhiệt thải là giải pháp tiêu biểu trong mô hình “công nghiệp tuần hoàn” (Circular Economy).

Việc tận dụng nhiệt dư từ khí thải công nghiệp không chỉ giảm chi phí mà còn góp phần lớn vào bảo vệ môi trường.

Chỉ số môi trường đạt được:

- Giảm phát thải CO₂: 120–200 tấn/năm cho mỗi MW điện thu hồi.

- Giảm nhiệt lượng thất thoát ra môi trường: 15–20%.

- Giảm tiêu thụ nước: 10–15% nhờ tái sử dụng nước ngưng.

- Giảm nồng độ khí SO₂, NOx, CO: 30–40% nhờ hạ nhiệt độ khí xả và tăng thời gian lưu khí.

Hệ thống còn cho phép thu hồi nước ngưng từ đường ống hơi (condensate return), giúp giảm nhu cầu nước cấp lò, tiết kiệm 20–25 m³/ngày.

Công nghệ này đáp ứng đầy đủ tiêu chuẩn ISO 14001:2015 và ISO 50001:2018, được công nhận trong các dự án Clean Development Mechanism (CDM) của Liên Hợp Quốc.

Nhờ hồi nhiệt lò nung và tái sử dụng nguồn khí nóng, nhà máy giảm nhiệt độ khí xả cuối từ 300°C xuống còn 140–160°C, giảm áp lực cho hệ thống quạt hút và bộ lọc bụi.

4.4 Lợi ích vận hành và an toàn

Lò hơi tận dụng nhiệt thải được thiết kế để vận hành tự động, an toàn và liên tục 24/7.

Các hệ thống hiện đại sử dụng cảm biến áp suất, lưu lượng, nhiệt độ và mức nước có sai số thấp (<0,1%), kết nối PLC điều khiển van cấp – xả theo chu kỳ tối ưu.

- Khi nguồn khí thải công nghiệp giảm tải, bộ điều khiển tự động đóng bớt vùng trao đổi nhiệt, tránh giảm áp suất hơi đột ngột.

- Khi nguồn khí tăng đột ngột, hệ thống bypass tự động xả hơi dư qua bình giãn nở, tránh quá áp.

- Van an toàn kép hiệu chỉnh tại 1,05–1,1 Pmax đảm bảo an toàn tuyệt đối.

- Toàn bộ ống chịu nhiệt và bao hơi được trang bị cảm biến rung – nhiệt độ – áp suất kết nối cảnh báo sớm trên SCADA.

Nhờ thiết kế thông minh, hệ thống có thể vận hành ổn định với dao động tải ±20% mà không ảnh hưởng tới tuổi thọ ống sinh hơi.

Tuổi thọ trung bình đạt 15–20 năm, thời gian bảo trì lớn 24 tháng/lần.

4.5 Ứng dụng trong các ngành công nghiệp

Công nghệ lò hơi tận dụng nhiệt thải được ứng dụng rộng rãi ở nhiều lĩnh vực sản xuất có nguồn nhiệt dư lớn:

- Ngành xi măng:

- Thu hồi nhiệt dư lò quay và tháp trao đổi khí.

- Công suất sinh hơi: 20–40 tấn/h, tương đương 5–10 MW điện.

- Tiết kiệm 50–70 tỷ đồng/năm, giảm 180.000 tấn CO₂.

- Ngành luyện kim – gang thép:

- Thu hồi khí lò cốc, khí lò hoàn nguyên, khí lò cao (500–1.200°C).

- Sinh hơi 25–60 tấn/h, áp suất 30–40 bar.

- Dùng cho turbine phát điện hoặc gia nhiệt lò ủ.

- Ngành hóa chất – phân bón:

- Thu hồi nhiệt dư từ quá trình phản ứng exothermic (H₂SO₄, NH₃, HNO₃).

- Hiệu suất hồi nhiệt đạt 88–92%.

- Ngành dầu khí – lọc hóa dầu:

- Thu hồi khí xả từ turbine và lò cracking, giảm tiêu thụ khí nhiên liệu tới 25%.

- Ngành xử lý rác thải – điện rác:

- Sử dụng khí nóng từ lò đốt rác (850–1.000°C) để tạo hơi, phát điện 3–10 MW.

- Giúp nhà máy rác đạt mức tự cấp điện 100%.

- Ngành chế biến thực phẩm – sấy công nghiệp:

- Dùng hơi thu hồi để sấy nông sản, giảm chi phí điện/gas tới 40%.

Nhờ khả năng thích ứng linh hoạt, hệ thống lò hơi tận dụng nhiệt thải có thể tùy chỉnh theo đặc tính nguồn khí, quy mô dây chuyền và yêu cầu hơi bão hòa hoặc hơi quá nhiệt.

4.6 Lợi ích chiến lược cho doanh nghiệp

Ngoài lợi ích kỹ thuật và kinh tế, việc đầu tư lò hơi tận dụng nhiệt thải còn mang lại giá trị chiến lược:

- Đạt chứng nhận “Doanh nghiệp xanh”, nâng cao uy tín thương hiệu.

- Tăng khả năng xuất khẩu nhờ đáp ứng tiêu chuẩn môi trường quốc tế (EU, Nhật, Mỹ).

- Gia tăng chỉ số ESG (Environmental, Social, Governance) – yếu tố then chốt trong huy động vốn đầu tư xanh.

- Cải thiện OEE (Overall Equipment Effectiveness) dây chuyền lên ≥ 85%.

- Tối ưu chuỗi cung ứng năng lượng nội bộ, giảm phụ thuộc vào điện lưới.

Theo khảo sát của Bộ Công Thương, các doanh nghiệp lắp đặt hệ thống tận dụng nhiệt dư tăng lợi nhuận ròng bình quân 10–15%/năm, đồng thời giảm 20% chi phí bảo trì nhờ cấu trúc module dễ thay thế.

5.1 Giải pháp tổng thể – từ khảo sát đến bàn giao

ETEK cung cấp lò hơi tận dụng nhiệt thải theo mô hình EPC trọn gói (Engineering – Procurement – Construction):

- Khảo sát & phân tích nguồn nhiệt: đo lưu lượng, nhiệt độ, thành phần khí thải công nghiệp.

- Thiết kế 3D & mô phỏng CFD: tối ưu dòng khí, tính toán hồi nhiệt lò nung.

- Chế tạo thiết bị theo tiêu chuẩn ASME / EN / TCVN.

- Lắp đặt – chạy thử – bàn giao – đào tạo vận hành.

Nhờ đó, doanh nghiệp tiết kiệm 15–20% chi phí triển khai so với thuê nhiều nhà thầu rời rạc.

Toàn bộ hệ thống được đồng bộ hóa, từ bao hơi, ống sinh hơi, bộ hâm nước, bộ sấy không khí đến SCADA điều khiển trung tâm.

5.2 Công nghệ quốc tế – Vận hành ổn định và hiệu suất cao

ETEK ứng dụng công nghệ trao đổi nhiệt từ châu Âu và Nhật Bản, đảm bảo hiệu suất hồi nhiệt ≥ 85%.

Một số điểm nổi bật:

- Bộ trao đổi nhiệt dạng ống xoắn – fin tube tăng 25% diện tích truyền nhiệt.

- Vật liệu ống Cr–Mo ASTM A213/A335 chịu nhiệt 600°C.

- Bộ thổi bụi hơi tự động, duy trì hiệu suất 12 tháng liên tục.

- SCADA – IoT kết nối từ xa, giám sát năng lượng theo thời gian thực.

- Bộ thu hồi nước ngưng và deaerator tự động, giảm 20% tiêu thụ nước.

So với nhiều đơn vị nội địa chỉ đạt mức bán cơ giới, lò hơi tận dụng nhiệt thải của ETEK đạt tiêu chuẩn quốc tế ISO 50001, CE, và RoHS, đảm bảo vận hành liên tục 24/7, tuổi thọ > 20 năm.

5.3 Dịch vụ hậu mãi & hỗ trợ kỹ thuật toàn diện

ETEK xây dựng trung tâm hỗ trợ kỹ thuật 24/7 trên toàn quốc.

- Đội ngũ kỹ sư có mặt trong 6–12 giờ khi có sự cố.

- Kho phụ tùng dự phòng luôn sẵn sàng, thay thế trong 24–48 giờ.

- Hệ thống IoT cho phép giám sát từ xa, cập nhật phần mềm, chẩn đoán và tối ưu vận hành theo dữ liệu thực.

ETEK bảo hành năng suất và hiệu suất thu hồi nhiệt, không chỉ thiết bị.

Điều này có nghĩa là doanh nghiệp được cam kết sản lượng hơi và tiết kiệm năng lượng cụ thể trong suốt quá trình vận hành.

5.4 Tùy chỉnh linh hoạt theo quy mô và nguồn khí

Mỗi nhà máy có đặc điểm nguồn nhiệt riêng, vì vậy ETEK cung cấp gói giải pháp tùy chỉnh:

- WHRB mini (1–5 tấn/h): cho nhà máy thực phẩm, sấy công nghiệp.

- WHRB trung bình (10–30 tấn/h): cho xi măng, hóa chất, phân bón.

- WHRB công nghiệp (30–75 tấn/h): cho luyện kim, turbine khí, lò đốt rác.

Các tùy chọn thêm:

- Bộ quá nhiệt, economizer, sấy không khí.

- Chế độ hơi bão hòa / hơi quá nhiệt.

- Mức tự động hóa: bán tự động – full PLC–SCADA.

Tất cả được tối ưu theo mức tiêu hao năng lượng đặc thù (SEC) và yêu cầu kỹ thuật của khách hàng.

5.5 Giá trị khác biệt – ETEK vs. đối thủ

| Tiêu chí | Nhà cung cấp khác | ETEK |

| Phạm vi cung cấp | Thiết bị rời, thiếu đồng bộ | EPC trọn gói – Từ khảo sát đến bàn giao |

| Hiệu suất hồi nhiệt | 70–75% | ≥ 85% |

| Tự động hóa | Thủ công hoặc bán tự động | Full PLC – SCADA – IoT |

| Dịch vụ kỹ thuật | Bảo hành thiết bị | Bảo hành năng suất & hiệu quả |

| Thời gian hỗ trợ sự cố | 48–72 giờ | 6–12 giờ |

| Tùy chỉnh nguồn khí | Hạn chế | Thiết kế CFD theo từng loại khí thải |

| Tuổi thọ hệ thống | 10–12 năm | 15–20 năm |

Khác biệt lớn nhất: ETEK cung cấp hệ sinh thái năng lượng tuần hoàn, giúp doanh nghiệp không chỉ vận hành hiệu quả mà còn đạt chuẩn phát triển bền vững.

5.6 Phát triển bền vững – Hiệu quả dài hạn

Khi đầu tư lò hơi tận dụng nhiệt thải của ETEK, doanh nghiệp không chỉ đạt lợi ích ngắn hạn mà còn xây dựng nền tảng dài hạn cho chiến lược “Net Zero 2050”:

- Giảm 15% chi phí năng lượng toàn nhà máy.

- Giảm 150–200 tấn CO₂/MW điện/năm.

- Giảm 20% chi phí nước và hóa chất xử lý.

- Tăng 10–15% doanh thu nhờ chứng nhận năng lượng xanh.

ETEK đồng hành cùng khách hàng trong quá trình vận hành, cung cấp dịch vụ giám sát định kỳ, đánh giá hiệu suất năng lượng, tối ưu vận hành theo mô hình dữ liệu thực (Data-driven Optimization).

KẾT LUẬN

Trong bối cảnh công nghiệp Việt Nam chuyển đổi sang mô hình sản xuất xanh – tiết kiệm năng lượng, lò hơi tận dụng nhiệt thải trở thành giải pháp cốt lõi giúp doanh nghiệp vừa tận dụng nhiệt dư, vừa giảm phát thải từ khí thải công nghiệp mà vẫn duy trì hiệu suất và lợi nhuận cao.

Chọn ETEK là chọn đối tác chiến lược cung cấp giải pháp công nghệ toàn diện: từ hồi nhiệt lò nung, thiết kế trao đổi nhiệt, chế tạo thiết bị, đến tự động hóa vận hành và dịch vụ hậu mãi thông minh.

Đây là bước đi vững chắc để doanh nghiệp tiến tới nền sản xuất carbon thấp, bền vững và hiệu quả lâu dài.