DÂY CHUYỀN MẠ ĐỒNG

Dây chuyền mạ đồng là hệ thống công nghệ điện hóa tiên tiến, kết hợp mạ đồng điện phân, mạ đồng không xyanua và quy trình xử lý bề mặt kim loại màu nhằm tạo lớp phủ dẫn điện, chống ăn mòn và tăng tính thẩm mỹ cho sản phẩm cơ khí, linh kiện điện tử và bảng mạch in (PCB).

Trong sản xuất công nghiệp hiện đại, dây chuyền mạ đồng đóng vai trò nền tảng trong quá trình hoàn thiện sản phẩm kim loại, nhựa kỹ thuật và vật liệu composite.

Lớp mạ đồng có chức năng kép: vừa đảm bảo tính dẫn điện cao, vừa tạo bề mặt nền ổn định cho các lớp mạ tiếp theo như niken, crom hoặc thiếc.

Với hệ thống mạ đồng điện phân điều khiển tự động PLC – SCADA, các thông số dòng điện, nhiệt độ, pH, nồng độ ion Cu²⁺ được giám sát liên tục, sai số < ±0,5%.

Nhờ đó, độ dày lớp mạ đồng duy trì trong khoảng 5–50 µm, bám dính hoàn hảo (theo ASTM B571) và độ nhám Ra ≤ 0,2 µm.

Các dây chuyền mạ đồng thế hệ mới còn ứng dụng công nghệ mạ đồng không xyanua thân thiện môi trường, loại bỏ hoàn toàn NaCN, giảm độc hại và đáp ứng tiêu chuẩn RoHS – REACH.

Đồng thời, việc tích hợp xử lý bề mặt kim loại màu bằng plasma hoặc siêu âm trước mạ giúp tăng khả năng bám dính lên đến 98% so với quy trình cơ học thông thường.

Sự xuất hiện của dây chuyền mạ công nghiệp hiện đại đã thay đổi hoàn toàn quy trình xử lý bề mặt trong các ngành điện tử, cơ khí chính xác, và thiết bị năng lượng, giúp doanh nghiệp nâng cao năng suất, chất lượng và khả năng cạnh tranh quốc tế.

2.1 Hệ thống xử lý bề mặt kim loại màu

Trước khi tiến hành mạ, vật liệu nền phải được xử lý bề mặt triệt để để loại bỏ dầu mỡ, oxit và tạp chất.

Quy trình xử lý bề mặt kim loại màu gồm 5 giai đoạn chính:

Tẩy dầu kiềm – Rửa nước – Hoạt hóa axit – Tẩy điện – Rửa trung hòa.

Tẩy dầu kiềm được thực hiện bằng dung dịch NaOH 5–10% ở 60–70°C, thời gian 3–5 phút.

Sau đó, sản phẩm được rửa nước DI (deionized water) và ngâm hoạt hóa bằng H₂SO₄ 10–15%, giúp loại bỏ màng oxit CuO, Al₂O₃ hoặc ZnO.

Đối với chi tiết nhôm hoặc hợp kim kẽm, có thể dùng dung dịch tẩy nhẹ chứa axit nitric và chất ức chế ăn mòn.

Tẩy điện (Electro-cleaning) được thực hiện bằng dòng điện 5–15 A/dm² trong 30–60 giây để tăng khả năng bám dính lớp mạ.

Sau xử lý, bề mặt có độ sạch đạt cấp Sa 2.5 (ISO 8501-1), sẵn sàng cho quá trình mạ đồng điện phân.

2.2 Hệ thống mạ đồng điện phân

Mạ đồng điện phân là bước trung tâm của dây chuyền mạ đồng, nơi lớp đồng được lắng đọng lên vật liệu nền nhờ quá trình điện hóa.

Hệ thống bao gồm bể mạ, cực dương (đồng tinh khiết ≥ 99,9%), cực âm (chi tiết cần mạ), nguồn điện chỉnh lưu DC, hệ thống khuấy, lọc tuần hoàn và gia nhiệt.

Bể mạ thường chế tạo bằng PVC hoặc PP chịu nhiệt, dung tích 500–5.000 lít, lót sợi thủy tinh FRP.

Dung dịch mạ tiêu chuẩn chứa CuSO₄·5H₂O (180–200 g/L), H₂SO₄ (40–60 g/L), Cl⁻ (50–100 mg/L) và phụ gia hữu cơ (brightener, leveler).

Nhiệt độ vận hành 20–30°C, mật độ dòng điện 2–6 A/dm², khuấy bằng khí nén hoặc cánh khuấy cơ để phân bố ion đồng đều.

Nguồn điện DC có độ gợn sóng (ripple) ≤ 3%, đảm bảo lớp mạ mịn và bám chắc.

Độ dày lớp mạ tính theo định luật Faraday:

m = (ItM)/(nFρA)

với sai số kiểm soát ±0,5 µm.

Nhờ tự động điều chỉnh dòng và thời gian mạ, sản phẩm đạt độ đồng đều lớp phủ ≥ 95% trên toàn bề mặt.

2.3 Hệ thống mạ đồng không xyanua

Công nghệ mạ đồng không xyanua là xu hướng tất yếu trong ngành điện tử và cơ khí xanh.

Dung dịch mạ sử dụng muối đồng phức hữu cơ (EDTA-Cu²⁺, tartrate hoặc pyrophosphate), hoàn toàn không chứa NaCN, giúp giảm độc tính, dễ xử lý nước thải và an toàn cho công nhân.

Dung dịch điển hình gồm CuSO₄·5H₂O (50–80 g/L), KNaC₄H₄O₆·4H₂O (150–200 g/L), Na₂CO₃ (15–25 g/L), pH = 8,5–9,5.

Nhiệt độ vận hành 55–65°C, mật độ dòng điện 0,5–2 A/dm².

Bề mặt lớp mạ sáng, hạt mịn, độ bám dính đạt cấp 1 theo ASTM B571, độ dẫn điện đạt 95–97% so với đồng nguyên chất.

So với mạ xyanua truyền thống, công nghệ này giảm 90% lượng chất thải độc hại và tiết kiệm 15–20% chi phí xử lý môi trường.

Hệ thống tự động điều chỉnh pH, nồng độ và điện áp thông qua bộ điều khiển PID, đảm bảo ổn định trong suốt chu trình.

2.4 Hệ thống lọc, khuấy và điều hòa dung dịch

Trong dây chuyền mạ đồng, chất lượng dung dịch quyết định trực tiếp đến độ mịn, màu sắc và độ bám của lớp mạ.

Do đó, hệ thống lọc và điều hòa được thiết kế đồng bộ:

Bơm tuần hoàn bằng vật liệu PP hoặc PVDF, lưu lượng 5–20 m³/h.

Bộ lọc cartridge kích thước lỗ 1–5 µm loại bỏ cặn và oxit đồng.

Hệ thống gia nhiệt – làm mát dùng thanh nhiệt titan và ống trao đổi nhiệt, độ ổn định nhiệt độ ±1°C.

Cảm biến ORP, pH, Cu²⁺ đo liên tục, sai số <0,2%.

Dung dịch được khuấy bằng khí nén sạch (Air Sparging) hoặc cơ cấu paddle agitator tốc độ 60–100 vòng/phút.

Điều này giúp phân bố ion đồng đồng đều, tránh hiện tượng “cháy mạ” ở mép chi tiết.

Chu trình lọc định kỳ 1–2 giờ/lần, kết hợp hút bùn đồng dưới đáy bể để duy trì độ tinh khiết dung dịch ≥ 99%.

2.5 Hệ thống rửa và trung hòa

Sau mỗi công đoạn mạ đồng điện phân hoặc mạ đồng không xyanua, sản phẩm được rửa nhiều cấp để loại bỏ ion dư.

Hệ thống rửa nước tuần hoàn gồm 3–5 bể liên hoàn: rửa tráng – rửa trung gian – rửa tinh.

Nước được khử khoáng bằng hệ thống RO (Reverse Osmosis), độ dẫn điện ≤ 10 µS/cm.

Bể rửa có thể tích 200–1.000 lít, vật liệu PVC hoặc PP, bố trí sục khí nhẹ để tăng hiệu quả tẩy ion.

pH nước rửa được giữ trong khoảng 6,5–7,5 nhằm trung hòa axit còn sót lại.

Nước sau rửa được đưa về hệ thống tái sử dụng, tiết kiệm 50–60% lượng nước tiêu thụ so với phương pháp truyền thống.

2.6 Hệ thống sấy và thụ động hóa bề mặt

Sau quá trình rửa, chi tiết được sấy khô bằng không khí nóng 60–80°C hoặc sấy chân không tùy vật liệu nền.

Đối với sản phẩm điện tử, sấy chân không giúp loại bỏ hoàn toàn ẩm, tránh oxy hóa bề mặt trong quá trình lưu kho.

Công đoạn thụ động hóa (passivation) được thực hiện bằng dung dịch benzotriazole (BTA) 1–3 g/L hoặc hợp chất hữu cơ bảo vệ, tạo màng bảo vệ siêu mỏng ≤ 100 nm.

Lớp thụ động này ngăn oxy hóa, duy trì độ bóng và màu đỏ đặc trưng của đồng trong thời gian lưu kho ≥ 6 tháng.

Sau xử lý, sản phẩm đạt tiêu chuẩn ăn mòn muối phun ≥ 96 giờ (ASTM B117).

2.7 Hệ thống xử lý nước thải mạ đồng

Nước thải từ dây chuyền mạ đồng chứa ion Cu²⁺, H₂SO₄, các chất hữu cơ và phức EDTA cần được xử lý nghiêm ngặt.

Công nghệ xử lý 3 giai đoạn: trung hòa – keo tụ – hấp phụ.

Bể trung hòa (100–500 L) dùng NaOH 10% để điều chỉnh pH 8,5–9, tạo kết tủa Cu(OH)₂.

Sau đó, bùn được keo tụ bằng PAC (200–300 mg/L) và polymer anion PAM (2–3 mg/L).

Nước trong được dẫn qua cột than hoạt tính và trao đổi ion để đảm bảo Cu²⁺ ≤ 0,5 mg/L trước khi xả ra môi trường, đạt QCVN 40:2011/BTNMT cột A.

Bùn thải ép bằng máy ép khung bản, độ ẩm ≤ 40%, chuyển giao đơn vị xử lý chất thải nguy hại.

Hệ thống tự động hóa toàn bộ, điều khiển pH bằng cảm biến online, lưu trữ dữ liệu vận hành trong 12 tháng.

3.1 Thông số kỹ thuật tổng thể của dây chuyền mạ đồng

| Hạng mục | Thông số kỹ thuật | Ghi chú |

| Dung dịch mạ chính | CuSO₄·5H₂O 180–200 g/L, H₂SO₄ 40–60 g/L | Mạ đồng điện phân |

| Phụ gia | Cl⁻ 50–100 mg/L, brightener 0,5–2 mL/L | Ổn định màu sáng |

| Nhiệt độ vận hành | 20–30°C | Sai số ±1°C |

| Mật độ dòng điện | 2–6 A/dm² | Theo Faraday |

| Độ dày lớp mạ | 5–50 µm | ±0,5 µm |

| Độ dẫn điện lớp mạ | ≥ 95% IACS | So với đồng tinh khiết |

| Hiệu suất dòng điện | 90–98% | Tùy cấu hình bể |

| Độ nhám bề mặt | Ra ≤ 0,2 µm | Đo theo ISO 4287 |

| Tốc độ mạ | 10–30 µm/h | Có thể tăng 50% bằng xung DC |

| Thời gian chu trình | 10–60 phút | Phụ thuộc độ dày yêu cầu |

| Nhiệt độ dung dịch mạ đồng không xyanua | 55–65°C | Môi trường kiềm nhẹ |

| pH vận hành | 8,5–9,5 | Ổn định bằng Na₂CO₃ |

| Nồng độ Cu²⁺ | 10–20 g/L | Giám sát online |

| Tiêu hao điện năng | 0,6–1,2 kWh/m² | Hiệu suất ≥ 90% |

| Độ đồng đều lớp phủ | ≥ 95% | Kiểm tra SEM-EDS |

Những thông số này được coi là tiêu chuẩn vận hành cơ bản của dây chuyền mạ đồng công nghiệp, đặc biệt trong ngành PCB và linh kiện cơ khí chính xác.

Sai số điện áp và mật độ dòng điện nhỏ hơn 3% giúp lớp đồng hình thành đồng đều, không bị cháy ở rìa, không thô hạt hoặc xốp.

Các hệ thống mạ đồng điện phân hiện đại sử dụng bộ chỉnh lưu SCR hoặc IGBT, điều khiển PWM để ổn định dạng sóng DC, đảm bảo dòng phun đều và lớp mạ tinh thể mịn.

3.2 Thông số vận hành của hệ thống mạ tự động

Hệ thống điều khiển của dây chuyền mạ đồng do ETEK chế tạo áp dụng PLC Siemens S7-1500, giao diện HMI Proface 10.1”, có khả năng lưu 100 công thức mạ.

Các cảm biến đo liên tục:

- pH: độ chính xác ±0,05

- ORP: ±5 mV

- Nhiệt độ: ±0,2°C

- Mức dung dịch: ±5 mm

Khi có biến động vượt giới hạn (ví dụ pH < 8,2 hoặc > 9,8 trong mạ đồng không xyanua), hệ thống tự động bơm dung dịch trung hòa Na₂CO₃ hoặc axit loãng để đưa về ngưỡng an toàn.

Các bể mạ được trang bị gia nhiệt titan, hệ số trao đổi nhiệt ≥ 5.000 W/m²K, làm mát bằng coil nước tuần hoàn khi quá nhiệt.

Băng tải vận chuyển linh kiện sử dụng motor servo có độ chính xác vị trí ±1 mm, tốc độ 0,5–2 m/phút.

Mỗi khung treo có tải trọng 30–100 kg, có thể tùy biến cho linh kiện nhỏ hoặc khối kim loại lớn.

Hệ thống rửa, trung hòa và sấy khô được đồng bộ hóa theo chu kỳ, giảm thời gian thao tác thủ công 40%.

3.3 Hiệu suất dòng điện và cơ chế kết tinh

Trong mạ đồng điện phân, hiệu suất dòng điện là yếu tố quyết định chất lượng lớp phủ.

Hiệu suất η được tính theo công thức:

η = (Khối lượng thực tế lớp mạ / Khối lượng lý thuyết theo Faraday) × 100%

Với điều kiện chuẩn (CuSO₄ 200 g/L, H₂SO₄ 50 g/L, 25°C, 3 A/dm²), η đạt 95–97%.

Nếu không có phụ gia hoặc khuấy không đủ, hiệu suất giảm xuống 80–85%.

Điều này dẫn đến lớp mạ thô hạt, màu sẫm và dễ bong.

Các phụ gia như polyethylene glycol (PEG), thiourea, chloride đóng vai trò điều chỉnh tốc độ kết tinh, tạo lớp mạ sáng bóng và bền cơ học.

Cấu trúc tinh thể có thể đạt kích thước 0,3–0,8 µm, độ cứng vi mô 80–110 HV, bền kéo 250–300 MPa, đạt chuẩn ASTM B734.

Trong mạ đồng không xyanua, hiệu suất dòng thấp hơn (85–90%) nhưng an toàn hơn và ổn định về màu sắc.

Các chất tạo phức tartrate hoặc EDTA giúp ổn định ion Cu²⁺, tránh kết tủa và đảm bảo tốc độ mạ đồng đều trên chi tiết phức tạp.

3.4 Tiêu chuẩn kỹ thuật lớp mạ đồng

Lớp đồng mạ hoàn thiện được kiểm tra theo các tiêu chuẩn quốc tế sau:

| Tiêu chuẩn | Nội dung | Yêu cầu |

| ASTM B571 | Kiểm tra độ bám dính | Cấp 0–1 |

| ISO 4521:2008 | Lớp mạ đồng trên kim loại nền | Dày ≥ 5 µm |

| ISO 2819 | Mạ đồng trên nhựa kỹ thuật | Không bong, không rộp |

| ASTM B734 | Độ cứng và cấu trúc tinh thể | 80–110 HV |

| ISO 9227 | Độ bền ăn mòn muối phun | ≥ 96 h |

| IPC-6012 | Mạ đồng trên bảng mạch in | Độ dày ≥ 25 µm ±10% |

| IEC 60068-2-52 | Ăn mòn môi trường muối hỗn hợp | Không đổi màu sau 48 h |

Lớp mạ đồng đạt chuẩn phải có bề mặt sáng, đồng màu, không lỗ kim, không vết cháy, không vùng sậm hoặc sùi.

Độ dẫn điện phải đạt ≥ 95% IACS (International Annealed Copper Standard), điện trở suất ≤ 0,018 µΩ·m.

3.5 Tiêu chuẩn môi trường và an toàn hóa chất

Các dây chuyền mạ đồng công nghiệp chịu sự kiểm soát nghiêm ngặt theo quy định môi trường Việt Nam và quốc tế.

Các chỉ tiêu đầu ra theo QCVN 40:2011/BTNMT (Cột A):

| Thông số | Giới hạn | Phương pháp đo |

| Cu²⁺ | ≤ 0,5 mg/L | AAS hoặc ICP-OES |

| pH | 6–9 | TCVN 6492:2011 |

| COD | ≤ 75 mg/L | ISO 6060 |

| SS | ≤ 50 mg/L | TCVN 6625:2000 |

| CN⁻ | Không phát hiện | AAS |

| Dầu mỡ khoáng | ≤ 10 mg/L | EPA 1664 |

Đối với mạ đồng không xyanua, lượng phức hữu cơ phải xử lý bằng keo tụ – hấp phụ than hoạt tính trước khi thải.

Hiệu suất xử lý đạt ≥ 95%, nước tái sử dụng được cho công đoạn rửa, tiết kiệm 60% chi phí nước sạch.

Toàn bộ khu vực mạ phải trang bị hệ thống hút hơi axit lưu lượng ≥ 2.000 m³/h, lọc bằng tháp rửa Venturi – đệm nhựa Pall Ring.

Nồng độ hơi H₂SO₄ trong không khí lao động không vượt 1 mg/m³ (TCVN 3733:2002).

Bể mạ, bể hóa chất đều được phủ vật liệu FRP, có gờ chống tràn cao ≥ 150 mm, sàn phủ epoxy chống hóa chất.

3.6 Tiêu chuẩn an toàn điện – cơ – hóa

Vì dây chuyền mạ đồng hoạt động với dòng điện lớn và hóa chất mạnh, việc đảm bảo an toàn là bắt buộc.

Các tiêu chuẩn áp dụng:

- IEC 60204-1: An toàn điện cho máy công nghiệp.

- IEC 60529: Cấp bảo vệ IP cho thiết bị điện (bơm, motor IP55).

- ISO 45001:2018: Hệ thống an toàn sức khỏe nghề nghiệp.

- ATEX 2014/34/EU: Phòng chống cháy nổ trong môi trường có khí hóa chất.

- EN 12100:2010: Nguyên tắc thiết kế an toàn máy móc.

Nguồn điện chỉnh lưu DC 0–24 V, 0–10.000 A được đặt trong tủ cách điện, có cảm biến nhiệt và bảo vệ quá tải.

Toàn bộ dây dẫn bọc PVC chịu axit, hệ thống nối đất ≤ 10⁶ Ω để chống phóng điện khi vận hành.

Công nhân phải sử dụng đầy đủ PPE: găng cao su neoprene, kính bảo hộ, mặt nạ than hoạt tính và quần áo PVC.

Khu vực mạ phải có hệ thống tắm khẩn cấp và vòi rửa mắt (Emergency Shower, Eye Wash) đạt tiêu chuẩn ANSI Z358.1-2014.

3.7 Tiêu chuẩn chất lượng quản lý sản xuất

Mọi dây chuyền mạ đồng do ETEK thiết kế đều được sản xuất và vận hành theo các chuẩn hệ thống sau:

- ISO 9001:2015: Quản lý chất lượng tổng thể.

- ISO 14001:2015: Quản lý môi trường.

- ISO 50001:2018: Quản lý năng lượng.

- ISO 16949:2016: Quản lý sản xuất công nghiệp ô tô (áp dụng cho linh kiện kim loại).

- RoHS & REACH: Hạn chế hóa chất độc hại, đáp ứng tiêu chuẩn EU.

Mỗi dây chuyền đều có hồ sơ kỹ thuật gồm bản vẽ P&ID, sơ đồ điện, layout 3D, hướng dẫn vận hành – bảo trì, sổ ghi chỉ tiêu kiểm soát (Cu²⁺, pH, nhiệt độ, ORP).

Hệ thống giám sát SCADA lưu dữ liệu 12 tháng, xuất báo cáo định kỳ dưới dạng Excel hoặc SQL, giúp truy vết toàn bộ quá trình mạ.

3.8 Tiêu chuẩn năng lượng và vận hành tiết kiệm

Dây chuyền mạ đồng hiện đại có thể tiết kiệm 15–25% điện năng so với hệ thống cũ nhờ:

- Bộ nguồn chỉnh lưu IGBT hiệu suất 92–95%.

- Gia nhiệt tuần hoàn sử dụng trao đổi nhiệt hở – kín.

- Bơm tuần hoàn inverter điều khiển tốc độ theo tải.

- Hệ thống chiếu sáng LED IP65, công suất < 10 W/m².

Hiệu suất sử dụng điện (Energy Efficiency Ratio) đạt 0,8–1,2 kWh/m² bề mặt mạ.

ETEK cung cấp giải pháp giám sát năng lượng online, phân tích tự động bằng AI để cảnh báo tiêu thụ bất thường.

3.9 Đánh giá hiệu suất tổng thể (OEE)

Chỉ số OEE của hệ thống mạ đồng điện phân đạt:

- Availability: 93–95%

- Performance: 94–97%

- Quality: 98–99%

- OEE tổng: ≥ 90%

Các yếu tố giúp OEE cao:

– Tự động kiểm soát hóa chất và dòng điện.

– Rửa nhiều cấp, loại bỏ nhiễm chéo ion.

– Lưu đồ sản xuất khép kín, giảm thao tác thủ công.

– Dự đoán bảo trì (Predictive Maintenance) dựa trên cảm biến rung, nhiệt và dòng điện.

Nhờ đó, dây chuyền mạ đồng có thể vận hành liên tục 24/7, tỷ lệ sản phẩm lỗi < 1%, thời gian bảo trì giảm 30% so với hệ thống cũ.

4.1 Lợi ích kỹ thuật vượt trội

Dây chuyền mạ đồng hiện đại mang lại hiệu suất kỹ thuật vượt xa so với các hệ thống mạ thủ công hoặc bán tự động.

Nhờ ứng dụng mạ đồng điện phân điều khiển xung DC hoặc DC đảo chiều (Pulse Reverse), lớp mạ có mật độ tinh thể đồng đều, độ dày ổn định ±0,5 µm trên toàn bề mặt.

Độ nhám đạt Ra ≤ 0,15 µm, độ bóng ≥ 85 GU, khả năng bám dính đạt cấp 0 theo ASTM B571.

Hệ thống điều khiển PLC – SCADA tự động điều chỉnh dòng điện, pH, nhiệt độ và nồng độ Cu²⁺.

Chu kỳ phản hồi điều khiển 50 ms, đảm bảo ổn định quá trình điện phân ngay cả khi thay đổi tải.

Điều này giúp loại bỏ các hiện tượng phổ biến như “cháy mép”, “mạ đậm tại góc”, hoặc “khuyết mạ vùng lõm”.

Tỷ lệ đồng lắng đọng thực tế so với lý thuyết đạt 97–99%.

Với mạ đồng không xyanua, hiệu suất tuy thấp hơn 5–10% nhưng độ bóng và tính thân thiện môi trường vượt trội, thích hợp cho sản xuất quy mô lớn trong điện tử và thiết bị y tế.

4.2 Lợi ích về năng suất và tự động hóa

So với dây chuyền bán thủ công, hệ thống mạ đồng điện phân tự động hóa có thể tăng năng suất 1,8–2,2 lần.

Băng tải servo và giàn treo robot hóa giúp rút ngắn thời gian chuyển bể 30%, đồng thời loại bỏ sai số thao tác con người.

Một dây chuyền mạ đồng 16 bể có thể xử lý 2.000–2.500 sản phẩm/giờ hoặc 12.000–15.000 linh kiện PCB/ngày.

Thời gian mạ cho lớp 25 µm chỉ còn 25–30 phút (so với 45–60 phút ở dây chuyền thủ công).

Nhờ đó, doanh nghiệp tăng năng suất trên mỗi mét vuông nhà xưởng đến 45%.

Hệ thống có thể lưu và gọi 100 công thức mạ khác nhau, tự động điều chỉnh điện áp và dòng theo loại sản phẩm, giúp giảm thời gian cài đặt 90%.

Tính năng “one-touch operation” cho phép khởi động toàn bộ dây chuyền bằng một nút, vận hành ổn định ngay cả trong ca đêm, sai số lặp lại giữa các mẻ mạ < 2%.

4.3 Lợi ích kinh tế – hoàn vốn nhanh

Chi phí đầu tư ban đầu cho dây chuyền mạ đồng tự động cao hơn 20–25% so với bán thủ công, nhưng hoàn vốn chỉ sau 1,5–2 năm nhờ tiết kiệm vận hành.

Theo thống kê tại các nhà máy mạ cơ khí và PCB do ETEK triển khai:

- Giảm 25–30% tiêu hao hóa chất, nhờ tái tuần hoàn dung dịch và kiểm soát nồng độ Cu²⁺ tự động.

- Giảm 40% chi phí nhân công, chỉ cần 2 người/ca thay vì 6–8 người.

- Giảm 15–20% chi phí điện, do sử dụng biến tần, nguồn IGBT hiệu suất cao và gia nhiệt trao đổi nhiệt.

- Giảm 50–60% chi phí xử lý nước thải, nhờ công nghệ mạ đồng không xyanua và hệ thống lọc tuần hoàn.

Tổng chi phí vận hành ước tính 0,3–0,5 USD/m² bề mặt mạ, thấp hơn 30% so với mức trung bình ngành.

Lợi nhuận ròng tăng 10–15%/năm sau khi dây chuyền vận hành ổn định.

4.4 Lợi ích về chất lượng và tuổi thọ sản phẩm

Một trong những ưu điểm nổi bật của hệ thống mạ đồng là chất lượng lớp phủ đạt chuẩn quốc tế.

Độ dày đồng đều, không rỗ xốp, không bọt khí, độ bám dính tuyệt đối giữa lớp đồng và vật liệu nền.

Các chỉ tiêu kiểm nghiệm điển hình:

| Thuộc tính | Giá trị | Tiêu chuẩn |

| Độ cứng lớp mạ | 85–110 HV | ASTM B734 |

| Độ dẫn điện | ≥ 95% IACS | ASTM B193 |

| Điện trở suất | ≤ 0,018 µΩ·m | ISO 2740 |

| Độ bền kéo | 250–300 MPa | ASTM E8 |

| Ăn mòn muối phun | ≥ 96 h | ASTM B117 |

| Ăn mòn môi trường hỗn hợp | ≥ 240 h | IEC 60068-2-52 |

Lớp mạ đạt chất lượng như trên giúp sản phẩm cơ khí và điện tử vận hành ổn định trong điều kiện khắc nghiệt: nhiệt độ 0–80°C, độ ẩm 95%, môi trường muối, dầu, khí acid nhẹ.

Tuổi thọ tăng 1,5–2 lần so với bề mặt không mạ hoặc mạ thiếc.

4.5 Lợi ích môi trường và an toàn

Dây chuyền mạ đồng thế hệ mới áp dụng công nghệ mạ đồng không xyanua, giúp loại bỏ hoàn toàn NaCN, giảm độc tính và chi phí xử lý nước thải.

Hệ thống xử lý xử lý bề mặt kim loại màu trước mạ cũng dùng hóa chất trung tính, không chứa Cr⁶⁺ hoặc phosphat độc hại.

Các chỉ tiêu khí thải đạt:

| Thông số | Sau xử lý | Giới hạn QCVN 19:2009/BTNMT |

| Hơi acid (H₂SO₄) | ≤ 1 mg/m³ | 5 mg/m³ |

| Hơi hữu cơ VOC | ≤ 30 mg/m³ | 50 mg/m³ |

| Bụi kim loại | ≤ 15 mg/m³ | 30 mg/m³ |

Nước thải sau xử lý có Cu²⁺ ≤ 0,5 mg/L, pH 6,5–8, đạt cột A.

Bùn thải ép khô, chuyển giao đơn vị có giấy phép xử lý.

Nhờ vậy, hệ thống đáp ứng tiêu chuẩn môi trường trong nước và tiêu chuẩn quốc tế như ISO 14001, RoHS, REACH, hướng tới sản xuất xanh và bền vững.

4.6 Ứng dụng trong ngành điện tử – PCB

Trong lĩnh vực sản xuất bảng mạch in, dây chuyền mạ đồng điện phân là công đoạn bắt buộc để hình thành lớp dẫn điện giữa các lớp mạch (PTH – Plated Through Hole).

Lớp đồng mạ có độ dày 20–35 µm, độ đồng đều ±10%, điện trở suất thấp, đảm bảo tín hiệu truyền ổn định.

Quy trình tự động hóa cao, có thể xử lý đồng thời 300–500 tấm mạch/giờ.

Mạ đồng không xyanua được sử dụng cho lớp mạ nền (Electroless Copper Plating) trên vật liệu FR-4, CEM-3 hoặc nhựa PI, giúp tạo lớp đồng dẫn điện mỏng ban đầu 1–2 µm, trước khi chuyển sang điện phân dày lên.

Sản phẩm đạt tiêu chuẩn IPC-6012, IPC-6018 (mạch cao tần).

Hệ thống của ETEK cho phép kiểm soát độ dày bằng đo điện trở trực tuyến, độ sai lệch giữa các lô mạ < 3%.

Bề mặt mạch đồng bóng, không sần, tương thích tốt với quá trình mạ niken – vàng sau đó.

4.7 Ứng dụng trong ngành cơ khí chính xác

Trong cơ khí, dây chuyền mạ đồng được dùng để phủ lớp nền chống ăn mòn, tăng khả năng hàn, hoặc làm lớp trung gian trước mạ niken, crom.

Các chi tiết như trục vít, khuôn ép nhựa, ống dẫn thủy lực, vòng bi được mạ đồng dày 10–40 µm để cải thiện độ dẫn nhiệt và độ bám.

Lớp mạ giúp giảm ma sát, tăng tuổi thọ khuôn đến 1,5 lần và khả năng chịu mài mòn gấp đôi so với thép không mạ.

Đối với công nghiệp hàn, lớp mạ đồng dày 5–10 µm trên dây hàn giúp truyền nhiệt nhanh, chống oxy hóa và ổn định hồ quang.

Lớp mạ có điện trở bề mặt ≤ 0,02 Ω, dẫn điện cao, đáp ứng yêu cầu AWS A5.18.

4.8 Ứng dụng trong ngành trang trí nội thất và kim loại màu

Ngoài công nghiệp điện tử, dây chuyền mạ đồng còn được dùng trong trang trí kim loại – nội thất cao cấp.

Các chi tiết như tay nắm, khung đèn, chi tiết đồng giả cổ, hoặc logo thương hiệu đều được mạ đồng điện phân để đạt màu đỏ ánh kim hoặc xử lý giả cổ bằng oxit đồng đen (CuO).

Xử lý bề mặt kim loại màu trước mạ giúp tạo hiệu ứng ánh sáng phản xạ cao, lớp mạ bền màu, không bị oxy hóa trong 12 tháng.

Khi phủ thêm lớp sơn tĩnh điện hoặc niken bóng, độ bền trang trí đạt trên 5 năm ngoài trời.

4.9 Ứng dụng đặc biệt – dẫn nhiệt và dẫn điện cao

Lớp mạ đồng có độ dẫn điện 5,8×10⁷ S/m, độ dẫn nhiệt 400 W/m·K, thích hợp dùng trong tản nhiệt, busbar, thiết bị năng lượng tái tạo (pin mặt trời, trạm sạc).

Trong công nghiệp khuôn mẫu, mạ đồng được áp dụng cho vùng cần dẫn nhiệt cục bộ, giúp làm nguội nhanh gấp 3 lần.

Với công nghệ mạ đồng không xyanua dạng xung, độ dày có thể đạt 100 µm mà vẫn giữ độ mịn cao, không nứt.

Đây là giải pháp thay thế đúc đồng truyền thống trong khuôn nhỏ và linh kiện mỏng.

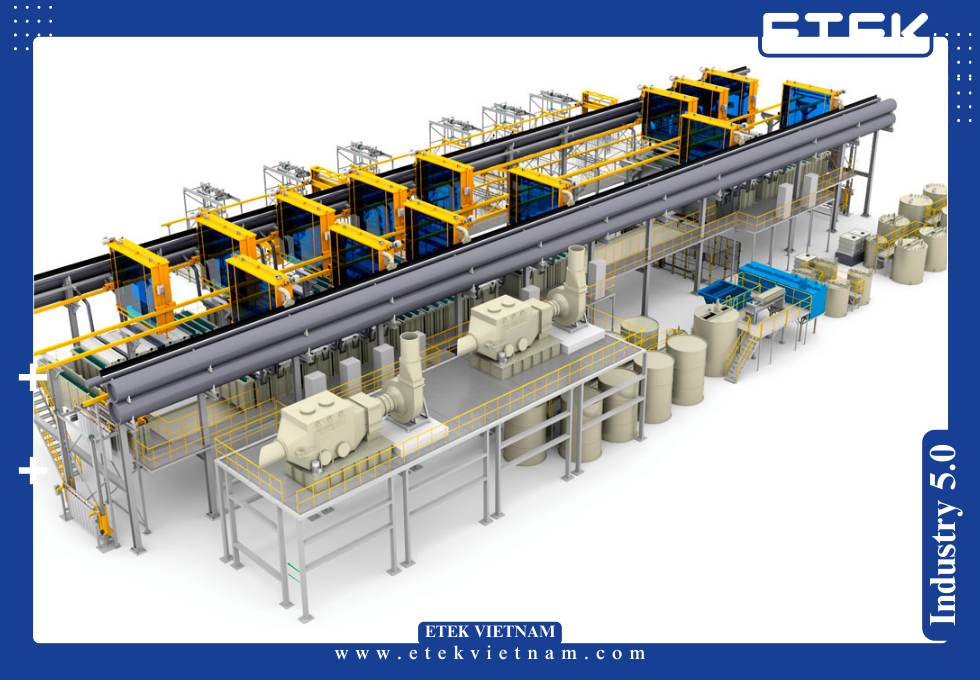

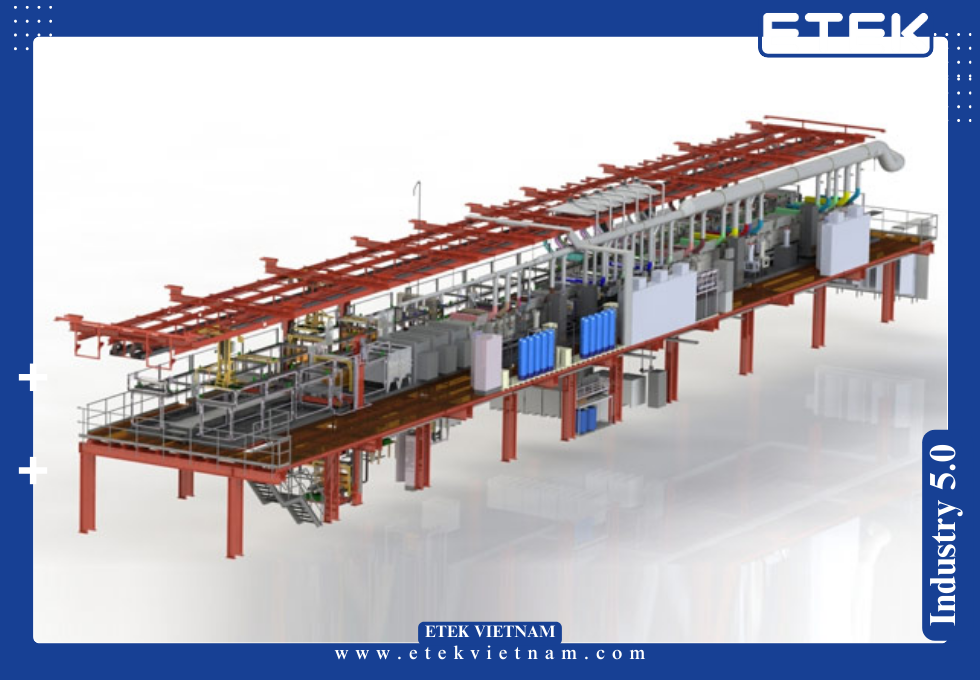

5.1 Giải pháp tổng thể – thiết kế trọn gói

ETEK cung cấp dây chuyền mạ đồng theo mô hình EPC (Engineering – Procurement – Construction), bao gồm khảo sát, thiết kế, chế tạo, lắp đặt, hiệu chỉnh, đào tạo và bàn giao hoàn thiện.

Mỗi dự án được thiết kế riêng dựa trên sản phẩm cụ thể – từ bảng mạch in, chi tiết cơ khí đến vật liệu nhựa mạ đồng.

Nhờ quy trình đồng bộ, thời gian triển khai trung bình 60–90 ngày, tiết kiệm 15–20% chi phí so với mua rời thiết bị.

Các bể mạ, bể rửa, hệ thống xử lý bề mặt kim loại màu, bộ lọc, quạt hút, và tủ điều khiển được thiết kế đồng bộ trong mô hình 3D SolidWorks, đảm bảo tính tương thích và dễ bảo trì.

Kỹ sư ETEK áp dụng mô phỏng CFD (Computational Fluid Dynamics) để tối ưu dòng ion và lưu lượng khí, giúp đạt hiệu suất mạ cao nhất.

5.2 Công nghệ tiên tiến – thiết bị chuẩn châu Âu

Toàn bộ linh kiện trong hệ thống mạ đồng điện phân của ETEK được nhập khẩu từ Đức, Nhật, hoặc Hàn Quốc:

- Nguồn DC chỉnh lưu IGBT hiệu suất ≥ 92%, độ gợn sóng ≤ 3%.

- Gia nhiệt titan hoặc Teflon, sai số nhiệt ±1°C.

- Bộ lọc cartridge 1 µm, lưu lượng 10–20 m³/h.

- Cảm biến pH/ORP hiệu chuẩn tự động, sai số < 0,05.

- Motor servo & biến tần Schneider, điều khiển vị trí chính xác ±1 mm.

Các dây chuyền mạ đồng không xyanua của ETEK ứng dụng công nghệ điều khiển PID kép, giúp ổn định pH và dòng điện đồng thời, duy trì độ sáng và độ mịn đồng đều.

Hệ thống SCADA giám sát toàn bộ quá trình mạ, cảnh báo sự cố bằng âm thanh, đèn báo và tin nhắn SMS/email.

5.3 Dịch vụ kỹ thuật – hỗ trợ toàn diện

ETEK cung cấp dịch vụ hỗ trợ 24/7 với đội kỹ sư cơ điện, hóa chất và tự động hóa.

Hệ thống giám sát IoT kết nối trực tuyến cho phép ETEK theo dõi tình trạng dây chuyền từ xa, đưa ra cảnh báo sớm khi phát hiện sai lệch nhiệt độ, dòng điện hoặc pH.

Thời gian phản hồi kỹ thuật ≤ 6 giờ, thay thế linh kiện ≤ 48 giờ.

Phần mềm hỗ trợ khách hàng cập nhật dữ liệu vận hành, thống kê hóa chất, và tính toán định mức tiêu hao tự động.

5.4 Linh hoạt theo quy mô nhà máy

ETEK cung cấp 3 cấp cấu hình dây chuyền mạ đồng:

- Mini line: 6–8 bể, công suất 200–400 sản phẩm/giờ, phù hợp xưởng cơ khí nhỏ.

- Standard line: 12–16 bể, công suất 800–1.200 sản phẩm/giờ, có rửa, trung hòa, sấy tự động.

- High-end line: 20–24 bể, robot chuyển bể, PLC – SCADA full system, công suất 2.000–3.000 sản phẩm/giờ.

Khách hàng có thể lựa chọn mạ đồng điện phân hoặc mạ đồng không xyanua, tùy mục đích và quy định môi trường.

Tất cả hệ thống đều có tùy chọn tái sử dụng nước, trao đổi nhiệt, và xử lý khí thải tích hợp.

5.5 Ưu thế cạnh tranh vượt trội

So với các nhà cung cấp trong nước, ETEK khác biệt ở 4 điểm cốt lõi:

- Đồng bộ kỹ thuật – hóa chất – tự động hóa.

- Tối ưu năng lượng và môi trường, tiết kiệm 20% điện, 50% nước.

- Chứng nhận quốc tế CE, ISO, RoHS.

- Dịch vụ “bảo hành năng suất”, không chỉ bảo hành thiết bị mà còn cam kết chất lượng lớp mạ và sản lượng đầu ra.

Nhờ đó, dây chuyền mạ đồng của ETEK đạt OEE ≥ 90%, vận hành ổn định 24/7 và đáp ứng yêu cầu khắt khe nhất của các nhà máy FDI trong lĩnh vực điện tử, ô tô và thiết bị y tế.

5.6 Phát triển bền vững cùng ETEK

ETEK không chỉ cung cấp thiết bị mà còn hướng dẫn khách hàng xây dựng hệ thống xử lý bề mặt kim loại màu và mạ đồng tuần hoàn xanh.

Giải pháp tái sử dụng dung dịch mạ, thu hồi ion đồng bằng điện kết tủa (Electrowinning) giúp giảm phát thải kim loại nặng 90%.

ETEK hướng đến mô hình “Green Plating Line”, đáp ứng xu hướng ESG (Environmental – Social – Governance) của các tập đoàn toàn cầu.

Lựa chọn ETEK là lựa chọn đối tác công nghệ uy tín, giúp doanh nghiệp không chỉ tăng năng suất, giảm chi phí, mà còn đạt chuẩn môi trường và an toàn quốc tế.

Với ETEK, dây chuyền mạ đồng trở thành giải pháp chiến lược – thông minh – bền vững cho mọi ngành công nghiệp hiện đại.