DÂY CHUYỀN MẠ NIKEN

Dây chuyền mạ niken là giải pháp công nghệ bề mặt quan trọng trong công nghiệp hiện đại, kết hợp giữa mạ niken hóa học và mạ niken điện phân, tạo ra lớp mạ niken bóng có độ bền cơ học, khả năng chống ăn mòn và dẫn điện cao, đáp ứng yêu cầu kỹ thuật khắt khe trong các ngành điện tử, cơ khí chính xác và ô tô.

Trong ngành gia công bề mặt kim loại, dây chuyền mạ niken đóng vai trò cốt lõi trong việc tăng độ bền, chống oxy hóa và tạo tính thẩm mỹ cho sản phẩm.

Niken là kim loại có điện thế chuẩn –0,25 V, độ cứng trung bình 500–700 HV và khả năng bám dính tốt trên nền thép, đồng, kẽm, nhôm.

Nhờ đó, lớp mạ niken bóng được ứng dụng rộng rãi trong các sản phẩm đòi hỏi độ chính xác cao như trục máy, vòng bi, khuôn ép nhựa, bản mạch điện tử và linh kiện xe hơi.

Hiện nay, hai công nghệ chính trong dây chuyền mạ niken gồm mạ niken điện phân (electrolytic nickel plating) và mạ niken hóa học (electroless nickel plating).

Mỗi phương pháp có ưu điểm riêng: mạ điện phân cho lớp mạ dày và dẫn điện tốt, trong khi mạ hóa học đảm bảo phủ đều, kể cả ở bề mặt phức tạp, không cần dòng điện ngoài.

Nhờ tích hợp hệ thống tự động điều khiển PLC – SCADA, dây chuyền mạ niken hiện đại cho phép vận hành liên tục 24/7, kiểm soát nồng độ dung dịch, pH và nhiệt độ chính xác ±0,5°C, đảm bảo lớp mạ đồng đều, bóng sáng và đạt tiêu chuẩn ASTM B689 hoặc ISO 1456:2020.

Đây là công nghệ then chốt giúp doanh nghiệp nâng cao chất lượng sản phẩm, tối ưu chi phí bảo trì và tăng tuổi thọ linh kiện.

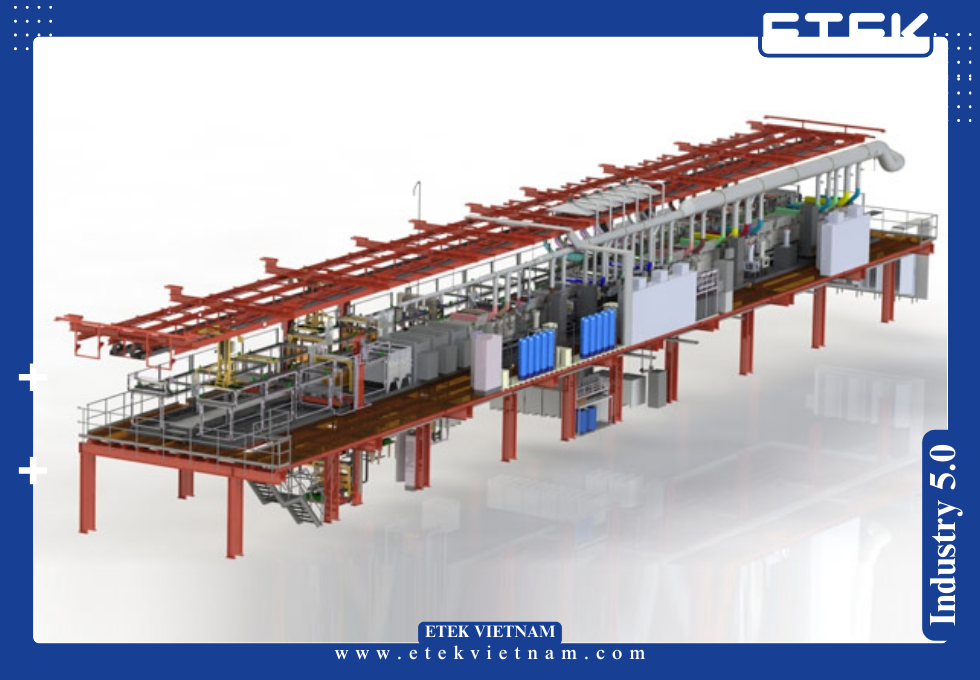

2.1 Hệ thống tiền xử lý bề mặt

Trong dây chuyền mạ niken, công đoạn xử lý bề mặt là yếu tố quyết định độ bám dính và chất lượng lớp phủ.

Quy trình bao gồm các bể: tẩy dầu kiềm, rửa nước, tẩy axit, hoạt hóa và trung hòa.

Bể tẩy dầu sử dụng dung dịch NaOH 50–80 g/L, Na₂CO₃ 30–40 g/L, nhiệt độ 60–70°C, thời gian xử lý 5–10 phút.

Tiếp theo là tẩy axit bằng H₂SO₄ 10–15% hoặc HCl 20–25%, ở nhiệt độ phòng 2–3 phút để loại bỏ oxit kim loại.

Sau đó chi tiết được rửa bằng nước khử ion (DI) hai cấp, độ dẫn điện ≤ 5 µS/cm.

Công đoạn cuối là hoạt hóa bằng dung dịch H₂SO₄ loãng 5% hoặc HCl 10% trong 30 giây nhằm tạo bề mặt kim loại tinh khiết, tăng khả năng bám của lớp mạ niken bóng.

Toàn bộ các bể đều được chế tạo từ PP hoặc PVC, có gia nhiệt điện trở hoặc hơi nước, điều khiển bằng PLC, giúp sai số nhiệt độ không vượt ±2°C.

2.2 Hệ thống mạ niken điện phân

Mạ niken điện phân là quá trình kết tủa niken lên bề mặt vật liệu dưới tác dụng của dòng điện một chiều.

Cấu tạo gồm bể mạ, nguồn điện DC, anode niken tinh khiết ≥ 99,9%, cathode là sản phẩm cần mạ, cùng hệ thống khuấy, gia nhiệt và lọc dung dịch.

Dung dịch mạ thường sử dụng:

- NiSO₄·6H₂O: 240–300 g/L

- NiCl₂·6H₂O: 40–60 g/L

- H₃BO₃: 30–40 g/L

pH duy trì 3,8–4,5, nhiệt độ 50–60°C, mật độ dòng điện 2–6 A/dm².

Thời gian mạ 10–60 phút tùy chiều dày yêu cầu (5–25 µm).

Hiệu suất dòng điện của quá trình mạ niken điện phân đạt 95–98%.

Hệ thống khuấy dung dịch bằng khí hoặc cơ học (motor 0,37–0,75 kW) giúp tránh kết tủa cục bộ.

Bộ lọc tuần hoàn có lưu lượng 10–15 lần thể tích bể/giờ, loại bỏ tạp chất và duy trì độ trong của dung dịch.

Lớp mạ thu được có độ bóng cao (mirror finish), độ cứng 500–600 HV, đạt tiêu chuẩn ASTM B689 Type II.

2.3 Hệ thống mạ niken hóa học

Mạ niken hóa học là quá trình khử ion Ni²⁺ thành kim loại niken bằng phản ứng hóa học, không cần dòng điện.

Dung dịch chứa muối niken (NiSO₄ 25–30 g/L), chất khử NaH₂PO₂ 25–35 g/L, chất ổn định, đệm pH và phụ gia tạo bóng.

Nhiệt độ làm việc 85–92°C, pH 4,5–5,0, thời gian 30–60 phút, tốc độ lắng đọng 10–25 µm/giờ.

Ưu điểm vượt trội của mạ niken hóa học là khả năng phủ đồng đều ở mọi vị trí, kể cả lỗ sâu hoặc bề mặt phức tạp, độ dày sai lệch < ±1 µm.

Lớp mạ chứa 6–10% P, cho cấu trúc vô định hình, độ cứng 550–700 HV, có thể tăng lên 950 HV sau khi ủ ở 400°C.

Khả năng chống ăn mòn cao gấp 5–10 lần mạ niken điện phân trong môi trường muối (Salt Spray > 1000 giờ).

Hệ thống gia nhiệt sử dụng thanh titan phủ Teflon, công suất 3–6 kW, kết hợp cảm biến nhiệt PT100, đảm bảo kiểm soát nhiệt độ chính xác ±0,5°C.

Dung dịch mạ được lọc tuần hoàn bằng cartridge 5 µm, lưu lượng 5–10 lần thể tích bể/giờ, giúp duy trì độ tinh khiết dung dịch lâu dài.

2.4 Hệ thống rửa, trung hòa và sấy khô

Sau công đoạn mạ, sản phẩm được rửa qua 3–4 bể nước tuần hoàn, bể trung hòa axit và bể sấy.

Nước rửa sử dụng hệ thống RO kép, độ dẫn điện ≤ 2 µS/cm, lưu lượng 2–5 m³/giờ, tái tuần hoàn 80%.

Bể trung hòa chứa Na₂CO₃ 10–20 g/L, nhiệt độ 25–30°C, giúp loại bỏ axit dư, tránh ăn mòn bề mặt.

Công đoạn sấy dùng buồng khí nóng tuần hoàn 80–120°C, lưu lượng 3.000–10.000 m³/h, thời gian sấy 5–15 phút.

Sau khi sấy, chi tiết được làm nguội bằng khí sạch cấp qua bộ lọc HEPA H13, tránh bụi bám trên lớp mạ niken bóng.

Tất cả các bể và buồng sấy đều được kết nối hệ thống hút khí trung tâm, xử lý bằng tháp hấp phụ than hoạt tính và rửa NaOH 1%, đảm bảo khí thải đầu ra đạt QCVN 19:2009/BTNMT (cột A).

2.5 Hệ thống lọc và tuần hoàn dung dịch mạ

Trong dây chuyền mạ niken, việc duy trì độ tinh khiết của dung dịch mạ là yếu tố sống còn để đảm bảo chất lượng lớp phủ.

Mỗi bể mạ đều được trang bị cụm lọc tuần hoàn liên tục, bao gồm bơm hóa chất, housing inox 316L và lõi lọc PP 1–5 µm, công suất tuần hoàn 10–15 lần thể tích bể mỗi giờ.

Dung dịch sau mạ được hút qua hệ thống cartridge filter 5 µm, loại bỏ tạp chất rắn và hạt kết tủa.

Tốc độ dòng chảy trong đường ống đạt 1,5–2 m/s, tránh lắng cặn và duy trì độ trong ổn định.

Đối với mạ niken hóa học, lưu lượng lọc được kiểm soát bằng cảm biến lưu lượng điện từ, đảm bảo không tạo bọt hay tổn hao hóa chất.

Độ dẫn điện và nồng độ Ni²⁺ được theo dõi liên tục bằng sensor inline, sai số đo < ±0,05 mol/L.

Khi nồng độ giảm 10% so với giá trị chuẩn, PLC sẽ kích hoạt bơm định lượng để cấp bổ sung dung dịch NiSO₄ và NaH₂PO₂.

Nhờ cơ chế khép kín này, tuổi thọ dung dịch có thể đạt 1.000–1.500 giờ làm việc, giảm 40% lượng hóa chất tiêu hao.

2.6 Hệ thống khuấy và ổn định nhiệt

Cả mạ niken điện phân và mạ niken hóa học đều yêu cầu phân bố nhiệt độ và nồng độ ion đồng đều trong toàn bộ bể.

Do đó, hệ thống khuấy được thiết kế đa dạng: khuấy khí (air agitation), khuấy cơ (mechanical agitation) và khuấy dòng tuần hoàn (jet flow).

Đối với bể điện phân, khuấy khí được cấp bằng ống phân phối có lỗ Ø2 mm, lưu lượng 0,1–0,2 m³ khí/m² bề mặt bể.

Còn với bể hóa học, dùng cánh khuấy titan chống ăn mòn, tốc độ quay 300–500 vòng/phút, motor 0,55–1,1 kW, trục nối Teflon.

Nhiệt độ được kiểm soát bởi cảm biến PT100 cấp công nghiệp, sai số ±0,2°C, kết hợp gia nhiệt thanh titan phủ Teflon công suất 6–9 kW.

Hệ thống trao đổi nhiệt dạng ống xoắn inox 316L có khả năng chịu áp suất 4–6 bar, đảm bảo tốc độ gia nhiệt 1–1,5°C/phút.

Bộ điều khiển PID giúp nhiệt độ ổn định trong phạm vi ±0,5°C, duy trì phản ứng mạ chính xác và lớp mạ đồng nhất.

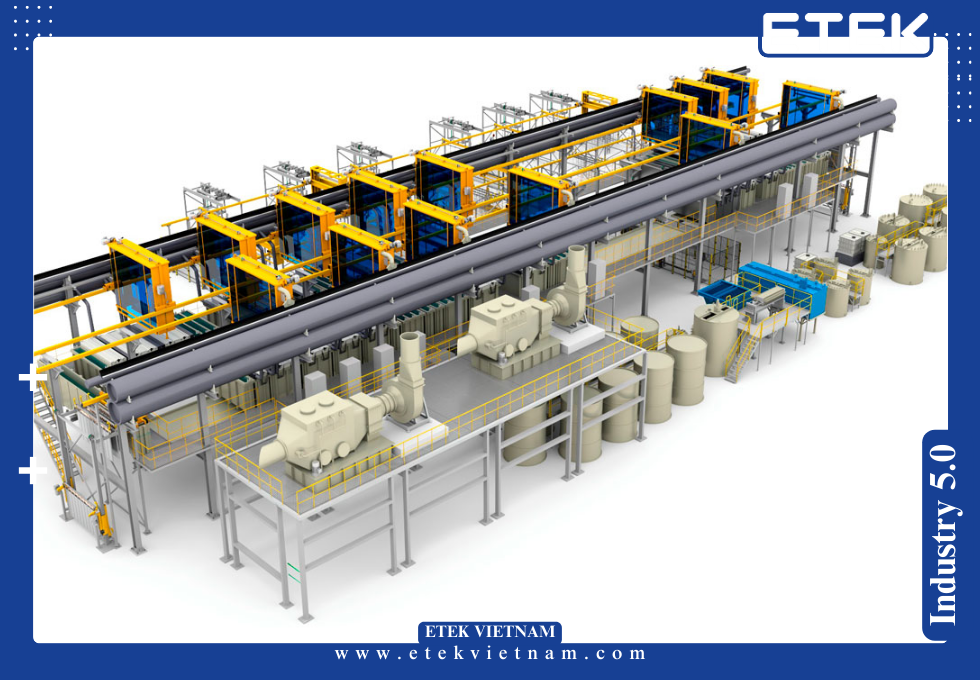

2.7 Hệ thống vận chuyển và cơ khí tự động

Dây chuyền mạ niken có thể thiết kế dạng băng chuyền tự động, robot cẩu nhúng (hoist system) hoặc ray trượt bán tự động.

Công suất cẩu từ 100–500 kg/mẻ, tốc độ di chuyển 6–12 m/phút, độ chính xác vị trí ±5 mm.

Bộ điều khiển lập trình PLC Siemens S7-1500 kết hợp HMI cảm ứng, cho phép đặt thông số thời gian nhúng, tốc độ nâng/hạ và trình tự mạ tự động.

Cơ cấu nâng dùng motor servo, truyền động qua vít me bi, có cảm biến giới hạn hành trình, giúp tránh va chạm sản phẩm.

Mỗi trạm mạ được giám sát bằng camera IP, truyền dữ liệu qua mạng SCADA.

Khi có sự cố như chênh áp bơm, quá nhiệt, hoặc nồng độ Ni²⁺ sai lệch, hệ thống tự động ngắt vận hành và gửi cảnh báo về trung tâm.

Nhờ cơ giới hóa hoàn toàn, năng suất tăng 30–40%, giảm tỷ lệ sai hỏng xuống dưới 1%.

2.8 Hệ thống thông gió và xử lý khí thải

Trong quá trình mạ niken điện phân và mạ niken hóa học, hơi axit, khí H₂ và sương dung dịch có thể phát tán gây ăn mòn và ô nhiễm môi trường.

Hệ thống thông gió được thiết kế theo tiêu chuẩn ISO 21904-3:2020, với lưu lượng hút ≥ 20 lần thể tích buồng/giờ.

Khí thải được thu qua ống PVC Ø250–400 mm, dẫn vào tháp rửa khí Venturi hai cấp, sử dụng dung dịch NaOH 5 g/L để trung hòa hơi axit.

Sau đó, khí qua tháp hấp phụ than hoạt tính, hiệu suất loại bỏ Ni và H₂SO₄ đạt ≥ 95%, nồng độ hơi axit đầu ra ≤ 30 mg/m³, đảm bảo đạt QCVN 19:2009/BTNMT – cột A.

Hệ thống hút có quạt composite FRP lưu lượng 10.000–20.000 m³/h, motor 5,5–11 kW, cách âm, giảm ồn xuống dưới 75 dB(A).

Ống dẫn khí được thiết kế dốc 1–2% để tránh tụ nước, đảm bảo tuổi thọ >10 năm.

2.9 Hệ thống xử lý nước thải mạ

Nước thải trong dây chuyền mạ niken chứa ion Ni²⁺, phosphate, borate và hóa chất tẩy rửa, cần xử lý nghiêm ngặt trước khi xả ra môi trường.

Hệ thống xử lý được thiết kế theo công nghệ hóa – lý kết hợp, gồm các công đoạn:

- Điều chỉnh pH: dùng NaOH hoặc H₂SO₄ để đạt pH 9–10.

- Kết tủa kim loại nặng: bổ sung Na₂S hoặc Na₂CO₃ để tạo kết tủa Ni(OH)₂, hiệu suất 95–98%.

- Keo tụ – tạo bông: thêm PAC 100–150 mg/L và polymer anion PAM 1–2 mg/L.

- Lắng – lọc – ép bùn: bùn được ép khung bản, độ ẩm < 40%, hàm lượng Ni còn lại < 0,1%.

Nước sau xử lý đạt các giới hạn: COD ≤ 100 mg/L, TSS ≤ 50 mg/L, Ni ≤ 0,5 mg/L, đáp ứng QCVN 40:2011/BTNMT (cột A).

Phần nước sạch được tái sử dụng cho hệ thống rửa, tiết kiệm 60–70% lượng nước cấp mới.

3.1 Thông số kỹ thuật điển hình của dây chuyền mạ niken

| Thông số | Giá trị kỹ thuật | Ghi chú |

| Nhiệt độ mạ điện phân | 50–60°C | Kiểm soát bằng cảm biến PT100 |

| pH dung dịch điện phân | 3,8–4,5 | Duy trì tự động bằng bơm định lượng |

| Nhiệt độ mạ hóa học | 85–92°C | Gia nhiệt bằng thanh titan |

| pH dung dịch hóa học | 4,5–5,0 | Điều chỉnh bằng acid lactic hoặc NaOH |

| Mật độ dòng điện | 2–6 A/dm² | Mạ điện phân |

| Tốc độ lắng đọng | 10–25 µm/h | Mạ hóa học |

| Độ dày lớp mạ | 5–25 µm | Sai số ±1 µm |

| Độ bóng bề mặt | ≥ 90 GU | Đo theo ISO 2813 |

| Độ cứng lớp mạ | 500–950 HV | Tùy phương pháp |

| Hiệu suất mạ | ≥ 95% | Đo theo Faraday |

| Nhiệt độ sấy sau mạ | 80–120°C | Độ ẩm < 5% |

| Mức tiêu thụ điện năng | 0,5–1,2 kWh/kg sản phẩm | Có biến tần tiết kiệm điện |

| OEE (hiệu suất tổng thể) | ≥ 90% | SCADA ghi nhận |

Các thông số trên cho phép dây chuyền mạ niken đạt chất lượng ổn định, lớp phủ đồng đều, bóng sáng và độ bám dính cao.

Hệ thống điều khiển thông minh giúp giảm sai số quy trình xuống dưới 2%, đảm bảo độ chính xác cho các linh kiện yêu cầu cao.

3.2 Hiệu suất và độ tin cậy

Hiệu suất vận hành được đánh giá dựa trên 3 yếu tố:

- Availability (Khả dụng): ≥ 92% nhờ tự động hóa hoàn toàn.

- Performance (Hiệu suất sản xuất): ≥ 93% nhờ giám sát liên tục các thông số dung dịch.

- Quality (Chất lượng lớp mạ): ≥ 98% với độ đồng đều ±1 µm.

Tổng OEE (Overall Equipment Effectiveness) trung bình ≥ 90%.

Khi áp dụng mạ niken hóa học, năng suất tăng 1,4 lần và lượng phế phẩm giảm 80% so với dây chuyền bán thủ công.

3.3 Tiêu chuẩn kỹ thuật và vật liệu chế tạo

Tất cả vật liệu tiếp xúc hóa chất trong dây chuyền mạ niken đều được chọn theo tính tương thích hóa học:

- Bể mạ và đường ống: PP, PVC, PVDF hoặc inox 316L.

- Gia nhiệt: thanh titan phủ Teflon.

- Anode: niken tinh khiết ≥ 99,9% hoặc anode hòa tan loại S-nickel.

- Ống hút khí: composite FRP chống axit, tuổi thọ >10 năm.

Hệ thống đáp ứng tiêu chuẩn:

- ASTM B689 – lớp mạ niken điện phân.

- ISO 4527:2014 – lớp phủ niken hóa học phốt pho.

- ISO 1456:2020 – mạ niken trang trí trên kim loại.

- TCVN 8180:2009 – yêu cầu kỹ thuật và phương pháp thử lớp mạ niken.

- RoHS 2011/65/EU – giới hạn hàm lượng Ni, Pb, Cd trong sản phẩm.

3.4 Tiêu chuẩn môi trường và an toàn

Dây chuyền mạ niken của ETEK được thiết kế theo tiêu chuẩn môi trường nghiêm ngặt:

- Khí thải sau xử lý đạt QCVN 19:2009/BTNMT, VOC ≤ 50 mg/m³, H₂SO₄ ≤ 30 mg/m³.

- Nước thải đạt QCVN 40:2011/BTNMT (cột A), Ni ≤ 0,5 mg/L.

- Tiếng ồn ≤ 75 dB(A) theo ISO 3744.

- Hệ thống điện đạt chuẩn IEC 60204-1 về an toàn thiết bị công nghiệp.

- Phòng mạ bố trí chống tĩnh điện, hệ thống nối đất R ≤ 10⁶ Ω.

Các thiết bị có chứng nhận CE, đảm bảo an toàn lao động, tránh cháy nổ khi vận hành liên tục trong môi trường ẩm, nhiều hơi axit.

3.5 Tiêu chuẩn chất lượng lớp mạ

| Tiêu chí | Mức đạt | Phương pháp đo |

| Độ bám dính | Cấp 0–1 | ISO 2409 |

| Độ dày | 5–25 µm | ISO 2177 |

| Độ cứng | 500–950 HV | ASTM E384 |

| Độ bóng | ≥ 90 GU | ISO 2813 |

| Độ kháng muối | ≥ 480–1000 h | ISO 9227 |

| Độ bền nhiệt | 150–400°C | Tùy loại mạ |

| Độ dẫn điện | 13–14 MS/m | ASTM B193 |

| Độ kháng ăn mòn | Gấp 5–10 lần thép nền | Salt Spray |

Nhờ áp dụng đồng bộ mạ niken hóa học và mạ niken điện phân, sản phẩm đạt lớp phủ siêu mịn, phản xạ ánh sáng cao và chống oxy hóa hiệu quả trong môi trường ẩm, muối hoặc nhiệt cao.

3.6 Tiêu chuẩn quản lý và truy xuất dữ liệu

Dây chuyền mạ niken hiện đại của ETEK tích hợp hệ thống SCADA lưu trữ dữ liệu đến 12 tháng, xuất báo cáo tự động theo ca sản xuất.

Các thông số như pH, nhiệt độ, điện áp, mật độ dòng, nồng độ Ni²⁺ được ghi nhận mỗi 5 giây, giúp truy xuất chất lượng từng mẻ mạ.

Điều này hỗ trợ chứng nhận ISO 9001:2015, ISO 14001:2015 và ISO 45001:2018.

Mỗi chi tiết mạ có mã QR hoặc barcode để lưu lịch sử quy trình, phục vụ truy xuất nguồn gốc theo tiêu chuẩn IATF 16949:2016 của ngành ô tô.

Hệ thống giúp giảm 30% thời gian kiểm tra chất lượng, nâng độ ổn định sản phẩm lên mức 99,5%.

4.1 Lợi ích kỹ thuật và công nghệ

Việc đầu tư dây chuyền mạ niken mang lại lợi ích vượt trội về mặt kỹ thuật, đảm bảo hiệu suất phủ cao, độ bóng gương và độ bám dính mạnh giữa lớp mạ và vật liệu nền.

Nhờ ứng dụng điều khiển tự động PLC – SCADA, toàn bộ quy trình được kiểm soát liên tục, từ nhiệt độ, pH đến nồng độ ion Ni²⁺, giúp sai số quá trình < ±2%.

Điều này đảm bảo lớp mạ niken bóng đạt tiêu chuẩn công nghiệp quốc tế với độ đồng đều tuyệt đối, bề mặt mịn, không rỗ và không xuất hiện vệt dòng điện.

Trong mạ niken điện phân, mật độ dòng được điều chỉnh 2–6 A/dm² với sai số ±0,1 A/dm²; trong mạ niken hóa học, tốc độ lắng đọng duy trì 15–25 µm/giờ, giúp lớp phủ đạt tính chất cơ lý ổn định:

- Độ cứng 500–950 HV tùy công nghệ;

- Độ dày đồng đều ±1 µm;

- Độ phản xạ bề mặt > 90 GU (ISO 2813);

- Độ bền muối ≥ 480 giờ trong Salt Spray Test (ISO 9227).

Hệ thống kiểm soát tự động còn giúp ổn định pH dung dịch trong phạm vi 4,5–5,0 đối với mạ niken hóa học, đảm bảo phản ứng khử xảy ra hoàn toàn, không tạo kết tủa phosphate hoặc bề mặt sần.

Nhờ đó, doanh nghiệp có thể đạt chất lượng mạ ổn định liên tục suốt 24/7, giảm tỷ lệ hàng lỗi dưới 1%.

4.2 Lợi ích kinh tế và tiết kiệm năng lượng

Một dây chuyền mạ niken hiện đại có thể giúp doanh nghiệp giảm chi phí vận hành tới 25–35% so với dây chuyền bán tự động.

Chi phí tiết kiệm đến từ các yếu tố sau:

- Giảm tiêu hao hóa chất: nhờ hệ thống định lượng tự động và tái sử dụng dung dịch, lượng muối niken tiêu thụ giảm 20–25%.

- Giảm chi phí điện năng: áp dụng biến tần cho quạt hút, bơm tuần hoàn và gia nhiệt, giảm 10–15% năng lượng.

- Tối ưu nhân công: chỉ cần 2–3 nhân viên/ca vận hành thay vì 6–8 người ở hệ thống thủ công.

- Giảm phế phẩm: lớp mạ đạt độ đồng đều ±1 µm, tỷ lệ lỗi giảm từ 10% xuống còn dưới 1%.

Nếu tính trung bình cho nhà máy sản xuất 3.000 linh kiện/ngày, doanh nghiệp có thể tiết kiệm hơn 400–600 triệu đồng/năm, đồng thời tăng sản lượng 1,3–1,5 lần.

Thời gian hoàn vốn đầu tư chỉ từ 2–2,5 năm, thấp hơn 30% so với dây chuyền truyền thống.

4.3 Lợi ích về chất lượng lớp phủ

Lớp mạ niken bóng được xem là tiêu chuẩn vàng trong công nghiệp hoàn thiện bề mặt vì khả năng chống oxy hóa, chống mài mòn và tăng độ cứng bề mặt đáng kể.

Với công nghệ mạ niken điện phân, lớp phủ có cấu trúc tinh thể mịn, độ bóng cao, dẫn điện tốt (13–14 MS/m), phù hợp linh kiện điện tử và cơ khí chính xác.

Còn mạ niken hóa học cho lớp phủ vô định hình, đồng đều tuyệt đối, không bị ảnh hưởng bởi hình dạng vật thể, lý tưởng cho chi tiết có lỗ sâu, rãnh hoặc bề mặt phức tạp.

Lớp niken hóa học chứa 6–10% P cho khả năng kháng ăn mòn vượt trội, chịu được trên 1.000 giờ thử nghiệm phun muối.

Sau khi xử lý ủ nhiệt ở 400°C, độ cứng tăng lên 950 HV, tương đương thép tôi, thích hợp cho chi tiết trượt, trục khuôn và cơ cấu chịu tải cao.

Bề mặt sau mạ có thể đạt độ nhám Ra ≤ 0,05 µm, tạo phản xạ gương, tăng tính thẩm mỹ cho sản phẩm cơ khí hoặc phụ kiện trang trí.

4.4 Lợi ích môi trường và an toàn

Các dây chuyền mạ niken do ETEK chế tạo đều đáp ứng tiêu chuẩn môi trường ISO 14001:2015 và QCVN 19:2009/BTNMT.

Toàn bộ hơi axit và khí H₂ sinh ra trong mạ niken điện phân được thu gom bằng ống hút composite FRP, xử lý qua tháp rửa Venturi – than hoạt tính, đạt hiệu suất khử > 95%.

Nồng độ Ni, H₂SO₄ và VOC trong khí thải đầu ra luôn dưới ngưỡng 30 mg/m³.

Nước thải sau mạ được xử lý đạt QCVN 40:2011/BTNMT (cột A), nồng độ Ni ≤ 0,5 mg/L, COD ≤ 100 mg/L, TSS ≤ 50 mg/L.

Bùn mạ được tách ép khô, độ ẩm < 40%, có thể giao cho đơn vị xử lý chất thải nguy hại hợp chuẩn.

Ngoài ra, dây chuyền mạ niken của ETEK sử dụng vật liệu PP, PVC và titan chịu hóa chất, đảm bảo an toàn tuyệt đối cho người vận hành, tuổi thọ thiết bị > 10 năm.

Công nghệ điều khiển bằng cảm biến VOC và cảnh báo quá nhiệt tự động giúp phòng tránh cháy nổ trong khu vực mạ điện.

4.5 Ứng dụng trong ngành điện tử

Ngành điện tử là lĩnh vực yêu cầu cực cao về độ sạch, độ chính xác và tính dẫn điện của lớp mạ.

Dây chuyền mạ niken trong lĩnh vực này được sử dụng để phủ các đầu nối (connectors), chân chip (pins), bản mạch (PCB) và vỏ thiết bị điện tử.

Mạ niken điện phân thường được dùng làm lớp đệm trước khi mạ vàng hoặc bạc, giúp tăng độ bám và chống khuếch tán kim loại nền.

Độ dày lớp mạ từ 2–10 µm, độ dẫn điện ≥ 13 MS/m, độ bám dính cấp 0 (ISO 2409).

Còn mạ niken hóa học lại được áp dụng cho bo mạch in (ENIG – Electroless Nickel Immersion Gold), lớp mạ phẳng, không bị oxi hóa, giúp điểm hàn bền, không nứt.

Nhờ đó, các sản phẩm điện tử đạt độ tin cậy cao, chống ăn mòn và truyền tín hiệu ổn định trong môi trường ẩm hoặc nhiệt cao.

4.6 Ứng dụng trong ngành cơ khí chính xác

Trong cơ khí chính xác, dây chuyền mạ niken được dùng để phủ các chi tiết như trục, khuôn ép nhựa, bánh răng, bạc đạn, vỏ bơm.

Lớp mạ niken bóng giúp tăng độ cứng bề mặt, giảm ma sát và chống mài mòn hiệu quả.

Sau xử lý nhiệt, lớp niken đạt độ cứng 900–950 HV, giúp tăng tuổi thọ chi tiết lên 3–5 lần so với thép không mạ.

Ngoài ra, lớp niken có khả năng bám đều trên bề mặt phức tạp, kể cả lỗ sâu, rãnh nhỏ – điều mà mạ niken điện phân truyền thống khó đạt được.

Nhờ đó, chi tiết cơ khí duy trì kích thước chính xác sau mạ, đáp ứng dung sai ≤ ±0,005 mm – tiêu chuẩn cho sản phẩm cơ khí cao cấp.

4.7 Ứng dụng trong ngành ô tô và phụ tùng

Ngành ô tô sử dụng dây chuyền mạ niken để phủ các chi tiết kim loại như tay nắm cửa, viền đèn, mâm xe, pít-tông, xy-lanh hoặc linh kiện động cơ.

Mạ niken điện phân giúp tăng tính dẫn điện và bảo vệ khỏi ăn mòn do muối, bụi và nhiệt.

Mạ niken hóa học được dùng cho chi tiết chịu tải và ma sát, giúp tăng độ bền mài mòn, hạn chế dính bám dầu hoặc cacbon.

Lớp niken kết hợp cùng lớp crom trang trí (Ni–Cr plating) tạo bề mặt sáng gương, chống xước, đáp ứng tiêu chuẩn ASTM B456.

Sau 1.000 giờ thử muối (Salt Spray Test), bề mặt vẫn bóng sáng, không xuất hiện vết rỗ hoặc đổi màu.

Đây là yêu cầu bắt buộc cho linh kiện xuất khẩu sang thị trường châu Âu và Nhật Bản.

4.8 Ứng dụng trong công nghiệp dầu khí và hàng không

Trong môi trường dầu khí, nhiệt độ và áp suất cao, mạ niken hóa học trở thành lựa chọn lý tưởng nhờ độ bám dính và khả năng kháng ăn mòn axit, kiềm, nước biển.

Các van, bơm, turbine, và chi tiết giếng khoan được phủ niken phốt pho cao (Ni–P > 10%), độ cứng 900 HV, chống ăn mòn H₂S và Cl⁻.

Lớp niken không nứt khi làm việc ở 200–300°C, phù hợp cho thiết bị khai thác ngoài khơi.

Trong hàng không, lớp mạ niken bóng giúp giảm ma sát và tăng tuổi thọ cánh turbine, trục, vòng bi và vỏ động cơ.

Độ bền mỏi của chi tiết mạ niken tăng 15–20%, trong khi khối lượng tăng không đáng kể (< 0,1%).

4.9 Tác động chiến lược và thương hiệu

Đầu tư dây chuyền mạ niken không chỉ mang lại lợi ích sản xuất mà còn tạo lợi thế cạnh tranh về thương hiệu và tiêu chuẩn xuất khẩu.

Doanh nghiệp có thể chứng minh năng lực kỹ thuật khi tham gia chuỗi cung ứng quốc tế (OEM, ODM).

Các tiêu chuẩn ISO 9001, ISO 14001, IATF 16949 và RoHS được đáp ứng đầy đủ, giúp sản phẩm đủ điều kiện xuất khẩu sang EU, Mỹ, Nhật Bản.

Hơn thế nữa, công nghệ mạ sạch, tiết kiệm năng lượng giúp doanh nghiệp đạt chứng nhận ESG – yếu tố ngày càng quan trọng trong đánh giá nhà cung cấp toàn cầu.

5.1 Giải pháp tổng thể – thiết kế, chế tạo và vận hành

ETEK là đơn vị tiên phong trong cung cấp dây chuyền mạ niken trọn gói theo mô hình EPC (Engineering – Procurement – Construction).

Từ khảo sát, thiết kế, chế tạo, lắp đặt đến chạy thử và đào tạo vận hành, ETEK đảm bảo quy trình khép kín – đồng bộ giữa mạ niken điện phân, mạ niken hóa học và xử lý khí – nước thải.

Toàn bộ hệ thống được thiết kế 3D trên SolidWorks, mô phỏng dòng điện, dòng chảy và phân bố ion bằng phần mềm CFD chuyên dụng.

Thiết bị ETEK có tính tương thích cao, cho phép mở rộng hoặc nâng cấp trong tương lai mà không cần thay toàn bộ dây chuyền.

Điều này giúp khách hàng tiết kiệm chi phí đầu tư, đồng thời đảm bảo hiệu suất ổn định lâu dài.

5.2 Công nghệ quốc tế – tiêu chuẩn hàng đầu

Dây chuyền mạ niken ETEK ứng dụng công nghệ và linh kiện châu Âu – Nhật Bản:

- Nguồn điện mạ DC ổn định (ripple < 3%), xuất xứ Đức.

- Gia nhiệt thanh titan phủ Teflon, tuổi thọ > 20.000 giờ.

- Cảm biến pH và nhiệt độ hiệu E+H, sai số ±0,05.

- Bộ lọc hóa chất tuần hoàn lưu lượng 15–20 lần thể tích bể/giờ.

- Bộ điều khiển trung tâm PLC Siemens S7-1500, kết nối SCADA, lưu trữ dữ liệu 12 tháng.

- Buồng hút khí composite FRP chịu axit, tuổi thọ > 15 năm.

Toàn bộ hệ thống đáp ứng tiêu chuẩn CE, RoHS, ISO 9001:2015 và ISO 14001:2015.

ETEK cung cấp hồ sơ kỹ thuật đầy đủ gồm P&ID, bản vẽ lắp đặt, sơ đồ điện, hướng dẫn vận hành và bảo trì.

5.3 Dịch vụ kỹ thuật và hỗ trợ sau bán hàng

ETEK cam kết hỗ trợ kỹ thuật 24/7, bảo hành thiết bị và giám sát vận hành từ xa thông qua hệ thống IoT.

Các cảnh báo tự động gửi qua email/SMS khi pH, nhiệt độ hoặc điện áp vượt giới hạn cài đặt.

Đội ngũ kỹ sư có thể hướng dẫn khắc phục sự cố từ xa hoặc trực tiếp tại nhà máy trong thời gian ngắn.

Kho linh kiện dự phòng đầy đủ giúp thời gian thay thế ≤ 48 giờ, đảm bảo dây chuyền hoạt động liên tục.

5.4 Linh hoạt – tùy chỉnh theo yêu cầu

ETEK cung cấp nhiều mô hình hệ thống mạ niken phù hợp quy mô doanh nghiệp:

- Dây chuyền mini: công suất 100–200 kg sản phẩm/ngày, thích hợp phòng thí nghiệm hoặc xưởng cơ khí nhỏ.

- Dây chuyền trung bình: 300–800 kg/ngày, tích hợp xử lý khí và nước thải.

- Dây chuyền công nghiệp: 1–2 tấn/ngày, tự động hóa hoàn toàn, điều khiển SCADA, kết nối dữ liệu nhà máy thông minh (Smart Factory).

Khách hàng có thể lựa chọn cấu hình riêng: chỉ mạ niken điện phân, chỉ mạ niken hóa học, hoặc dây chuyền lai kép (Hybrid) kết hợp cả hai công nghệ.

ETEK sẽ tính toán tối ưu chi phí, diện tích và năng lượng theo từng mục tiêu sản xuất.

5.5 Cam kết giá trị và bền vững

ETEK không chỉ cung cấp thiết bị mà còn cung cấp giải pháp công nghệ tổng thể – từ xử lý bề mặt, mạ phủ, sấy, đến xử lý khí – nước thải và quản lý năng lượng.

Nhờ sự đồng bộ này, dây chuyền mạ niken hoạt động ổn định, tiết kiệm điện nước, giảm 25–30% chi phí bảo trì so với thiết bị thông thường.

Công nghệ của ETEK tuân thủ định hướng phát triển xanh, thân thiện môi trường, giúp doanh nghiệp đạt tiêu chuẩn xuất khẩu châu Âu, Nhật, Mỹ.

KẾT LUẬN

Trong kỷ nguyên sản xuất thông minh, dây chuyền mạ niken là bước tiến chiến lược giúp doanh nghiệp nâng cao chất lượng bề mặt, mở rộng thị trường và đáp ứng tiêu chuẩn quốc tế.

Giải pháp của ETEK không chỉ mang lại hiệu quả kỹ thuật vượt trội mà còn tối ưu chi phí, đảm bảo an toàn và bền vững lâu dài.

Lựa chọn ETEK là lựa chọn công nghệ mạ tiên tiến, vận hành ổn định, hiệu quả và thân thiện môi trường – giải pháp toàn diện cho mọi ngành công nghiệp hiện đại.