HỆ THỐNG XỬ LÝ CHẤT THẢI NGUY HẠI

Hệ thống xử lý chất thải nguy hại là nền tảng quan trọng đảm bảo hoạt động sản xuất công nghiệp tuân thủ các quy định môi trường, phòng ngừa rủi ro ô nhiễm và bảo vệ sức khỏe cộng đồng. Với tính chất độc hại, dễ cháy nổ và khó phân hủy, việc thiết kế, vận hành và giám sát hệ thống xử lý loại chất thải này phải đáp ứng nghiêm ngặt QCVN, ISO và Basel Convention, đồng thời tối ưu chi phí vận hành và hiệu quả tái chế năng lượng.

Sản phẩm khác

1.1 Tổng quan về hệ thống xử lý chất thải nguy hại

Hệ thống xử lý chất thải nguy hại là tổ hợp các công trình, thiết bị và quy trình kỹ thuật được thiết kế để thu gom, phân loại, lưu giữ, xử lý và tiêu hủy chất thải công nghiệp nguy hại có mã CTNH theo danh mục của Bộ Tài nguyên và Môi trường.

Các loại CTNH phổ biến bao gồm: dung môi thải, sơn, mực in, bùn sơn, chất hấp thụ dính dầu, bùn thải có chứa kim loại nặng, dung dịch axit – kiềm, bao bì hóa chất, rác y tế lây nhiễm, dầu nhớt thải, pin, ắc quy, bóng đèn huỳnh quang, PCB, v.v.

Công nghệ xử lý được lựa chọn dựa vào thành phần hóa học, tính nguy hại và trạng thái vật lý (rắn – lỏng – bùn – khí).

Các phương pháp thường sử dụng gồm lò đốt chất thải, hóa rắn – ổn định, tách dung môi, xử lý nước rỉ độc hại, chôn lấp an toàn và tái chế năng lượng nhiệt.

1.2 Phân loại chất thải công nghiệp nguy hại theo mã CTNH

Theo Thông tư 02/2022/TT-BTNMT, chất thải nguy hại được mã hóa bằng hệ thống mã CTNH gồm 6 chữ số, thể hiện nguồn phát sinh và đặc tính nguy hại (ăn mòn, độc, dễ cháy, oxy hóa, phản ứng mạnh, lây nhiễm, phóng xạ).

Ví dụ:

- 07 01 03: bùn thải từ quá trình nhuộm chứa Cr, Cu, Zn.

- 13 02 05: dầu thải có chứa halogen.

- 11 01 09: dung dịch axit thải có chứa kim loại nặng.

- 17 09 03: vật liệu xây dựng nhiễm amiăng.

Việc xác định đúng mã CTNH giúp doanh nghiệp thiết kế hệ thống xử lý chất thải nguy hại tương ứng, đảm bảo an toàn và tuân thủ quy định pháp luật.

Mỗi loại mã CTNH yêu cầu công nghệ riêng biệt, ví dụ: lò đốt quay cho chất thải hữu cơ, bể hóa rắn xi măng cho bùn kim loại, hệ thống xử lý nước rỉ độc hại cho khu chôn lấp.

1.3 Tình hình phát sinh và yêu cầu quản lý tại Việt Nam

Theo thống kê của Tổng cục Môi trường, Việt Nam phát sinh hơn 1,5 triệu tấn chất thải công nghiệp nguy hại mỗi năm, trong đó khoảng 70% chưa được xử lý đạt chuẩn.

Nguồn phát sinh chủ yếu đến từ ngành hóa chất, luyện kim, dệt nhuộm, da giày, sơn, nhựa, điện tử và y tế.

Nhiều địa phương như Bình Dương, Đồng Nai, Hải Phòng, Bắc Ninh đang quá tải về năng lực xử lý.

Do đó, việc đầu tư hệ thống xử lý chất thải nguy hại tại chỗ hoặc liên kết xử lý tập trung là giải pháp bắt buộc giúp doanh nghiệp tuân thủ Nghị định 45/2022/NĐ-CP và QCVN 07:2009/BTNMT.

Ngoài ra, Việt Nam là thành viên của Công ước Basel về kiểm soát vận chuyển xuyên biên giới CTNH, nên mọi hệ thống xử lý phải đảm bảo ngăn chặn việc xuất – nhập khẩu trái phép và đáp ứng tiêu chuẩn quốc tế về an toàn môi trường.

1.4 Quy trình tổng quát của hệ thống xử lý chất thải nguy hại

Một hệ thống xử lý chất thải nguy hại tiêu chuẩn thường gồm 7 công đoạn chính:

- Phân loại tại nguồn – xác định mã CTNH, tách rắn/lỏng/hữu cơ/vô cơ.

- Thu gom – vận chuyển bằng phương tiện đạt tiêu chuẩn TCVN 6706:2009, thùng kín chống rò rỉ.

- Lưu giữ tạm thời tại kho có mái che, sàn chống thấm, hệ thống thu nước rỉ độc hại.

- Tiền xử lý: ép, nghiền, trộn, điều chỉnh độ ẩm và pH.

- Xử lý chính: đốt, hóa rắn, tái sinh dung môi, trung hòa hoặc sinh học.

- Xử lý tro xỉ và nước rỉ độc hại sau đốt hoặc chôn lấp.

- Giám sát, quan trắc và kiểm định đầu ra theo QCVN 30-MT:2012, QCVN 25:2009/BTNMT, ISO 14001.

Tổng thời gian lưu giữ tạm thời không vượt quá 6 tháng, dung tích không vượt 25% công suất xử lý, trừ trường hợp đặc biệt được Bộ TN&MT phê duyệt.

1.5 Cơ sở pháp lý điều chỉnh hệ thống xử lý chất thải nguy hại

Các quy định pháp lý liên quan trực tiếp gồm:

- Luật Bảo vệ Môi trường 2020 – quy định nghĩa vụ chủ nguồn thải, cấp phép hành nghề xử lý.

- Nghị định 45/2022/NĐ-CP – xử phạt hành chính vi phạm về CTNH.

- Thông tư 02/2022/TT-BTNMT – quản lý mã CTNH và quy trình xử lý.

- QCVN 30-MT:2012/BTNMT – tiêu chuẩn khí thải lò đốt CTNH.

- QCVN 07:2009/BTNMT – yêu cầu hạ tầng kỹ thuật khu xử lý.

- Basel Convention (1989) – kiểm soát vận chuyển xuyên biên giới và xử lý CTNH quốc tế.

Doanh nghiệp phải đăng ký mã số chủ nguồn thải, ký hợp đồng vận chuyển – xử lý có mã số quản lý (Manifest), đồng thời lập báo cáo quản lý CTNH định kỳ hàng năm gửi Sở TN&MT.

1.6 Rủi ro môi trường và nhu cầu đầu tư hệ thống xử lý hiện đại

Nếu không được xử lý đúng quy trình, chất thải công nghiệp nguy hại có thể gây ra nhiều hệ lụy nghiêm trọng:

- Ô nhiễm kim loại nặng (Pb, Cd, Cr, Hg) trong đất và nước ngầm.

- Phát tán hợp chất hữu cơ bền (POPs), dioxin – furan trong khí thải.

- Tích tụ độc tính sinh học, gây ảnh hưởng lâu dài đến sức khỏe con người.

Nhiều cơ sở xử lý cũ sử dụng lò đốt thủ công, không kiểm soát nhiệt độ và khí thải, khiến dioxin vượt QCVN 30-MT:2012.

Do đó, việc đầu tư hệ thống xử lý chất thải nguy hại bằng công nghệ mới – lò đốt quay hai cấp, xử lý khí thải đa tầng, hấp thụ ướt – khô, hóa rắn xi măng, xử lý nước rỉ độc hại bằng màng RO – là xu hướng tất yếu để đáp ứng tiêu chuẩn môi trường quốc tế.

1.7 Vai trò của ETEK trong lĩnh vực xử lý chất thải nguy hại

ETEK là đơn vị tiên phong trong thiết kế và tích hợp hệ thống xử lý chất thải nguy hại tại Việt Nam, cung cấp các giải pháp đồng bộ cho nhà máy sản xuất, khu công nghiệp và trung tâm xử lý tập trung.

Hệ thống của ETEK đáp ứng đầy đủ yêu cầu QCVN 30-MT:2012/BTNMT, QCVN 07:2009/BTNMT, ISO 14001:2015 và tiêu chuẩn Basel Convention.

Công nghệ xử lý chính gồm:

- Lò đốt chất thải hai cấp đạt nhiệt độ buồng thứ cấp >1.200°C, thời gian lưu khí >2 giây, hiệu suất tiêu hủy (DRE) >99,99%.

- Hệ thống xử lý khí thải 5 cấp (Cyclone, Venturi, hấp thụ, lọc túi vải, hấp phụ than hoạt tính).

- Xử lý nước rỉ độc hại bằng RO 3 cấp và oxy hóa nâng cao AOPs.

- Xử lý tro xỉ bằng công nghệ hóa rắn xi măng, đạt TCLP < 0,1 mg/L kim loại nặng.

ETEK cam kết đảm bảo hiệu suất xử lý tối ưu, an toàn tuyệt đối và chi phí vận hành thấp, đồng thời hỗ trợ khách hàng trong thủ tục pháp lý, cấp phép hành nghề và quan trắc tự động.

2.1 Cấu trúc tổng thể của hệ thống xử lý chất thải nguy hại

Một hệ thống xử lý chất thải nguy hại hoàn chỉnh bao gồm các hạng mục chính:

- Khu tiếp nhận và lưu giữ tạm thời.

- Khu phân loại và tiền xử lý.

- Khu lò đốt chất thải.

- Hệ thống xử lý khí thải và tro xỉ.

- Hệ thống xử lý nước rỉ độc hại.

- Khu hóa rắn – ổn định.

- Khu chôn lấp an toàn và giám sát sau xử lý.

Tất cả được liên kết khép kín bằng hệ thống đường ống thu gom kín, kiểm soát rò rỉ, trang bị bộ cảm biến VOC, khí CO, NOx, HCl và hệ thống cảnh báo tự động.

Cấu hình hệ thống có thể mở rộng công suất từ 1 đến 50 tấn/ngày, tùy quy mô cơ sở và đặc tính chất thải công nghiệp nguy hại.

2.2 Khu tiếp nhận và lưu giữ tạm thời chất thải nguy hại

Khu lưu giữ tạm thời là giai đoạn đầu tiên, nơi các loại chất thải công nghiệp nguy hại được phân loại, cân đo, ghi nhận mã CTNH và kiểm tra đặc tính nguy hại.

Kho phải có nền bê tông chống thấm M300, phủ epoxy, sàn dốc 2% về hố thu nước rỉ.

Tường và mái bằng tôn chống ăn mòn, cửa gió thông thoáng, có đê chắn bao quanh cao 20–30 cm, bảo đảm chứa 110% thể tích thùng lớn nhất.

Thiết bị trong kho gồm:

- Thùng chứa chuyên dụng 200L (thép mạ hoặc nhựa HDPE).

- Bồn IBC 1.000L.

- Kệ thép sơn tĩnh điện, pallet nhựa chịu tải ≥ 1,5 tấn.

- Cảm biến nhiệt và khói PCCC, đầu phun tự động FM200 hoặc CO₂.

Thời gian lưu giữ tạm thời không vượt quá 6 tháng. Nếu vượt, phải có văn bản chấp thuận từ cơ quan môi trường.

2.3 Khu phân loại và tiền xử lý

Chất thải công nghiệp nguy hại trước khi đưa vào xử lý chính cần được phân loại và tiền xử lý để ổn định tính chất và tối ưu hiệu quả đốt, hóa rắn hay trung hòa.

Công đoạn gồm:

- Nghiền – cắt: giảm kích thước ≤ 50 mm.

- Trộn – đồng nhất: đảm bảo nhiệt trị từ 2.000–3.000 kcal/kg.

- Điều chỉnh pH: trung hòa dung dịch axit – kiềm, đạt 6,5–7,5.

- Tách ẩm: bằng máy ép hoặc sấy sơ bộ, độ ẩm < 30%.

Nước rửa hoặc dịch tách từ công đoạn này được dẫn về hệ thống xử lý nước rỉ độc hại.

Tổng thể khu tiền xử lý được bố trí trong nhà kín, có hệ thống hút bụi cyclone và quạt hút công suất 5.000–10.000 m³/h.

2.4 Lò đốt chất thải nguy hại – Trái tim của hệ thống

Lò đốt chất thải là trung tâm của hệ thống xử lý chất thải nguy hại, chịu trách nhiệm phân hủy triệt để các hợp chất hữu cơ, dung môi, sơn, dầu, nhựa và bùn nhiễm độc.

ETEK sử dụng lò đốt quay hai cấp gồm buồng sơ cấp (Primary Chamber) và buồng thứ cấp (Secondary Combustion Chamber).

- Buồng sơ cấp: nhiệt độ 850–950°C, thời gian lưu ≥ 60 phút, tốc độ quay 0,3–1,0 vòng/phút.

- Buồng thứ cấp: nhiệt độ ≥ 1.200°C, thời gian lưu khí ≥ 2 giây, hệ số dư O₂ = 6–8%.

- Hiệu suất tiêu hủy (DRE): ≥ 99,99%.

Nhiên liệu khởi động: dầu DO hoặc khí LPG.

Buồng đốt được chế tạo bằng thép SS310, lớp chịu lửa Al₂O₃ ≥ 60%, độ dày 200 mm, cách nhiệt bằng gạch ceramic wool.

Khí thải nóng đi qua bộ trao đổi nhiệt WHB (Waste Heat Boiler) để thu hồi năng lượng, sau đó chuyển đến hệ thống xử lý khí đa cấp.

2.5 Hệ thống xử lý khí thải sau lò đốt

Khí thải từ lò đốt chất thải nguy hại chứa CO, SO₂, NOx, HCl, HF, bụi và dioxin – furan, phải được xử lý qua nhiều tầng thiết bị:

- Cyclone tách bụi sơ cấp: hiệu suất 80–90%.

- Tháp Venturi scrubber: giảm bụi mịn và khí axit, lưu lượng 10.000–30.000 m³/h.

- Tháp hấp thụ ướt NaOH: pH dung dịch 8–9, khử HCl, HF, SO₂ > 95%.

- Bộ lọc túi vải (Bag Filter): lọc bụi còn lại, kích thước < 10 µm.

- Tầng hấp phụ than hoạt tính: loại bỏ dioxin, kim loại nặng, hơi hữu cơ.

Nhiệt độ khí thải đầu ra < 180°C, độ đục < 5%, nồng độ bụi < 50 mg/Nm³.

Đạt chuẩn QCVN 30-MT:2012/BTNMT về khí thải lò đốt CTNH.

Toàn bộ hệ thống có bộ quan trắc tự động online (SO₂, NOx, O₂, CO, HCl, TSP) truyền dữ liệu trực tiếp về Sở TN&MT.

2.6 Hệ thống xử lý tro xỉ

Sau quá trình đốt, tro xỉ phát sinh chiếm 3–10% khối lượng chất thải công nghiệp nguy hại đầu vào.

Tro xỉ có thể chứa kim loại nặng (Pb, Cd, Cr, Hg) nên cần được xử lý riêng biệt.

Phương pháp chính: hóa rắn – ổn định (Solidification/Stabilization – S/S).

Tro xỉ được trộn với xi măng, tro bay và chất ổn định (Na₂SiO₃, Ca(OH)₂) theo tỷ lệ 3:1:0,5, tạo khối rắn có độ nén ≥ 3 MPa.

Kết quả thử nghiệm TCLP (Toxicity Characteristic Leaching Procedure):

- Pb < 0,1 mg/L

- Cd < 0,05 mg/L

- Cr < 0,5 mg/L

- Hg < 0,02 mg/L

Sau khi hóa rắn, tro xỉ được vận chuyển đến bãi chôn lấp an toàn, lớp chống thấm kép HDPE 2 mm, có hệ thống thu nước rỉ độc hại riêng biệt.

2.7 Hệ thống xử lý nước rỉ độc hại

Nước rỉ độc hại phát sinh từ khu lưu giữ, khu tiền xử lý và khu chôn lấp có thành phần phức tạp, chứa COD 5.000–15.000 mg/L, kim loại nặng, phenol, dầu mỡ, xyanua và clo hữu cơ.

ETEK áp dụng công nghệ xử lý 4 cấp:

- Xử lý cơ học: tách dầu, tách rắn – lỏng, lọc tinh 10 µm.

- Xử lý hóa lý: keo tụ – tạo bông (PAC 300 mg/L, Polymer 2 mg/L), điều chỉnh pH 6,8–7,2.

- Xử lý hóa học – oxy hóa nâng cao (AOPs): Fenton, O₃/H₂O₂, khử màu và phân hủy chất độc.

- Xử lý màng RO 2 cấp: TDS < 50 mg/L, độ dẫn điện < 100 µS/cm.

Hiệu suất loại bỏ COD ≥ 95%, kim loại nặng ≥ 98%, dầu mỡ ≥ 99%.

Nước sau xử lý đạt QCVN 40:2011/BTNMT – cột A, có thể tuần hoàn rửa sàn hoặc làm mát.

2.8 Khu hóa rắn và ổn định chất thải

Một phần chất thải công nghiệp nguy hại không thể đốt (bùn, tro, cặn, bao bì nhiễm kim loại nặng) được đưa vào khu hóa rắn – ổn định.

Phản ứng chủ yếu dựa trên xi măng pooclăng, tro bay, silicat và phụ gia polymer, tạo phản ứng bao bọc vật lý – hóa học, ngăn kim loại tan ra môi trường.

Các chỉ tiêu kỹ thuật:

- Tỷ lệ chất rắn/xi măng = 1,5–2,0.

- Thời gian đông kết 6–8 giờ.

- Cường độ nén sau 28 ngày ≥ 3 MPa.

- Độ thấm nước < 10⁻⁸ cm/s.

Mẫu sau hóa rắn đạt chuẩn EPA Method 1311 – TCLP, có thể chôn lấp an toàn.

Khu vực này được che kín, có hệ thống thu khí và kiểm soát bụi mịn.

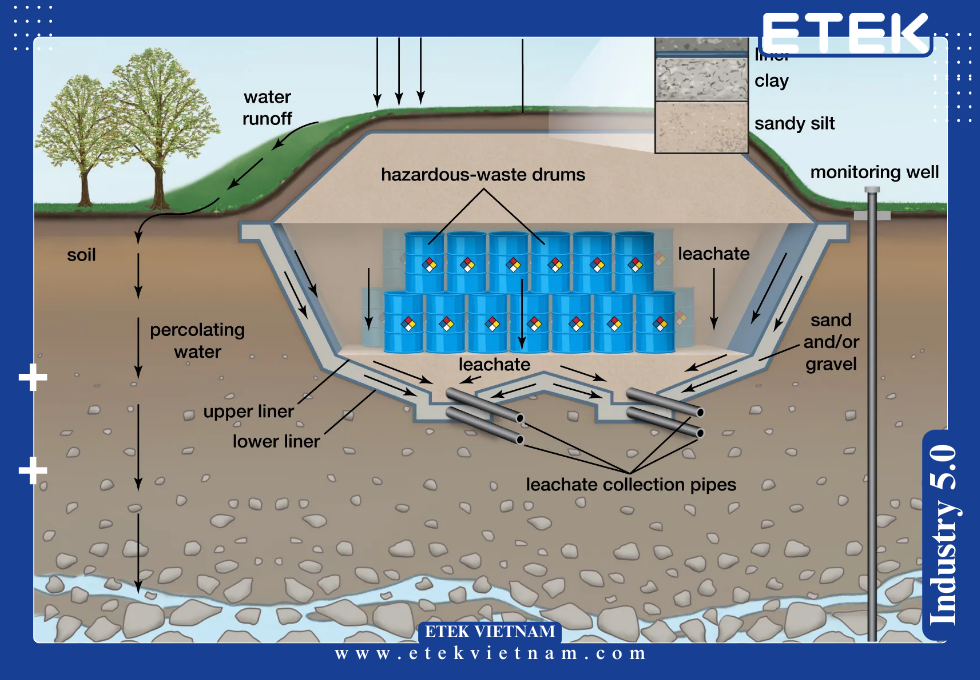

2.9 Khu chôn lấp an toàn

Bãi chôn lấp CTNH là giai đoạn cuối cùng, chỉ áp dụng cho chất thải đã qua xử lý ổn định, không còn hoạt tính sinh học.

Cấu tạo bãi chôn lấp gồm 5 lớp:

- Lớp đất nén chặt K ≥ 0,95.

- Màng HDPE 2 mm chống thấm.

- Lớp thoát nước rỉ bằng sỏi 20–40 mm.

- Lớp vải địa kỹ thuật lọc.

- Lớp phủ bảo vệ bằng đất sét hoặc bê tông.

Hệ thống có ống thu nước rỉ, dẫn về xử lý nước rỉ độc hại, và ống thu khí CH₄ – CO₂ để đốt hoặc phát điện.

Khoảng cách an toàn từ bãi chôn lấp đến khu dân cư ≥ 500 m, hướng gió chủ đạo không thổi về khu dân cư.

2.10 Hệ thống điều khiển và quan trắc tự động

Toàn bộ hệ thống xử lý chất thải nguy hại được điều khiển bằng PLC – SCADA, giám sát nhiệt độ lò, lưu lượng khí thải, pH dung dịch, DO, COD nước thải và áp suất màng RO.

Tín hiệu truyền qua Modbus TCP/IP về trung tâm điều khiển.

Dữ liệu được lưu trữ ≥ 12 tháng, có khả năng truy xuất lịch sử và cảnh báo vượt ngưỡng.

Hệ thống quan trắc tự động (CEMS) đo liên tục:

- Nhiệt độ buồng đốt thứ cấp.

- Nồng độ O₂, CO, SO₂, NOx, HCl, TSP.

- Lưu lượng khí thải.

Tất cả dữ liệu gửi về Sở TN&MT theo Thông tư 10/2021/TT-BTNMT, giúp minh bạch hóa quá trình xử lý CTNH.

2.1 Cấu trúc tổng thể của hệ thống xử lý chất thải nguy hại

Một hệ thống xử lý chất thải nguy hại hoàn chỉnh bao gồm các hạng mục chính:

- Khu tiếp nhận và lưu giữ tạm thời.

- Khu phân loại và tiền xử lý.

- Khu lò đốt chất thải.

- Hệ thống xử lý khí thải và tro xỉ.

- Hệ thống xử lý nước rỉ độc hại.

- Khu hóa rắn – ổn định.

- Khu chôn lấp an toàn và giám sát sau xử lý.

Tất cả được liên kết khép kín bằng hệ thống đường ống thu gom kín, kiểm soát rò rỉ, trang bị bộ cảm biến VOC, khí CO, NOx, HCl và hệ thống cảnh báo tự động.

Cấu hình hệ thống có thể mở rộng công suất từ 1 đến 50 tấn/ngày, tùy quy mô cơ sở và đặc tính chất thải công nghiệp nguy hại.

2.2 Khu tiếp nhận và lưu giữ tạm thời chất thải nguy hại

Khu lưu giữ tạm thời là giai đoạn đầu tiên, nơi các loại chất thải công nghiệp nguy hại được phân loại, cân đo, ghi nhận mã CTNH và kiểm tra đặc tính nguy hại.

Kho phải có nền bê tông chống thấm M300, phủ epoxy, sàn dốc 2% về hố thu nước rỉ.

Tường và mái bằng tôn chống ăn mòn, cửa gió thông thoáng, có đê chắn bao quanh cao 20–30 cm, bảo đảm chứa 110% thể tích thùng lớn nhất.

Thiết bị trong kho gồm:

- Thùng chứa chuyên dụng 200L (thép mạ hoặc nhựa HDPE).

- Bồn IBC 1.000L.

- Kệ thép sơn tĩnh điện, pallet nhựa chịu tải ≥ 1,5 tấn.

- Cảm biến nhiệt và khói PCCC, đầu phun tự động FM200 hoặc CO₂.

Thời gian lưu giữ tạm thời không vượt quá 6 tháng. Nếu vượt, phải có văn bản chấp thuận từ cơ quan môi trường.

2.3 Khu phân loại và tiền xử lý

Chất thải công nghiệp nguy hại trước khi đưa vào xử lý chính cần được phân loại và tiền xử lý để ổn định tính chất và tối ưu hiệu quả đốt, hóa rắn hay trung hòa.

Công đoạn gồm:

- Nghiền – cắt: giảm kích thước ≤ 50 mm.

- Trộn – đồng nhất: đảm bảo nhiệt trị từ 2.000–3.000 kcal/kg.

- Điều chỉnh pH: trung hòa dung dịch axit – kiềm, đạt 6,5–7,5.

- Tách ẩm: bằng máy ép hoặc sấy sơ bộ, độ ẩm < 30%.

Nước rửa hoặc dịch tách từ công đoạn này được dẫn về hệ thống xử lý nước rỉ độc hại.

Tổng thể khu tiền xử lý được bố trí trong nhà kín, có hệ thống hút bụi cyclone và quạt hút công suất 5.000–10.000 m³/h.

2.4 Lò đốt chất thải nguy hại – Trái tim của hệ thống

Lò đốt chất thải là trung tâm của hệ thống xử lý chất thải nguy hại, chịu trách nhiệm phân hủy triệt để các hợp chất hữu cơ, dung môi, sơn, dầu, nhựa và bùn nhiễm độc.

ETEK sử dụng lò đốt quay hai cấp gồm buồng sơ cấp (Primary Chamber) và buồng thứ cấp (Secondary Combustion Chamber).

- Buồng sơ cấp: nhiệt độ 850–950°C, thời gian lưu ≥ 60 phút, tốc độ quay 0,3–1,0 vòng/phút.

- Buồng thứ cấp: nhiệt độ ≥ 1.200°C, thời gian lưu khí ≥ 2 giây, hệ số dư O₂ = 6–8%.

- Hiệu suất tiêu hủy (DRE): ≥ 99,99%.

Nhiên liệu khởi động: dầu DO hoặc khí LPG.

Buồng đốt được chế tạo bằng thép SS310, lớp chịu lửa Al₂O₃ ≥ 60%, độ dày 200 mm, cách nhiệt bằng gạch ceramic wool.

Khí thải nóng đi qua bộ trao đổi nhiệt WHB (Waste Heat Boiler) để thu hồi năng lượng, sau đó chuyển đến hệ thống xử lý khí đa cấp.

2.5 Hệ thống xử lý khí thải sau lò đốt

Khí thải từ lò đốt chất thải nguy hại chứa CO, SO₂, NOx, HCl, HF, bụi và dioxin – furan, phải được xử lý qua nhiều tầng thiết bị:

- Cyclone tách bụi sơ cấp: hiệu suất 80–90%.

- Tháp Venturi scrubber: giảm bụi mịn và khí axit, lưu lượng 10.000–30.000 m³/h.

- Tháp hấp thụ ướt NaOH: pH dung dịch 8–9, khử HCl, HF, SO₂ > 95%.

- Bộ lọc túi vải (Bag Filter): lọc bụi còn lại, kích thước < 10 µm.

- Tầng hấp phụ than hoạt tính: loại bỏ dioxin, kim loại nặng, hơi hữu cơ.

Nhiệt độ khí thải đầu ra < 180°C, độ đục < 5%, nồng độ bụi < 50 mg/Nm³.

Đạt chuẩn QCVN 30-MT:2012/BTNMT về khí thải lò đốt CTNH.

Toàn bộ hệ thống có bộ quan trắc tự động online (SO₂, NOx, O₂, CO, HCl, TSP) truyền dữ liệu trực tiếp về Sở TN&MT.

2.6 Hệ thống xử lý tro xỉ

Sau quá trình đốt, tro xỉ phát sinh chiếm 3–10% khối lượng chất thải công nghiệp nguy hại đầu vào.

Tro xỉ có thể chứa kim loại nặng (Pb, Cd, Cr, Hg) nên cần được xử lý riêng biệt.

Phương pháp chính: hóa rắn – ổn định (Solidification/Stabilization – S/S).

Tro xỉ được trộn với xi măng, tro bay và chất ổn định (Na₂SiO₃, Ca(OH)₂) theo tỷ lệ 3:1:0,5, tạo khối rắn có độ nén ≥ 3 MPa.

Kết quả thử nghiệm TCLP (Toxicity Characteristic Leaching Procedure):

- Pb < 0,1 mg/L

- Cd < 0,05 mg/L

- Cr < 0,5 mg/L

- Hg < 0,02 mg/L

Sau khi hóa rắn, tro xỉ được vận chuyển đến bãi chôn lấp an toàn, lớp chống thấm kép HDPE 2 mm, có hệ thống thu nước rỉ độc hại riêng biệt.

2.7 Hệ thống xử lý nước rỉ độc hại

Nước rỉ độc hại phát sinh từ khu lưu giữ, khu tiền xử lý và khu chôn lấp có thành phần phức tạp, chứa COD 5.000–15.000 mg/L, kim loại nặng, phenol, dầu mỡ, xyanua và clo hữu cơ.

ETEK áp dụng công nghệ xử lý 4 cấp:

- Xử lý cơ học: tách dầu, tách rắn – lỏng, lọc tinh 10 µm.

- Xử lý hóa lý: keo tụ – tạo bông (PAC 300 mg/L, Polymer 2 mg/L), điều chỉnh pH 6,8–7,2.

- Xử lý hóa học – oxy hóa nâng cao (AOPs): Fenton, O₃/H₂O₂, khử màu và phân hủy chất độc.

- Xử lý màng RO 2 cấp: TDS < 50 mg/L, độ dẫn điện < 100 µS/cm.

Hiệu suất loại bỏ COD ≥ 95%, kim loại nặng ≥ 98%, dầu mỡ ≥ 99%.

Nước sau xử lý đạt QCVN 40:2011/BTNMT – cột A, có thể tuần hoàn rửa sàn hoặc làm mát.

2.8 Khu hóa rắn và ổn định chất thải

Một phần chất thải công nghiệp nguy hại không thể đốt (bùn, tro, cặn, bao bì nhiễm kim loại nặng) được đưa vào khu hóa rắn – ổn định.

Phản ứng chủ yếu dựa trên xi măng pooclăng, tro bay, silicat và phụ gia polymer, tạo phản ứng bao bọc vật lý – hóa học, ngăn kim loại tan ra môi trường.

Các chỉ tiêu kỹ thuật:

- Tỷ lệ chất rắn/xi măng = 1,5–2,0.

- Thời gian đông kết 6–8 giờ.

- Cường độ nén sau 28 ngày ≥ 3 MPa.

- Độ thấm nước < 10⁻⁸ cm/s.

Mẫu sau hóa rắn đạt chuẩn EPA Method 1311 – TCLP, có thể chôn lấp an toàn.

Khu vực này được che kín, có hệ thống thu khí và kiểm soát bụi mịn.

2.9 Khu chôn lấp an toàn

Bãi chôn lấp CTNH là giai đoạn cuối cùng, chỉ áp dụng cho chất thải đã qua xử lý ổn định, không còn hoạt tính sinh học.

Cấu tạo bãi chôn lấp gồm 5 lớp:

- Lớp đất nén chặt K ≥ 0,95.

- Màng HDPE 2 mm chống thấm.

- Lớp thoát nước rỉ bằng sỏi 20–40 mm.

- Lớp vải địa kỹ thuật lọc.

- Lớp phủ bảo vệ bằng đất sét hoặc bê tông.

Hệ thống có ống thu nước rỉ, dẫn về xử lý nước rỉ độc hại, và ống thu khí CH₄ – CO₂ để đốt hoặc phát điện.

Khoảng cách an toàn từ bãi chôn lấp đến khu dân cư ≥ 500 m, hướng gió chủ đạo không thổi về khu dân cư.

2.10 Hệ thống điều khiển và quan trắc tự động

Toàn bộ hệ thống xử lý chất thải nguy hại được điều khiển bằng PLC – SCADA, giám sát nhiệt độ lò, lưu lượng khí thải, pH dung dịch, DO, COD nước thải và áp suất màng RO.

Tín hiệu truyền qua Modbus TCP/IP về trung tâm điều khiển.

Dữ liệu được lưu trữ ≥ 12 tháng, có khả năng truy xuất lịch sử và cảnh báo vượt ngưỡng.

Hệ thống quan trắc tự động (CEMS) đo liên tục:

- Nhiệt độ buồng đốt thứ cấp.

- Nồng độ O₂, CO, SO₂, NOx, HCl, TSP.

- Lưu lượng khí thải.

Tất cả dữ liệu gửi về Sở TN&MT theo Thông tư 10/2021/TT-BTNMT, giúp minh bạch hóa quá trình xử lý CTNH.

4.1 Lợi ích kỹ thuật và độ tin cậy vận hành cao

Đầu tư hệ thống xử lý chất thải nguy hại hiện đại mang lại giá trị kỹ thuật vượt trội so với các công nghệ xử lý truyền thống.

Nhờ cấu hình lò đốt quay hai cấp, hệ thống xử lý khí thải đa tầng, xử lý nước rỉ độc hại bằng RO 3 cấp và xử lý tro xỉ bằng hóa rắn xi măng, toàn bộ chu trình đạt hiệu suất phân hủy > 99,99%.

Hệ thống vận hành tự động, giám sát liên tục thông qua PLC – SCADA, đảm bảo kiểm soát toàn bộ thông số: nhiệt độ buồng đốt, áp suất âm, nồng độ O₂ dư, pH dung dịch hấp thụ, độ dẫn điện nước thải và tải lượng tro xỉ.

Tất cả dữ liệu được lưu trữ theo ISO 14001:2015, sẵn sàng truy xuất khi kiểm định.

Ngoài ra, cấu trúc module giúp hệ thống vận hành linh hoạt — có thể tăng 50% công suất mà không cần cải tạo lớn, phù hợp với các khu công nghiệp có lượng chất thải công nghiệp nguy hại tăng theo thời gian.

4.2 Lợi ích tài chính – tiết kiệm chi phí xử lý dài hạn

Chi phí xử lý chất thải công nghiệp nguy hại trung bình tại Việt Nam dao động 12–18 triệu VNĐ/tấn nếu thuê đơn vị bên ngoài.

Tuy nhiên, đầu tư hệ thống xử lý chất thải nguy hại nội bộ giúp doanh nghiệp:

| Khoản mục | Thuê xử lý ngoài (VNĐ/tấn) | Tự xử lý bằng hệ thống ETEK (VNĐ/tấn) | Tiết kiệm (%) |

| Vận chuyển CTNH | 2.000.000 – 3.000.000 | — | 100 |

| Xử lý đốt | 10.000.000 – 12.000.000 | 5.000.000 – 6.000.000 | 50 |

| Lưu trữ và báo cáo | 500.000 | — | 100 |

| Tổng chi phí bình quân | 13 – 15 triệu | 5,5 – 6 triệu | ~60% |

Như vậy, với công suất 5 tấn/ngày, hệ thống ETEK giúp tiết kiệm khoảng 13–15 tỷ VNĐ/năm so với thuê xử lý ngoài.

Thời gian hoàn vốn trung bình 2,5–3 năm.

Ngoài ra, nhờ thu hồi nhiệt từ lò đốt chất thải, hệ thống tạo ra 200–250 kWh điện/tấn, tương đương tiết kiệm 300–400 triệu VNĐ/năm tiền điện.

4.3 Lợi ích môi trường – giảm phát thải và ô nhiễm thứ cấp

Mỗi tấn chất thải công nghiệp nguy hại nếu xử lý không đúng quy trình sẽ phát thải khoảng 0,5 kg dioxin/furan, 0,2 kg kim loại nặng bay hơi, và hơn 1.000 kg CO₂ tương đương.

Nhờ công nghệ kiểm soát khí thải đa tầng và hấp phụ than hoạt tính, hệ thống ETEK giảm trên 99,9% dioxin, 98% kim loại, và 90% SO₂ – NOx.

Công nghệ hóa rắn tro xỉ ngăn 100% rò rỉ kim loại, giá trị TCLP < 0,1 mg/L, đảm bảo không ảnh hưởng đến nguồn nước ngầm.

Xử lý nước rỉ độc hại đạt QCVN 40:2011 – cột A, có thể tái sử dụng 20–30%.

Nhờ đó, hệ thống giúp doanh nghiệp giảm 20–25% lượng nước thải ra môi trường, giảm 15% phát thải khí nhà kính, và đạt tiêu chí “Zero Discharge of Hazardous Substances (ZDHS)” – tiêu chuẩn môi trường quốc tế cho ngành công nghiệp nặng.

4.4 Lợi ích pháp lý – tuân thủ đầy đủ QCVN, Basel, ISO

Việc đầu tư hệ thống xử lý chất thải nguy hại nội bộ giúp doanh nghiệp chủ động tuân thủ pháp luật mà không phụ thuộc đơn vị xử lý thuê ngoài.

Hệ thống của ETEK đáp ứng toàn bộ yêu cầu pháp lý:

- QCVN 30-MT:2012/BTNMT – Khí thải lò đốt CTNH.

- QCVN 40:2011/BTNMT – Nước thải công nghiệp.

- QCVN 07:2009/BTNMT – Hạ tầng kỹ thuật khu xử lý.

- TCVN 6706:2009 – Lưu giữ, vận chuyển CTNH.

- ISO 14001:2015 – Quản lý môi trường.

- Basel Convention (1989) – Kiểm soát vận chuyển xuyên biên giới.

Nhờ tích hợp hệ thống quản lý hồ sơ điện tử Manifest, toàn bộ luồng chất thải (thu gom – lưu giữ – xử lý – chôn lấp) đều có thể truy xuất và kiểm tra 100%, tránh rủi ro vi phạm hành chính theo Nghị định 45/2022/NĐ-CP.

4.5 Lợi ích vận hành – tự động hóa toàn phần

Hệ thống xử lý chất thải nguy hại của ETEK được trang bị hệ điều khiển tự động hóa hoàn toàn (Full-PLC).

Hệ thống giám sát mọi chỉ số theo thời gian thực:

- Nhiệt độ buồng đốt thứ cấp ≥ 1.200°C.

- pH dung dịch hấp thụ 8–9.

- Áp suất khí thải -15 Pa.

- DO nước xử lý ≥ 2 mg/L.

- COD sau AOPs < 50 mg/L.

Dữ liệu truyền trực tiếp về trung tâm qua giao thức Modbus TCP/IP, đồng thời hiển thị trên bảng điều khiển SCADA và ứng dụng di động.

Hệ thống có khả năng tự động điều chỉnh lưu lượng khí, bổ sung hóa chất, hoặc tăng thời gian đốt khi phát hiện thông số lệch chuẩn.

Tính năng này giúp giảm 40% nhân công, nâng tỷ lệ vận hành liên tục lên ≥ 95% và hạn chế rủi ro lỗi thao tác thủ công.

4.6 Lợi ích trong quản lý nội bộ và chứng nhận ESG

Các doanh nghiệp sử dụng hệ thống xử lý chất thải nguy hại hiện đại sẽ đạt điểm ESG (Environmental – Social – Governance) cao hơn, điều kiện cần để tham gia các chuỗi cung ứng quốc tế.

Nhờ vận hành minh bạch, dữ liệu phát thải được lưu trữ đầy đủ, doanh nghiệp dễ dàng đạt các chứng chỉ môi trường quốc tế:

- ISO 14001:2015 – Quản lý môi trường.

- ISO 50001:2018 – Quản lý năng lượng.

- ISO 45001:2018 – An toàn lao động.

- Green Industry Certificate (UNIDO) – Sản xuất xanh.

Hệ thống quan trắc tự động của ETEK tích hợp AI phân tích dữ liệu vận hành, phát hiện xu hướng phát thải tăng và tự động cảnh báo sớm, giúp doanh nghiệp ngăn ngừa sự cố môi trường trước khi xảy ra.

4.7 Lợi ích kinh tế tuần hoàn – tái chế năng lượng và vật liệu

Một điểm nổi bật của hệ thống xử lý chất thải nguy hại ETEK là khả năng thu hồi năng lượng và tái chế vật liệu:

- Nhiệt thừa từ lò đốt được thu hồi qua WHB, tạo hơi nước cấp cho lò hơi, tiết kiệm 15–20% nhiên liệu.

- Tro xỉ hóa rắn được dùng làm phụ gia cho gạch không nung, xi măng hoặc bê tông kỹ thuật thấp.

- Nước sau xử lý dùng rửa xe, tưới cây, hoặc làm mát thiết bị.

- Kim loại trong tro (Fe, Cu, Zn) được thu hồi bằng tuyển từ, giá trị tái chế đạt 300–500 kg/tháng với hệ 10 tấn/ngày.

Mô hình này giúp nhà máy chuyển từ “xử lý để tiêu hủy” sang “xử lý để tái tạo tài nguyên”, hướng tới mô hình Zero Waste – Zero Discharge.

4.8 Ứng dụng thực tế trong các ngành công nghiệp

Công nghệ của ETEK được ứng dụng rộng rãi trong các lĩnh vực có phát sinh chất thải công nghiệp nguy hại:

- Ngành hóa chất – sơn – mực in: xử lý dung môi, sơn thải, bùn sơn, dung dịch rửa.

- Ngành điện tử: xử lý PCB, linh kiện, bo mạch, dung dịch axit – kiềm.

- Ngành dệt nhuộm: xử lý bùn chứa Cr, Cu, dung dịch thuốc nhuộm.

- Ngành dầu khí: xử lý dầu thải, giẻ lau nhiễm dầu, bùn khoan.

- Ngành y tế: xử lý rác lây nhiễm, vật sắc nhọn, bao bì thuốc.

Một số dự án tiêu biểu:

- Khu xử lý CTNH Phú Thọ – ETEK Plant: công suất 20 tấn/ngày, đạt QCVN 30-MT:2012 cột A.

- Nhà máy hóa chất Đồng Nai: xử lý dung môi, sơn thải 5 tấn/ngày.

- Khu công nghiệp VSIP Bình Dương: hệ thống 10 tấn/ngày, tích hợp quan trắc online gửi Sở TN&MT.

Các dự án đều được kiểm định định kỳ, duy trì chỉ số phát thải thấp hơn 30–50% so với quy chuẩn quốc gia.

4.9 Lợi ích chiến lược – giá trị lâu dài cho doanh nghiệp

Đầu tư hệ thống xử lý chất thải nguy hại không chỉ là yêu cầu pháp lý mà còn là chiến lược phát triển bền vững của doanh nghiệp.

Lợi ích chiến lược gồm:

- Bảo đảm pháp lý môi trường, tránh phạt hành chính (mức phạt tới 2 tỷ VNĐ nếu vi phạm).

- Tăng uy tín thương hiệu xanh, thu hút đầu tư FDI.

- Giảm chi phí dài hạn nhờ tự chủ công nghệ.

- Tạo lợi thế cạnh tranh quốc tế, đặc biệt trong chuỗi cung ứng toàn cầu.

Theo khảo sát của ETEK, các doanh nghiệp đầu tư hệ thống xử lý nội bộ đạt mức tăng trưởng sản lượng trung bình 12–15%/năm, nhờ ổn định vận hành và không bị gián đoạn vì yêu cầu xử lý thuê ngoài.

5.1 Năng lực thiết kế – tích hợp công nghệ toàn diện

ETEK là đơn vị tiên phong trong lĩnh vực thiết kế, chế tạo và tích hợp hệ thống xử lý chất thải nguy hại theo chuẩn QCVN – ISO – Basel.

Khác với các nhà thầu chỉ cung cấp lò đốt riêng lẻ, ETEK triển khai giải pháp tổng thể khép kín, bao gồm:

- Khu tiếp nhận – lưu giữ tạm thời đạt chuẩn TCVN 6706:2009.

- Khu phân loại – tiền xử lý với hệ thống nghiền, trộn và điều chỉnh nhiệt trị.

- Lò đốt chất thải hai cấp công nghệ châu Âu.

- Hệ thống xử lý khí thải đa tầng Venturi – NaOH – than hoạt tính.

- Khu xử lý tro xỉ, hóa rắn xi măng và xử lý nước rỉ độc hại bằng AOPs + RO.

- Trung tâm điều khiển PLC – SCADA, quan trắc tự động CEMS.

Tất cả được ETEK đồng bộ hóa trong một hệ thống vận hành duy nhất, giúp giảm 30% tổn thất năng lượng, giảm 25% không gian bố trí, và tăng 20% tuổi thọ thiết bị so với cấu hình rời rạc.

5.2 Ưu thế công nghệ độc quyền ETEK

ETEK sở hữu 4 sáng chế kỹ thuật và 8 giải pháp hữu ích được đăng ký tại Cục Sở hữu trí tuệ Việt Nam, ứng dụng trực tiếp trong hệ thống xử lý chất thải nguy hại.

Một số công nghệ nổi bật bao gồm:

- Buồng đốt thứ cấp 3 vùng phản ứng – ETEK Multi-Zone Combustor (MZC): nhiệt độ ổn định 1.200–1.350°C, kiểm soát Dioxin/Furan ở mức < 0,05 ng TEQ/Nm³.

- Hệ thống trao đổi nhiệt ngược dòng ETEK-ECO: thu hồi 65–70% năng lượng thải, giảm nhiên liệu DO 18%.

- Cụm lọc khí hấp phụ đa tầng ETEK-CARB: thay thế carbon 1 lần/6 tháng, tiết kiệm 40% chi phí vận hành.

- Module xử lý nước rỉ độc hại AOPs-RO Hybrid: tích hợp Fenton, O₃/H₂O₂ và màng RO 2 cấp, hiệu suất COD ≥ 95%, TDS < 100 mg/L.

- Hệ thống hóa rắn tự động ETEK-SOLIDIFY 3000: phối trộn xi măng – tro bay bằng cân định lượng, sai số < 1%.

Các công nghệ này được đánh giá tương đương tiêu chuẩn EU BAT (Best Available Techniques), phù hợp xuất khẩu sang các nước ASEAN và Trung Đông.

5.3 Khả năng tùy biến theo đặc tính chất thải

Không có hai loại chất thải công nghiệp nguy hại nào giống nhau, do đó ETEK thiết kế giải pháp “Custom-Built Engineering”, dựa trên phân tích chi tiết đặc tính vật lý – hóa học của chất thải.

Quy trình thiết kế gồm 5 bước:

- Lấy mẫu – phân tích đặc tính nguy hại (VOC, kim loại, CN⁻, PCB…).

- Xác định phương án xử lý tối ưu (đốt, hóa rắn, trung hòa, chôn lấp).

- Mô phỏng quá trình đốt bằng CFD (Computational Fluid Dynamics).

- Thiết kế thiết bị 3D trên AutoPlant & SolidWorks.

- Lập hồ sơ kỹ thuật và phương án cải tạo – mở rộng công suất.

ETEK có thể thiết kế hệ thống quy mô 1–100 tấn/ngày, phù hợp nhà máy hóa chất, luyện kim, dệt nhuộm, sản xuất linh kiện điện tử hoặc khu công nghiệp tập trung.

5.4 Dịch vụ trọn gói từ khảo sát đến vận hành

ETEK cung cấp giải pháp “Turn-key Solution” – chìa khóa trao tay, bao gồm:

- Khảo sát – phân tích mẫu chất thải bằng thiết bị ICP-OES, GC-MS.

- Tư vấn hồ sơ pháp lý: mã CTNH, giấy phép xử lý, đăng ký chủ nguồn thải.

- Thiết kế 2D/3D, mô phỏng CFD, xác định đường khí – dòng nhiệt.

- Chế tạo, lắp đặt, chạy thử và bàn giao hoàn thiện.

- Đào tạo vận hành, hướng dẫn quy trình an toàn, lập biểu mẫu báo cáo môi trường.

- Bảo trì – hiệu chuẩn định kỳ, cung cấp vật tư tiêu hao (than hoạt tính, NaOH, polymer, màng RO).

Nhờ quy trình trọn gói, thời gian triển khai trung bình của ETEK chỉ 4–6 tháng cho hệ 10 tấn/ngày, rút ngắn 30% tiến độ so với thị trường.

5.5 Tính đồng bộ và ổn định vượt trội

Một điểm khác biệt của hệ thống xử lý chất thải nguy hại ETEK là tính đồng bộ cơ – điện – tự động hóa.

Mọi thiết bị (bơm, van, cảm biến, motor, biến tần) đều sử dụng thương hiệu uy tín: ABB, Siemens, Schneider, Yokogawa, Endress+Hauser.

Điều này giúp hệ thống duy trì vận hành ổn định ≥ 95%, hạn chế thời gian dừng máy.

ETEK sử dụng vật liệu chịu nhiệt Inconel 601 cho vùng tiếp xúc trực tiếp với lửa, gạch chịu lửa Al₂O₃ ≥ 60%, và ống khói thép SUS304 dày 6 mm.

Thử nghiệm thực tế tại dự án VSIP Bình Dương:

- Lò đốt vận hành liên tục 8.000 giờ/năm.

- Nhiệt độ dao động ±30°C quanh điểm đặt.

- Không ghi nhận sự cố vượt giới hạn khí thải trong 3 năm liên tục.

5.6 Dịch vụ hậu mãi và giám sát trọn đời

ETEK duy trì chính sách bảo hành – bảo trì trọn đời, cam kết hỗ trợ kỹ thuật 24/7 thông qua trung tâm điều khiển từ xa.

Hệ thống được kết nối qua nền tảng ETEK Cloud Monitoring, cho phép kỹ sư giám sát:

- Nhiệt độ, áp suất, lưu lượng, pH, TDS theo thời gian thực.

- Tự động gửi cảnh báo khi thông số lệch chuẩn.

- Phân tích xu hướng vận hành, đề xuất tối ưu hóa năng lượng.

Ngoài ra, ETEK cung cấp gói bảo trì 3 cấp:

- Cấp 1: Kiểm tra định kỳ – thay lọc khí, bơm, màng RO.

- Cấp 2: Hiệu chuẩn cảm biến, cân chỉnh nhiệt độ buồng đốt.

- Cấp 3: Đại tu toàn hệ thống mỗi 24 tháng.

Dữ liệu vận hành được lưu trữ tối thiểu 5 năm, sẵn sàng phục vụ công tác kiểm tra của cơ quan môi trường.

5.7 Hỗ trợ pháp lý và hồ sơ môi trường

ETEK không chỉ là đơn vị kỹ thuật mà còn hỗ trợ khách hàng toàn diện về thủ tục pháp lý môi trường.

Các hồ sơ được lập đồng bộ:

- Đề án xử lý CTNH (theo Nghị định 38/2015/NĐ-CP).

- Giấy phép xử lý chất thải nguy hại.

- Đăng ký mã CTNH theo danh mục Thông tư 02/2022/TT-BTNMT.

- Hồ sơ báo cáo định kỳ quản lý CTNH (mẫu 03a, 03b).

Ngoài ra, ETEK còn hỗ trợ đánh giá rủi ro môi trường (ERA), lập báo cáo vận hành thử nghiệm, và báo cáo kết quả quan trắc tự động (CEMS) theo Thông tư 10/2021/TT-BTNMT.

Nhờ đó, khách hàng hoàn toàn yên tâm về tuân thủ pháp lý khi vận hành hệ thống.

5.8 Giải pháp tài chính – linh hoạt và tối ưu

Nhằm hỗ trợ doanh nghiệp đầu tư hệ thống xử lý CTNH, ETEK triển khai nhiều hình thức tài chính:

- Thuê – mua (Leasing): chia nhỏ chi phí đầu tư, trả trong 36–60 tháng.

- Hợp đồng BOT/BTO: ETEK đầu tư, vận hành và bàn giao sau thời hạn.

- Đầu tư dùng chung: dành cho khu công nghiệp có nhiều chủ nguồn thải nhỏ.

Nhờ mô hình linh hoạt này, doanh nghiệp có thể triển khai hệ thống xử lý chất thải nguy hại công suất 5–10 tấn/ngày với chi phí đầu tư ban đầu chỉ 30–40% giá trị thiết bị, không ảnh hưởng dòng tiền hoạt động.

ETEK đồng thời hỗ trợ vay ưu đãi tín dụng xanh từ các tổ chức tài chính quốc tế (ADB, GCF, VEPF) với lãi suất 3–5%/năm, thời gian hoàn vốn 2,5–3 năm.

5.9 Hệ thống quản lý dữ liệu và chuyển đổi số

ETEK là một trong số ít đơn vị ứng dụng chuyển đổi số toàn diện trong vận hành hệ thống xử lý CTNH.

Phần mềm ETEK e-Enviro Platform cho phép:

- Ghi nhận tự động toàn bộ dữ liệu khí thải, nước thải, tro xỉ.

- Phân tích xu hướng tiêu hao nhiên liệu, hóa chất, điện năng.

- Xuất báo cáo tự động theo QCVN và Basel Convention.

- Cảnh báo qua email, SMS, ứng dụng di động khi vượt ngưỡng.

Nền tảng này giúp doanh nghiệp tiết kiệm 40–50 giờ/tháng cho công tác thống kê và báo cáo môi trường, đồng thời đáp ứng yêu cầu kiểm toán môi trường điện tử (E-Audit).

5.10 Lý do doanh nghiệp chọn ETEK

Khách hàng lựa chọn ETEK không chỉ vì công nghệ tiên tiến mà còn bởi chất lượng dịch vụ, độ tin cậy và giá trị dài hạn mà hệ thống mang lại:

- Giải pháp toàn diện, tích hợp đa công nghệ (đốt – khí – nước – tro – quan trắc).

- Hiệu suất xử lý ≥ 99,99%, phát thải đạt QCVN và tiêu chuẩn châu Âu.

- Tiết kiệm 50–60% chi phí so với thuê xử lý ngoài.

- Thiết bị bền bỉ, tuổi thọ ≥ 20 năm, vật liệu chịu nhiệt và ăn mòn cao.

- Dịch vụ bảo hành trọn đời, hỗ trợ kỹ thuật 24/7.

- Hồ sơ pháp lý, thủ tục CTNH được ETEK tư vấn miễn phí.

- Khả năng mở rộng công suất, tương thích mọi quy mô sản xuất.

- Đạt chuẩn ESG và Green Industry, nâng cao giá trị thương hiệu.

Khi đầu tư cùng ETEK, doanh nghiệp không chỉ sở hữu một hệ thống xử lý chất thải nguy hại đạt chuẩn quốc tế, mà còn xây dựng nền tảng phát triển bền vững, giảm thiểu rủi ro môi trường, tiết kiệm chi phí dài hạn và củng cố niềm tin đối tác – cộng đồng.

SẢN PHẨM LIÊN QUAN: