HỆ THỐNG XỬ LÝ NƯỚC THẢI TỪ NHÀ MÁY SẢN XUẤT GIẤY VÀ BỘT GIẤY

Hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy đóng vai trò trọng yếu trong việc bảo vệ môi trường nước, giảm tải ô nhiễm hữu cơ, xử lý COD, xử lý BOD, xử lý màu và loại bỏ hợp chất AOX phát sinh từ quá trình tẩy trắng. Ứng dụng các công nghệ tiên tiến như sinh học hiếu khí, keo tụ – tuyển nổi, màng lọc MBR và oxy hóa nâng cao, hệ thống giúp nước thải đạt chuẩn QCVN 12-MT:2015, đáp ứng yêu cầu tái sử dụng và phát triển bền vững cho ngành giấy.

Ngành công nghiệp giấy là một trong những lĩnh vực có tải lượng ô nhiễm hữu cơ cao nhất với nồng độ COD 2.000–5.000 mg/l, BOD₅ 700–2.000 mg/l, TSS 800–3.000 mg/l và độ màu lên tới 1.500–3.000 Pt-Co. Nguồn phát sinh nước thải chủ yếu từ các công đoạn nấu bột, tẩy trắng, xeo giấy, rửa thiết bị và thu hồi hóa chất.

Trong nước thải chứa nhiều xenlulo, lignin, hợp chất clo hữu cơ (AOX) và các hợp chất khó phân hủy sinh học. Nếu không xử lý đúng cách, nước thải sẽ gây ô nhiễm nghiêm trọng nguồn nước mặt, ảnh hưởng hệ sinh thái thủy sinh và sức khỏe con người.

Việc xây dựng hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy là yêu cầu bắt buộc, không chỉ để tuân thủ QCVN 12-MT:2015/BTNMT – Cột A hoặc B, mà còn để đảm bảo hoạt động sản xuất ổn định, đáp ứng các tiêu chí phát triển xanh và tuần hoàn tài nguyên.

Ngày nay, các giải pháp tích hợp cơ học – hóa lý – sinh học – màng lọc giúp hiệu quả xử lý cao, tiết kiệm năng lượng và giảm thiểu chi phí vận hành. Với công nghệ MBR hoặc AAO cải tiến, hiệu suất loại bỏ COD đạt 90–95%, BOD 92–98%, AOX 80–90%, màu 85–95%.

2.1 Hệ thống thu gom và điều hòa lưu lượng nước thải công nghiệp giấy

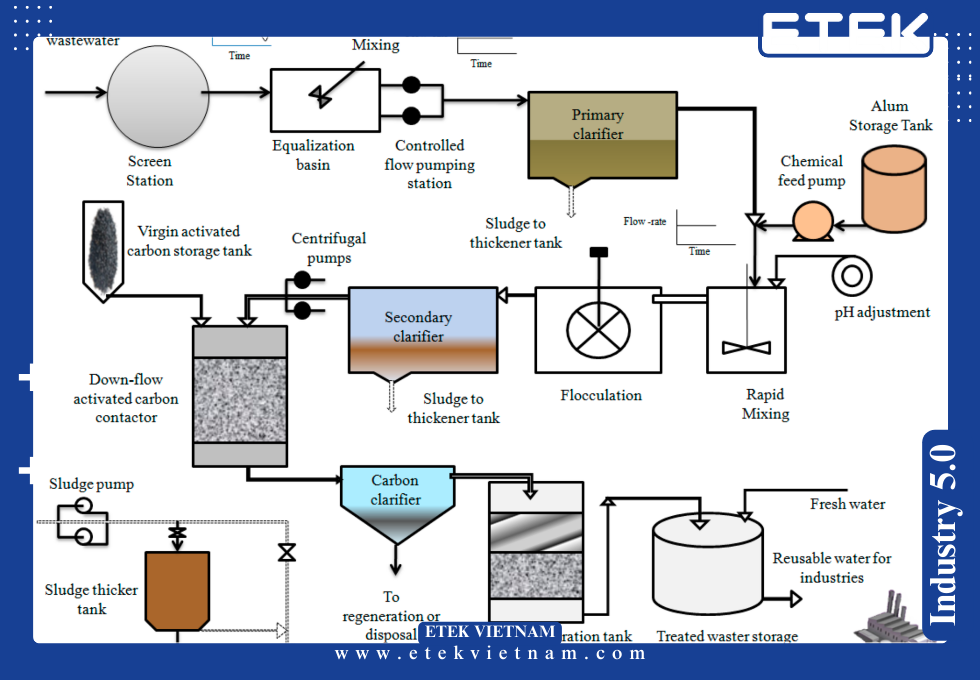

Trong hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy, bước đầu tiên là thu gom và điều hòa lưu lượng, đảm bảo dòng chảy ổn định về lưu lượng và nồng độ.

Nước thải được thu từ các nguồn: máy xeo giấy, bể rửa, khu vực tẩy trắng và tái chế bột giấy. Tại đây, bể thu gom có dung tích 200–1.000 m³, kết hợp máy khuấy chìm công suất 5–15 kW để tránh lắng cặn.

Nước sau thu gom được bơm qua song chắn rác tinh 10–15 mm, loại bỏ xơ sợi lớn, nilon, rác vụn. Sau đó, qua bể điều hòa có thời gian lưu 6–8 giờ, hệ thống máy thổi khí Root 15–30 kW giúp khuấy trộn đều, ngăn phân hủy kỵ khí gây mùi.

Các cảm biến pH online (0–14), DO (0–10 mg/l) và turbidity sensor (0–4000 NTU) giám sát liên tục, dữ liệu được truyền về PLC trung tâm. Nhờ đó, lưu lượng được điều tiết ổn định trước khi vào công đoạn xử lý hóa lý.

2.2 Hệ thống keo tụ – tạo bông – lắng sơ cấp

Nước thải ngành giấy thường chứa nhiều hạt lơ lửng (TSS) và lignin khó lắng, do đó giai đoạn keo tụ – tạo bông là cực kỳ quan trọng.

Dung dịch phèn nhôm Al₂(SO₄)₃ hoặc PAC 10–15% được châm tự động bằng bơm định lượng 0,5–1,5 l/h, điều chỉnh theo tín hiệu ORP và turbidity. Quá trình khuấy nhanh tại bể phản ứng (60–100 vòng/phút trong 2–3 phút) giúp phân tán hóa chất đều.

Tiếp theo, bể tạo bông vận hành ở tốc độ 25–40 vòng/phút, thời gian lưu 15–20 phút, bổ sung polymer anion PAM 0,1–0,3 mg/l để tăng kích thước bông cặn.

Hiệu suất lắng sơ cấp đạt TSS giảm 60–70%, COD giảm 30–40%, màu giảm 20–30%. Bùn lắng được bơm về bể chứa bùn 100–200 m³, phần nước trong chảy tràn sang bể sinh học.

2.3 Hệ thống sinh học hiếu khí – thiếu khí (AAO)

Đây là trái tim của hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy, nơi loại bỏ phần lớn BOD, COD và hợp chất nitơ.

Cấu trúc gồm ba ngăn chính: Anaerobic – Anoxic – Oxic, vận hành liên tục nhờ bơm tuần hoàn bùn 10–20 m³/h.

- Ngăn Anaerobic: xử lý photpho bằng vi khuẩn PAO, thời gian lưu 2–4 giờ.

- Ngăn Anoxic: khử nitrat thành khí N₂, thời gian lưu 4–6 giờ.

- Ngăn Oxic: sục khí mạnh bằng máy thổi khí 30–75 kW, nồng độ DO duy trì 2–3 mg/l, F/M = 0,15–0,25.

Hiệu suất xử lý BOD đạt 92–98%, COD 85–95%, TSS 85–90%, amoni (NH₄⁺-N) < 10 mg/l.

Hệ thống được kiểm soát tự động bằng PLC–SCADA, có khả năng cảnh báo khi pH lệch khỏi khoảng 6,5–8,5 hoặc DO < 1,5 mg/l. Các đầu dò DO, ORP, MLSS gắn tại mỗi ngăn giúp tối ưu khí nén và giảm điện năng tiêu thụ 10–15%.

2.4 Hệ thống xử lý sinh học nâng cao MBR

Trong hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy, công nghệ MBR (Membrane Bio-Reactor) ngày càng phổ biến nhờ khả năng tách bùn sinh học hiệu quả, tạo ra nước trong và ít vi khuẩn.

Bể MBR kết hợp giữa quá trình sinh học hiếu khí và màng vi lọc. Màng có kích thước lỗ 0,1–0,4 µm, được chế tạo từ PVDF hoặc PES, độ bền cơ học cao, chịu pH 2–11.

Dung dịch bùn hoạt tính tuần hoàn liên tục với nồng độ MLSS 8.000–12.000 mg/l, cao hơn gấp 2–3 lần so với bể Aerotank truyền thống. Nhờ đó, hiệu suất xử lý BOD đạt 98–99%, COD 90–95%, TSS gần như 100%, nước sau xử lý đạt tiêu chuẩn QCVN 12-MT:2015, cột A.

Áp suất hút của màng thường duy trì –30 đến –60 kPa, tốc độ thông lượng 10–20 L/m².h, chu kỳ rửa ngược 5 phút/giờ bằng khí nén hoặc nước sạch. Mỗi 3–6 tháng, màng được rửa hóa chất bằng NaOCl 200–500 ppm và citric acid 2% để phục hồi thông lượng.

Tùy công suất nhà máy, MBR có thể thiết kế dạng submerged (ngập) hoặc side-stream (ngoài dòng). Hệ thống lớn hơn 2.000 m³/ngày thường chọn cấu hình submerged nhằm tiết kiệm năng lượng 15–20% so với dạng ngoài dòng.

2.5 Hệ thống xử lý AOX và hợp chất khó phân hủy

Các nhà máy bột giấy thường dùng clo hoặc clo dioxide trong công đoạn tẩy trắng, phát sinh AOX (Adsorbable Organic Halides) – nhóm hợp chất hữu cơ chứa halogen khó phân hủy, có độc tính sinh thái cao.

Để xử lý AOX, hệ thống thường kết hợp oxy hóa nâng cao (AOP) bằng O₃, H₂O₂, hoặc Fenton (Fe²⁺/H₂O₂). Quá trình Fenton diễn ra ở pH 3–5, tỷ lệ mol Fe²⁺:H₂O₂ = 1:10, thời gian phản ứng 30–60 phút, có thể giảm AOX 80–90%, COD 20–30%.

Với Ozone (O₃), máy phát O₃ công suất 50–200 g/h được nạp vào bể phản ứng, tốc độ sục khí 0,3–0,5 m³/h.m³ nước. Phản ứng oxy hóa cắt mạch các hợp chất lignin clo hóa, đồng thời khử màu 70–85%.

Để tiết kiệm chi phí, các nhà máy hiện áp dụng AOP lai (O₃/H₂O₂/UV), trong đó UV 254 nm xúc tác phân rã H₂O₂ tạo gốc OH·, tăng hiệu quả xử lý AOX lên đến 95%, nước ra có AOX < 0,1 mg/l, phù hợp quy định QCVN 12-MT:2015.

Tổng chi phí năng lượng cho 1 m³ nước xử lý AOX dao động 0,25–0,35 USD/m³, nhưng có thể bù lại nhờ giảm phí môi trường và tái sử dụng nước.

2.6 Hệ thống xử lý màu và khử lignin

Nước thải công nghiệp giấy có độ màu cao do các hợp chất lignin, tanin và cromophore từ bột gỗ. Màu thường nằm trong khoảng 1.500–3.000 Pt-Co, cần giảm xuống <150 Pt-Co trước khi xả ra môi trường.

Phương pháp hiệu quả nhất là oxy hóa nâng cao kết hợp hấp phụ than hoạt tính. Giai đoạn oxy hóa sử dụng O₃ 100–150 mg/l hoặc NaClO 0,2–0,5%, pH 8–9, thời gian 30 phút giúp phá cấu trúc màu. Sau đó, nước đi qua cột hấp phụ than hoạt tính hạt (GAC), tốc độ lọc 8–12 m/h, hiệu suất loại màu 85–95%.

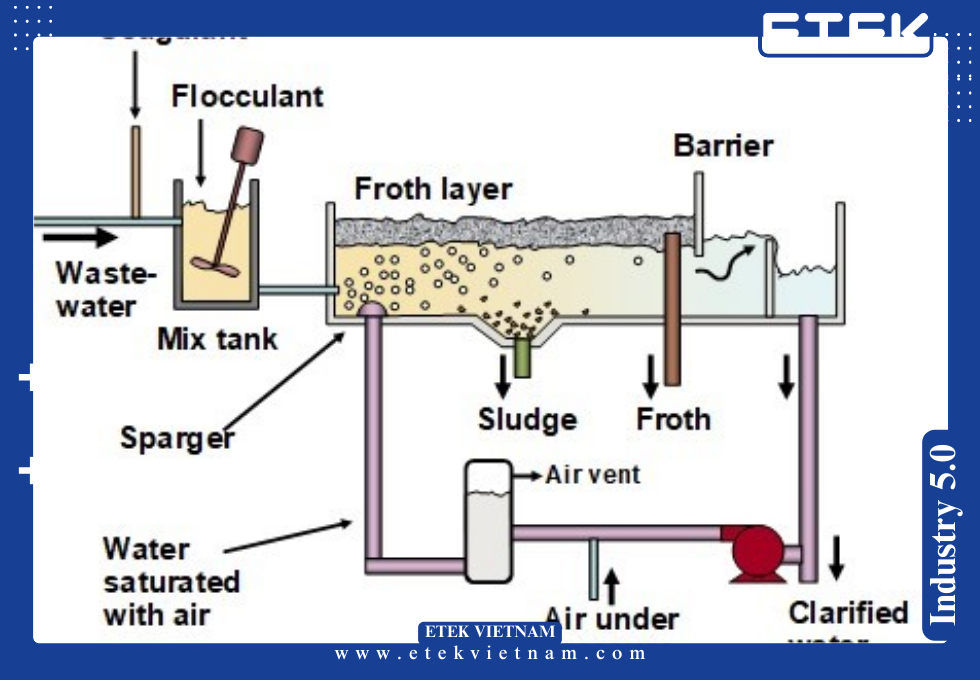

Trong trường hợp công suất >5.000 m³/ngày, hệ thống có thể bổ sung tuyển nổi siêu mịn (DAF) trước quá trình hấp phụ. Áp suất hòa tan khí 0,4–0,6 MPa, kích thước bọt khí <100 µm, tăng khả năng bám dính lignin và bùn keo.

Độ màu sau xử lý thường còn ≤ 100 Pt-Co, phù hợp tiêu chuẩn cột A. Đồng thời, nhờ giảm lignin, nước tái sử dụng trong công đoạn rửa bột hoặc xeo giấy không gây vàng sản phẩm.

2.7 Hệ thống khử trùng và tái sử dụng nước sau xử lý

Sau khi qua MBR hoặc bể lọc sinh học, nước thải đạt chuẩn nhưng vẫn cần khử trùng trước khi xả thải hoặc tái sử dụng.

Phổ biến nhất là khử trùng bằng chlorine (NaOCl 5–10 mg/l) hoặc UV 254 nm. Với hệ thống công suất >1.000 m³/ngày, UV kết hợp O₃ cho hiệu suất diệt khuẩn 99,9%, không sinh phụ phẩm clo hóa.

Thiết bị UV dùng đèn amalgam công suất 320–480 W, tuổi thọ 12.000–16.000 giờ, liều UV tối thiểu 40 mJ/cm². Độ truyền tia UV (UVT) của nước sau MBR thường đạt ≥70%, đủ cho diệt khuẩn hiệu quả.

Nguồn nước sau khử trùng có thể tái sử dụng cho:

- Rửa sàn, tưới cây, làm mát máy xeo giấy (chiếm 10–20% tổng nước sử dụng);

- Pha hóa chất và vệ sinh thiết bị;

- Hồi lưu một phần nước sạch vào bể điều hòa để tiết kiệm 15–25% nước cấp.

Việc tái sử dụng nước thải giúp giảm chi phí nước sạch khoảng 0,3–0,5 USD/m³, đồng thời giảm phát thải ra môi trường 25–30%.

2.8 Hệ thống thu gom, ép bùn và xử lý bùn thải

Quá trình xử lý nước thải công nghiệp giấy tạo ra lượng bùn đáng kể, chiếm 1–2% tổng thể tích nước thải, chứa chất hữu cơ, xenlulo, lignin và bột vô cơ.

Bùn được thu từ bể lắng sơ cấp, bể sinh học và bể MBR, sau đó dẫn về bể chứa bùn trung gian 100–300 m³. Tại đây, bơm định lượng châm polymer cation PAM 0,2–0,4 mg/l để tăng khả năng tách nước.

Bùn sau keo tụ được ép bằng máy ép băng tải (Belt Press) hoặc máy ép khung bản (Filter Press).

- Hiệu suất tách nước: 90–95%.

- Độ ẩm bùn sau ép: 70–75% (belt press), 60–65% (filter press).

- Năng suất ép: 0,8–1,5 tấn khô/giờ.

Phần nước tách hồi lưu về bể điều hòa, còn bùn khô được thu gom để đốt trong lò hơi thu hồi năng lượng hoặc chôn lấp hợp vệ sinh.

Một số nhà máy lớn (công suất >10.000 m³/ngày) trang bị máy sấy bùn gián tiếp tận dụng nhiệt khói lò hơi, giảm độ ẩm xuống 30–35%, nâng giá trị nhiệt bùn lên 3.000–4.000 kcal/kg, có thể đồng đốt với than, vừa tiết kiệm nhiên liệu vừa giảm lượng bùn phải xử lý.

3.1 Thông số kỹ thuật điển hình của hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy

Trong quá trình thiết kế, các thông số kỹ thuật đóng vai trò quyết định hiệu suất vận hành, tuổi thọ thiết bị và chất lượng nước sau xử lý. Bảng dưới đây thể hiện dải giá trị tham chiếu thường gặp cho hệ thống xử lý nước thải công nghiệp giấy công suất từ 1.000 – 20.000 m³/ngày.

| Hạng mục kỹ thuật | Giá trị tham chiếu / Thông số thiết kế | Ghi chú kỹ thuật |

| Lưu lượng thiết kế | 500 – 20.000 m³/ngày | Có thể mở rộng module |

| COD đầu vào | 2.000 – 5.000 mg/l | Phụ thuộc loại giấy (kraft, tái chế, tissue) |

| BOD₅ đầu vào | 700 – 2.000 mg/l | BOD/COD ≈ 0,3–0,4 |

| TSS đầu vào | 800 – 3.000 mg/l | Gồm sợi cellulose, bột giấy |

| AOX đầu vào | 0,8 – 4,0 mg/l | Do clo trong công đoạn tẩy trắng |

| Độ màu đầu vào | 1.500 – 3.000 Pt-Co | Chủ yếu từ lignin, tanin |

| pH đầu vào | 5,5 – 9,0 | Thay đổi theo quy trình nấu bột |

| Nhiệt độ nước thải | 30 – 45°C | Cần hạ nhiệt trước xử lý sinh học |

| Hiệu suất xử lý COD | 90 – 95% | Qua AAO + MBR |

| Hiệu suất xử lý BOD | 92 – 98% | Bùn hoạt tính hiếu khí |

| Hiệu suất xử lý AOX | 85 – 95% | AOP (Fenton / O₃ / UV) |

| Hiệu suất xử lý màu | 85 – 95% | Ozone + hấp phụ GAC |

| Hiệu suất xử lý TSS | 90 – 99% | Lắng + MBR |

| Bùn sinh ra | 0,4 – 0,8 kg SS/kg BOD bị oxy hóa | Có thể ép, sấy, đốt |

| Mức tiêu thụ điện năng | 0,8 – 1,5 kWh/m³ nước | Gồm thổi khí + bơm + ép bùn |

| Mức tiêu thụ hóa chất | 0,05 – 0,1 kg/m³ nước | Gồm PAC, polymer, NaOCl |

| Tỷ lệ tái sử dụng nước | 15 – 30% | Dùng cho rửa, làm mát |

| Tỷ lệ hồi lưu bùn | 100 – 200% | Giữa bể oxic và anoxic |

Các thông số này được xem là chuẩn kỹ thuật cơ sở trong thiết kế hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy. Việc điều chỉnh tỷ lệ hồi lưu, lưu lượng khí và tải trọng thể tích (kg COD/m³.ngày) giúp duy trì ổn định sinh khối và hiệu quả xử lý dài hạn.

3.2 Hiệu suất vận hành và chỉ số năng lượng

Hiệu quả của một hệ thống xử lý nước thải công nghiệp giấy được đánh giá qua các chỉ số tổng hợp gồm: OEE, năng lượng tiêu thụ, tỷ lệ thu hồi nước và ổn định vận hành.

- OEE (Overall Equipment Effectiveness): ≥ 85%, trong đó Availability ≥ 92%, Performance ≥ 95%, Quality ≥ 98%.

- Tải lượng xử lý hữu cơ (OLR): 0,8 – 1,2 kg COD/m³.ngày.

- Hiệu suất loại bỏ BOD: 92 – 98%.

- Hiệu suất loại bỏ COD: 90 – 95%.

- Chỉ số năng lượng riêng (SEC): 0,9 – 1,3 kWh/m³ nước thải.

- Tỷ lệ tuần hoàn bùn: 150 – 200% dòng vào bể Aerotank.

- Tỷ lệ thu hồi nước tái sử dụng: 15 – 25%.

Một hệ thống xử lý nước thải 5.000 m³/ngày có thể tiêu thụ trung bình:

- Điện năng: 5.000 – 7.000 kWh/ngày.

- Hóa chất: 250 – 400 kg/ngày (PAC, PAM, NaOCl).

- Bùn khô sinh ra: 3 – 5 tấn/ngày.

Nhờ tích hợp công nghệ biến tần VFD cho bơm và quạt thổi khí, mức tiết kiệm điện đạt 12–18%, trong khi hệ thống điều khiển SCADA giúp cảnh báo sớm sự cố (tắc màng, DO thấp, pH sai lệch), giảm 40% thời gian dừng hệ thống.

3.3 Tiêu chuẩn nước thải sau xử lý – QCVN 12-MT:2015/BTNMT

Theo Quy chuẩn kỹ thuật quốc gia QCVN 12-MT:2015/BTNMT, nước thải từ nhà máy sản xuất giấy và bột giấy phải đạt giới hạn các thông số dưới đây trước khi xả ra nguồn tiếp nhận.

| Chỉ tiêu | Đơn vị | Giới hạn Cột A | Giới hạn Cột B | Hiệu suất xử lý yêu cầu (%) |

| pH | – | 6,0 – 9,0 | 5,5 – 9,0 | – |

| BOD₅ (20°C) | mg/l | ≤ 30 | ≤ 50 | 92 – 98 |

| COD | mg/l | ≤ 75 | ≤ 150 | 90 – 95 |

| TSS | mg/l | ≤ 50 | ≤ 100 | 85 – 99 |

| Tổng Nitơ (N) | mg/l | ≤ 20 | ≤ 40 | 70 – 85 |

| Tổng Photpho (P) | mg/l | ≤ 4 | ≤ 6 | 60 – 80 |

| AOX | mg/l | ≤ 0,1 | ≤ 0,25 | 85 – 95 |

| Độ màu (Pt-Co) | Pt-Co | ≤ 150 | ≤ 300 | 85 – 95 |

| Tổng Coliform | MPN/100 ml | ≤ 3.000 | ≤ 5.000 | 99,9 (sau UV/Cl₂) |

Các chỉ tiêu AOX và độ màu là đặc trưng riêng của ngành giấy và bột giấy, phản ánh hiệu quả tẩy trắng và khả năng xử lý hợp chất clo hữu cơ. Việc áp dụng AOP và MBR là bắt buộc để đạt giá trị AOX ≤ 0,1 mg/l (Cột A).

3.4 Tiêu chuẩn kỹ thuật của thiết bị xử lý và an toàn môi trường

Toàn bộ thiết bị trong hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy phải tuân thủ các tiêu chuẩn quốc tế và trong nước về vật liệu, vệ sinh, năng lượng và an toàn môi trường:

- ISO 14001:2015 – Hệ thống quản lý môi trường.

- ISO 50001:2018 – Quản lý năng lượng và tối ưu tiêu thụ điện.

- ISO 9001:2015 – Hệ thống quản lý chất lượng.

- QCVN 07-1:2016/BXD – Quy chuẩn hạ tầng kỹ thuật thoát nước và xử lý nước thải.

- TCVN 7957:2008 – Thoát nước – Mạng lưới và công trình bên ngoài.

- EHEDG / 3A Standard – Vệ sinh thiết bị và đường ống (áp dụng với bể inox, MBR).

- IEC 60529 / IP65 – IP68 – Cấp bảo vệ cho tủ điện và thiết bị đo.

- CE / RoHS – Tiêu chuẩn an toàn thiết bị, không chứa chất độc hại.

Đối với thiết bị trong bể sinh học:

- Vật liệu: inox 304/316L hoặc composite FRP.

- Độ nhám bề mặt: Ra ≤ 0,8 µm.

- Thời gian tuổi thọ thiết kế: ≥ 20 năm.

- Hiệu suất sục khí: 2,2 – 3,0 kg O₂/kWh.

- Cảm biến đo DO sai số ≤ ±0,1 mg/l, cảm biến pH sai số ≤ ±0,05.

3.5 Tiêu chuẩn vi sinh, hóa lý và kiểm soát AOX

Nước thải sau xử lý cần đạt yêu cầu về vi sinh và hóa lý trước khi tái sử dụng hoặc xả ra môi trường.

| Chỉ tiêu kiểm nghiệm | Đơn vị đo | Giới hạn cho phép | Phương pháp kiểm nghiệm |

| Tổng số vi sinh hiếu khí (TVC) | CFU/ml | ≤ 10⁴ | TCVN 8889:2011 |

| Coliforms tổng số | MPN/100 ml | ≤ 3.000 | TCVN 6187-1:2009 |

| E. coli | MPN/100 ml | Không phát hiện | ISO 9308-1 |

| Salmonella spp. | /250 ml | Không phát hiện | TCVN 4829:2005 |

| AOX | mg/l | ≤ 0,1 (Cột A) | ISO 9562:2004 |

| Phenol tổng số | mg/l | ≤ 0,1 | TCVN 6625:2000 |

| Sulfide | mg/l | ≤ 1,0 | SMEWW 4500-S²⁻ |

Những chỉ tiêu này không chỉ phục vụ cho việc đánh giá chất lượng nước sau xử lý mà còn là cơ sở cho việc kiểm soát định kỳ của cơ quan quản lý môi trường. Các nhà máy quy mô >2.000 m³/ngày thường lắp trạm quan trắc tự động (online monitoring) tại điểm xả, truyền dữ liệu COD, pH, lưu lượng và TSS về Sở TN&MT 24/7.

3.6 Tiêu chuẩn môi trường, năng lượng và an toàn lao động

Bên cạnh yêu cầu kỹ thuật, hệ thống xử lý phải đáp ứng các quy định an toàn và môi trường sau:

- Tiếng ồn khu vực trạm xử lý: ≤ 75 dBA (ban ngày), ≤ 65 dBA (ban đêm).

- Rung động: ≤ 0,7 mm/s theo TCVN 6962:2001.

- Phát thải khí từ lò sấy bùn: tuân thủ QCVN 19:2009/BTNMT (bụi ≤ 50 mg/Nm³, SO₂ ≤ 500 mg/Nm³).

- Mức tiêu thụ năng lượng riêng: ≤ 1,3 kWh/m³ nước thải.

- Hệ thống thông gió và mùi: phải trang bị lọc than hoạt tính hoặc biofilter, nồng độ H₂S ≤ 6 mg/m³.

- PCCC: bình CO₂, đầu báo cháy tự động, trạm điện có tủ ATS và aptomat MCCB ≥ 30 kA.

Đối với nhân viên vận hành, yêu cầu trang bị PPE đầy đủ (ủng, găng, mặt nạ than hoạt tính, kính chống hóa chất). Quy trình an toàn hóa chất phải tuân thủ MSDS đối với PAC, H₂O₂, NaOCl, polymer.

4.1 Lợi ích kỹ thuật và vận hành

Việc đầu tư hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy mang lại những ưu thế kỹ thuật rõ rệt so với các hệ thống truyền thống hoặc quy mô nhỏ.

Nhờ tích hợp công nghệ sinh học MBR – AOP – DAF – SCADA, hệ thống vận hành hoàn toàn tự động, giảm thiểu rủi ro và chi phí nhân lực. Toàn bộ quy trình được điều khiển qua PLC/SCADA, giúp kiểm soát pH, DO, lưu lượng khí, nồng độ bùn và mức nước trong thời gian thực, độ sai số < ±2%.

Hiệu suất loại bỏ ô nhiễm đạt mức vượt trội:

- COD giảm 90–95%,

- BOD₅ giảm 92–98%,

- TSS giảm 90–99%,

- AOX giảm 85–95%,

- Độ màu giảm 85–95%,

- Tổng N và P giảm 70–85%.

Nhờ vận hành ổn định, tỷ lệ sự cố hệ thống < 1%/năm, tuổi thọ trung bình bể và thiết bị đạt trên 20 năm, chi phí bảo trì thấp (chỉ 0,2–0,3% vốn đầu tư/năm).

Hệ thống có thể vận hành liên tục 24/7, không cần dừng bảo trì định kỳ dài ngày. Chu kỳ vệ sinh màng MBR bằng hóa chất chỉ 2–3 lần/năm, giảm 30% thời gian ngừng hoạt động so với công nghệ lọc truyền thống.

Ngoài ra, điều khiển tự động bằng biến tần (VFD) cho quạt thổi khí và bơm nước giúp giảm tiêu thụ điện năng 15–20%, nâng hiệu suất OEE ≥ 85% – mức tương đương các trạm xử lý tiên tiến tại Nhật Bản và EU.

4.2 Lợi ích kinh tế và tối ưu chi phí

Nước thải công nghiệp giấy chứa hàm lượng COD và BOD cao, nếu không xử lý đúng quy định sẽ bị phạt theo Nghị định 45/2022/NĐ-CP, với mức phạt lên đến hàng trăm triệu đồng mỗi năm.

Do đó, việc đầu tư hệ thống xử lý nước thải hiện đại không chỉ giúp tuân thủ pháp luật mà còn mang lại lợi ích tài chính dài hạn:

- Giảm chi phí xử phạt môi trường: trung bình 300–500 triệu đồng/năm.

- Giảm chi phí nước cấp: nhờ tái sử dụng 15–30% nước, tiết kiệm 0,3–0,5 USD/m³.

- Giảm tiêu thụ năng lượng: tiết kiệm 12–18% điện năng nhờ biến tần và SCADA.

- Giảm chi phí hóa chất: nhờ hệ thống châm tự động, lượng hóa chất tiêu thụ giảm 10–15%.

- Tăng khả năng thu hồi sản phẩm phụ: bùn khô có thể đốt thu hồi năng lượng hoặc bán làm nhiên liệu, trị giá 1,2–1,5 triệu đồng/tấn.

Với nhà máy công suất 10.000 m³/ngày, tổng chi phí vận hành trung bình chỉ 5.000–6.000 đồng/m³, trong khi lợi ích kinh tế (tái sử dụng nước, thu hồi bùn, giảm phạt) mang lại khoảng 8.000–10.000 đồng/m³.

Như vậy, thời gian hoàn vốn đầu tư (ROI) của hệ thống thường chỉ 2,5–3 năm, ngắn hơn đáng kể so với các hệ thống bán cơ giới (5–6 năm).

4.3 Lợi ích môi trường và phát triển bền vững

Ngành giấy được xếp vào nhóm ngành có mức phát thải hữu cơ cao. Việc ứng dụng hệ thống xử lý nước thải công nghệ mới giúp các doanh nghiệp hướng đến phát triển bền vững và kinh tế tuần hoàn.

Các lợi ích môi trường nổi bật gồm:

- Giảm tải lượng ô nhiễm: COD, BOD, TSS đều giảm >90%, đáp ứng cột A của QCVN 12-MT:2015.

- Giảm phát thải CO₂: tiết kiệm điện và tận dụng năng lượng bùn đốt, giảm 150–200 tấn CO₂/năm cho trạm công suất 5.000 m³/ngày.

- Tái sử dụng nước thải: giảm 25–30% lượng nước ngọt khai thác.

- Giảm mùi và tiếng ồn: nhờ thiết kế biofilter và bọc cách âm, tiếng ồn < 75 dBA.

- Bùn hữu cơ được tái chế: làm phân compost hoặc đốt thu hồi nhiệt lượng (~3.500 kcal/kg).

Hệ thống có thể đạt chứng nhận ISO 14001:2015, ISO 50001:2018 và Báo cáo ESG (Environmental – Social – Governance), nâng cao uy tín doanh nghiệp trong chuỗi cung ứng toàn cầu.

4.4 Lợi ích về chất lượng và ổn định sản xuất

Trong nhà máy sản xuất giấy, nước là yếu tố then chốt ảnh hưởng đến độ trắng, độ bền và độ mịn của giấy thành phẩm. Việc tái sử dụng nước sau xử lý đạt chuẩn giúp duy trì ổn định các chỉ số công nghệ:

- Độ dẫn điện (EC): 300–500 µS/cm.

- Độ cứng tổng: < 50 mg CaCO₃/l.

- Độ màu: < 100 Pt-Co.

- COD tái sử dụng: < 75 mg/l.

Nhờ đó, nước sau xử lý có thể dùng lại trong công đoạn rửa bột, làm mát máy xeo và vệ sinh khuôn giấy, không gây lắng cặn hay ảnh hưởng đến bề mặt sản phẩm.

Độ ổn định vận hành cao giúp tránh hiện tượng nghẹt màng, nổi bùn hoặc tràn bể, giảm thiểu rủi ro sản xuất gián đoạn. Hệ thống còn có khả năng điều chỉnh tự động tải trọng F/M, đảm bảo quá trình sinh học hoạt động ổn định ngay cả khi lưu lượng nước thải biến động ±30%.

4.5 Ứng dụng thực tế trong các loại nhà máy sản xuất giấy

Hệ thống xử lý nước thải công nghiệp giấy có thể được ứng dụng linh hoạt trong nhiều mô hình nhà máy, tùy theo công nghệ sản xuất và nguyên liệu đầu vào:

- Nhà máy sản xuất bột giấy kraft: nồng độ COD 3.000–5.000 mg/l, cần xử lý AOX và màu triệt để bằng O₃/UV/Fenton.

- Nhà máy tái chế giấy: COD 1.500–3.000 mg/l, ưu tiên công nghệ MBR hoặc SBR để giảm diện tích.

- Nhà máy giấy tissue, hộp carton: nồng độ COD thấp hơn (1.000–2.000 mg/l), chủ yếu xử lý TSS và BOD.

- Nhà máy giấy mỹ thuật, giấy tráng phủ: cần xử lý thêm kim loại nặng (Zn, Cu, Cr) phát sinh từ mực in.

Nhờ cấu hình module, hệ thống có thể mở rộng công suất từ 500 đến 50.000 m³/ngày, phù hợp mọi quy mô nhà máy, từ cơ sở nhỏ đến khu liên hợp sản xuất.

4.6 Ứng dụng tái sử dụng nước và tiết kiệm năng lượng

Một trong những điểm mạnh của hệ thống là khả năng tái sử dụng nước – hướng đến mô hình Zero Liquid Discharge (ZLD) trong tương lai.

Nước sau xử lý có thể được tái sử dụng cho:

- Rửa thiết bị và sàn nhà xưởng (chiếm 10–15% lượng nước).

- Làm mát máy xeo, máy nghiền bột (10–20%).

- Pha dung dịch kiềm hoặc hồ tinh bột.

- Bổ sung nước cho bể điều hòa hoặc nồi hơi.

Ngoài ra, nhờ thu hồi nhiệt từ bùn ép và khí thải, năng lượng có thể tiết kiệm thêm 8–12%.

- Nhiệt lượng thu hồi từ bùn sấy đạt 3.000–4.000 kcal/kg.

- Thiết bị trao đổi nhiệt giúp hạ nhiệt nước thải 45°C → 35°C trước khi vào bể sinh học, tiết kiệm điện cho quạt thổi khí.

- Hệ thống chiếu sáng và điều khiển sử dụng cảm biến năng lượng (Energy Sensor), giảm 10–15% tiêu thụ điện tại khu vận hành.

4.7 Lợi ích chiến lược và giá trị thương hiệu

Việc đầu tư hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy không chỉ mang lại hiệu quả môi trường, mà còn giúp doanh nghiệp:

- Đáp ứng yêu cầu xuất khẩu của các tập đoàn toàn cầu (FSC, ISO, RoHS, Reach).

- Tăng giá trị ESG, nâng hạng tín dụng xanh trong chuỗi cung ứng.

- Thu hút đầu tư FDI nhờ đạt chuẩn môi trường quốc tế.

- Giảm rủi ro đình chỉ hoạt động, duy trì sản xuất ổn định.

- Tăng khả năng mở rộng sản xuất, khi hạ tầng môi trường đã đạt chuẩn công suất.

Theo thống kê từ Hiệp hội Giấy Việt Nam (VPPA), các nhà máy có hệ thống xử lý đạt chuẩn QCVN 12-MT:2015 cột A thường tăng năng suất 10–15%/năm, tiết kiệm chi phí vận hành 8–12%, và có khả năng tái đầu tư nhanh hơn các nhà máy chưa có hệ thống tương đương.

5.1 Giải pháp trọn gói – từ khảo sát, thiết kế đến vận hành

ETEK cung cấp hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy theo mô hình EPC (Engineering – Procurement – Construction), tức là tổng thầu trọn gói từ khâu khảo sát – thiết kế – chế tạo thiết bị – lắp đặt – vận hành – đào tạo – bảo trì.

Mỗi dự án được triển khai dựa trên đặc trưng nước thải thực tế, ETEK tiến hành lấy mẫu, phân tích COD, BOD, AOX, TSS, tổng N, P, màu, pH, lignin, độ đục và lưu lượng đỉnh – trung bình, từ đó mô phỏng quá trình xử lý bằng phần mềm BioWin/Ansys Fluent để chọn cấu hình tối ưu.

Việc thiết kế hệ thống module cho phép mở rộng công suất linh hoạt từ 500 đến 50.000 m³/ngày, chỉ cần bổ sung thêm bể MBR hoặc DAF mà không phải thay đổi toàn bộ kết cấu.

ETEK đảm bảo quy trình triển khai theo tiêu chuẩn ISO 9001:2015 và ISO 14001:2015, giúp khách hàng rút ngắn 20–25% thời gian lắp đặt so với cách truyền thống, đồng thời giảm 15–20% chi phí đầu tư ban đầu nhờ đồng bộ thiết bị.

5.2 Công nghệ quốc tế – hiệu quả xử lý vượt trội

Khác với các hệ thống nội địa chỉ dừng ở mức bán cơ giới, ETEK áp dụng đồng bộ các công nghệ châu Âu và Nhật Bản, cho hiệu suất xử lý cao, vận hành bền vững:

- Công nghệ MBR (Membrane Bio-Reactor): sử dụng màng PVDF siêu mịn (0,1 µm), MLSS 8.000–12.000 mg/l, cho nước ra đạt chuẩn QCVN 12-MT:2015, cột A, có thể tái sử dụng.

- Công nghệ AOP (Advanced Oxidation Process): kết hợp O₃/UV/H₂O₂, hiệu quả xử lý AOX 90–95%, màu 85–95%, COD 20–30% bổ sung.

- Công nghệ DAF (Dissolved Air Flotation): loại bỏ nhanh lignin, dầu, xơ sợi và bùn keo với áp suất 0,5 MPa.

- Công nghệ khử trùng UV + O₃: diệt khuẩn 99,9%, không sinh phụ phẩm clo hóa.

- Hệ thống tự động PLC–SCADA: kiểm soát tất cả cảm biến (pH, DO, ORP, TSS, lưu lượng, áp suất màng), có thể giám sát từ xa qua IoT Gateway.

Tổng thể hệ thống đạt hiệu suất OEE ≥ 87%, tỷ lệ uptime 99%, tuổi thọ màng MBR ≥ 5 năm, và chi phí vận hành thấp hơn 20% so với công nghệ truyền thống.

Đặc biệt, ETEK phát triển giải pháp Energy-Saving MBR Hybrid – thu hồi khí thải từ máy thổi khí để tận dụng cho quá trình rửa ngược màng, giúp giảm thêm 10–12% năng lượng thổi khí, tương đương 0,1–0,2 kWh/m³ nước.

5.3 Dịch vụ kỹ thuật, hậu mãi và hỗ trợ 24/7

ETEK không chỉ cung cấp thiết bị, mà còn cung cấp dịch vụ kỹ thuật toàn diện trong suốt vòng đời dự án.

- Giám sát trực tuyến: hệ thống kết nối IoT Cloud, cho phép ETEK theo dõi dữ liệu vận hành theo thời gian thực (lưu lượng, DO, MLSS, COD online), cảnh báo sớm khi vượt ngưỡng.

- Bảo hành toàn hệ thống: 12–24 tháng cho thiết bị và 5 năm cho màng MBR.

- Bảo trì định kỳ: 3 tháng/lần, kiểm tra bơm, máy thổi khí, màng, cảm biến.

- Kho phụ tùng tại chỗ: luôn có sẵn màng, bơm, cảm biến, van, motor, bảo đảm thay thế trong 24–48 giờ khi có sự cố.

- Đào tạo nhân sự: chuyển giao quy trình vận hành, hướng dẫn xử lý sự cố, vệ sinh CIP, hiệu chỉnh SCADA.

ETEK duy trì trung tâm hỗ trợ kỹ thuật tại Hà Nội, Đà Nẵng, TP.HCM, cùng đội ngũ kỹ sư vận hành có thể có mặt tại hiện trường trong 6–12 giờ sau khi tiếp nhận thông tin sự cố.

Hệ thống chăm sóc khách hàng được xây dựng theo tiêu chuẩn ITIL v4, đảm bảo mọi phản hồi được xử lý nhanh, chuyên nghiệp và minh bạch.

5.4 Thiết kế tùy chỉnh – linh hoạt theo quy mô và đặc thù nước thải

Không có hai nhà máy giấy nào có nước thải giống nhau. ETEK hiểu rõ điều đó, vì vậy các hệ thống xử lý được thiết kế hoàn toàn tùy chỉnh, dựa trên:

- Loại sản phẩm: bột giấy kraft, giấy tái chế, tissue, duplex, mỹ thuật…

- Công nghệ sản xuất: tẩy trắng ECF, TCF hoặc không clo.

- Tải lượng hữu cơ trung bình và đỉnh.

- Quỹ đất bố trí và hướng dòng chảy trong nhà máy.

ETEK cung cấp ba cấp độ giải pháp:

- Compact Package (≤1.000 m³/ngày): hệ thống module container hóa, lắp đặt nhanh 30 ngày, phù hợp nhà máy nhỏ.

- Standard Package (1.000–10.000 m³/ngày): tích hợp AAO – MBR – AOP, phù hợp các khu công nghiệp giấy.

- Industrial Package (≥10.000 m³/ngày): hệ thống hoàn chỉnh với bể bê tông, trạm bùn ép, khu năng lượng, điều khiển trung tâm SCADA.

Mọi dự án đều có thể mở rộng công suất theo module 500–1.000 m³/ngày, không ảnh hưởng hệ thống hiện hữu.

Hệ thống khung và bồn inox đạt chuẩn 3A/EHEDG, chống ăn mòn, đảm bảo tuổi thọ vận hành trên 25 năm.

5.5 So sánh giá trị khác biệt giữa ETEK và các đơn vị khác

| Tiêu chí | Nhà cung cấp thông thường | ETEK |

| Công nghệ xử lý | Aerotank, SBR cơ bản | MBR – AOP – DAF – SCADA tích hợp |

| Chất lượng nước đầu ra | QCVN 12-MT:2015 Cột B | QCVN 12-MT:2015 Cột A |

| Điều khiển | Thủ công hoặc bán tự động | Tự động hoàn toàn, SCADA IoT |

| Năng lượng tiêu thụ | 1,5–2,0 kWh/m³ | 0,9–1,2 kWh/m³ |

| Tái sử dụng nước | Không có | 15–30% |

| Hiệu suất xử lý COD | 80–85% | 90–95% |

| Dịch vụ kỹ thuật | Bảo hành 6–12 tháng | Bảo hành 24 tháng + giám sát từ xa |

| Mức độ tùy chỉnh | Giới hạn | Theo đặc thù nước thải từng nhà máy |

Sự khác biệt cốt lõi của ETEK nằm ở giải pháp tổng thể, không chỉ xử lý nước đạt chuẩn mà còn tối ưu năng lượng, vận hành và bảo trì.

ETEK cam kết: hiệu quả xử lý ổn định ≥95%, hệ số khả dụng (Availability) ≥92%, chi phí vận hành thấp nhất thị trường trong cùng phân khúc.

5.6 Đảm bảo hiệu quả kinh tế và phát triển bền vững

ETEK không chỉ hướng đến việc “đạt chuẩn” mà còn giúp doanh nghiệp phát triển dài hạn, thân thiện môi trường và có lợi nhuận bền vững.

Các giải pháp bền vững mà ETEK tích hợp bao gồm:

- Hệ thống năng lượng tái tạo: tận dụng khí sinh học từ bùn kỵ khí hoặc đốt bùn sấy.

- Thu hồi nhiệt từ nước thải nóng: giảm điện cho máy thổi khí, tiết kiệm 10–15% năng lượng.

- Tái sử dụng nước sau xử lý: tiết kiệm 25–30% lượng nước cấp.

- Tái chế bùn thải: phối trộn làm vật liệu san lấp hoặc gạch không nung.

- Kết nối IoT & Data Analytics: phân tích hiệu suất, dự đoán bảo trì, tối ưu chi phí vận hành.

Nhờ các yếu tố này, doanh nghiệp sử dụng hệ thống của ETEK thường giảm 15% chi phí năng lượng, 20% chi phí nước và 25% chi phí vận hành hằng năm, đồng thời được đánh giá cao trong báo cáo ESG (Môi trường – Xã hội – Quản trị) – yếu tố quan trọng trong các chương trình đầu tư xanh quốc tế.

5.7 Cam kết của ETEK – Đồng hành cùng doanh nghiệp giấy Việt Nam

ETEK không chỉ là nhà cung cấp thiết bị, mà là đối tác công nghệ toàn diện của ngành giấy Việt Nam.

Mục tiêu của ETEK là giúp các nhà máy:

- Đạt chuẩn QCVN 12-MT:2015 ổn định trong mọi điều kiện vận hành.

- Giảm phát thải và tiêu thụ năng lượng, hướng đến Zero Liquid Discharge.

- Gia tăng năng suất, đảm bảo môi trường bền vững và phát triển dài hạn.

Với đội ngũ kỹ sư chuyên ngành môi trường, tự động hóa và năng lượng, ETEK sẵn sàng thiết kế giải pháp phù hợp từng nhu cầu, từng địa hình, từng đặc tính nước thải, đảm bảo hiệu quả và an toàn.

Chọn ETEK là chọn giải pháp đồng bộ – công nghệ tiên tiến – dịch vụ tận tâm – hiệu quả bền vững.

ETEK cam kết đồng hành cùng doanh nghiệp trong hành trình xây dựng nhà máy sản xuất giấy xanh, sạch và phát triển bền vững.

Kết luận

Trong bối cảnh tiêu chuẩn môi trường ngày càng nghiêm ngặt, việc đầu tư hệ thống xử lý nước thải từ nhà máy sản xuất giấy và bột giấy là yếu tố sống còn cho mọi doanh nghiệp.

Hệ thống do ETEK thiết kế không chỉ giúp đáp ứng QCVN 12-MT:2015, mà còn tối ưu chi phí vận hành, giảm phát thải và tạo giá trị kinh tế lâu dài.

Nhờ ứng dụng các công nghệ tiên tiến như MBR, AOP, DAF, SCADA, IoT, ETEK mang đến giải pháp toàn diện, tự động hóa, hiệu suất cao và thân thiện môi trường — lựa chọn hàng đầu cho các nhà máy giấy hướng tới phát triển xanh và bền vững.

SẢN PHẨM LIÊN QUAN: