HỆ THỐNG XỬ LÝ KHÍ THẢI BẰNG PHƯƠNG PHÁP CƠ HỌC

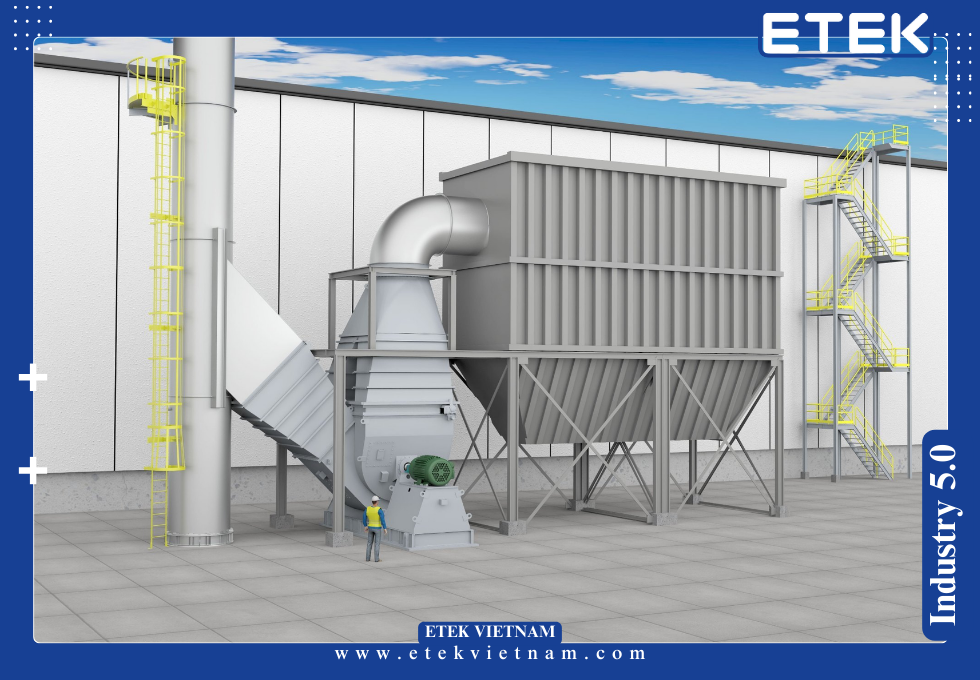

Hệ thống xử lý khí thải bằng phương pháp cơ học là giải pháp nền tảng trong công nghệ môi trường, sử dụng lực quán tính, ly tâm hoặc va chạm để tách hạt bụi thô ra khỏi dòng khí ô nhiễm, đảm bảo khí thải đầu ra đạt tiêu chuẩn QCVN 19:2009/BTNMT – cột A, trước khi qua các công đoạn xử lý nâng cao như hấp phụ hay lọc tĩnh điện.

Trong hầu hết các ngành công nghiệp – từ xi măng, luyện kim, chế biến gỗ đến dệt nhuộm – hệ thống xử lý khí thải bằng phương pháp cơ học luôn là tuyến đầu trong chuỗi xử lý môi trường.

Nguyên lý hoạt động dựa trên việc sử dụng lực trọng trường, quán tính hoặc ly tâm để tách hạt bụi thô có kích thước từ 10–100 µm ra khỏi dòng khí.

Nhờ cấu tạo đơn giản, chi phí đầu tư thấp và hiệu suất ổn định, các thiết bị cơ học như buồng lắng, cyclon, và lọc ướt trở thành lựa chọn phổ biến trong các hệ thống thu hồi bụi công nghiệp.

Tùy đặc tính dòng khí và nồng độ bụi, hiệu suất có thể đạt 70–95%, giúp giảm tải cho các công đoạn xử lý tinh phía sau như túi lọc vải hay lọc tĩnh điện.

Sự kết hợp đồng bộ giữa buồng lắng, cyclon và lọc ướt tạo nên chuỗi xử lý khép kín, đảm bảo khí thải sau xử lý có nồng độ bụi ≤ 50 mg/Nm³ – mức giới hạn được yêu cầu cho hầu hết nhà máy công nghiệp hiện nay.

2.1 Buồng lắng – Giai đoạn tách bụi sơ cấp

Buồng lắng là thiết bị đầu tiên trong hệ thống xử lý khí thải bằng phương pháp cơ học, dùng để tách hạt bụi thô bằng trọng lực.

Khi dòng khí đi vào buồng có tiết diện mở rộng, vận tốc giảm đột ngột từ 10–15 m/s xuống còn 0,5–1,5 m/s.

Các hạt bụi có kích thước ≥ 50 µm sẽ rơi xuống đáy nhờ trọng lực.

Cấu tạo gồm thân buồng thép hoặc inox, chiều dài L = 6–8 lần chiều cao H, giúp dòng khí phân bố đều và tránh xoáy ngược.

Tấm hướng dòng (baffle plate) gắn tại cửa vào làm giảm vận tốc, phân phối đều khí qua toàn bộ tiết diện.

Hiệu suất tách bụi đạt 60–70% đối với hạt ≥ 40 µm, đặc biệt hiệu quả khi kết hợp với cyclon phía sau.

2.2 Cyclon – Tách bụi bằng lực ly tâm

Cyclon là thiết bị cốt lõi trong hệ thống xử lý khí thải bằng phương pháp cơ học, sử dụng chuyển động xoáy của dòng khí để tách bụi nhờ lực ly tâm.

Khi dòng khí chứa bụi đi vào theo phương tiếp tuyến, nó xoáy theo hình trôn ốc xuống dưới.

Các hạt bụi bị đẩy ra thành vỏ do lực ly tâm (F = m·v²/r), va vào thành cyclon, mất động năng và rơi xuống phễu thu bụi.

Đường kính cyclon phổ biến D = 300–1200 mm, tỷ lệ H/D = 4–6, vận tốc xoáy 15–25 m/s.

Hiệu suất tách đạt 85–95% với hạt ≥ 10 µm, 70–80% cho hạt 5–10 µm.

Áp suất tổn thất ΔP khoảng 800–1500 Pa, phù hợp cho quạt hút công nghiệp trung áp.

Cyclon thường được chế tạo bằng thép CT3, thép không gỉ 304 hoặc composite FRP, tùy môi trường ăn mòn.

Để tăng hiệu suất, có thể lắp cụm cyclon song song hoặc đa ống (multicyclone), giúp chia đều lưu lượng và giảm tổn thất áp suất.

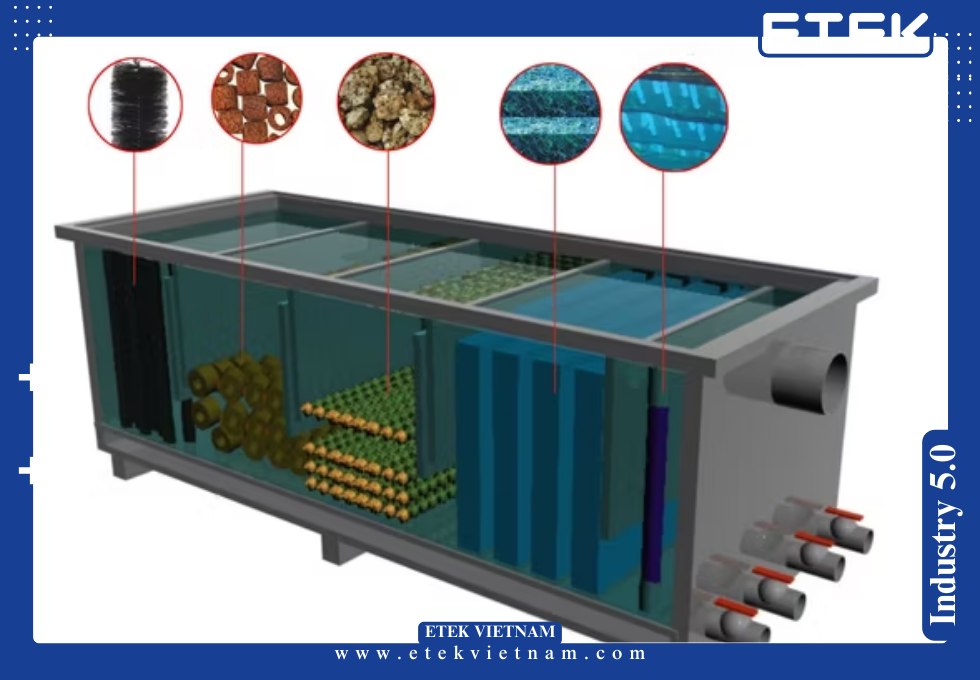

2.3 Lọc ướt – Giai đoạn làm sạch thứ cấp

Lọc ướt là thiết bị quan trọng trong hệ thống xử lý khí thải bằng phương pháp cơ học, dùng để loại bỏ phần hạt bụi thô còn lại bằng cách cho dòng khí tiếp xúc trực tiếp với nước.

Nguyên lý là khi hạt bụi gặp giọt nước, chúng kết dính nhờ lực va chạm, khuếch tán hoặc ngưng tụ.

Hiệu quả phụ thuộc vào kích thước giọt nước (d < 100 µm), tốc độ tiếp xúc và lưu lượng khí.

Hệ thống lọc ướt có thể dạng tháp đệm, buồng phun hoặc Venturi scrubber.

Đối với Venturi, vận tốc khí tại cổ họng đạt 50–80 m/s, tỷ lệ lỏng/khí (L/G) từ 0,5–2 l/m³ khí.

Hiệu suất thu bụi đạt 90–98% cho hạt ≥ 5 µm, đồng thời có thể xử lý khí có hơi acid, hơi hữu cơ nhẹ.

Nước tuần hoàn được xử lý bằng PAC/PAM định kỳ để duy trì pH 6,5–7,5 và COD < 100 mg/l.

Bùn lắng được tách bằng bể lắng hoặc thiết bị ép bùn khung bản.

2.4 Tách hạt bụi thô bằng va chạm quán tính

Ngoài buồng lắng và cyclon, nhiều hệ thống xử lý khí thải bằng phương pháp cơ học còn sử dụng thiết bị tách bụi va chạm quán tính (inertial separator).

Dòng khí thay đổi hướng đột ngột khi đi qua các tấm chắn, trong khi hạt bụi có quán tính lớn vẫn giữ quỹ đạo cũ và va vào bề mặt chắn, rơi xuống dưới.

Cấu tạo gồm các tấm chắn đặt xen kẽ, góc nghiêng 30–45°, khoảng cách 20–50 mm, vận tốc khí 5–10 m/s.

Thiết bị này có ưu điểm chịu nhiệt cao (≤ 400°C), áp suất tổn thất thấp (ΔP = 500–800 Pa), thích hợp làm tiền xử lý trước cyclon hoặc lọc ướt.

Hiệu suất tách bụi đạt 60–75% đối với hạt ≥ 20 µm, và có thể lắp đặt theo cụm để tăng công suất.

2.5 Hệ thống quạt hút và ống dẫn khí

Trong hệ thống xử lý khí thải bằng phương pháp cơ học, quạt hút giữ vai trò trung tâm, tạo áp lực âm duy trì dòng khí qua các thiết bị như buồng lắng, cyclon, và lọc ướt.

Quạt được chọn dựa trên tổng trở hệ thống (ΔP tổng), lưu lượng và nhiệt độ khí thải.

Lưu lượng khí phổ biến: 5.000–200.000 m³/h, áp suất tĩnh 800–2.500 Pa.

Đối với khí bụi thô, nên dùng quạt ly tâm cánh thẳng (radial blade) bằng thép CT3 dày 6–10 mm, có khả năng chịu mài mòn cao.

Nếu khí có độ ẩm cao hoặc hơi acid, quạt được chế tạo bằng inox 304 hoặc composite FRP để chống ăn mòn.

Tốc độ quay định danh 1.450–2.900 vòng/phút, động cơ sử dụng biến tần VFD để điều chỉnh lưu lượng.

Ống dẫn khí thường dùng tôn mạ kẽm hoặc thép sơn epoxy, vận tốc khí 10–20 m/s, đảm bảo không lắng bụi trong ống.

Hệ thống ống được thiết kế theo tiêu chuẩn SMACNA 2015, góc bo cút R/D ≥ 1,5, giảm tổn thất dòng chảy.

Tại các điểm rẽ nhánh, bố trí cửa thăm và ống đo áp để kiểm tra ΔP định kỳ, giúp cân chỉnh vận hành tối ưu.

2.6 Hệ thống thu gom bụi và tháo xả

Bụi thu được từ buồng lắng, cyclon và lọc ướt được dẫn về phễu thu đáy, kết nối với van xả bụi xoay (rotary valve) hoặc vít tải kín.

Tốc độ quay của van 15–30 vòng/phút, đảm bảo tháo liên tục mà không ảnh hưởng đến áp suất hệ thống.

Bụi thô có thể được thu hồi để tái sử dụng trong quá trình sản xuất, ví dụ bột đá, tro xỉ, hoặc bột gỗ.

Phễu thu bụi có góc nghiêng 60° tránh bám dính, vật liệu chế tạo bằng thép hoặc composite tùy theo môi trường.

Nếu khí có độ ẩm cao, phễu lắp thêm áo gia nhiệt (heater) 50–80°C để tránh ngưng tụ.

Đối với lọc ướt, nước thải chứa bụi được thu về bể lắng, tách bùn, sau đó tái sử dụng hoặc xử lý qua hệ thống hóa lý (keo tụ – tạo bông).

2.7 Hệ thống điều khiển và giám sát

Các hệ thống xử lý khí thải bằng phương pháp cơ học hiện đại được trang bị tủ điều khiển PLC – HMI, cho phép vận hành và giám sát toàn bộ thông số: áp suất, nhiệt độ, lưu lượng, và độ ẩm khí.

Cảm biến áp suất chênh (ΔP transmitter) đặt trước và sau cyclon, dải đo 0–2.500 Pa, giúp phát hiện sớm hiện tượng tắc nghẽn.

Cảm biến nhiệt độ K-type gắn tại cửa vào – ra, dải 0–300°C, cảnh báo khi vượt giới hạn thiết kế.

Tín hiệu truyền qua giao thức Modbus RTU hoặc TCP/IP về màn hình HMI 7–10 inch, hiển thị lưu đồ thời gian thực.

Chức năng “Auto – Manual” cho phép chọn chế độ tự động (vận hành theo áp suất) hoặc thủ công khi bảo trì.

Tất cả dữ liệu vận hành được lưu trữ 12 tháng, phục vụ kiểm toán môi trường hoặc báo cáo ISO 14001.

2.8 Hệ thống giảm âm và bảo vệ môi trường làm việc

Do dòng khí tốc độ cao gây tiếng ồn lớn (80–90 dB), hệ thống xử lý khí thải bằng phương pháp cơ học thường bố trí giảm âm tại cửa hút và xả quạt.

Ống giảm âm dạng tổ ong hoặc bông khoáng dày 50 mm giúp giảm ồn xuống còn 70–75 dB(A) theo tiêu chuẩn ISO 3744:2010.

Ngoài ra, ống dẫn khí được bọc cách nhiệt bằng bông thủy tinh dày 25 mm, tránh truyền nhiệt ra môi trường xung quanh, đặc biệt với khí thải ≥ 100°C.

Khu vực xung quanh cyclon và lọc ướt được bố trí sàn thao tác và lan can bảo vệ theo TCVN 2292:1978, đảm bảo an toàn khi bảo trì.

Tất cả cửa thăm đều có khóa cơ khí và cảm biến liên động để ngăn mở khi quạt đang hoạt động.

3.1 Thông số kỹ thuật điển hình của hệ thống xử lý khí thải bằng phương pháp cơ học

| Hạng mục | Thông số kỹ thuật | Ghi chú |

| Lưu lượng khí xử lý | 5.000 – 200.000 m³/h | Tùy quy mô nhà máy |

| Nhiệt độ khí đầu vào | 30 – 250°C | Có thể đến 400°C với inox |

| Hiệu suất tách bụi tổng | 85 – 97% | Hạt ≥ 10 µm |

| Kích thước hạt hiệu quả | 5 – 100 µm | Phù hợp bụi thô |

| Áp suất tổn thất toàn hệ thống | 800 – 2.500 Pa | Tùy loại thiết bị |

| Độ ồn vận hành | ≤ 75 dB(A) | Theo ISO 3744 |

| Vật liệu chế tạo | Thép CT3, Inox 304, FRP | Chống ăn mòn |

| Mức tiêu thụ điện | 0,8 – 1,5 kWh/1.000 m³ khí | Có biến tần |

| Lượng nước tuần hoàn (lọc ướt) | 0,3 – 0,8 m³/1.000 m³ khí | 80% tái sử dụng |

| Nồng độ bụi sau xử lý | ≤ 50 mg/Nm³ | Đạt QCVN 19:2009/BTNMT |

Các thông số này giúp đánh giá toàn diện khả năng thu hồi bụi và hiệu quả năng lượng của hệ thống.

Khi kết hợp buồng lắng, cyclon, và lọc ướt, hiệu suất tổng có thể đạt 95–98%, đáp ứng yêu cầu cho ngành xi măng, thép, và sản xuất vật liệu xây dựng.

3.2 Hiệu suất thu bụi của từng thiết bị

Hiệu suất của hệ thống xử lý khí thải bằng phương pháp cơ học phụ thuộc vào dạng hạt và thiết bị sử dụng.

Các giá trị tham khảo:

| Thiết bị | Kích thước hạt xử lý (µm) | Hiệu suất (%) | Tổn thất áp suất (Pa) |

| Buồng lắng | > 50 | 60 – 70 | 100 – 300 |

| Tách quán tính | 20 – 100 | 60 – 75 | 500 – 800 |

| Cyclon đơn | 10 – 50 | 80 – 90 | 800 – 1.200 |

| Cyclon đa ống | 5 – 20 | 90 – 95 | 1.000 – 1.500 |

| Lọc ướt Venturi | 2 – 10 | 95 – 98 | 1.500 – 2.000 |

Khi thiết kế tổ hợp 3 giai đoạn (Cyclon + Venturi + Tháp hấp thụ), hệ thống có thể đạt nồng độ bụi đầu ra ≤ 30 mg/Nm³, tương đương công nghệ lọc túi vải.

Tuy nhiên, ưu điểm vượt trội của cơ học là không cần vật liệu tiêu hao, ít bảo trì, và vận hành ổn định trong môi trường nhiệt độ cao hoặc khí ăn mòn.

3.3 Tiêu chuẩn thiết kế và chế tạo

Các hệ thống xử lý khí thải bằng phương pháp cơ học được thiết kế và chế tạo tuân thủ các tiêu chuẩn kỹ thuật sau:

- ISO 29464:2017 – Hệ thống lọc khí – Thuật ngữ và định nghĩa.

- ISO 9096:2017 – Đo nồng độ bụi trong khí thải công nghiệp.

- TCVN 5939:2005 – Chất lượng không khí – Nồng độ bụi cho phép.

- QCVN 19:2009/BTNMT – Khí thải công nghiệp có chứa bụi và chất vô cơ.

- TCVN 2290–2292:1978 – An toàn trong thiết kế và lắp đặt thiết bị công nghiệp.

- EN 779:2012 – Phân loại hiệu suất lọc của thiết bị thu bụi.

Vật liệu chế tạo tuân theo ASTM A36 đối với thép carbon, ASTM A240 cho inox, và ASTM D3299 cho composite FRP.

Mối hàn kiểm tra bằng phương pháp siêu âm (UT) hoặc thẩm thấu (PT), đảm bảo độ kín khí ≤ 1×10⁻⁴ m³/s tại 1.500 Pa.

3.4 Tiêu chuẩn môi trường và khí thải đầu ra

Tất cả hệ thống của ETEK đều được thiết kế đáp ứng các giới hạn môi trường hiện hành:

| Thông số | Giới hạn (mg/Nm³) | Quy chuẩn áp dụng |

| Bụi tổng | ≤ 50 | QCVN 19:2009/BTNMT, cột A |

| SO₂ | ≤ 500 | QCVN 19:2009/BTNMT |

| NOₓ | ≤ 850 | QCVN 19:2009/BTNMT |

| CO | ≤ 1.000 | TCVN 5939:2005 |

| VOC | ≤ 100 | QCVN 20:2009/BTNMT |

Các giá trị này được xác minh định kỳ bằng thiết bị đo bụi isokinetic hoặc cảm biến laser inline.

Hệ thống có thể tích hợp thêm cảm biến đo nồng độ bụi PM10/PM2.5 để cảnh báo khi hiệu suất thu giảm.

Nhờ đó, hệ thống xử lý khí thải bằng phương pháp cơ học của ETEK luôn vận hành ổn định, đáp ứng yêu cầu thanh tra môi trường.

3.5 Tiêu chuẩn an toàn và vận hành

An toàn được xem là yếu tố trọng tâm trong thiết kế.

Toàn bộ hệ thống xử lý khí thải bằng phương pháp cơ học tuân thủ:

- TCVN 3255:1986 – An toàn nổ – Yêu cầu chung.

- TCVN 3254:1989 – An toàn cháy – Nguyên tắc cơ bản.

- EN 60204-1:2018 – An toàn máy – Hệ thống điện.

- ISO 12100:2010 – Đánh giá rủi ro trong thiết kế thiết bị công nghiệp.

Các quạt và motor được bảo vệ IP55, cấp cách điện F, có cảm biến quá nhiệt PT100.

Van xả bụi và phễu thu có cảm biến mức để tránh đầy tràn.

Khi ΔP vượt 20% giới hạn, hệ thống phát cảnh báo tự động, ngắt quạt nếu không khắc phục sau 5 phút.

3.6 Tiêu chuẩn vận hành hiệu suất

Theo quy định vận hành ETEK, hệ thống xử lý khí thải bằng phương pháp cơ học phải đảm bảo:

- Hiệu suất tách bụi ≥ 90% (đo bằng phương pháp trọng lượng).

- Tổn thất áp suất ΔP < 2.000 Pa.

- Nhiệt độ khí đầu ra ≤ 60°C.

- Độ rung quạt ≤ 4,5 mm/s RMS (theo ISO 10816).

- Nồng độ bụi sau xử lý ≤ 50 mg/Nm³.

- Độ ồn trung bình ≤ 75 dB(A) tại 1 m.

Tất cả thiết bị được thử nghiệm trước khi bàn giao (Pre-commissioning test), bao gồm kiểm tra rò rỉ, vận hành không tải và chạy thử có tải ≥ 8 giờ liên tục.

Kết quả được ghi nhận và lưu trong hồ sơ kỹ thuật của dự án.

4.1 Lợi ích kỹ thuật của hệ thống xử lý khí thải bằng phương pháp cơ học

Hệ thống xử lý khí thải bằng phương pháp cơ học là nền tảng thiết yếu trong công nghệ kiểm soát ô nhiễm không khí.

Cấu trúc đơn giản, hiệu quả tách bụi ổn định và dễ bảo trì giúp hệ thống này được ứng dụng rộng rãi trước các công đoạn lọc tinh hoặc hấp phụ.

Nhờ tận dụng lực trọng trường, quán tính và ly tâm, quá trình tách hạt bụi thô diễn ra tự nhiên, không tiêu tốn vật liệu lọc, giảm đáng kể chi phí vận hành.

Hệ thống có thể làm việc ổn định với lưu lượng lớn (≥100.000 m³/h), chịu nhiệt tới 400°C, chịu ăn mòn hóa chất nhẹ.

Các buồng lắng, cyclon và lọc ướt kết hợp tuần tự giúp nâng hiệu suất tổng đạt đến 97–98%, trong khi áp suất tổn thất luôn dưới 2.000 Pa.

4.2 Ưu điểm về vận hành và độ bền thiết bị

So với các phương pháp lọc tĩnh điện hoặc túi vải, hệ thống xử lý khí thải bằng phương pháp cơ học có tuổi thọ cao và chi phí vận hành thấp.

Các thiết bị như cyclon và buồng lắng hầu như không có bộ phận chuyển động, giúp giảm thiểu hao mòn cơ học và chi phí thay thế.

Độ bền vật liệu có thể đạt 10–15 năm tùy môi trường, với lớp phủ epoxy hoặc composite FRP chống ăn mòn.

Hệ thống chịu được điều kiện làm việc khắc nghiệt: bụi mài mòn cao, nồng độ tới 100 g/m³, nhiệt độ 250–400°C.

Bề mặt trong được gia cố bằng tấm chịu mài mòn Hardox hoặc phủ ceramic để tăng tuổi thọ gấp đôi so với thép thường.

4.3 Lợi ích năng lượng và chi phí vận hành

Một lợi thế nổi bật của hệ thống xử lý khí thải bằng phương pháp cơ học là tiêu thụ năng lượng thấp.

Do không cần quạt cao áp hoặc điện trường tĩnh, mức điện năng tiêu thụ chỉ 0,8–1,2 kWh/1.000 m³ khí.

Khi vận hành 24/7, hệ thống giúp tiết kiệm 25–35% điện so với công nghệ lọc tĩnh điện và 40–50% so với túi lọc vải.

Không yêu cầu vật tư tiêu hao như túi lọc hay tấm điện cực, thời gian bảo trì định kỳ kéo dài 6–12 tháng/lần.

Chi phí vận hành trung bình chỉ chiếm 3–5% tổng chi phí đầu tư/năm, thấp hơn đáng kể so với hệ thống hóa lý hoặc sinh học.

Điều này đặc biệt quan trọng cho nhà máy có lưu lượng khí lớn như xi măng, gạch, hoặc luyện kim.

4.4 Lợi ích môi trường và phát triển bền vững

Hệ thống xử lý khí thải bằng phương pháp cơ học giúp giảm nồng độ bụi tổng (TSP) xuống dưới 50 mg/Nm³, góp phần cải thiện chất lượng không khí khu vực sản xuất.

Nhờ tách được hạt bụi thô hiệu quả, hệ thống giảm tải cho các công đoạn xử lý tinh, kéo dài tuổi thọ túi lọc hoặc vật liệu hấp phụ phía sau.

Đồng thời, lượng bụi thu hồi có thể tái sử dụng, giảm lượng chất thải rắn.

Các buồng lắng và cyclon được thiết kế khép kín, không rò rỉ bụi ra ngoài, đảm bảo môi trường làm việc sạch và an toàn.

Tiếng ồn, rung động, và nhiệt dư được kiểm soát bằng cách bố trí cách âm – cách nhiệt đồng bộ, đáp ứng tiêu chuẩn môi trường lao động QCVN 24:2016/BYT.

Đây là giải pháp thân thiện, bền vững và phù hợp định hướng phát triển xanh (ESG).

4.5 Ứng dụng trong ngành xi măng

Ngành xi măng là nơi hệ thống xử lý khí thải bằng phương pháp cơ học phát huy tối đa hiệu quả.

Các công đoạn nghiền, sấy và đóng bao phát sinh lượng bụi lớn (30–80 g/m³).

Hệ thống buồng lắng được lắp đầu dây chuyền, thu hồi 60–70% bụi clinker thô, giảm tải cho cyclon phía sau.

Cụm cyclon đa ống tách tiếp phần bụi mịn còn lại, đạt hiệu suất 95–97%.

Khí sạch sau đó qua lọc ướt để giảm nồng độ xuống ≤ 50 mg/Nm³.

Nhờ thu hồi bụi clinker, nhà máy có thể tái sử dụng trung bình 1–2 tấn bụi/ngày, tiết kiệm 5–7% nguyên liệu, giảm chi phí xử lý chất thải.

4.6 Ứng dụng trong ngành luyện kim và gang thép

Trong luyện kim, khí thải thường chứa bụi oxit sắt, than cốc và tạp chất kim loại.

Hệ thống xử lý khí thải bằng phương pháp cơ học có khả năng hoạt động ở nhiệt độ cao đến 400°C, phù hợp cho lò cao và lò điện hồ quang.

Cụm cyclon chịu nhiệt và lọc ướt Venturi giúp loại bỏ 90–95% bụi ≥ 5 µm.

Hiệu suất tổng đạt 98%, giảm đáng kể chi phí lọc tĩnh điện và nâng cao tuổi thọ quạt hút.

Ngoài ra, bụi sắt thu hồi có thể hoàn nguyên, giảm tổn thất vật chất tới 20–25%.

Hệ thống vật liệu chịu nhiệt và phủ ceramic cho phép vận hành liên tục 24/7 mà không cần dừng bảo trì.

4.7 Ứng dụng trong ngành chế biến gỗ

Khí thải từ cưa, chà nhám và sơn phủ chứa bụi gỗ, bột sơn và mùn cưa dễ cháy.

Hệ thống xử lý khí thải bằng phương pháp cơ học được cấu hình gồm buồng lắng, cyclon, và lọc ướt để vừa tách bụi, vừa giảm nguy cơ cháy nổ.

Các cyclon được bố trí song song, lưu lượng 20.000–80.000 m³/h, hiệu suất thu bụi ≥ 95%.

Sau đó, lọc ướt giúp giữ lại bụi sơn, đồng thời giảm nhiệt độ khí xuống 40–50°C, tránh phát tia lửa.

Hệ thống đáp ứng tiêu chuẩn phòng cháy nổ NFPA 664 và an toàn công nghiệp TCVN 3254:1989, đảm bảo môi trường làm việc sạch, an toàn.

4.8 Ứng dụng trong công nghiệp hóa chất và phân bón

Trong công nghiệp hóa chất, khí thải chứa hơi acid (H₂SO₄, HCl), bụi sunfat, nitrat hoặc photphat.

Hệ thống xử lý khí thải bằng phương pháp cơ học được kết hợp với lọc ướt để hấp thụ hơi acid đồng thời tách bụi.

Sử dụng vật liệu FRP hoặc PVC chống ăn mòn, lưu lượng 10.000–60.000 m³/h.

Hiệu suất loại bỏ bụi và hơi đạt ≥ 95%, đảm bảo khí đầu ra đạt QCVN 19:2009/BTNMT – cột A.

Đặc biệt, tháp lọc ướt Venturi có thể khử đồng thời 80–90% hơi H₂SO₄ và HCl khi điều chỉnh pH dung dịch 6,5–7,0.

Giải pháp này được ứng dụng rộng rãi trong các nhà máy sản xuất NPK, DAP, hoặc xử lý khí SO₂ trước khi hấp phụ.

4.9 Ứng dụng trong sản xuất vật liệu xây dựng

Bụi xi măng, thạch cao, gạch và gốm sứ đều có kích thước hạt 5–100 µm – lý tưởng cho hệ thống xử lý khí thải bằng phương pháp cơ học.

Cụm buồng lắng – cyclon đa ống – lọc ướt hoạt động liên hoàn, đảm bảo khí đầu ra ≤ 50 mg/Nm³.

Các cyclon có thể tách tới 97% bụi thạch cao, giúp giảm hao hụt vật liệu, đồng thời đảm bảo môi trường xưởng đạt tiêu chuẩn QCVN 26:2010/BTNMT về tiếng ồn và bụi.

Hệ thống này đặc biệt phù hợp với dây chuyền ép gạch không nung, lò nung ngói, hoặc nghiền thạch cao.

4.10 Lợi ích chiến lược cho doanh nghiệp

Đầu tư hệ thống xử lý khí thải bằng phương pháp cơ học mang lại giá trị chiến lược lâu dài cho doanh nghiệp.

Không chỉ giúp đáp ứng quy chuẩn môi trường, hệ thống còn cải thiện hình ảnh doanh nghiệp xanh – sạch – bền vững.

Chi phí đầu tư thấp, hiệu quả cao, thời gian hoàn vốn chỉ 1,5–2,5 năm.

Nhờ thiết kế mô-đun, hệ thống dễ dàng nâng cấp, tích hợp với các công nghệ lọc tinh như túi vải, lọc tĩnh điện hoặc hấp phụ than hoạt tính.

Doanh nghiệp có thể mở rộng quy mô mà không cần thay đổi toàn bộ cấu trúc.

5.1 Giải pháp tổng thể – từ khảo sát đến vận hành

ETEK cung cấp hệ thống xử lý khí thải bằng phương pháp cơ học theo mô hình EPC (Engineering – Procurement – Construction).

Toàn bộ quy trình gồm khảo sát, thiết kế 3D, chế tạo, lắp đặt, chạy thử và đào tạo vận hành được thực hiện đồng bộ.

Điều này giúp giảm sai lệch giữa thiết kế và thi công, rút ngắn tiến độ lắp đặt 15–20%.

Các thiết bị chính như buồng lắng, cyclon, lọc ướt và quạt hút được tính toán đồng bộ để đảm bảo cân bằng áp suất và hiệu suất thu bụi cao nhất.

5.2 Công nghệ tiên tiến và hiệu suất cao

ETEK áp dụng phần mềm mô phỏng CFD (Computational Fluid Dynamics) để tính toán luồng khí trong cyclon và buồng lắng, tối ưu hóa phân bố vận tốc, tránh hiện tượng dòng chết.

Nhờ đó, hiệu suất tăng 10–15% so với thiết kế truyền thống.

Hệ thống lọc ướt sử dụng đầu phun Venturi dạng bi-tốc (dual throat) giúp tăng cường va chạm giữa giọt nước và hạt bụi, nâng hiệu suất lên 98%.

Toàn bộ quạt và motor đều được điều khiển bằng biến tần Siemens/Schneider, giúp tiết kiệm 12–15% điện năng.

5.3 Tùy chỉnh theo đặc thù từng ngành

ETEK không cung cấp giải pháp “một khuôn cho tất cả” mà thiết kế riêng cho từng ngành:

xi măng – thép – gỗ – hóa chất – vật liệu xây dựng.

Ví dụ: cyclon cho ngành gỗ có góc nón 30° và cửa vào xoáy trơn, giảm nguy cơ tắc mùn;

trong khi cyclon ngành thép có lớp phủ ceramic chịu nhiệt tới 400°C.

Buồng lắng cho xi măng được trang bị tấm hướng dòng đôi, giúp giảm vận tốc khí còn 1,0 m/s, tăng hiệu quả lắng.

Mỗi dự án đều được thử nghiệm pilot để xác định cấu hình tối ưu trước khi triển khai.

5.4 Đảm bảo chất lượng – kiểm định toàn diện

Trước khi bàn giao, ETEK thực hiện kiểm định 100% sản phẩm:

- Kiểm tra kích thước, độ kín hàn, sai số ≤ 1 mm/m.

- Thử áp lực nước 1.5× áp suất thiết kế cho lọc ướt.

- Đo hiệu suất thu bụi thực tế bằng phương pháp đẳng tốc.

- Đánh giá độ ồn, độ rung, và áp suất tổn thất.

Kết quả được lập thành hồ sơ bàn giao gồm bản vẽ P&ID, hướng dẫn bảo trì và chứng chỉ vật liệu.

ETEK đảm bảo hiệu suất tách bụi ≥ 95% – nếu không đạt, công ty sẽ điều chỉnh miễn phí đến khi đạt thông số cam kết.

5.5 Dịch vụ kỹ thuật & hỗ trợ 24/7

ETEK duy trì trung tâm dịch vụ kỹ thuật hỗ trợ 24/7 trên toàn quốc.

Khi hệ thống có cảnh báo hoặc cần hỗ trợ, kỹ sư có thể kết nối từ xa qua nền tảng IoT để đọc dữ liệu vận hành và hướng dẫn xử lý tức thời.

Kho phụ tùng dự phòng có sẵn, thời gian thay thế linh kiện ≤ 48 giờ.

Chính sách bảo trì định kỳ giúp hệ thống hoạt động ổn định, duy trì hiệu suất ≥ 95% và giảm thiểu dừng máy ngoài kế hoạch.

5.6 Tối ưu chi phí đầu tư – giá trị bền vững

ETEK thiết kế hệ thống xử lý khí thải bằng phương pháp cơ học dựa trên nguyên tắc “hiệu suất – chi phí – vận hành lâu dài”.

Nhờ tính toán tối ưu lưu lượng và áp suất, chi phí đầu tư ban đầu thấp hơn 10–15% so với trung bình thị trường.

Hệ thống tiết kiệm năng lượng, giảm chi phí điện 20%, rút ngắn thời gian hoàn vốn xuống còn 1,5–2 năm.

Bên cạnh đó, ETEK cung cấp gói đào tạo vận hành chuyên sâu, giúp khách hàng tự kiểm tra – bảo dưỡng định kỳ, tăng độ chủ động trong quản lý.

5.7 Định hướng phát triển xanh cùng doanh nghiệp

Chọn ETEK là chọn đối tác hướng tới sản xuất sạch và bền vững.

Mỗi hệ thống xử lý khí thải bằng phương pháp cơ học của ETEK đều được thiết kế để tiết kiệm năng lượng, tái sử dụng bụi thu hồi và giảm phát thải CO₂.

Giải pháp này phù hợp lộ trình phát triển ESG, giúp doanh nghiệp đạt chứng nhận ISO 14001, ISO 50001, đồng thời cải thiện uy tín khi hợp tác quốc tế.

ETEK cam kết đồng hành dài hạn cùng doanh nghiệp trong quá trình nâng cấp công nghệ, mở rộng sản xuất và chuyển đổi xanh.

KẾT LUẬN

Hệ thống xử lý khí thải bằng phương pháp cơ học là giải pháp tối ưu cho hầu hết ngành công nghiệp phát sinh bụi.

Với cấu trúc bền vững, hiệu suất ổn định, chi phí thấp và khả năng tùy chỉnh linh hoạt, đây là nền tảng quan trọng trong mọi dây chuyền xử lý môi trường hiện đại.

Giải pháp của ETEK kết hợp khoa học thiết kế, mô phỏng khí động học và tự động hóa, mang lại hiệu quả vượt trội về kỹ thuật, kinh tế và môi trường.

Lựa chọn ETEK đồng nghĩa với việc lựa chọn một giải pháp xử lý khí thải cơ học toàn diện – bền vững – an toàn – tiết kiệm, đảm bảo tuân thủ quy chuẩn Việt Nam và quốc tế.

SẢN PHẨM LIÊN QUAN:

Các phương pháp xử lý khí thải khác

Các dịch vụ công nghệ khác của ETEK