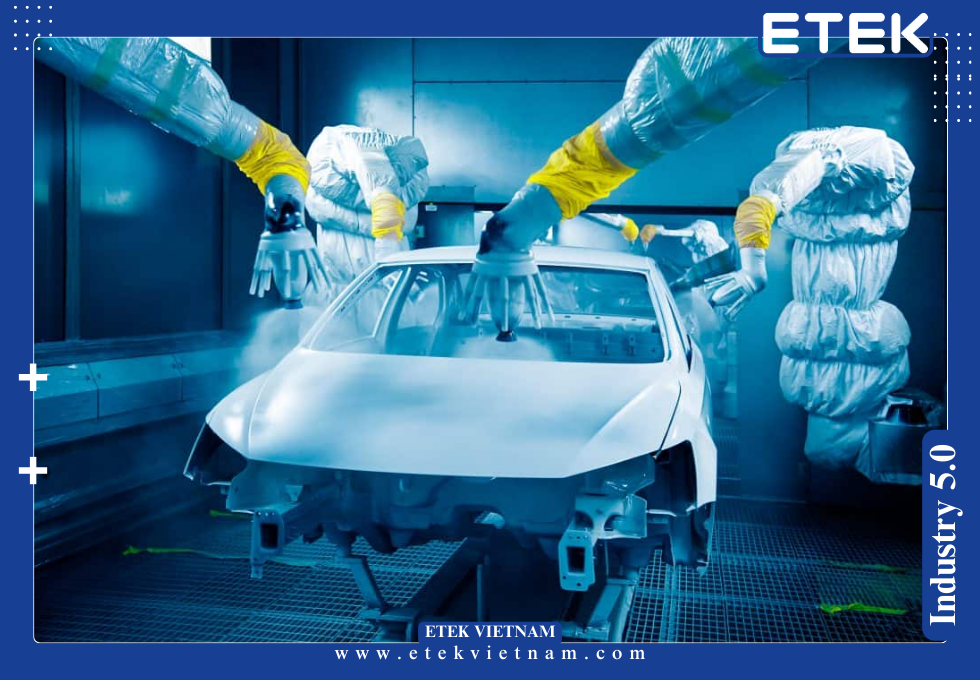

3 XU HƯỚNG DÂY CHUYỀN SƠN Ô TÔ ĐANG PHÁT TRIỂN TRONG NĂM NAY

Xu hướng dây chuyền sơn ô tô đang dịch chuyển mạnh theo hướng thông minh, phát thải thấp và tối ưu tự động hóa. Doanh nghiệp chế tạo cần nắm bắt sớm để nâng năng suất lớp phủ, đáp ứng chuẩn bền vững và giảm chi phí vòng đời. Các công nghệ như tự động hóa AI, kiểm soát giảm phát thải VOC và tích hợp robot cộng tác đang trở thành chuẩn kỹ thuật mới.

1. GIỚI THIỆU – XU HƯỚNG DÂY CHUYỀN SƠN Ô TÔ VÀ SỰ CHUYỂN ĐỔI CÔNG NGHIỆP

Ngành sản xuất ô tô ghi nhận mức độ số hóa cao chưa từng có, đặc biệt tại các dây chuyền sơn – khu vực chiếm 30–50% tổng tiêu thụ năng lượng nhà máy. Việc áp dụng xu hướng dây chuyền sơn ô tô mới giúp kiểm soát độ dày màng (DFT), độ bám (adhesion), độ bóng (gloss 60°) và chỉ số cam–orange peel theo chuẩn OEM.

Khi tích hợp tự động hóa AI, hệ thống có thể tự hiệu chỉnh góc phun, áp lực atomizing và tốc độ súng dựa trên cảm biến 3D, giúp giảm 12–18% hao sơn. Đồng thời, nhà máy đáp ứng tốt hơn chính sách hạn chế giảm phát thải VOC và tiêu chuẩn kiểm định khí sạch.

2. CÁC 3 XU HƯỚNG CHÍNH TRONG DÂY CHUYỀN SƠN Ô TÔ

2.1. Tự động hóa AI – nền tảng tối ưu thông số phun và chất lượng bề mặt

Tự động hóa AI đang thay đổi sâu sắc xu hướng dây chuyền sơn ô tô, đặc biệt trong các phòng sơn tĩnh điện (ED), primer và topcoat. Hệ thống AI sử dụng camera phân giải cao và thuật toán thị giác để đo DFT theo thời gian thực. Thuật toán dựa trên mô hình khí động học súng phun, tính toán áp lực atomization 0.8–1.2 bar và tốc độ robot 0.3–0.5 m/s phù hợp bề mặt. AI cũng phân tích dữ liệu nhiệt độ–ẩm RH của buồng sơn để hiệu chỉnh đường quét, giúp giảm lỗi sagging, pinhole và overspray. Hiệu suất tổng thể có thể tăng 10–15% tùy mô hình thân xe.

2.2. Giảm phát thải VOC – yêu cầu bắt buộc trong chuẩn nhà máy xanh

Giảm phát thải VOC đang là áp lực lớn cho mọi OEM. VOC sinh ra từ dung môi gốc toluene, xylene, MEK và các hợp chất C5–C10 trong sơn nền, sơn lót và sơn phủ. Các dây chuyền mới trang bị hệ thống OXID tích hợp RTO (Regenerative Thermal Oxidizer) với hiệu suất >98%. Việc kết hợp sơn gốc nước, kiểm soát tốc độ bay hơi (evaporation rate) và điều chỉnh nhiệt độ flash-off 60–80°C giúp giảm 30–50% VOC tổng thể. Công nghệ này cũng giúp nhà máy đáp ứng yêu cầu đo kiểm theo EPA 40 CFR Part 63 và tiêu chuẩn chuẩn khí thải nội bộ của OEM toàn cầu.

2.3. Robot cộng tác – tăng độ linh hoạt và an toàn trong không gian hẹp

Robot cộng tác (cobot) đang trở thành một phần quan trọng trong xu hướng dây chuyền sơn ô tô, nhất là ở các khu vực sửa nguội, xử lý bù trừ vật liệu hoặc phun điểm chi tiết nhỏ. Cobot được cấu hình torque sensor ±0.2 Nm và độ lặp lại ±0.03 mm, đủ để phun chính xác các khu vực nhỏ như gân cửa, mép nắp capo. Cobot hoạt động sát với kỹ thuật viên mà không cần rào chắn cứng, giúp tăng tốc độ thao tác 25–40% so với thủ công. Hệ thống quản lý phun theo AI cho phép cobot nhận diện hình học thân xe và tự chọn quỹ đạo tối ưu.

3. LỢI THẾ CẠNH TRANH KHI ÁP DỤNG CÁC XU HƯỚNG DÂY CHUYỀN SƠN Ô TÔ MỚI

3.1. Tăng đồng nhất lớp phủ – giảm sai lệch chất lượng theo lô

Khi tích hợp AI và cobot, các thông số DFT đạt mức ổn định ±3–5 μm, giảm đáng kể lỗi chỗ dày–mỏng không đều trong lớp topcoat. Điều này tối ưu quy trình kiểm tra bằng spectrophotometer và máy đo độ bóng, giảm tỷ lệ NOK trong audit theo chuẩn CQI-12. Sự ổn định này giúp nhà máy nâng chỉ số FPY (First Pass Yield) lên 95–97%, giảm nhu cầu rework vốn tốn 40–60 phút/xe.

3.2. Giảm tiêu hao năng lượng trên mỗi thân xe

Buồng sấy, flash-off và booth là khu vực tiêu thụ 60–70% năng lượng của toàn dây chuyền sơn. Khi ứng dụng tự động hóa AI, hệ thống đo liên tục tốc độ bay hơi và điều chỉnh lượng gió tuần hoàn, giảm 15–20% năng lượng quạt. Khi sử dụng sơn gốc nước và công nghệ giảm phát thải VOC, nhà máy giảm được lượng không khí cấp tươi cần xử lý. Tổng thể mức tiêu hao năng lượng/xe có thể giảm từ 8–12 kWh/xe xuống còn 5–7 kWh/xe.

3.3. Rút ngắn thời gian chuyển đổi mã màu

Robot phun và cobot có khả năng thay đổi đường ống, rửa súng và chuẩn bị sắc tố chỉ trong 15–25 giây nhờ hệ thống pigment dosing tự động. AI phân tích mã màu, tính độ đậm pigment và điều chỉnh thứ tự bơm, giúp giảm lỗi màu (ΔE < 0.3). Tốc độ chuyển đổi màu này gấp 2–3 lần so với setup thủ công, phù hợp dây chuyền đa biến thể (multi-variant).

4. TÁC ĐỘNG CỦA XU HƯỚNG DÂY CHUYỀN SƠN Ô TÔ ĐẾN ESG

4.1. ESG – vai trò dữ liệu kỹ thuật trong chứng minh tuân thủ

Các hệ thống mới tích hợp cảm biến lưu lượng dung môi, đo VOC theo ppm và tính lượng vật liệu tiêu thụ theo thời gian thực. Nhờ đó, doanh nghiệp cung cấp dữ liệu chuẩn hóa cho báo cáo ESG – đặc biệt nhóm E (Environment). Dữ liệu như lượng VOC giảm, mức tiêu hao điện/xe, tỉ lệ thu hồi overspray và lượng nước tái sử dụng được dùng làm bằng chứng kiểm toán. Điều này giúp khách hàng nâng điểm đánh giá ESG trong chuỗi cung ứng OEM.

4.2. Lợi ích ESG cho khách hàng trong chuỗi cung ứng

Nhà máy sở hữu dây chuyền đạt chuẩn VOC thấp và mức tiêu thụ năng lượng tối ưu thường được OEM ưu tiên lựa chọn. Đặc biệt với các bộ tiêu chuẩn ESG quốc tế, việc ứng dụng tự động hóa AI và kiểm soát giảm phát thải VOC giúp khách hàng chứng minh khả năng giảm CO₂, giảm hóa chất độc hại và cải thiện điều kiện lao động trong buồng sơn. Điều này tăng tỷ lệ trúng thầu và gia tăng giá trị hợp đồng theo tiêu chí xanh.

4.3. Dây chuyền sơn và khả năng đo lường để chứng nhận ESG

Các giải pháp IoT và AI cho phép ghi nhận dữ liệu liên tục ở từng công đoạn ED–primer–basecoat–clearcoat, bao gồm lưu lượng dung môi, hiệu suất chuyển đổi sơn (TE), nhiệt độ sấy và mức tái sử dụng không khí. Tập dữ liệu này trở thành bộ chứng cứ trực tiếp cho báo cáo kiểm toán ESG. Doanh nghiệp dễ dàng tích hợp dữ liệu vào nền tảng quản trị OMS, tạo dashboard minh bạch theo yêu cầu của nhà đầu tư.

5. NET ZERO – DÂY CHUYỀN SƠN Ô TÔ GÓP PHẦN GIẢM PHÁT THẢI

5.1. Net zero – ý nghĩa đối với doanh nghiệp sản xuất

Lộ trình Net zero yêu cầu nhà máy giảm phát thải CO₂ toàn chuỗi, bao gồm Scope 1 (đốt khí sấy), Scope 2 (điện), và Scope 3 (vật tư sơn, dung môi). Áp dụng xu hướng dây chuyền sơn ô tô mới với VOC thấp giúp giảm đáng kể phát thải hóa chất bay hơi – vốn chiếm 15–25% tác động môi trường của dây chuyền sơn.

5.2. Dây chuyền sơn đóng góp gì cho mục tiêu Net zero của khách hàng

Hệ thống sơn gốc nước giúp giảm 70–90% dung môi so với sơn gốc dầu. Buồng sấy thông minh sử dụng AI điều khiển tỷ lệ gió tươi–gió hồi có thể giảm 10–18% CO₂. Robot và cobot điều phối đường phun chính xác giúp giảm overspray, làm giảm chất thải rắn, hỗ trợ khách hàng đưa ra tuyên bố Net zero với dữ liệu minh chứng rõ ràng.

5.3. Điều kiện để nhà máy công bố đạt Net zero trong dây chuyền sơn

Điều kiện tiên quyết là có dữ liệu đo lường VOC, CO₂, tiêu thụ điện và nhiệt theo từng giờ vận hành. Các giải pháp hiện đại tích hợp cảm biến IAQ, lưu lượng khí thải, đo VOC theo real-time để doanh nghiệp lập báo cáo minh bạch. Nhờ việc ứng dụng giảm phát thải VOC và tối ưu tự động hóa AI, dữ liệu được ổn định, giúp doanh nghiệp tự tin công bố mức giảm phát thải ròng.

6. TỐI ƯU HÓA CÔNG NGHỆ TRONG XU HƯỚNG DÂY CHUYỀN SƠN Ô TÔ

6.1. Tối ưu hệ thống phun tĩnh điện và hiệu suất chuyển hóa vật liệu

Trong xu hướng dây chuyền sơn ô tô, công nghệ phun tĩnh điện đóng vai trò nâng cao hiệu suất chuyển hóa (Transfer Efficiency – TE). Điện áp phun 80–120 kV tạo hiệu ứng hút tĩnh điện giúp tăng TE từ 55% lên 75–85%. Khi kết hợp tự động hóa AI, hệ thống nhận diện hình dạng thân xe, điều khiển khoảng cách súng 18–25 cm và tự điều chỉnh lưu lượng 250–350 ml/min. AI còn phân tích đường cong điện trường để giảm mất mát vào không khí, giúp giảm chi phí sơn và ổn định bề mặt trước khi sấy.

6.2. Tối ưu booth sơn – lưu lượng gió, áp suất và điều kiện vi khí hậu

Booth sơn tiêu thụ 30–40% năng lượng trong toàn dây chuyền. Cảm biến IAQ và AI điều khiển hướng gió laminar 0.3–0.5 m/s, giúp giảm bụi mịn trong phòng sơn. Khi áp dụng tiêu chuẩn giảm phát thải VOC, hệ thống lọc than hoạt tính và màng lọc đa tầng giúp đạt nồng độ 50–75 ppm tại vent outlet. Nhiệt độ 20–24°C và độ ẩm RH 55–65% giảm nguy cơ mắt cá, bọt khí và tĩnh điện. Kiểm soát chính xác này nâng tỷ lệ đạt chuẩn ngay từ lần đầu và giảm 20–30% lỗi cosmetic.

6.3. Tối ưu công nghệ sấy – kiểm soát đường cong nhiệt chính xác

Trong xu hướng dây chuyền sơn ô tô, các buồng sấy được trang bị PID điều khiển đa vùng, cho phép kiểm soát nhiệt 130–155°C ở primer và 140–165°C ở clearcoat. Đường cong tăng nhiệt theo từng phút được AI dự đoán dựa trên độ dày màng và độ ẩm còn lại. Khi kết hợp robot cộng tác hỗ trợ đo điểm nóng, hệ thống phát hiện vùng sấy chưa đạt chuẩn. Việc kiểm soát sấy chính xác giúp tăng độ bền va đập, chống trầy và giảm 5–7% cong vênh bề mặt nhựa.

6.4. Tăng hiệu suất Transfer Efficiency nhờ tối ưu sơn gốc nước

Trong xu hướng dây chuyền sơn ô tô, sơn gốc nước đóng vai trò quan trọng khi thị trường yêu cầu sản phẩm xanh và minh bạch VOC. Khi kết hợp tự động hóa AI, hệ thống phân tích độ dẫn điện của sơn 80–120 μS/cm và tự hiệu chỉnh áp lực súng theo độ nhớt. Công nghệ này giảm overspray 18–28%, tăng TE lên 80–90%. Đồng thời, việc giảm dung môi gốc hữu cơ hỗ trợ hiệu quả giảm phát thải VOC, giúp doanh nghiệp đạt chuẩn khí thải theo yêu cầu OEM.

6.5. Buồng sơn kín áp suất dương và kiểm soát hạt bụi

Booth áp suất dương +5 đến +15 Pa giúp hạn chế hạt bụi xâm nhập. Cảm biến PM2.5 và PM10 thu dữ liệu liên tục để AI điều chỉnh lưu lượng gió cấp. Điều này phù hợp với xu hướng dây chuyền sơn ô tô yêu cầu lớp phủ không tỳ vết, giảm lỗi bụi 35–50%. Kết hợp hệ thống lọc HEPA H13–H14, buồng sơn đạt độ sạch Class 10.000, tăng ổn định bề mặt tôi luyện trước khi sấy. Đây là điểm quan trọng trong cải tiến công nghệ sơn hiện đại.

6.6. Tối ưu vùng flash-off để chống bọt khí và giảm vệt sơn

Flash-off cần duy trì nhiệt 55–75°C và RH 40–55% để dung môi bay hơi đều. AI dự đoán tốc độ bay hơi và tự điều chỉnh gió hồi để tránh hiện tượng pinhole, solvent pop hoặc mắt cá. Đồng thời, cobot kiểm tra nhiệt bề mặt tại 20–60 điểm bằng cảm biến IR để phát hiện vùng bay hơi chậm. Tối ưu flash-off là yêu cầu quan trọng của xu hướng dây chuyền sơn ô tô, giúp tăng chất lượng topcoat.

7. ỨNG DỤNG ROBOT CỘNG TÁC TRONG QUY TRÌNH SƠN Ô TÔ

7.1. Cobot trong công đoạn chuẩn bị bề mặt – tăng độ sạch và độ bám

Công đoạn xử lý bề mặt (pre-treatment) ảnh hưởng trực tiếp tới khả năng bám dính. Robot cộng tác có thể đánh nhám P800–P1200, làm sạch ion, thổi khí 0.4–0.7 bar và loại hạt bụi 10–40 micron. Sự chính xác này giảm lỗi adhesion không đạt tiêu chuẩn. Sự phối hợp giữa cobot và kỹ thuật viên chuẩn bị thân xe giúp nâng tỷ lệ pass adhesion test lên >98%. Đây là lợi thế quan trọng trong xu hướng dây chuyền sơn ô tô hiện đại.

7.2. Cobot trong công đoạn phun điểm – xử lý vùng khó và chi tiết hẹp

Một số vùng phức tạp như mép cửa, cổ trụ A, rãnh đuôi xe dễ gây thiếu sơn hoặc chảy sơn. Cobot với độ lặp lại ±0.02 mm có thể phun chính xác các vị trí này bằng lưu lượng nhỏ 80–120 ml/min. Kết hợp tự động hóa AI, cobot nhận dạng 3D, chọn góc phun 35–55° và tự tối ưu tốc độ di chuyển 0.1–0.2 m/s. Điều này giảm 70–80% lỗi rework ở các điểm nhỏ, giúp dây chuyền ổn định hơn.

7.3. Cobot trong khâu đánh bóng – tạo độ bóng và độ mịn ổn định

Sau sơn phủ, kỹ thuật đánh bóng cần đảm bảo gloss 60° đạt 85–95 GU. Robot cộng tác sử dụng lực ép 3–8 N và tốc độ xoay 1.200–1.800 rpm để mài và đánh bóng đồng đều. AI phân tích mức độ cam–orange peel và điều chỉnh lực ép theo từng vùng trong 5–20 ms. Nhờ đó, độ đồng đều bề mặt sau đánh bóng được cải thiện 20–25%. Đây là một cải tiến quan trọng trong xu hướng dây chuyền sơn ô tô, giúp giảm biến động chất lượng theo ca.

7.4. Phun trong không gian hẹp nhờ cobot sáu trục linh hoạt

Nhiều khu vực thân xe như hốc bánh, hốc tay nắm hoặc viền cửa cực khó tiếp cận. Robot cộng tác với sáu trục linh hoạt, bán kính làm việc 850–1.300 mm giúp phun chính xác các góc khuất. AI phân tích biên dạng và hướng dẫn robot chọn đường cong ngược (inverse path) để tránh thiếu sơn. Tích hợp này giúp giảm 30–40% lỗi vùng khuất và tăng chất lượng đồng đều – yếu tố quan trọng trong xu hướng dây chuyền sơn ô tô.

7.5. Cobot kết hợp camera AI để kiểm tra lỗi ngay tại booth

Sau mỗi vòng phun, hệ thống AI chụp 500–1.200 hình/xe để phát hiện sagging, bọt khí và bóng không đều. Nếu phát hiện lỗi, robot cộng tác lập tức điều chỉnh hoặc phun bù micro-zone. Điều này tăng hiệu suất FPY lên 97–98% và giảm tải cho đội kiểm tra thủ công. Nhờ tự động hóa AI, dây chuyền trở nên thông minh, hạn chế rework và bảo toàn độ bóng bề mặt.

7.6. Cobot trong quy trình sửa nguội tự động

Trong khu vực repair chuẩn OEM, cobot có thể đánh nhám 1.500–2.000 grit và phun điểm bằng lượng sơn cực nhỏ 40–70 ml/min. AI dự đoán màu và tỷ lệ dung môi để tránh chênh lệch ΔE. Ứng dụng này cắt giảm 50–60% thời gian sửa nguội. Với vai trò trong xu hướng dây chuyền sơn ô tô, cobot giúp doanh nghiệp duy trì chất lượng cao ngay cả với sản lượng lớn.

8. KIỂM SOÁT CHẤT LƯỢNG TRONG XU HƯỚNG DÂY CHUYỀN SƠN Ô TÔ

8.1. Đo DFT và kiểm soát độ dày nhiều lớp

Độ dày màng (DFT) ảnh hưởng đến độ bền hóa học và va đập. AI phân tích hình ảnh và dữ liệu từ cảm biến từ tính để đo DFT từng vùng. Mục tiêu 18–25 µm cho primer, 10–15 µm cho basecoat và 40–50 µm cho clearcoat. AI tự điều chỉnh thông số phun khi phát hiện lệch >±3 µm. Kiểm soát này cho phép doanh nghiệp duy trì chất lượng ổn định, đáp ứng tiêu chí audit của các OEM lớn.

8.2. Kiểm soát màu sắc bằng phép đo ΔE

Độ sai màu ΔE lớn hơn 0.3 dễ bị đánh giá không đạt OEM. Tích hợp camera hyperspectral cho phép phân tích phổ sắc tố theo từng pixel. Khi ứng dụng tự động hóa AI, hệ thống nhận diện sai lệch và tự điều chỉnh ratio pigment theo phần nghìn. Điều này đặc biệt quan trọng khi doanh nghiệp sản xuất xe đa màu, yêu cầu chuyển đổi màu nhanh. Đây cũng là yếu tố nâng tầm xu hướng dây chuyền sơn ô tô trong giai đoạn thị trường hóa mỹ cao.

8.3. Kiểm soát VOC và độ tinh sạch môi trường sơn

Trong phòng sơn, nồng độ VOC phải được duy trì dưới 100 ppm để đạt chuẩn kiểm soát khí nội bộ. Sensor đo nồng độ toluene, xylene và MEK liên tục 1 giây/lần. Khi vượt ngưỡng, hệ thống tự tăng lưu lượng khí thải hoặc kích hoạt lọc than. Công nghệ giảm phát thải VOC giúp nhà máy vừa đáp ứng yêu cầu môi trường vừa đảm bảo mặt sơn không bị lỗi do sương dung môi. Việc quản lý VOC là một phần bắt buộc trong dây chuyền sơn thế hệ mới.

8.4. Kiểm soát độ bóng (Gloss) theo chuẩn OEM

Độ bóng ảnh hưởng trực tiếp đến cảm giác sang trọng của xe. Gloss 60° phải đạt 85–95 GU tùy phân khúc. AI phân tích hình ảnh phản xạ để nhận diện vùng giảm bóng và đề xuất điều chỉnh lực phun hoặc nhiệt sấy. Khi kết hợp robot cộng tác, việc đo gloss được thực hiện tự động tại nhiều tọa độ, giúp đồng nhất bề mặt. Việc đảm bảo gloss ổn định là một phần thiết yếu của xu hướng dây chuyền sơn ô tô.

8.5. Kiểm soát hiện tượng orange peel bằng thuật toán AI

Orange peel là lỗi khó kiểm soát nhất. AI phân tích texture bề mặt bằng phương pháp wavelet và Fourier. Khi phát hiện biên dạng gợn quá mức, AI điều chỉnh tốc độ phun 0.3–0.6 m/s và áp lực atomization 0.9–1.1 bar. Điều này giảm 60–70% nguy cơ orange peel, đảm bảo bề mặt mịn theo chuẩn OEM cấp cao. Công nghệ này hoàn toàn phù hợp với định hướng tự động hóa AI.

8.6. Đánh giá độ bền màng sơn bằng test Taber và stone-chip

Trong xu hướng dây chuyền sơn ô tô, nhà máy tiêu chuẩn cần thực hiện test Taber (500–1.000 cycle, tải 1 kg) và stone-chip để đánh giá khả năng chống sỏi đá. Hệ thống AI ghi nhận lực tác động và suy giảm gloss theo từng chu kỳ. Việc mở rộng kiểm soát này đảm bảo màng sơn đạt độ bền cơ học đúng chuẩn, giúp xe duy trì chất lượng khi sử dụng lâu dài.

9. TÍCH HỢP SỐ HÓA VÀ PHÂN TÍCH DỮ LIỆU

9.1. Digital Twin trong mô phỏng dây chuyền sơn

Mô hình Digital Twin mô phỏng luồng khí, quỹ đạo phun, truyền nhiệt và động học bay hơi. Trong xu hướng dây chuyền sơn ô tô, doanh nghiệp sử dụng mô phỏng này để giảm sai số thiết kế và tối ưu năng lượng. AI phân tích dữ liệu của twin để đề xuất cách bố trí booth, buồng sấy và vị trí robot. Điều này rút ngắn 15–25% thời gian cải tiến dây chuyền.

9.2. Phân tích dữ liệu từ cảm biến để dự báo lỗi

Hàng nghìn cảm biến được bố trí trong booth và buồng sấy: lưu lượng gió, nhiệt độ, độ ẩm, VOC, dòng điện robot, chất lượng phun. Dữ liệu được AI xử lý theo thời gian thực, dự báo lỗi sagging, orange peel hoặc thiếu sơn. Sự kết hợp giữa AI và robot cộng tác cho phép tự động sửa điểm lỗi. Điều này nâng cao đáng kể chất lượng sản phẩm cuối, phù hợp yêu cầu OEM toàn cầu.

9.3. Tự động điều khiển mức tiêu hao – giảm chi phí vật liệu

Rải đều dữ liệu từ súng phun, bơm sơn và hệ thống định lượng giúp AI tính toán lượng sơn thực tế cần sử dụng. Khi ứng dụng đúng chuẩn tự động hóa AI, tiêu hao sơn giảm 8–12%, dung môi rửa súng giảm 30–40%. Đây là bước tiết kiệm chi phí lớn và nâng cao hiệu quả của xu hướng dây chuyền sơn ô tô.

9.4. IoT giám sát VOC theo thời gian thực – hỗ trợ ESG và an toàn

Các cảm biến VOC kết nối IoT đo từng giây tại chimneys, booth và phòng pha sơn. Khi nồng độ vượt 75–90 ppm, hệ thống tự cảnh báo và điều chỉnh gió thải. Đây là tiêu chuẩn bắt buộc nếu doanh nghiệp muốn công bố minh bạch mục tiêu ESG. Tính năng này tương thích hoàn toàn với định hướng giảm phát thải VOC trong dây chuyền hiện đại.

9.5. Dashboard phân tích dữ liệu để tối ưu chi phí sản xuất

Tất cả dữ liệu tiêu hao sơn, điện năng, VOC, gloss và DFT được AI tổng hợp thành dashboard. Doanh nghiệp có thể theo dõi chi phí/xe, cảnh báo sự cố và phân tích xu hướng lỗi theo ca. Điều này giúp tối ưu vận hành, phù hợp kỳ vọng của thị trường về xu hướng dây chuyền sơn ô tô hiện đại – nơi dữ liệu quyết định hiệu suất.

9.6. Hệ thống cảnh báo sớm nhờ mô hình dự báo

AI dự đoán nguy cơ tắc lọc, mất cân bằng áp suất booth hoặc sai lệch nhiệt buồng sấy. Khi phát hiện xu hướng bất thường, hệ thống gửi cảnh báo sớm để kỹ thuật viên xử lý. Sự kết hợp giữa AI và robot cộng tác giúp tăng độ tin cậy lên 99%, giảm rủi ro dừng dây chuyền và tổn thất vật liệu.

10. VAI TRÒ CỦA ETEK TRONG TRIỂN KHAI XU HƯỚNG DÂY CHUYỀN SƠN Ô TÔ

10.1. Tối ưu thiết kế giải pháp theo từng nhà máy

ETEK cung cấp giải pháp kỹ thuật phù hợp từng dây chuyền, từ buồng sơn, buồng sấy đến layout robot. Việc tối ưu hóa đường gió và dòng phun giúp doanh nghiệp giảm lỗi và tăng hiệu quả. Các giải pháp đều tích hợp AI cho phép triển khai các xu hướng dây chuyền sơn ô tô mới nhanh hơn, an toàn hơn.

10.2. Giảm rủi ro kỹ thuật và nâng cao độ ổn định dài hạn

Giải pháp ETEK tích hợp chuẩn đo VOC, giám sát thiết bị và tối ưu quỹ đạo robot. Điều này giúp dây chuyền kiểm soát tốt giảm phát thải VOC, vận hành liên tục và tránh sự cố liên quan đến quá tải robot. Doanh nghiệp nhờ đó cải thiện hiệu suất tổng thể, duy trì chất lượng ổn định hơn nhiều so với dây chuyền thủ công.

10.3. Gia tăng giá trị ESG và Net zero cho doanh nghiệp

Nhờ hệ thống đo lường chuẩn hóa và công nghệ giảm phát thải VOC, giải pháp ETEK giúp doanh nghiệp thu thập dữ liệu ESG chính xác, chứng minh tính bền vững với khách hàng. Khi tích hợp các công nghệ tiết kiệm năng lượng và AI, doanh nghiệp dễ dàng đạt các mục tiêu giảm phát thải, tiến gần hơn Net zero. Đây là lý do các OEM đang ưu tiên các dây chuyền ứng dụng giải pháp công nghệ mới từ ETEK.

10.4. ETEK tối ưu layout dây chuyền cho tốc độ và hiệu suất

ETEK thiết kế layout khoa học giúp giảm chiều dài dây chuyền 8–12% nhưng vẫn tăng năng suất nhờ tối ưu booth, robot và buồng sấy. Đây là nền tảng giúp doanh nghiệp đón đầu xu hướng dây chuyền sơn ô tô và nâng công suất đáp ứng thị trường.

10.5. ETEK tích hợp AI, VOC monitoring và robot trong một nền tảng

Giải pháp của ETEK cho phép đồng bộ tự động hóa AI, giám sát giảm phát thải VOC và điều khiển robot cộng tác trong một hệ thống duy nhất. Điều này giúp doanh nghiệp dễ triển khai, giảm chi phí bảo trì và tăng đồng nhất chất lượng. Việc tích hợp toàn diện giúp dây chuyền vận hành mượt mà hơn.

10.6. ETEK giúp doanh nghiệp minh bạch dữ liệu ESG và Net zero

Nhờ hệ thống đo VOC, CO₂ và tiêu hao năng lượng theo thời gian thực, doanh nghiệp có thể chứng minh tuân thủ ESG và tiến gần Net zero. Đây là giá trị đặc biệt trong bối cảnh OEM toàn cầu yêu cầu nhà cung ứng minh bạch dữ liệu. Các giải pháp sơn thông minh mà ETEK triển khai giúp khách hàng đạt mục tiêu này với chi phí tối ưu.

10.7. ETEK xây dựng hệ thống vận hành thông minh theo tiêu chuẩn OEM toàn cầu

ETEK áp dụng mô hình vận hành chuẩn hóa giúp doanh nghiệp đáp ứng đầy đủ yêu cầu OEM về kiểm soát DFT, VOC, nhiệt độ và chất lượng bề mặt. Khi triển khai xu hướng dây chuyền sơn ô tô, hệ thống tích hợp các module phân tích dữ liệu, dự báo lỗi và tối ưu vật liệu theo thời gian thực. Việc sử dụng tự động hóa AI cho phép doanh nghiệp vận hành ổn định, giảm thiểu biến động giữa các ca sản xuất và nâng độ tin cậy dây chuyền ở mức cao, duy trì chất lượng bền vững.

10.8. ETEK hỗ trợ tối ưu chi phí vật liệu và giảm tổn thất vận hành

Chi phí sơn và dung môi chiếm 40–60% tổng chi phí dây chuyền. ETEK tối ưu vật liệu bằng thuật toán tính toán sáng tạo lượng phun và theo dõi độ nhớt. Sự kết hợp robot cộng tác và AI giúp tăng hiệu suất chuyển hóa lên 80–90%, giảm tổn thất overspray rõ rệt. Khi doanh nghiệp áp dụng giảm phát thải VOC, ETEK cung cấp hệ thống lọc, cảm biến và thiết bị đo liên tục, giúp tiết kiệm 12–18% chi phí xử lý khí, nâng lợi nhuận hoạt động.

10.9. ETEK nâng cao độ an toàn môi trường và cải thiện không gian sản xuất

ETEK thiết kế khu vực booth sơn, buồng trộn và buồng sấy dựa trên tiêu chuẩn môi trường cao. Các cảm biến VOC và CO₂ giám sát theo từng giây, đảm bảo môi trường làm việc an toàn cho kỹ thuật viên. Giải pháp giảm phát thải VOC của ETEK vận hành ổn định, duy trì nồng độ dung môi thấp. Với xu hướng dây chuyền sơn ô tô, việc tối ưu môi trường không chỉ giúp đạt chuẩn khí sạch mà còn tăng tuổi thọ thiết bị, giảm cặn bám và rủi ro cháy nổ.

10.10. ETEK gia tăng giá trị sản xuất nhờ quản trị ESG và hỗ trợ Net zero

Nhà máy cần dữ liệu VOC, CO₂, điện năng và hiệu suất thiết bị để chứng minh tuân thủ ESG. ETEK cung cấp nền tảng ghi nhận và phân tích dữ liệu này, giúp khách hàng minh bạch hóa các chỉ số môi trường. Giải pháp tối ưu năng lượng, giảm dung môi và tích hợp tự động hóa AI giúp giảm phát thải, hỗ trợ doanh nghiệp tiến sát mục tiêu Net zero. Tất cả đều nằm trong định hướng cốt lõi của xu hướng dây chuyền sơn ô tô hiện đại.

KẾT LUẬN

Trong bối cảnh thị trường xe hơi thay đổi liên tục, ba trụ cột công nghệ gồm tự động hóa AI, kiểm soát giảm phát thải VOC và tích hợp robot cộng tác đang định hình lại toàn bộ xu hướng dây chuyền sơn ô tô. Các dây chuyền thế hệ mới yêu cầu mức độ chính xác cao, khả năng tự hiệu chỉnh thông số và năng lực giám sát môi trường theo thời gian thực. Doanh nghiệp sớm ứng dụng các công nghệ này sẽ đạt lợi thế vượt trội về chất lượng lớp phủ, tiết kiệm chi phí vật liệu và đáp ứng tiêu chuẩn bền vững của OEM toàn cầu.

ETEK là lựa chọn tối ưu cho doanh nghiệp nhờ khả năng xây dựng giải pháp công nghệ phù hợp từng dây chuyền, tích hợp hiệu quả AI, robot và hệ thống kiểm soát môi trường, từ đó đảm bảo doanh nghiệp đạt hiệu suất cao, chi phí thấp và chất lượng ổn định trong dài hạn.

TÌM HIỂU THÊM:

5 CÔNG NGHỆ DÂY CHUYỀN SƠN Ô TÔ PHỔ BIẾN TRONG CÁC NHÀ MÁY HIỆN ĐẠI

TƯ VẤN GIẢI PHÁP VẺ DÂY CHUYỀN SƠN Ô TÔ