4 BƯỚC THIẾT KẾ DÂY CHUYỀN SƠN UV PHÙ HỢP VỚI MẶT BẰNG NHÀ XƯỞNG

Thiết kế dây chuyền sơn UV là bước quyết định tối ưu layout vận hành, giảm tồn kho bán thành phẩm, rút ngắn thao tác và nâng cao năng suất. Bài viết trình bày hệ phương pháp kỹ thuật gồm mô phỏng tải, phân tích mô phỏng layout, đánh giá lưu thông vật liệu và tính toán thiết kế băng tải trong từng giai đoạn nhằm đảm bảo dây chuyền phù hợp mọi mặt bằng thực tế.

1. GIỚI THIỆU – NỀN TẢNG KỸ THUẬT TRONG THIẾT KẾ DÂY CHUYỀN SƠN UV

Thiết kế dây chuyền sơn UV cho nhà xưởng sản xuất đòi hỏi đánh giá toàn diện quy trình xử lý bề mặt, dòng lưu chuyển sản phẩm, tốc độ đóng rắn và các thông số vận hành. Các chỉ tiêu như takt time, OEE, tỷ lệ WIP, khả năng đồng bộ giữa khu vực sơn – khu vực đóng rắn – khu vực xếp dỡ là yếu tố bắt buộc khi xây dựng layout.

Việc kết hợp mô phỏng layout 3D cùng thuật toán phân tích lưu thông vật liệu giúp dự đoán chính xác nút thắt cổ chai và tối ưu hóa tổng thể. Từ đó, doanh nghiệp giảm thiểu thời gian chờ, giảm sản phẩm bán thành phẩm tồn kho và tăng độ ổn định vận hành ngay từ giai đoạn thiết kế.

2. 4 BƯỚC THIẾT KẾ DÂY CHUYỀN SƠN UV TỐI ƯU CHO MẶT BẰNG NHÀ XƯỞNG

2.1. Bước 1 – Phân tích mặt bằng và mô hình hóa không gian bằng mô phỏng layout

Thiết kế dây chuyền sơn UV bắt đầu từ phân tích mặt bằng nhà xưởng thông qua mô phỏng layout 2D/3D để đánh giá dòng di chuyển sản phẩm, bán kính thao tác và hướng gió phòng sơn. Các thông số kỹ thuật như chiều rộng line 1.2–1.8 m, vùng buffer 3–5 phút và khoảng cách an toàn 900–1200 mm giữa các module được tích hợp vào mô hình số.

Phần mềm mô phỏng cho phép đánh giá 20–30 kịch bản bố trí, đo mức độ giao cắt vật liệu (Material Interference Index) và dự đoán điểm nghẽn. Việc chuẩn hóa mô hình ngay từ đầu giúp doanh nghiệp giảm 15–25% rủi ro sai lệch khi triển khai thực tế và đảm bảo tính phù hợp tuyệt đối của layout với từng mặt bằng.

2.2. Bước 2 – Tính toán lưu thông vật liệu theo chuẩn công nghiệp

Để đảm bảo tốc độ sơn và đóng rắn ổn định, kỹ sư phân tích lưu thông vật liệu dựa trên đường đi thực tế, trọng lượng sản phẩm và chu kỳ thao tác. Các chỉ tiêu như hệ số tải Flow Factor, thời gian di chuyển trung bình (MTT), mức độ chồng lớp WIP Density được tính toán để xác định công suất line.

Khi khối lượng sản phẩm thay đổi, mô hình giả lập cung cấp cảnh báo sớm về khả năng quá tải. Hệ thống phân tích mô phỏng từng vùng buffer, thời gian chuyển đổi công đoạn và mức đồng bộ với đèn UV. Nhờ đó, layout giúp giảm 10–18% thời gian không tạo giá trị, đồng thời bảo đảm tốc độ cấp – trả hàng theo takt time chuẩn xác.

2.3. Bước 3 – Thiết kế băng tải phù hợp với tốc độ đóng rắn UV

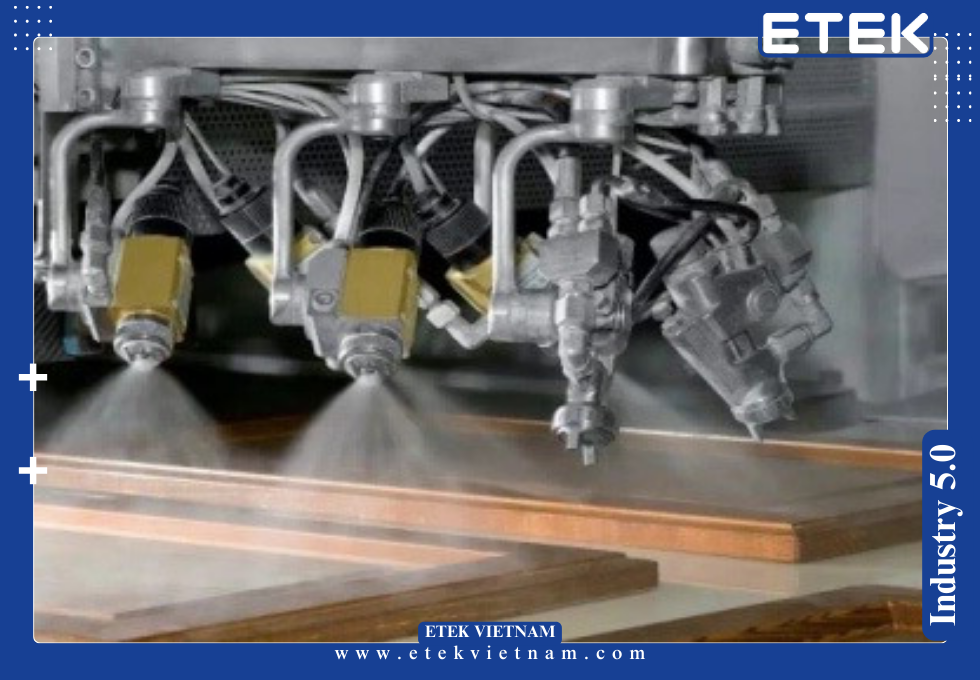

Trong thiết kế dây chuyền sơn UV, thiết kế băng tải là yếu tố ảnh hưởng trực tiếp đến năng suất. Kỹ sư lựa chọn loại băng tải (belt/chain/roller) theo tải trọng, tốc độ và đặc tính sản phẩm. Tốc độ băng tải thường nằm trong dải 2–12 m/phút tùy công suất bóng UV và yêu cầu độ phủ màng.

Đồng thời, hệ số tản nhiệt, độ rung và độ ổn định DBH (Dynamic Balance Homogeneity) được kiểm tra để tránh sai lệch màng sơn khi vận hành tốc độ cao. Việc tối ưu chiều dài từng segment băng tải đảm bảo thời gian đóng rắn ổn định, tránh tình trạng under-cure/over-cure. Những tính toán này giúp giảm lỗi màng sơn 12–20% so với thiết kế thông thường.

2.4. Bước 4 – Tối ưu đồng bộ thiết bị và tích hợp điều khiển tổng thể

Bước cuối cùng là đồng bộ hệ thống quạt gió, buồng sơn, module UV, robot phun (nếu có) và hệ EMS của line. Hệ thống PLC/SCADA được cấu hình để giám sát biến số như tốc độ line, nhiệt độ đèn UV, cường độ chiếu, mức tiêu thụ điện và chỉ số ổn định màng.

Các thuật toán cân bằng line (Line Balancing Algorithm) mô phỏng 3000–5000 chu kỳ chạy thử để đánh giá mức độ ổn định. Việc đồng bộ hóa này giúp tối ưu OEE, đảm bảo sai số takt time <3% và giảm biến động chất lượng theo ca. Khi hoàn tất, doanh nghiệp sở hữu hệ thống vận hành chuẩn hóa, dễ mở rộng và ít phụ thuộc nhân công.

3. CÁC YẾU TỐ KỸ THUẬT ẢNH HƯỞNG ĐẾN THIẾT KẾ DÂY CHUYỀN SƠN UV

3.1. Cấu trúc mặt bằng và giới hạn không gian trong mô phỏng layout

Thiết kế dây chuyền sơn UV chịu ảnh hưởng mạnh từ mặt bằng xưởng, bao gồm hướng gió, số cột, tải trọng sàn, chiều cao trần và không gian luồng đi. Khi tiến hành mô phỏng layout, các biến số như chỉ số AIRS (Airflow Impact Ratio), khoảng cách đường đi tối thiểu 800–1200 mm và chiều rộng hành lang kỹ thuật 1.5–2 m được đưa vào mô hình.

Hệ thống mô phỏng tính toán mức độ giao thoa giữa luồng vật liệu và luồng nhân sự, từ đó đề xuất các hướng băng tải phù hợp. Nhờ phân tích sớm trong mô hình 3D, doanh nghiệp giảm nguy cơ sai lệch khi lắp đặt thực tế và tối ưu được không gian cho khu vực bảo trì thiết bị.

3.2. Đặc tính sản phẩm và yêu cầu xử lý bề mặt

Sản phẩm gỗ, kim loại hay vật liệu tổng hợp có hệ số bám dính khác nhau, ảnh hưởng trực tiếp đến thiết kế dây chuyền sơn UV. Các thông số như độ nhám bề mặt Ra, độ hút sơn và độ dày màng yêu cầu 40–120 µm được tích hợp trong mô hình lưu thông vật liệu để tính thời gian khô và tốc độ di chuyển. Những sản phẩm có bề mặt cong hoặc lồi lõm cần bố trí băng tải ổn định nhằm hạn chế độ rung, giảm lỗi pattern. Việc tính toán chi tiết giúp giữ chất lượng ổn định khi dây chuyền chạy công suất cao.

3.3. Tốc độ đóng rắn UV và yêu cầu đồng bộ đèn UV – thiết kế băng tải

Hệ số phản ứng hóa học của sơn UV yêu cầu cường độ chiếu 300–1200 mJ/cm² để đạt trạng thái đóng rắn tối ưu. Khi tính toán thiết kế băng tải, kỹ sư phải đồng bộ tốc độ line với năng lượng phát ra của đèn. Độ ổn định nhiệt ở khu vực UV cũng được phân tích để tránh làm biến dạng vật liệu.

Mô hình giả lập theo dõi biến thiên ±0.5 m/phút tốc độ line nhằm đảm bảo màng sơn không bị under-cure. Đặc biệt, hệ số mất năng lượng theo thời gian sử dụng của bóng UV (Lamp Aging Index) sẽ được đưa vào mô phỏng để đảm bảo băng tải vẫn hoạt động đúng takt time khi bóng UV giảm công suất sau 1000–1500 giờ vận hành.

3.4. Nhân lực vận hành và hiệu quả thao tác

Thiết kế dây chuyền sơn UV không chỉ phụ thuộc vào thiết bị mà còn phải phù hợp mức thao tác của nhân công. Nghiên cứu thao tác thông qua Motion Index và thời gian thao tác MTM xác định cự ly thao tác phù hợp, tránh lặp động tác thừa. Khi lưu thông vật liệu được bố trí mượt, nhân công giảm 20–30% thao tác không tạo giá trị. Điều này giúp dây chuyền vận hành ổn định, dễ đào tạo và ít phụ thuộc vào kỹ năng cá nhân.

3.5. Mức độ tự động hóa và yêu cầu mở rộng dây chuyền

Trong các nhà máy hướng tới OEE > 85%, thiết kế dây chuyền sơn UV cần tích hợp hệ thống robot phun, cảm biến đo độ dày màng và camera kiểm tra bề mặt. Mô hình mô phỏng layout cho phép đánh giá khả năng mở rộng: thêm zone UV, tăng băng tải hoặc tăng vùng buffer khi nhu cầu tăng sản lượng. Việc tính toán trước giúp doanh nghiệp không phải điều chỉnh lớn khi mở rộng sau này, giảm thời gian dừng máy và chi phí chuyển đổi.

4. ỨNG DỤNG MÔ PHỎNG LAYOUT TRONG THIẾT KẾ DÂY CHUYỀN SƠN UV

4.1. Mô phỏng layout để tối ưu takt time và xác định điểm nghẽn

Thiết kế dây chuyền sơn UV dựa trên mô phỏng takt time giúp đánh giá khả năng đáp ứng sản lượng theo giờ. Phần mềm mô phỏng đo lường thời gian từ sơn – UV1 – UV2 – làm nguội – đóng gói, xác định tổng thời gian chu kỳ. Khi mô hình phát hiện điểm nghẽn tại khu vực UV hoặc khu vực cấp phôi, kỹ sư sẽ điều chỉnh thiết kế băng tải hoặc mở rộng buffer. Nhờ mô phỏng layout, doanh nghiệp giảm đáng kể WIP và bảo đảm toàn bộ dây chuyền đạt takt time yêu cầu.

4.2. Đánh giá lưu thông vật liệu theo thuật toán Line Balancing

Để đảm bảo lưu thông vật liệu ổn định, thuật toán Line Balancing xác định vùng mất cân bằng khi lượng phôi tăng. Chỉ số BAL (Balancing Ratio) được sử dụng để đánh giá sự đồng đều giữa các công đoạn. Nếu BAL < 85%, mô phỏng đề xuất điều chỉnh tốc độ băng tải, thêm nhánh rẽ hoặc tăng thời gian buffer. Việc tối ưu này giúp giảm biến động sản lượng khi thay đổi ca làm việc hoặc thay đổi loại sản phẩm.

4.3. Dự báo ảnh hưởng của cấu trúc HVAC đến chất lượng màng UV

Màng UV bị ảnh hưởng mạnh bởi hướng gió phòng sơn và độ sạch không khí. Mô phỏng layout tích hợp chỉ số CFD để dự báo hướng gió, tốc độ gió ≤ 0.3 m/s tại vùng sơn và ≤ 0.7 m/s tại vùng làm nguội. Phép mô phỏng này giúp tránh hiện tượng cuốn bụi và tạo ảnh hưởng lên độ mịn của màng sơn. Nhờ phân tích trước, doanh nghiệp giảm tối đa lỗi bề mặt phát sinh do nhiễu loạn khí.

5. THIẾT KẾ BĂNG TẢI TRONG DÂY CHUYỀN SƠN UV – GÓC NHÌN KỸ THUẬT

5.1. Thông số cơ khí ảnh hưởng đến ổn định vận chuyển

Trong thiết kế băng tải, độ chính xác cơ khí và độ thẳng tuyến (Alignment Index) được kiểm tra để đảm bảo vật liệu di chuyển ổn định. Các chỉ số như độ lệch < 2 mm/m, sai số truyền động < 0.5% và hệ số rung < 1.5 mm/s giúp tránh lệch sản phẩm khi phun sơn. Bề mặt băng tải được lựa chọn theo độ ma sát phù hợp để đảm bảo sản phẩm đứng vững ở tốc độ cao.

5.2. Ứng dụng thuật toán mô phỏng để tối ưu chiều dài line

Chiều dài băng tải được tính theo thời gian đóng rắn UV và tốc độ line. Phần mềm mô phỏng kiểm tra chiều dài tối ưu dựa trên hệ số UV Dosing. Khi tốc độ line thay đổi ±10%, mô hình tính ngay độ dài cần bù trừ để tránh thiếu thời gian chiếu sáng. Điều này giúp doanh nghiệp linh hoạt khi thay đổi loại sơn mà không phải chuyển đổi dây chuyền lớn.

5.3. Tối ưu tiêu thụ năng lượng và hệ số tải động

Thiết kế dây chuyền sơn UV phải xét đến tiêu thụ điện của băng tải và module UV. Hệ thống mô phỏng ước tính công suất tiêu thụ theo tải trọng, giúp tối ưu thiết kế động cơ và hộp số. Hệ số tải động (Dynamic Load Factor) được sử dụng để đánh giá độ ổn định khi chạy lâu dài, tránh rung lắc ảnh hưởng đến màng sơn.

6. TÍCH HỢP ESG TRONG THIẾT KẾ DÂY CHUYỀN SƠN UV

6.1. ESG và vai trò trong vận hành sản xuất sơn UV hiện đại

Thiết kế dây chuyền sơn UV ngày càng gắn liền các yêu cầu ESG nhằm đảm bảo minh bạch môi trường, trách nhiệm xã hội và quản trị bền vững. Khi triển khai mô phỏng layout và đánh giá lưu thông vật liệu, các chỉ số như mức tiêu thụ điện, tốc độ bay hơi VOC và mật độ chất thải rắn đều được mô hình hóa.

Hệ thống này giúp dự đoán lượng phát thải CO₂, xác định điểm phát sinh khí thải trong vùng sơn và xây dựng báo cáo môi trường. Nhờ phân tích dữ liệu xuyên suốt, doanh nghiệp dễ dàng chứng minh mức độ tuân thủ ESG với cơ quan kiểm chuẩn và khách hàng quốc tế.

6.2. Lợi ích ESG đối với khách hàng khi áp dụng thiết kế dây chuyền sơn UV

Hệ thống sơn UV vốn có ưu điểm phát thải thấp nhờ cơ chế đóng rắn bằng tia UV thay vì bay hơi dung môi. Việc sử dụng thiết kế băng tải tối ưu giúp giảm lượng điện tiêu thụ cho mỗi chu kỳ, giảm dòng vật liệu chạy thừa và giảm năng lượng tổn thất. Các giá trị ESG thể hiện qua dữ liệu: mức giảm VOC, mức giảm điện năng, mức tối ưu hóa nguyên vật liệu và mức tiết kiệm nhân lực. Khách hàng có thể dùng các dữ liệu này làm bằng chứng khi tham gia chương trình tín dụng xanh, thẩm định nhà cung ứng và đánh giá bền vững.

6.3. Đóng góp vào báo cáo ESG – dữ liệu đo lường cụ thể

Thiết kế dây chuyền sơn UV tích hợp cảm biến giám sát liên tục, cho phép doanh nghiệp đo chỉ số E (Environment) theo thời gian thực. Hệ thống quản trị ghi nhận cường độ UV, lượng nhiệt thải, lưu lượng khí hồi, tốc độ băng tải và mức VOC tồn dư. Khi lưu thông vật liệu được tối ưu, doanh nghiệp giảm WIP và giảm nhu cầu bao bì phụ. Các chỉ số này có thể đưa trực tiếp vào báo cáo ESG, giúp khách hàng dễ dàng chứng minh mức độ tuân thủ với tiêu chuẩn quốc tế như GRI hoặc ISSB.

7. ĐÓNG GÓP CỦA THIẾT KẾ DÂY CHUYỀN SƠN UV TRONG LỘ TRÌNH NET ZERO

7.1. Ý nghĩa của Net zero đối với nhà máy sản xuất

Net zero yêu cầu doanh nghiệp giảm phát thải từ năng lượng, vật tư và hoạt động vận hành xuống mức gần bằng 0. Thiết kế dây chuyền sơn UV có lợi thế vì quá trình đóng rắn bằng UV không sử dụng nhiệt cao, giúp giảm tiêu thụ năng lượng tổng thể. Khi thiết kế băng tải phù hợp, hệ thống giảm rung, giảm mô-men tải và giảm khoảng 12–18% điện năng so với line truyền thống. Đây là nguồn dữ liệu quan trọng để doanh nghiệp chứng minh mức đóng góp vào mục tiêu Net zero.

7.2. Thiết kế dây chuyền sơn UV hỗ trợ giảm trực tiếp phát thải CO₂

Việc giảm phát thải diễn ra ở nhiều điểm: tối ưu mô phỏng layout, giảm luồng vật liệu chạy vòng; cải thiện lưu thông vật liệu, giảm quãng đường di chuyển; tối ưu tốc độ chiếu UV; và giảm lượng phế phẩm. Dây chuyền sơn UV tiêu thụ điện thấp hơn 25–40% so với sơn nhiệt truyền thống, đồng thời giảm yêu cầu HVAC. Nhờ vậy, doanh nghiệp có thể công bố các chỉ số giảm phát thải trực tiếp theo chuẩn Net zero trong Scope 1 và Scope 2.

7.3. Điều kiện để khách hàng công bố đạt Net zero

Thiết kế dây chuyền sơn UV phải có hệ thống đánh giá năng lượng tự động, cung cấp dữ liệu về tiêu thụ điện, hiệu suất UV, mức VOC và lượng khí CO₂ tương đương của từng công đoạn. Khi dữ liệu ổn định và được thu thập qua hệ thống điều khiển tích hợp, doanh nghiệp dễ dàng chứng minh lộ trình Net zero. Mô hình mô phỏng layout đảm bảo dây chuyền ổn định trong mọi điều kiện tải, giảm biến động năng lượng và giúp khách hàng đạt mức đo lường chính xác khi công bố Net zero.

8. TƯƠNG TÁC GIỮA LƯU THÔNG VẬT LIỆU VÀ THIẾT KẾ BĂNG TẢI TRONG SƠN UV

8.1. Bài toán đồng bộ tốc độ băng tải – lưu thông vật liệu

Khi phân tích lưu thông vật liệu, kỹ sư đánh giá tốc độ cấp phôi, mức tải đầu vào và độ biến thiên theo ca. Thiết kế băng tải được điều chỉnh theo thời gian buffer nhằm đảm bảo sản phẩm không bị dồn ứ tại vùng UV. Hệ thống phân tích kiểm tra sự ổn định theo từng phút, đo Load Ratio để xác định điểm bắt đầu hình thành nút thắt. Việc khống chế dao động tốc độ line giúp màng sơn đều và giảm lỗi độ dày.

8.2. Mô phỏng layout giúp giảm 10–20% quãng đường vận chuyển

Trong nhiều trường hợp, đường đi vật liệu dài gây tắc nghẽn và tăng WIP. Phần mềm mô phỏng layout phân tích hướng đi tối ưu, loại bỏ cung đường không cần thiết và tối ưu vùng trao đổi giữa robot phun – UV – đóng gói. Khi quãng đường di chuyển giảm, doanh nghiệp tiết kiệm điện băng tải, giảm thời gian quay vòng và giảm 10–20% chi phí vận hành line.

8.3. Tối ưu hướng băng tải theo dòng công nghệ

Dây chuyền sơn UV đạt hiệu quả cao nhất khi băng tải chạy theo hướng dòng công nghệ thẳng, hạn chế góc cua. Kỹ sư tính toán bán kính cong tối thiểu phù hợp với sản phẩm để tránh lệch vật liệu khi vào vùng phun. Việc phối hợp phân tích lưu thông vật liệu và thuật toán điều khiển động cơ giúp băng tải vận hành mượt, giữ ổn định dòng sản phẩm và duy trì độ chính xác màng sơn theo yêu cầu.

9. AN TOÀN CÔNG NGHIỆP TRONG THIẾT KẾ DÂY CHUYỀN SƠN UV

9.1. Tiêu chuẩn an toàn chiếu UV và kiểm soát cường độ phát sáng

Cường độ UV cao yêu cầu doanh nghiệp xây dựng các vùng bảo vệ theo chuẩn chiếu sáng công nghiệp. Hệ thống cảm biến đo công suất UV liên tục, ghi nhận và cảnh báo khi năng lượng vượt ngưỡng. Trong thiết kế băng tải, kỹ sư bố trí các khoảng cách an toàn nhằm tránh tia UV chiếu trực tiếp lên nhân công. Cơ chế che chắn dạng module giúp hạn chế rò rỉ ánh sáng, đảm bảo an toàn cấp xưởng.

9.2. Kiểm soát bụi và VOC trong khu vực sơn

Thiết kế dây chuyền sơn UV phải kiểm soát chặt lượng bụi và VOC. Mô hình CFD trong mô phỏng layout dự đoán dòng khí, xác định các khu vực xoáy gió gây tích tụ bụi. Khi tối ưu lưu thông vật liệu, hệ thống giảm độ mở cửa, hạn chế bụi theo sản phẩm đi vào vùng UV. Nhờ đó, chất lượng bề mặt ổn định và nhân công được bảo vệ khỏi bụi mịn.

9.3. Tích hợp hệ thống giám sát an toàn vào dây chuyền

Hệ thống SCADA/PLC giám sát mọi biến số từ tốc độ line, cường độ UV đến lượng khí thải. Khi có biến động, hệ thống tự động điều chỉnh tốc độ băng tải hoặc giảm công suất UV để bảo vệ thiết bị. Điều này đảm bảo toàn bộ thiết kế dây chuyền sơn UV đạt chuẩn an toàn công nghiệp.

10. GIẢI PHÁP TỐI ƯU VẬN HÀNH VÀ ỨNG DỤNG THỰC TẾ TRONG THIẾT KẾ DÂY CHUYỀN SƠN UV

10.1. Tối ưu chiến lược vận hành dựa trên dữ liệu mô phỏng layout

Thiết kế dây chuyền sơn UV khi kết hợp phân tích dữ liệu từ mô phỏng layout cho phép doanh nghiệp dự đoán trước thay đổi công suất theo từng ca. Mỗi lần tăng sản lượng 10–15%, mô hình giả lập kiểm tra lại khả năng lưu thông của các đoạn chuyển tiếp, tốc độ UV và công suất các module. Nhờ vậy, dây chuyền tránh được tình trạng quá tải cục bộ, giúp giảm 20–30% thời gian dừng máy đột ngột. Dữ liệu mô phỏng còn cung cấp kịch bản tối ưu hóa đường đi vật liệu khi doanh nghiệp thay đổi chuẩn đóng gói hoặc chuyển đổi mẫu mã.

10.2. Tối ưu tài nguyên và năng lượng bằng cách cải tiến lưu thông vật liệu

Trong nhiều nhà máy gỗ và nội thất, lưu thông vật liệu chiếm đến 30–40% thời gian vận hành. Phân tích động học dòng vật liệu giúp loại bỏ các chặng vận chuyển không cần thiết, giảm số lần băng tải phải tăng – giảm tốc độ và giảm rung động ảnh hưởng đến màng UV. Khi dòng vật liệu ổn định, hệ thống UV vận hành liên tục, tránh khởi động – tắt đèn liên tục, làm giảm tối đa lượng điện tiêu thụ. Các chỉ số như Energy Reduction Index và Flow Optimization Score được sử dụng để định lượng mức cải thiện năng lượng trong dây chuyền.

10.3. Tối ưu tính ổn định của thiết bị bằng thiết kế băng tải bền vững

Trong thiết kế băng tải, tuổi thọ và ổn định truyền động là yếu tố quan trọng. Khi tốc độ vận chuyển thay đổi, băng tải phải chịu tải động lớn, dễ gây lệch vật liệu hoặc rung lắc. Hệ thống phân tích dao động theo thời gian thực đo biên độ rung, độ ổn định bề mặt và khả năng duy trì quỹ đạo di chuyển chuẩn. Băng tải được thiết kế với hệ số an toàn cao, sử dụng động cơ biến tần để giảm xung lực cơ học và giảm hao mòn bộ truyền. Nhờ tối ưu này, dây chuyền giảm đáng kể lỗi rung gây sọc màng và tăng độ bền thiết bị.

10.4. Thiết kế dây chuyền sơn UV linh hoạt theo nhiều loại sản phẩm

Không phải nhà máy nào cũng chạy một loại sản phẩm. Nhiều doanh nghiệp phải xử lý nhiều kích thước, trọng lượng và biên dạng khác nhau. Thiết kế dây chuyền sơn UV hiện đại cho phép điều chỉnh chiều rộng băng tải, chiều cao băng chuyền và cường độ UV theo từng nhóm sản phẩm. Khi mô phỏng layout, kỹ sư xây dựng các zone độc lập để đổi sản phẩm nhanh mà không dừng toàn line. Tương quan này giúp doanh nghiệp tăng khả năng đáp ứng đơn hàng nhỏ lẻ mà vẫn duy trì năng suất cao.

10.5. Liên kết hệ thống quản trị (MES/SCADA) trong toàn bộ dây chuyền

Khi toàn bộ dây chuyền được kết nối vào MES/SCADA, doanh nghiệp kiểm soát đầy đủ công suất UV, tốc độ line, năng lượng tiêu thụ và tuổi thọ bóng UV. Dữ liệu từ lưu thông vật liệu và thiết bị băng tải được cập nhật theo thời gian thực, tạo điều kiện tối ưu hóa liên tục. Các thuật toán phân tích dự đoán hỗ trợ cảnh báo sớm khi UV giảm cường độ, khi băng tải lệch tốc độ hay tăng nhiệt bất thường, giúp hạn chế lỗi màng và tối đa hóa tính ổn định.

KẾT LUẬN – GIÁ TRỊ GIẢI PHÁP CỦA ETEK TRONG THIẾT KẾ DÂY CHUYỀN SƠN UV

Thiết kế dây chuyền sơn UV đạt chuẩn là sự kết hợp giữa mô phỏng layout, tối ưu lưu thông vật liệu và tính toán chính xác thiết kế băng tải. Khi toàn bộ các yếu tố này được chuẩn hóa, doanh nghiệp giảm mạnh thời gian thao tác, giảm dồn ứ WIP, cải thiện OEE và nâng cao chất lượng màng sơn. Hệ thống còn hỗ trợ doanh nghiệp đạt các chứng chỉ ESG và minh bạch dữ liệu Net zero nhờ khả năng đo lường năng lượng và tối ưu tiêu thụ điện.

ETEK cung cấp giải pháp thiết kế dây chuyền sơn UV theo hướng kỹ thuật – dữ liệu – mô phỏng, đảm bảo tính đồng bộ toàn line, kiểm soát rủi ro và tối ưu hiệu suất trong thực tế vận hành. Nhờ khả năng xây dựng giải pháp phù hợp từng mặt bằng và dòng sản phẩm, ETEK giúp khách hàng đạt hiệu quả vận hành vượt trội, an toàn và ổn định dài hạn.

TÌM HIỂU THÊM:

5 GIẢI PHÁP TỐI ƯU DÂY CHUYỀN SƠN UV