SỬA CHỮA DÂY CHUYỀN SƠN UV

Sửa chữa dây chuyền sơn UV đòi hỏi kỹ thuật kiểm tra, hiệu chỉnh và tối ưu hóa liên tục để khôi phục chất lượng bề mặt và giữ ổn định tốc độ curing trong môi trường sản xuất tốc độ cao. Các giải pháp dưới đây tập trung vào xử lý lỗi phủ không đều, khắc phục lỗi keo UV, lỗi cường độ đèn, sửa board điều khiển và kiểm soát nhiệt khi thay đèn UV.

1. GIỚI THIỆU – QUY TRÌNH SỬA CHỮA DÂY CHUYỀN SƠN UV

Trong vận hành thực tế, các dây chuyền UV hoạt động ở tốc độ 5–35 m/phút và dùng nguồn sáng từ 200–400 nm để tránh hiện tượng short curing hoặc over curing. Khi lớp sơn bị quầng, nhăn, châm kim hoặc không đạt độ bóng, kỹ sư phải tiến hành sửa chữa dây chuyền sơn UV dựa trên kiểm tra cơ học, quang học và phân tích hoạt tính gốc tự do của keo UV. Từng tham số như cường độ 3–6 W/cm², nhiệt bức xạ 70–120°C, tốc độ băng tải và độ dày lớp phủ đều cần được hiệu chỉnh trước khi đi vào quy trình xử lý chính thức.

2. 6 KỸ THUẬT SỬA CHỮA DÂY CHUYỀN SƠN UV KHI GẶP LỖI PHỦ SƠN VÀ CURING

2.1. Kiểm tra độ nhớt và hoạt tính polymer của keo – kỹ thuật cốt lõi để khắc phục lỗi keo UV

Độ nhớt của keo UV thường nằm trong 300–900 cps tùy loại. Khi nhiệt môi trường vượt 32°C hoặc độ ẩm vượt 75%, tốc độ khơi mào gốc tự do giảm khiến lớp phủ xuất hiện vệt mờ hoặc đốm trắng. Để khắc phục lỗi keo UV, kỹ sư đo độ nhớt bằng viscometer và kiểm tra chỉ số độ chuyển hóa polymer (conversion rate) bằng máy FTIR.

Nếu keo bị gel hóa cục bộ, cần lọc bằng lưới 200 mesh hoặc thay thế theo lô để tránh lây nhiễm hạt gel trên bề mặt sản phẩm. Điều chỉnh tỷ lệ photoinitiator (0.8–4%) cũng là bước cần thiết trước khi đưa lại vào quy trình sửa chữa dây chuyền sơn UV.

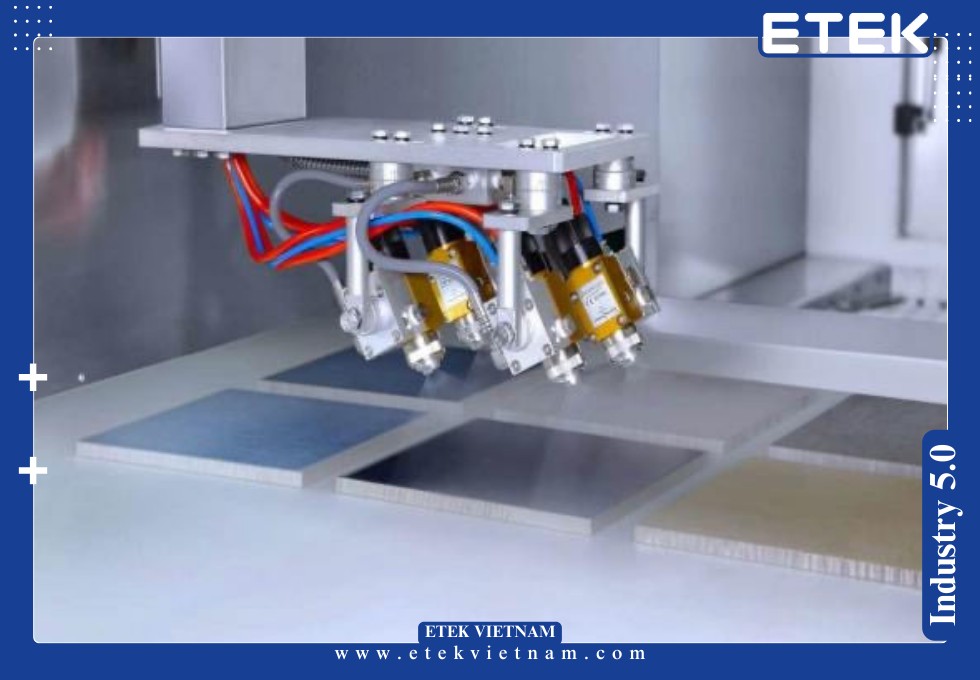

2.2. Hiệu chuẩn súng phun – xử lý tắc vòi phun và phân bố hạt sương

Dây chuyền UV thường sử dụng đầu phun áp lực 0.8–1.5 bar hoặc bơm định lượng 3–12 cc/rev. Khi vòi bị tắc, lớp sơn xuất hiện sọc hoặc lỗ khí. Trong sửa chữa dây chuyền sơn UV, kỹ sư tháo kim phun và kiểm tra kích thước orifice 0.8–1.3 mm. Tắc do hạt rắn cần súc rửa bằng dung dịch N-butanol hoặc IPA 99.9%. Nếu tắc do phân hủy keo UV, cần điều chỉnh áp lực khí, vệ sinh đường dẫn và đánh giá lại thời gian tồn keo để loại bỏ nguy cơ polymer hóa sớm trong đường ống. Bước này đảm bảo sương phun mịn và đồng nhất trên bề mặt trước khi đưa vào curing.

2.3. Tối ưu đèn UV – đo cường độ, đo tia và quy trình thay đèn UV đúng chuẩn

Đèn UV Metal Halide hoặc Mercury có dải bước sóng 200–420 nm, cường độ yêu cầu từ 2–8 W/cm² tùy loại sơn. Sau 900–1200 giờ hoạt động, cường độ suy giảm 20–35%, gây hiện tượng đóng rít, bề mặt không khô hoặc vàng sậm. Khi thay đèn UV, kỹ sư phải kiểm tra ballast, hệ thống cấp nguồn, điện áp đầu vào 220–400 V và đo cường độ bằng UV radiometer. Các giá trị thấp hơn 2 W/cm² phải đưa vào quy trình sửa chữa dây chuyền sơn UV ngay để tránh lỗi curing dây chuyền. Kiểm tra phản xạ gương parabol và hệ thống làm mát giúp duy trì nhiệt không vượt quá 120°C.

2.4. Cân chỉnh hệ thống băng tải – xử lý sai tốc độ gây lỗi curing

Tốc độ băng tải ảnh hưởng trực tiếp đến mức năng lượng (UV dosage) nhận được, tính theo mJ/cm². Khi tốc độ vượt 20–30% so với chuẩn, lớp sơn không đóng rắn hết dẫn đến soft curing hoặc rít bề mặt. Trong sửa chữa dây chuyền sơn UV, kỹ sư dùng tachometer để đo tốc độ thực, so sánh với tốc độ lệnh từ PLC. Lỗi lệch thường do encoder mòn, cảm biến bám bụi hoặc sửa board điều khiển chưa đúng thông số. Việc đồng bộ tốc độ giúp giữ dosage trong ngưỡng 600–1800 mJ/cm² cho UV Basecoat và 1200–3000 mJ/cm² cho UV Topcoat.

2.5. Sửa board điều khiển – hiệu chỉnh PLC, module I/O và chương trình curing

Lỗi board điều khiển xuất hiện qua các triệu chứng: đèn bật/tắt không đúng thời điểm, băng tải đổi tốc độ bất thường, sensor không phản hồi hoặc quy trình curing bị ngắt quãng. Sửa board điều khiển yêu cầu kiểm tra nguồn 24 VDC, kiểm tra dòng rò dưới 10 mA, đo tín hiệu analog 4–20 mA từ cảm biến nhiệt, cảm biến tốc độ và cảm biến quang. Các bit logic điều khiển đèn UV cần đối chiếu theo flowchart curing để phát hiện điểm gây delay hoặc treo tín hiệu. Sau khi sửa chữa, kỹ sư chạy mô phỏng (simulation mode) để tránh gây cháy đèn hoặc quá nhiệt keo UV trong buồng curing.

2.6. Phân tích nhiệt – xử lý lỗi cháy mép, quá nhiệt hoặc không đạt độ bóng

Nhiệt dư thừa là nguyên nhân tạo bóng mờ, bám bụi, cháy cạnh hoặc cong vênh sản phẩm. Trong sửa chữa dây chuyền sơn UV, kỹ sư đo nhiệt đầu ra buồng UV bằng cảm biến hồng ngoại, nhiệt độ chuẩn tối ưu là 60–85°C. Khi vượt 110°C, lớp phủ bị yellowing, đặc biệt với hệ sơn UV Acrylic. Kiểm tra quạt gió, lưu lượng gió 5–12 m³/phút và đánh giá đường đi khí nóng là bước quan trọng để xác định có cần hiệu chỉnh buồng phản xạ hay không. Kết hợp phương pháp phân tích nhiệt giúp ổn định chất lượng curing và duy trì độ bóng cao.

3. TỐI ƯU CHẤT LƯỢNG BỀ MẶT KHI SỬA CHỮA DÂY CHUYỀN SƠN UV

3. TỐI ƯU CHẤT LƯỢNG BỀ MẶT KHI SỬA CHỮA DÂY CHUYỀN SƠN UV

3.1. Điều chỉnh độ dày màng sơn – tăng ổn định curing

Trong quá trình sửa chữa dây chuyền sơn UV, kiểm soát độ dày màng 8–25 µm giúp hạn chế hiện tượng đóng rít và mất độ bóng. Độ dày quá lớn làm giảm tốc độ xuyên UV, khiến năng lượng không đủ để hoàn tất phản ứng polymer. Kỹ sư đo màng bằng thước wet film gauge, điều chỉnh áp lực bơm và góc súng. Khi kết hợp với quy trình khắc phục lỗi keo UV, bề mặt hạn chế được hiện tượng nhăn mép và mờ. Tất cả thông số được ghi vào PLC để đồng bộ các lần chạy tiếp theo.

3.2. Quản lý bụi – ngăn lẫn tạp chất vào lớp sơn UV

Hạt bụi lớn hơn 10–20 µm dễ gây châm kim hoặc rỗ bề mặt sau curing. Trong sửa chữa dây chuyền sơn UV, kỹ sư kiểm tra buồng phun, hệ thu bụi tĩnh điện, áp suất phòng 2–8 Pa và độ sạch không khí chuẩn ISO 7–8. Lỗi bụi bám thường kết hợp với sự phân hủy của keo UV, tạo khối gel li ti gây mất độ mịn. Sử dụng quạt hướng dòng, sàng lọc keo 200–300 mesh và hiệu chỉnh lối thoát khí giúp cải thiện rõ rệt chất lượng bề mặt thành phẩm.

3.3. Điều khiển độ bóng – kết hợp nhiệt và cường độ UV

Độ bóng bề mặt phụ thuộc nhiều vào năng lượng UV và khả năng thoát khí. Khi tiến hành sửa chữa dây chuyền sơn UV, kỹ sư phân tích độ bóng 60° và 85°, đo bề mặt bằng glossmeter. Thay đổi tốc độ băng tải và bổ sung thêm đèn trung gian là phương pháp hiệu quả trước khi thay đèn UV để tăng độ ổn định năng lượng. Kết hợp kiểm soát nhiệt (65–85°C) và phân bố gió giúp bề mặt ít bị rỗ khi curing nhanh hoặc curing nhiều lớp liên tiếp.

4. ESG TRONG QUY TRÌNH SỬA CHỮA DÂY CHUYỀN SƠN UV

4.1. Tác động ESG trong kiểm soát hóa chất và năng lượng

Quy trình sửa chữa dây chuyền sơn UV tạo ra dữ liệu quan trọng về lượng keo tiêu thụ, nhiệt tỏa và hiệu suất curing. Đây là cơ sở để doanh nghiệp chứng minh tuân thủ các tiêu chí E của ESG. Việc khắc phục lỗi keo UV giúp giảm thất thoát hóa chất 8–12%, giảm VOC gần như bằng 0 và tăng tỷ lệ vật tư tái sử dụng. Khi theo dõi mức năng lượng của đèn UV, doanh nghiệp dễ dàng lập báo cáo tiêu thụ điện và đánh giá hiệu suất vận hành minh bạch hơn.

4.2. ESG và quản trị rủi ro trong vận hành dây chuyền UV

Các lỗi như cháy đèn, quá nhiệt buồng curing, sai tốc độ băng tải hay điểm nóng trên board đều ảnh hưởng đến an toàn. Khi thực hiện sửa board điều khiển, kỹ sư ghi log rủi ro, lưu dữ liệu cảm biến, qua đó giúp doanh nghiệp đáp ứng tiêu chí G (Governance) của ESG. Đồng thời, kiểm soát nguồn sáng UV giúp tăng hiệu suất năng lượng, góp phần giảm phát thải gián tiếp. Đây là bằng chứng quan trọng trong đánh giá ESG định kỳ.

4.3. Dây chuyền sơn UV và khả năng hỗ trợ khách hàng đạt chuẩn ESG quốc tế

Quy trình định chuẩn như quản lý tiêu thụ hóa chất, theo dõi số giờ hoạt động đèn UV và kiểm soát nhiệt độ buồng curing giúp doanh nghiệp đáp ứng LEED, EDGE hoặc các bộ tiêu chí bền vững khác. Nhờ thực hiện chuẩn hóa sửa chữa dây chuyền sơn UV, dữ liệu vận hành trở nên minh bạch, giảm biến động do lỗi thiết bị. Điều này hỗ trợ khách hàng cải thiện điểm ESG và tăng uy tín khi đánh giá năng lực cung ứng.

5. NET ZERO – VAI TRÒ CỦA DÂY CHUYỀN UV TRONG GIẢM PHÁT THẢI

5.1. UV curing và khả năng tối ưu điện năng trong lộ trình Net zero

Hệ thống UV sử dụng nguồn sáng hiệu suất cao, tiết kiệm 25–40% điện so với hệ sấy nhiệt truyền thống. Khi tiến hành sửa chữa dây chuyền sơn UV, dữ liệu điện năng được ghi nhận liên tục để đánh giá mức phát thải gián tiếp. Cường độ tia ổn định giúp giảm thời gian curing, từ đó giảm tổng nhu cầu điện. Các hoạt động như thay đèn UV đúng giờ và tối ưu phản xạ gương giúp duy trì công suất tiêu thụ thấp, đóng góp trực tiếp vào lộ trình Net zero.

5.2. Giảm phát thải VOC và CO₂ – chỉ số cốt lõi Net zero

Keo UV gần như không phát thải VOC, và khi kết hợp quy trình khắc phục lỗi keo UV, doanh nghiệp giảm được lượng keo thải bỏ, tránh phát sinh khí nhà kính trong xử lý chất thải. Trong sửa chữa dây chuyền sơn UV, kỹ sư theo dõi hệ số chuyển hóa keo và mức năng lượng tiêu thụ để tính toán lượng CO₂ phát thải theo từng chu kỳ sản xuất. Đây là dữ liệu quan trọng khi doanh nghiệp chứng minh mức độ phát thải ròng thấp.

5.3. Điều kiện để doanh nghiệp công bố đạt Net zero trong sản xuất UV

Để tuyên bố đạt Net zero, dữ liệu phải minh bạch, dễ truy vết và không bị sai lệch do lỗi điều khiển. Việc kiểm tra PLC, hiệu chuẩn sensor và sửa board điều khiển là điều kiện bắt buộc, giúp giảm sai số và đảm bảo độ chính xác khi tính toán lượng điện tiêu thụ. Sự ổn định của đèn UV sau khi thay đèn UV cũng giữ cho đường năng lượng không biến động quá mức. Tập hợp toàn bộ dữ liệu này giúp doanh nghiệp chứng minh mức phát thải ròng bằng 0 trong báo cáo Net zero.

6. KIỂM SOÁT NHIỆT – YẾU TỐ QUYẾT ĐỊNH CHẤT LƯỢNG CURING TRONG SỬA CHỮA DÂY CHUYỀN SƠN UV

6.1. Giảm nhiệt dư trên bề mặt – xử lý lỗi vàng mép và cháy cạnh

Nhiệt độ quá cao gây vàng mép, cháy cạnh hoặc mờ bóng. Trong sửa chữa dây chuyền sơn UV, kỹ sư dùng camera nhiệt xác định vùng nóng >110°C, sau đó điều chỉnh quạt gió 5–12 m³/phút và hiệu chỉnh phản xạ gương. Khi lớp sơn có xu hướng soft cure, phải ghi nhận nhiệt độ từng pass để xác định liệu có cần thay đèn UV nhằm giảm nhiệt bức xạ. Các thông số được đồng bộ vào PLC để ngăn lỗi trùng lặp trong các chu kỳ chạy tiếp theo.

6.2. Tối ưu luồng khí cho buồng curing – giảm lỗi nổi bọt

Luồng khí kém khiến bề mặt bị nổi bọt hoặc nứt chân chim. Kỹ sư kiểm tra hướng gió, khe hút và độ sạch lưới lọc theo định kỳ khi thực hiện sửa chữa dây chuyền sơn UV. Nếu thấy bọt khí ở giai đoạn gel, cần kết hợp bước khắc phục lỗi keo UV để kiểm tra tỷ lệ photoinitiator hoặc tình trạng gel hóa cục bộ. Khi luồng khí ổn định, độ đồng đều năng lượng UV cải thiện rõ rệt, giúp tăng độ bóng và giảm tỷ lệ hư sau curing.

6.3. Quản lý nhiệt phản xạ – ổn định độ xuyên UV trong chu kỳ dài

Nhiệt từ gương phản xạ tăng dần theo số giờ chiếu. Để duy trì ổn định quang thông trong sửa chữa dây chuyền sơn UV, kỹ sư kiểm tra độ sạch gương parabol, đo độ suy giảm phản xạ bằng luxmeter và đánh giá dấu hiệu điểm nóng. Nếu gương giảm hiệu suất >20%, ánh sáng phân bố không đều, gây châm kim hoặc vùng không khô. Khi đó, kỹ sư cân nhắc vệ sinh hoặc thay mới cùng thời điểm thay đèn UV để duy trì độ xuyên tia ổn định.

7. TỐI ƯU HỆ ĐIỀU KHIỂN – ĐẢM BẢO CHUẨN CÔNG NGHỆ UV CÔNG NGHIỆP

7. TỐI ƯU HỆ ĐIỀU KHIỂN – ĐẢM BẢO CHUẨN CÔNG NGHỆ UV CÔNG NGHIỆP

7.1. Hiệu chỉnh thuật toán PLC – tránh lỗi lệch giai đoạn curing

Hệ thống curing phụ thuộc mật độ năng lượng và thời điểm bật/tắt đèn. Khi sửa board điều khiển, kỹ sư kiểm tra thuật toán PLC, so sánh thời gian phản hồi I/O 3–8 ms và đồng bộ xung điều khiển đèn UV. Nếu lệch giai đoạn, sản phẩm bị rít, đóng sương hoặc mất độ bóng. Sau hiệu chỉnh, chạy mô phỏng liên tục giúp kiểm soát nguy cơ bật đèn sai thời điểm, vốn là nguyên nhân gây lãng phí năng lượng và giảm tuổi thọ bóng.

7.2. Đồng bộ tín hiệu cảm biến – giảm sai số năng lượng UV

Buồng curing dùng nhiều sensor: sensor tốc độ, sensor nhiệt, sensor cường độ UV. Khi tiến hành sửa chữa dây chuyền sơn UV, kỹ sư kiểm tra tín hiệu analog 4–20 mA, chỉnh hệ số tuyến tính, loại bỏ sai lệch do cảm biến già hóa. Nếu cảm biến cường độ báo thấp hơn thực tế, hệ thống sẽ tăng năng lượng không cần thiết, gây nóng và làm tăng nguy cơ lão hóa keo UV. Liên tục đối chiếu dữ liệu giúp giữ đúng liều UV cho từng loại sơn.

7.3. Bảo vệ quá tải và ngắn mạch – ngăn sự cố hệ thống control

Quá tải ballast, chập bóng hoặc chập board đều gây mất ổn định curing. Khi sửa board điều khiển, kỹ sư đo dòng khởi động, dòng tải và kiểm tra cầu chì từng line. Hệ thống cảnh báo quá dòng giúp ngăn cháy đèn hoặc hỏng cuộn cao áp. Tích hợp bảo vệ quá tải vào PLC giảm rủi ro dừng dây chuyền đột ngột và tăng tuổi thọ motor băng tải. Đây là bước quan trọng để đảm bảo dây chuyền vận hành liền mạch.

8. KIỂM SOÁT CHẤT LƯỢNG THÀNH PHẨM SAU SỬA CHỮA DÂY CHUYỀN SƠN UV

8.1. Kiểm tra bề mặt sau curing – đảm bảo tính ổn định lâu dài

Sau khi hoàn tất sửa chữa dây chuyền sơn UV, kỹ sư dùng thiết bị đo độ bóng, độ cứng bút chì và kiểm tra độ bám dính (cross-cut). Bề mặt có độ bóng 70–95° và không xuất hiện vết rít chứng tỏ liều UV phù hợp. Kiểm tra hiện tượng mờ sương, rỗ hay châm kim giúp xác định có cần lặp lại bước khắc phục lỗi keo UV hay không. Những dữ liệu này là cơ sở để hiệu chỉnh quy trình các mẻ sơn tiếp theo.

8.2. Kiểm tra độ bền lớp màng – đánh giá ảnh hưởng của nhiệt và UV

Độ bền cơ học sau curing chịu ảnh hưởng bởi năng lượng UV và nhiệt độ. Khi đánh giá sau thay đèn UV, kỹ sư thực hiện thử nghiệm uốn, thử va đập và đo độ dày màng bằng máy điện tử. Nếu lớp phủ có dấu hiệu giòn, nứt, cần giảm năng lượng curing hoặc kiểm tra lại hoạt tính của keo UV. Độ bền đạt chuẩn giúp tăng khả năng chống trầy và duy trì độ bóng trong điều kiện ma sát thực tế.

8.3. Kiểm tra màu sắc – ngăn biến thiên màu do sai năng lượng UV

Năng lượng UV quá cao gây shift màu, đặc biệt với hệ màu tươi. Trong sửa chữa dây chuyền sơn UV, kỹ sư so màu bằng máy spectrophotometer và xác định hiện tượng ΔE > 1.2. Nếu ΔE vượt chuẩn, phải điều chỉnh cường độ đèn hoặc tốc độ băng tải. Ngoài ra, cần kiểm tra dấu hiệu cháy cạnh, vốn liên quan trực tiếp đến nhiệt dư trong buồng curing. Kiểm soát màu sắc giúp ổn định chất lượng thẩm mỹ của sản phẩm.

9. TỐI ƯU QUY TRÌNH BẢO TRÌ ĐỊNH KỲ TRONG SỬA CHỮA DÂY CHUYỀN SƠN UV

9.1. Thiết lập lịch bảo trì theo số giờ hoạt động đèn UV

Hệ thống UV cần ghi nhận số giờ chiếu để tránh suy giảm quang thông gây lỗi curing. Trong sửa chữa dây chuyền sơn UV, kỹ sư theo dõi đèn sau 800–1200 giờ và quyết định thời điểm thay đèn UV để giữ cường độ 2–8 W/cm². Lịch bảo trì được lập dựa trên sản lượng, môi trường và mức tiêu thụ keo. Khi liều UV ổn định, nguy cơ rít bề mặt, châm kim và lệch màu giảm đáng kể, giúp duy trì ổn định chu kỳ sản xuất.

9.2. Chuẩn hóa quy trình xử lý lỗi đột xuất theo từng nhóm sự cố

Các sự cố như tắc đầu phun, lệch tốc độ băng tải, quá nhiệt hoặc sai cường độ UV đều cần kịch bản ứng phó chuẩn. Kỹ sư phân nhóm lỗi và lập bảng kiểm, từ đó rút ngắn thời gian xử lý. Riêng nhóm lỗi liên quan đến khắc phục lỗi keo UV, quy trình yêu cầu đo độ nhớt, kiểm tra gel và đánh giá độ chuyển hóa polymer. Điều này giúp đảm bảo mọi bước trong sửa chữa dây chuyền sơn UV đều có thể triển khai tức thì mà không gián đoạn dây chuyền.

9.3. Chuẩn hóa dữ liệu vận hành – giảm sai lệch khi sửa board điều khiển

Khi sửa board điều khiển, kỹ sư phải kiểm tra log thời gian thực, đánh giá biến động tốc độ băng tải, nhiệt độ buồng curing và độ sáng đèn UV. Việc chuẩn hóa dữ liệu giúp tránh tình trạng PLC đọc sai đầu vào, gây chậm pha curing hoặc bật đèn không đúng thời điểm. Khi dữ liệu ổn định, thuật toán điều khiển được tối ưu, giảm lỗi lặp lại và tăng khả năng dự báo tình trạng thiết bị.

10. KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG SỬA CHỮA DÂY CHUYỀN SƠN UV

10. KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG SỬA CHỮA DÂY CHUYỀN SƠN UV

10.1. Lợi ích vận hành khi sửa chữa dây chuyền sơn UV đúng chuẩn

Khi quy trình sửa chữa dây chuyền sơn UV được thực hiện đầy đủ, doanh nghiệp tránh được rủi ro do cường độ UV suy giảm, sai tốc độ curing, tắc đầu phun hoặc lỗi điều khiển. Nhờ quản lý chặt các thông số như năng lượng UV, nhiệt độ buồng, chất lượng keo và tốc độ băng tải, bề mặt sau curing đạt độ bóng ổn định và độ bền cao. Kiểm soát quy trình cũng giúp giảm tiêu hao điện năng và hạn chế lỗi phải làm lại.

10.2. Tác động kinh doanh và lợi ích sản xuất dài hạn

Việc tối ưu hệ thống UV giúp tăng tốc độ sản xuất, giảm chi phí khấu hao thiết bị và rút ngắn thời gian xử lý sự cố. Khi kết hợp phương pháp khắc phục lỗi keo UV, doanh nghiệp tránh được tình trạng gel hóa, tách lớp và sai màu. Khi thay đèn UV đúng thời điểm, liều năng lượng luôn ổn định, giảm nguy cơ hỏng hàng loạt. Hệ thống điều khiển ổn định sau khi sửa board điều khiển cũng giảm tối đa thời gian ngừng dây chuyền.

10.3. Vì sao nên sử dụng dịch vụ của ETEK?

ETEK cung cấp quy trình đồng bộ gồm phân tích quang học, đánh giá nhiệt, chuẩn hóa keo, hiệu chỉnh PLC, đo cường độ UV và tối ưu tốc độ băng tải. Đội ngũ kỹ sư của ETEK thiết kế giải pháp theo từng dây chuyền cụ thể, từ đó bảo đảm năng lượng UV ổn định, giảm lỗi lặp lại và duy trì chất lượng sản phẩm ở mức cao. ETEK còn giúp doanh nghiệp tăng minh bạch dữ liệu vận hành, hỗ trợ theo dõi ESG và hiện thực hóa mục tiêu Net zero thông qua tối ưu năng lượng và giảm tiêu hao vật tư.

TÌM HIỂU THÊM:

3. TỐI ƯU CHẤT LƯỢNG BỀ MẶT KHI SỬA CHỮA DÂY CHUYỀN SƠN UV

3. TỐI ƯU CHẤT LƯỢNG BỀ MẶT KHI SỬA CHỮA DÂY CHUYỀN SƠN UV 7. TỐI ƯU HỆ ĐIỀU KHIỂN – ĐẢM BẢO CHUẨN CÔNG NGHỆ UV CÔNG NGHIỆP

7. TỐI ƯU HỆ ĐIỀU KHIỂN – ĐẢM BẢO CHUẨN CÔNG NGHỆ UV CÔNG NGHIỆP