7 YÊU CẦU VẬN HÀNH DÂY CHUYỀN SƠN DUNG MÔI ĐẢM BẢO CHẤT LƯỢNG PHỦ BỀ MẶT

Vận hành dây chuyền sơn dung môi đòi hỏi kiểm soát nghiêm ngặt thông số công nghệ nhằm duy trì màu sắc đồng nhất, độ bám dính và độ bền phủ. Quy trình tối ưu giúp hạn chế lỗi cam orange, phồng rộp, chảy sơn và giữ ổn định đặc tính màng. Độ ẩm, nhiệt độ sấy, kiểm soát độ ẩm và áp lực phun là nhóm chỉ số ảnh hưởng trực tiếp đến cấu trúc màng sơn, thời gian khô và độ mịn bề mặt.

1. GIỚI THIỆU – VẬN HÀNH DÂY CHUYỀN SƠN DUNG MÔI TRONG SẢN XUẤT CÔNG NGHIỆP

Vận hành dây chuyền sơn dung môi đóng vai trò quyết định chất lượng hoàn thiện của các sản phẩm kim loại, nhựa, gỗ và linh kiện kỹ thuật. Dung môi bay hơi theo tốc độ riêng, ảnh hưởng đến độ nhớt, khả năng trải đều màng sơn và ổn định màu sắc trong toàn bộ chu kỳ gia công.

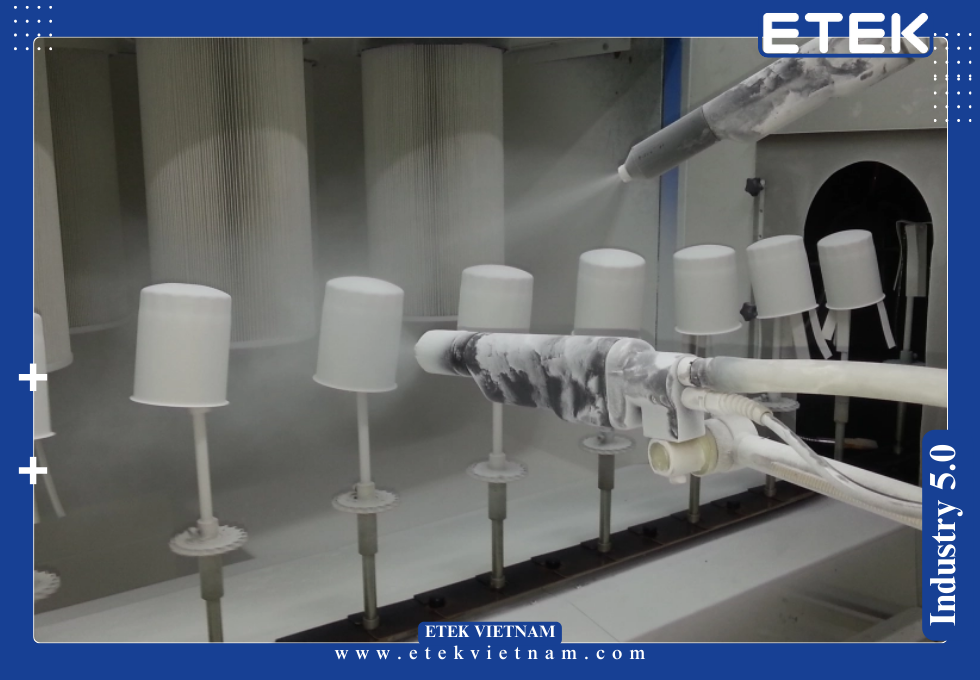

Trong sản xuất hiện đại, quy trình đòi hỏi sự đồng nhất về tốc độ băng tải, tỷ lệ pha sơn, kiểm soát không khí sạch, độ khô bề mặt và thời gian lưu trong buồng sấy. Hệ thống phun tự động thường tích hợp robot 6 trục, cảm biến đo dày màng, đầu phun HVLP hoặc Airless/Airmix và bộ hồi thu sơn nhằm tối ưu suất sử dụng. Để đạt mức đồng đều cao, kỹ sư cần phối hợp chặt chẽ giữa các thông số vận hành, từ momen phun đến nhiệt độ sấy.

2. HỆ THỐNG 7 YÊU CẦU VẬN HÀNH DÂY CHUYỀN SƠN DUNG MÔI

2.1. Kiểm soát độ ẩm – Ngăn hiện tượng mờ sơn và đục màng

Kiểm soát độ ẩm là chỉ số quan trọng giúp ổn định tốc độ bay hơi dung môi. Độ ẩm không khí trong buồng phun cần duy trì 45–60% RH để hạn chế hiện tượng blushing – màng sơn bị đục do hơi ẩm ngưng tụ trên bề mặt. Khi RH vượt 70%, cấu trúc màng dễ bị rỗ khí, phân tách dung môi và giảm độ bám dính.

Trong các dây chuyền lớn, hệ thống AHU sử dụng cảm biến RH ±1% và bộ gia nhiệt bổ sung để điều tiết luồng khí. Độ ẩm ổn định giúp màng khô đều, tránh vết loang, cải thiện khả năng chảy của sơn và tăng cường độ bền cơ học sau sấy.

2.2. Kiểm soát nhiệt độ sấy – Ổn định tốc độ đóng rắn và độ bóng

Nhiệt độ sấy ảnh hưởng trực tiếp đến quá trình đóng rắn lớp sơn. Dải nhiệt tối ưu thường nằm giữa 60–140°C tùy hệ resin (Acrylic, Alkyd, PU hay Epoxy). Nếu nhiệt tăng quá nhanh, dung môi bị “giật bề mặt”, tạo màng khô ngoài nhưng ẩm trong, dẫn đến phồng rộp hoặc nứt chân chim. Khi nhiệt độ sấy quá thấp, thời gian gel hóa kéo dài, màng dễ bám bụi và giảm độ cứng. Hệ thống sấy chuẩn thường tích hợp PID điều khiển ±2°C, cảm biến nhiệt K-Type và bộ tuần hoàn khí nóng 3–5 m/s nhằm phân bố nhiệt đều trên toàn bộ bề mặt sản phẩm.

2.3. Điều chỉnh áp lực phun – Kiểm soát độ mịn hạt và độ dày màng

Áp lực phun là thông số quyết định độ mịn, độ bám và khả năng phân tán hạt sơn. Với công nghệ HVLP, áp lực tối ưu khoảng 0.7–1.0 bar; Airless dùng áp lực 120–180 bar; còn Airmix duy trì mức 40–70 bar để tạo sương mịn đồng đều. Nếu áp lực quá thấp, lớp phủ bị gợn da cam và không đủ độ dày. Khi áp lực vượt mức, hạt sơn bị tách mạnh gây hiện tượng overspray, tốn vật tư và giảm hiệu quả bám. Các dây chuyền tự động thường tích hợp bộ kiểm soát áp lực kỹ thuật số, van điều áp proportional và đồng hồ đo độ mịn màng theo tiêu chuẩn ASTM D823.

2.4. Kiểm soát độ sạch khí – Hạn chế tạp chất ảnh hưởng bề mặt

Không khí trong buồng phun phải đạt tiêu chuẩn nồng độ bụi <10.000 hạt/m³ với kích thước <5µm. Bộ lọc HEPA H13, than hoạt tính và hệ thống hút sàn kết hợp quạt ly tâm giúp loại bỏ bụi, hơi dung môi, silica và kim loại nặng. Khi luồng khí không sạch, màng sơn bị nhiễm tạp chất, tạo lỗ kim, vết xước hoặc điểm lồi. Hệ thống kiểm soát khí sạch còn duy trì chênh áp buồng phun ±10 Pa với môi trường ngoài để tránh dòng khí đối lưu gây xoáy bụi.

2.5. Ổn định độ nhớt – Duy trì khả năng chảy và độ phủ

Độ nhớt quyết định khả năng lan trải, độ dày và độ mịn của màng sơn. Tùy từng loại sơn dung môi, độ nhớt chuẩn ( đo bằng cốc Ford #4 ) nằm trong khoảng 18–28s. Khi độ nhớt quá cao, màng dễ bị vằn, không phẳng và khó đạt độ dày tiêu chuẩn. Nếu quá loãng, sơn chảy, mất độ che phủ và xuất hiện rạn chân chim. Bộ pha sơn tự động dùng cảm biến nhiệt, bơm định lượng và bộ khuấy tốc độ biến tần để duy trì độ nhớt ổn định theo yêu cầu công nghệ.

2.6. Kiểm soát tốc độ băng tải – Giảm lỗi khô bề mặt không đồng đều

Tốc độ băng tải quyết định thời gian sản phẩm tiếp xúc với từng vùng công nghệ: phun – flash-off – sấy – làm nguội. Tốc độ tối ưu thường nằm trong khoảng 2.5–6.5 m/phút tùy loại sản phẩm và độ dày màng yêu cầu. Nếu băng tải chạy nhanh, màng không đủ thời gian giãn dung môi gây vệt loang. Khi chạy quá chậm, lớp sơn bị tích nhiệt, ảnh hưởng cường độ bám dính và làm bóng không ổn định. Điều chỉnh tốc độ dựa trên thuật toán PLC với cảm biến encoder ±0.1% giúp giảm sai số vận hành.

2.7. Kiểm soát độ dày màng – Đảm bảo khả năng kháng hóa chất và va đập

Độ dày màng tiêu chuẩn thường 40–120 µm tùy hệ sơn. Dùng thiết bị đo từ tính hoặc đo dòng xoáy (Eddy Current) để kiểm tra độ dày lớp lót, lớp màu và lớp bóng. Khi màng quá mỏng, độ bền va đập, chống ăn mòn và chống dung môi suy giảm. Khi quá dày, màng dễ nứt do ứng suất nội, thời gian sấy kéo dài và tiêu tốn vật tư. Các dây chuyền hiện đại thường dùng cảm biến đo dày inline để tự động điều chỉnh áp lực phun và lưu lượng súng sơn.

3. CÁC YẾU TỐ ẢNH HƯỞNG TRỰC TIẾP ĐẾN CHẤT LƯỢNG PHỦ BỀ MẶT

3.1. Ảnh hưởng của dung môi – Tốc độ bay hơi và phân tán hạt sơn

Dung môi cấp 1, 2 và 3 có tốc độ bay hơi khác nhau, ảnh hưởng quá trình hình thành màng. Tốc độ bay hơi quá nhanh gây khô da bề mặt; quá chậm gây chảy màng và giảm độ bóng. Trong vận hành dây chuyền sơn dung môi, kỹ sư cần điều chỉnh tỷ lệ dung môi theo nhiệt độ môi trường và độ ẩm. Các hệ sơn PU, NC và Acrylic đều yêu cầu bộ dung môi khác nhau. Việc lựa chọn sai dung môi gây phân lớp, mất độ sâu màu và tạo vệt mờ trắng.

3.2. Điều kiện bề mặt – Độ sạch, độ nhám và xử lý trước sơn

Bề mặt phải được xử lý theo tiêu chuẩn Sa2.5 (kim loại), P240–P400 (gỗ) hoặc xử lý plasma (nhựa). Dầu mỡ, oxide và hơi nước làm giảm bám dính. Trong công nghiệp kim loại, sử dụng phosphate kẽm hoặc zirconium giúp tăng bám 15–25%. Bề mặt không xử lý đúng chuẩn thường bị bong tróc sau 250–300 giờ test muối ASTM B117.

4. QUY TRÌNH KIỂM SOÁT THÔNG SỐ TRONG VẬN HÀNH DÂY CHUYỀN SƠN DUNG MÔI

4.1. Kiểm soát dung môi – Cân bằng tốc độ bay hơi và độ ổn định màu

Trong vận hành dây chuyền sơn dung môi, dung môi đóng vai trò quyết định khả năng tạo màng và sự ổn định sắc độ màu. Các dung môi gốc Toluene, MEK, Xylene có tốc độ bay hơi và khả năng hòa tan resin khác nhau, ảnh hưởng đến cấu trúc vi hạt và độ bóng. Khi thao tác kỹ thuật, kỹ sư cần đo chỉ số R.E (Relative Evaporation Rate) và hệ số cân bằng pha để điều chỉnh tỷ lệ pha phù hợp nhiệt độ môi trường và kiểm soát độ ẩm xung quanh buồng phun.

Dung môi bay hơi quá nhanh gây hiện tượng “khô mặt trước – ướt mặt sau”, tạo vết sương mờ và giảm độ bám dính. Ngược lại, dung môi quá chậm sinh vệt dài và tăng nguy cơ nhiễm bụi. Sử dụng dung môi theo khuyến nghị ASTM D2369 giúp màng bóng đồng nhất và ổn định khi gia nhiệt tại nhiệt độ sấy cao.

4.2. Điều hòa khí tươi – Giảm nguy cơ tĩnh điện và lỗi bề mặt

Buồng phun yêu cầu hệ thống điều hòa khí tươi đạt tốc độ luồng khí 0.25–0.45 m/s nhằm đảm bảo hướng gió ổn định, tránh xoáy khí. Tĩnh điện trong không khí có thể làm hạt sơn bắn sai quỹ đạo, giảm độ mịn và tạo vết không đều. Bộ lọc HEPA H13 giữ nồng độ hạt bụi ở mức <10.000 hạt/m³, giúp bề mặt tránh khuyết tật dạng hạt cát.

Khi áp suất buồng phun lệch >15 Pa, luồng khí có thể kéo hơi ẩm vào, ảnh hưởng đến kiểm soát độ ẩm, làm màng sơn đục và giảm độ bóng. Việc duy trì khí sạch còn giúp giảm tiêu hao nguyên liệu do hạn chế việc tái phun sửa lỗi.

4.3. Quy trình Flash-off – Ổn định tốc độ thoát dung môi trước khi sấy

Flash-off là giai đoạn dung môi thoát tự nhiên trước khi sản phẩm bước vào buồng sấy. Thời gian tối ưu thường 3–12 phút tùy loại sơn. Nếu thời gian quá ngắn, hơi dung môi còn nhiều trong màng, dễ gây phồng rộp khi gia nhiệt. Nếu quá dài, dung môi bề mặt bay hơi hết, giảm độ liên kết giữa các lớp.

Trong vận hành dây chuyền sơn dung môi, kỹ sư thường dùng cảm biến T/RH để theo dõi nhiệt độ sấy dự kiến và cân đối thời gian flash-off nhằm đảm bảo độ đồng nhất màng. Giai đoạn này rất quan trọng để giữ lớp sơn ổn định khi chịu áp lực phun và khi được đưa vào vùng nhiệt cao.

5. ESG TRONG VẬN HÀNH DÂY CHUYỀN SƠN DUNG MÔI

5.1. ESG – Ý nghĩa và vai trò trong vận hành dây chuyền sơn dung môi

Các bộ tiêu chuẩn ESG yêu cầu doanh nghiệp minh bạch trong sử dụng hóa chất, quản lý phát thải VOC và tối ưu hiệu suất năng lượng. Trong vận hành dây chuyền sơn dung môi, dữ liệu liên quan đến lượng dung môi tiêu thụ, VOC phát thải theo ppm, chất lượng khí trong buồng phun và mức tiêu hao năng lượng của các vùng nhiệt độ sấy đều trở thành chỉ số quan trọng trong đánh giá ESG.

Việc duy trì kiểm soát độ ẩm và áp lực phun ổn định không chỉ cải thiện chất lượng phủ mà còn giảm lỗi tái gia công – từ đó tiết kiệm năng lượng và giảm chất thải công nghiệp. Các báo cáo từ hệ thống đo VOC inline giúp doanh nghiệp cung cấp dữ liệu minh bạch khi thực hiện đánh giá tiêu chí E (Environment) của ESG.

5.2. Lợi ích ESG đối với khách hàng – Chất lượng, chi phí và chứng nhận quốc tế

Khách hàng hưởng lợi trực tiếp khi nhà máy áp dụng vận hành chuẩn theo ESG: sản phẩm ổn định màu, độ bám dính tốt, giảm nguy cơ bong tróc và hạn chế vệt loang. Nhờ kiểm soát chính xác áp lực phun và kiểm soát độ ẩm, doanh nghiệp giảm 10–18% chi phí thất thoát sơn.

Việc duy trì nhiệt độ sấy chuẩn giúp tiết kiệm năng lượng 8–12%, hỗ trợ chứng minh mức độ tuân thủ ISO 14001 hoặc LEED. Doanh nghiệp đáp ứng ESG dễ dàng tiếp cận khách hàng quốc tế, đặc biệt trong ngành thiết bị gia dụng, ô tô và điện tử – nơi dữ liệu phát thải VOC và lượng dung môi sử dụng được kiểm toán định kỳ.

5.3. Dây chuyền sơn dung môi và khả năng đóng góp dữ liệu ESG

Dây chuyền sơn hiện đại tích hợp hệ thống thu hồi dung môi, cảm biến đo VOC, bộ theo dõi tiêu thụ năng lượng và hệ thống đối lưu nhiệt. Các thiết bị này tạo ra bộ dữ liệu minh bạch, dùng để chứng minh sự tuân thủ ESG trong sản xuất bền vững.

Sự kết hợp giữa quản trị năng lượng ở vùng nhiệt độ sấy, duy trì kiểm soát độ ẩm, quản lý áp lực phun theo thuật toán và điều phối dung môi tạo tiền đề cho một hệ thống sản xuất xanh. Tất cả dữ liệu về chất lượng màng, mức VOC bay hơi và hiệu suất năng lượng đều là chỉ số khách hàng có thể kiểm chứng khi đánh giá mức độ tuân thủ ESG của nhà máy.

6. NET ZERO TRONG VẬN HÀNH DÂY CHUYỀN SƠN DUNG MÔI

6.1. Net zero – Giá trị đối với doanh nghiệp có dây chuyền sơn dung môi

Trong hành trình hướng đến Net Zero, ngành sơn là một trong những lĩnh vực có mức phát thải VOC tương đối cao. Việc tối ưu vận hành dây chuyền sơn dung môi giúp doanh nghiệp giảm lượng dung môi thải ra môi trường thông qua cải thiện nhiệt độ sấy, giảm dư lượng hóa chất và hạn chế tái phun.

Net Zero yêu cầu doanh nghiệp đo lường rõ ràng lượng khí thải trực tiếp và gián tiếp, bao gồm cả lượng VOC trong mỗi chu kỳ sản xuất. Vì vậy, các dây chuyền sơn có khả năng kiểm soát khí thải, lượng hơi dung môi và mức tiêu hao năng lượng sẽ tạo ra dữ liệu bền vững, dễ báo cáo và dễ đối chiếu với tiêu chuẩn Net Zero quốc tế.

6.2. Lợi ích Net Zero cho khách hàng – Minh bạch hóa sản xuất xanh

Khi nhà máy chứng minh được mức phát thải cực thấp trong quá trình hoàn thiện sản phẩm, khách hàng có thể quảng bá sản phẩm theo tiêu chí “low-VOC”, “eco-finishing” và “green coating”. Các thông số như tốc độ bay hơi, chất lượng buồng phun, hiệu suất đốt VOC, lưu lượng khí sạch và mức điện tiêu thụ cho vùng nhiệt độ sấy đều góp phần chứng minh cam kết Net Zero. Nhờ giảm lỗi kỹ thuật nhờ áp lực phun ổn định và kiểm soát độ ẩm chính xác, nhà máy giảm đáng kể lượng sản phẩm hỏng và tái gia công, từ đó giảm phát thải carbon gián tiếp.

6.3. Điều kiện để khách hàng có thể công bố đạt Net Zero

Để công bố đạt Net Zero, doanh nghiệp phải có dữ liệu đáng tin cậy về phát thải VOC và tiêu thụ năng lượng. Do vậy, dây chuyền sơn dung môi cần tích hợp hệ thống ghi log dữ liệu liên tục từ buồng phun, vùng flash-off và vùng nhiệt độ sấy. Khi vận hành dây chuyền sơn dung môi theo tiêu chuẩn, mọi yếu tố từ áp lực phun, dòng khí, nhiệt lượng đến lượng dung môi sử dụng đều được theo dõi theo thời gian thực. Việc này giúp doanh nghiệp lập báo cáo Net Zero minh bạch, được công nhận bởi tổ chức kiểm toán môi trường quốc tế.

7. TỐI ƯU KỸ THUẬT TRONG VẬN HÀNH DÂY CHUYỀN SƠN DUNG MÔI

7.1. Tối ưu hệ thống phun – Ổn định biên dạng tia và hiệu suất bám dính

Trong vận hành dây chuyền sơn dung môi, việc tối ưu đầu phun giúp tăng khả năng bám dính, giảm overspray và nâng cao độ mịn màng. Các đầu phun Airless 517, 619 hoặc Airmix 09–11 mil được lựa chọn theo kích thước sản phẩm. Kỹ sư cần duy trì áp lực phun ổn định bằng van proportional và cảm biến áp suất ±0.05 bar. Biên dạng tia phun đồng đều giúp giảm 12–20% thất thoát sơn. Với robot 6 trục, góc phun 40–55° và tốc độ tay robot 350–600 mm/s thường được hiệu chỉnh theo hình dáng bề mặt, đảm bảo màng phủ mịn và ổn định khi sấy.

7.2. Tối ưu buồng sấy – Ổn định truyền nhiệt và giảm cong vênh bề mặt

Buồng sấy sử dụng hệ thống đối lưu cưỡng bức, đảm bảo nhiệt phân bố đồng đều ±2°C trong toàn bộ khoang. Việc kiểm soát nhiệt độ sấy theo từng pha (tăng nhiệt – giữ – giảm nhiệt) giúp màng sơn đóng rắn hoàn chỉnh. Nếu tốc độ tăng nhiệt quá nhanh, màng dễ tạo ứng suất và tăng nguy cơ nứt. Trong vận hành dây chuyền sơn dung môi, kỹ sư dùng mô hình CFD để mô phỏng phân bố nhiệt và kiểm soát lưu lượng ống gió nhằm hạn chế điểm nóng. Nhờ vậy, màng sơn có độ bền cao và không cong vênh sau khi làm nguội.

7.3. Quản lý luồng khí – Giữ ổn định độ sạch và giảm lỗi bề mặt

Độ sạch không khí ảnh hưởng trực tiếp đến chất lượng phủ. Kiểm soát luồng khí cần hệ thống lọc 3 cấp kết hợp quạt ly tâm 2 tầng. Việc duy trì chênh áp buồng phun ±10 Pa giúp hạn chế bụi từ ngoại vi. Ngoài ra, không khí quá ẩm gây rỗ bề mặt, nên kiểm soát độ ẩm luôn gắn liền với điều phối luồng khí. Cảm biến RH/Temp được bố trí tại 3–5 vị trí để ghi nhận chênh lệch độ ẩm theo khu vực. Nhờ điều khiển luồng khí chuẩn, màng sơn ít bị tạp chất, giữ được độ trong và bóng cao khi kết hợp với hệ áp lực phun ổn định.

7.4. Tối ưu độ nhớt – Ổn định khả năng phân tán và độ mịn màng

Độ nhớt ảnh hưởng đến độ mịn và độ dày màng sơn. Trong vận hành dây chuyền sơn dung môi, hệ thống điều chỉnh độ nhớt tự động dùng cảm biến nhiệt để bù trừ sự thay đổi theo môi trường. Độ nhớt chuẩn 18–28 giây (Ford #4) giúp màng chảy đều, giảm nguy cơ gợn da cam. Nếu độ nhớt tăng do nhiệt độ thấp hoặc bay hơi dung môi, kỹ sư điều chỉnh bằng dung môi chuẩn để duy trì sự ổn định trước khi phun. Việc đồng bộ giữa độ nhớt, áp lực phun và nhiệt độ sấy giúp màng sơn đạt tính đồng nhất cao.

8. AN TOÀN HÓA CHẤT VÀ KIỂM SOÁT MÔI TRƯỜNG

8.1. Quản lý VOC – Giảm phát thải trong vận hành dây chuyền sơn dung môi

VOC phát sinh trong quá trình bay hơi dung môi; do đó hệ thống thu hồi VOC và đốt xúc tác (RCO/RTO) được áp dụng để giảm phát thải. Trong vận hành dây chuyền sơn dung môi, dữ liệu VOC được đo theo ppm bằng cảm biến PID. Khi VOC vượt ngưỡng 600–900 ppm, hệ thống sẽ tăng lưu lượng hút sàn và giảm tốc độ băng tải. Việc hạn chế VOC cũng giúp đáp ứng các tiêu chuẩn ESG và hỗ trợ lộ trình Net Zero. Khách hàng được hưởng lợi từ sản phẩm có chất lượng ổn định mà không đối mặt nguy cơ ám mùi dung môi.

8.2. An toàn cháy nổ – Kiểm soát dung môi và luồng nhiệt

Dung môi dễ cháy có điểm chớp cháy thấp (20–30°C). Buồng phun cần cảm biến LEL để cảnh báo khi nồng độ hơi dung môi đạt 20–25% ngưỡng cháy. Buồng sấy phải được kiểm soát nhiệt độ sấy bằng cảm biến an toàn độc lập nhằm ngăn quá nhiệt. Trong vận hành dây chuyền sơn dung môi, hệ thống chống tĩnh điện, dây tiếp địa, súng phun chống tĩnh điện và ionizer được dùng để giảm nguy cơ phóng điện. Những biện pháp này giúp đảm bảo môi trường sản xuất ổn định, giảm rủi ro cháy nổ và bảo vệ người lao động.

8.3. Kiểm soát chất thải – Tối ưu quy trình thu hồi và tái sử dụng

Chất thải từ quá trình phun bao gồm sơn dư, bùn sơn và dung môi rửa súng. Bể tách dung môi, máy ly tâm tách bùn và bộ thu hồi sơn tĩnh điện giúp giảm 15–25% lượng chất thải. Khi tối ưu vận hành dây chuyền sơn dung môi, doanh nghiệp giảm đáng kể chi phí xử lý và giảm phát sinh CO₂ gián tiếp. Việc kiểm soát chất thải cũng là tiêu chí quan trọng trong ESG và Net Zero vì ảnh hưởng trực tiếp đến mức độ sạch của chuỗi sản xuất.

9. KHẢ NĂNG TƯƠNG THÍCH VỚI HỆ THỐNG SẢN XUẤT HIỆN ĐẠI

9.1. Kết nối SCADA – Theo dõi thời gian thực toàn bộ dây chuyền

Hệ thống SCADA thu thập dữ liệu từ cảm biến áp suất, cảm biến RH, đo VOC, đo độ dày màng và vùng nhiệt độ sấy. Trong vận hành dây chuyền sơn dung môi, SCADA giúp kiểm soát theo thời gian thực các thông số quan trọng như áp lực phun, độ nhớt, tốc độ băng tải và hiệu suất buồng sấy. Dữ liệu được chuẩn hóa theo batch, giúp phát hiện lỗi sớm và giảm tái gia công. Nhờ SCADA, doanh nghiệp duy trì quy trình ổn định, đáp ứng chuẩn chất lượng quốc tế.

9.2. Tự động hóa – Tăng hiệu suất và giảm sai số thao tác

Robot phun tự động có khả năng lặp động tác chính xác ±0.2 mm, đảm bảo lớp phủ đồng đều. Khi kết hợp với hệ thống đo độ dày inline, robot tự điều chỉnh khoảng cách phun và áp lực phun nhằm đạt độ dày chuẩn 40–120 µm. Trong vận hành dây chuyền sơn dung môi, tự động hóa giảm sai số do con người, tăng tốc độ chu kỳ và nâng cao chất lượng tổng thể. Tự động hóa còn giúp doanh nghiệp tích hợp dữ liệu vào báo cáo ESG hoặc Net Zero một cách đáng tin cậy.

9.3. Tương thích nhiều vật liệu – Kim loại, gỗ, nhựa và composite

Mỗi vật liệu có đặc tính hấp phụ và giãn nở nhiệt khác nhau, ảnh hưởng đến quá trình sơn và nhiệt độ sấy. Gỗ cần nhiệt sấy thấp để tránh biến dạng, trong khi kim loại cần bám dính cao và anti-corrosion. Nhựa đòi hỏi pre-treatment plasma để tăng khả năng liên kết. Trong vận hành dây chuyền sơn dung môi, kỹ sư điều chỉnh áp lực phun, độ nhớt và thời gian flash-off theo từng loại vật liệu. Điều này giúp tạo ra độ bóng cao và màu sắc ổn định, đáp ứng yêu cầu của nhiều ngành công nghiệp.

10. GIẢI PHÁP NÂNG CAO HIỆU SUẤT TRONG VẬN HÀNH DÂY CHUYỀN SƠN DUNG MÔI

10.1. Tối ưu chiến lược sử dụng năng lượng – Giảm tải nhiệt và tăng hiệu quả

Trong vận hành dây chuyền sơn dung môi, tiêu thụ năng lượng chủ yếu nằm ở buồng sấy và hệ thống xử lý khí. Việc tối ưu chu trình nhiệt bằng thuật toán PID giúp giảm dao động nhiệt độ sấy, từ đó giảm điện năng 8–12%. Khi kết hợp hệ thống hồi nhiệt, lượng khí nóng được tuần hoàn lại, hạn chế mất nhiệt và giảm áp lực lên hệ thống gia nhiệt. Nhờ cân đối năng lượng theo từng mẻ sản xuất, dây chuyền đạt độ ổn định cao, giảm thời gian khởi động và hạn chế sự thay đổi đột ngột về độ ẩm do điều hòa công suất.

10.2. Đồng bộ hóa dữ liệu – Tăng khả năng truy vết chất lượng sản phẩm

Hệ thống MES lưu toàn bộ dữ liệu từ SCADA: áp lực phun, độ nhớt, tốc độ băng tải và mức kiểm soát độ ẩm theo từng batch. Điều này giúp kỹ sư nhanh chóng truy vết khi có lỗi bề mặt phát sinh. Khi nhiệt độ sấy hoặc flash-off sai lệch, MES tự cảnh báo và đề xuất điều chỉnh. Trong vận hành dây chuyền sơn dung môi, đồng bộ hóa dữ liệu không chỉ hỗ trợ QC mà còn cung cấp nền tảng để lập báo cáo ESG hoặc Net Zero theo từng kỳ đánh giá, tạo giá trị cho khách hàng và đối tác.

10.3. Tối ưu lịch bảo dưỡng – Duy trì hoạt động ổn định theo thời gian

Dây chuyền sơn cần bảo dưỡng định kỳ: thay lọc khí, kiểm tra đầu phun, hiệu chuẩn đồng hồ đo áp và đo độ ẩm. Lịch bảo dưỡng chuẩn giúp duy trì sự ổn định của áp lực phun và ngăn biến đổi ảnh hưởng đến bề mặt sơn. Trong vận hành dây chuyền sơn dung môi, buồng sấy cần kiểm tra cách nhiệt và độ phân bố nhiệt để đảm bảo ổn định nhiệt độ sấy. Khi lịch bảo dưỡng được lập dựa trên dữ liệu thực tế, dây chuyền giảm nguy cơ hỏng đột ngột và tăng tuổi thọ thiết bị.

10.4. Tối ưu tương tác giữa sơn – thiết bị – môi trường

Ba yếu tố quan trọng trong hệ sơn dung môi là tính chất hóa học của sơn, đặc tính thiết bị và môi trường xung quanh. Bất kỳ thay đổi nhỏ nào về luồng khí, kiểm soát độ ẩm hay áp lực phun đều ảnh hưởng đến độ đồng nhất màng. Trong vận hành dây chuyền sơn dung môi, việc đồng bộ ba yếu tố giúp duy trì bề mặt mịn, màu đồng đều và độ bám dính cao. Đây là nền tảng để đạt tiêu chuẩn xuất khẩu hoặc đáp ứng yêu cầu khắt khe trong ngành thiết bị công nghiệp.

11. ẢNH HƯỞNG CỦA VẬN HÀNH DÂY CHUYỀN SƠN DUNG MÔI ĐỐI VỚI HIỆU QUẢ KINH DOANH

11.1. Giảm chi phí sản xuất – Tối ưu vật tư và năng lượng

Điều chỉnh chính xác áp lực phun, độ nhớt và lượng sơn cấp giúp giảm 10–20% thất thoát sơn. Nhờ kiểm soát tốt kiểm soát độ ẩm và nhiệt độ sấy, sản phẩm giảm lỗi cam orange, rỗ khí và chảy sơn, hạn chế tái gia công. Khi toàn bộ thông số được chuẩn hóa, tỷ lệ sản phẩm đạt chuẩn cao hơn, giảm chi phí QC và giảm tiêu hao nguyên liệu. Trong vận hành dây chuyền sơn dung môi, tối ưu chi phí không chỉ nằm ở vật tư mà còn ở giảm năng lượng nhờ hệ thống sấy thông minh.

11.2. Tăng độ tin cậy chất lượng – Củng cố uy tín thương hiệu

Màng sơn đạt độ bóng cao, đồng màu và bền với hóa chất giúp khách hàng đánh giá cao chất lượng sản phẩm. Độ dày màng ổn định do kiểm soát tốt áp lực phun và quá trình nhiệt độ sấy. Khi doanh nghiệp vận hành tốt dây chuyền, tỷ lệ bảo hành giảm, sản phẩm ít lỗi sử dụng và hình ảnh thương hiệu được củng cố. Trong vận hành dây chuyền sơn dung môi, sự ổn định chất lượng là yếu tố then chốt để đáp ứng các thị trường khó tính như châu Âu và Nhật Bản.

11.3. Gia tăng năng lực cạnh tranh – Khả năng đáp ứng tiêu chuẩn cao

Những doanh nghiệp duy trì được kiểm soát độ ẩm, nhiệt ổn định và độ đồng đều màng sơn thường dễ dàng vượt qua các bài test như ASTM D3359, ASTM B117 hoặc ISO 2409. Khi vận hành dây chuyền sơn dung môi đạt chuẩn kỹ thuật cao, doanh nghiệp có thể mở rộng sang các ngành công nghiệp yêu cầu nghiêm ngặt như ô tô, hàng gia dụng và cơ khí chính xác. Điều này trực tiếp nâng cao năng lực cạnh tranh và giá trị sản phẩm.

KẾT LUẬN – GIÁ TRỊ CỦA GIẢI PHÁP ETEK TRONG VẬN HÀNH DÂY CHUYỀN SƠN DUNG MÔI

Việc chuẩn hóa vận hành dây chuyền sơn dung môi giúp doanh nghiệp kiểm soát chất lượng bề mặt, đảm bảo độ đồng đều màu, tăng độ bám dính và giảm lỗi kỹ thuật. Sự phối hợp giữa nhiệt độ sấy, kiểm soát độ ẩm và áp lực phun ảnh hưởng trực tiếp đến độ bền màng sơn và khả năng chịu tác động hóa học. Khi tích hợp thêm tiêu chuẩn ESG và lộ trình Net Zero, dây chuyền không chỉ đạt chất lượng kỹ thuật mà còn mang giá trị môi trường và minh bạch vận hành.

ETEK cung cấp giải pháp kỹ thuật toàn diện: từ thiết kế dây chuyền, hiệu chỉnh thông số, tối ưu buồng sấy, kiểm soát khí sạch đến cấu hình hệ thống phun tự động. Điểm khác biệt của ETEK nằm ở khả năng phân tích từng thông số vận hành theo điều kiện thực tế và đưa ra giải pháp tối ưu, giúp doanh nghiệp vận hành ổn định, bền vững và đạt chất lượng phủ bề mặt cao nhất.

TÌM HIỂU THÊM:

6 TIÊU CHÍ LỰA CHỌN DÂY CHUYỀN SƠN DUNG MÔI

TƯ VẤN CÁC GIẢI PHÁP DÂY CHUYỀN SƠN DUNG MÔI