7 BƯỚC VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC ĐỂ ĐẠT ĐỘ ỔN ĐỊNH CAO NHẤT

Vận hành dây chuyền sơn nước đòi hỏi kiểm soát chặt chẽ độ nhớt, nhiệt sấy, tốc độ băng tải và các thông số dòng khí để duy trì chất lượng màng sơn ổn định. Quy trình chuẩn hóa giúp giảm lỗi sọc, da cam, lem màu và nâng cao độ đồng đều lớp phủ, đặc biệt trong môi trường sản xuất liên tục.

1. GIỚI THIỆU – VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC

Vận hành dây chuyền sơn nước trong sản xuất công nghiệp yêu cầu duy trì các tham số như áp suất khí nén 4.5–6.5 bar, độ nhớt 25–45 s (cốc Ford #4), nhiệt sấy 60–140°C và tốc độ băng tải 1.2–4.5 m/min. Mỗi biến số tác động trực tiếp đến sự định hình màng sơn, khả năng bám dính, mức độ chảy loang và độ mịn cuối.

Khi không tối ưu, các lỗi như co màng, rỗ khí, sọc và da cam có thể gia tăng trên 18–22%. Do đó, vận hành chuẩn giúp ổn định sản lượng, giảm lãng phí vật tư và nâng cao chất lượng bề mặt theo yêu cầu của OEM. Hệ thống cũng yêu cầu kỹ thuật viên theo dõi nhiệt ẩm phòng, chênh áp cabin, độ sạch vòi phun và tình trạng cảm biến dọc băng tải.

2. 7 BƯỚC TRONG QUY TRÌNH VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC

2.1. Kiểm soát độ nhớt – nền tảng của độ mịn màng sơn

Độ nhớt quyết định độ chảy và độ phẳng của lớp sơn. Khi kiểm soát độ nhớt không đúng, màng sơn dễ hình thành da cam hoặc lem màu. Thông thường độ nhớt lý tưởng trong dây chuyền sơn nước dao động 25–45 s (Ford #4), phụ thuộc loại resin và hệ dung môi. Khi độ nhớt vượt 50 s, sắc độ dễ sai lệch ±1.5–2.5 ΔE. Kỹ thuật viên cần theo dõi độ nhớt 30 phút/lần, sử dụng bộ điều nhiệt inline để duy trì độ ổn định khi nhiệt môi trường thay đổi. Khả năng kiểm soát tốt giúp giảm 12–18% lỗi về độ mịn, đồng thời nâng mức phủ đều lên 96–97%.

2.2. Điều chỉnh tốc độ băng tải – tối ưu thời gian gel và độ chảy

Điều chỉnh tốc độ băng tải giúp điều khiển thời gian màng sơn tiếp xúc các vùng khí, quạt cân bằng, lò gel và lò sấy. Khi tốc độ dưới 1.2 m/min, sơn dễ chảy xệ; khi vượt 5 m/min, lớp gel không kịp hình thành, làm xuất hiện sọc và loang. Tốc độ tối ưu thường được cài theo tỉ lệ lượng sơn phun (g/m²), độ nhớt và chiều dài lò sấy. Các dây chuyền chuẩn Nhật hoặc châu Âu thường duy trì dao động ±0.05 m/min để đảm bảo tính đồng đều. Nếu PLC phát hiện sai số tốc độ trên 4%, cần kiểm tra điều chỉnh tốc độ băng tải, encoder và cảm biến vị trí.

2.3. Kiểm soát và giám sát nhiệt sấy – ổn định cấu trúc màng

Nhiệt sấy là thông số then chốt để polymer hóa lớp sơn. Giám sát nhiệt sấy liên tục giúp giảm nguy cơ bong tróc, độ bóng sai hoặc phồng rộp. Nhiệt đầu vào cần duy trì 60–80°C để gel, sau đó nâng lên 120–140°C tùy hệ vật liệu. Khi độ lệch nhiệt ±5°C, độ bóng có thể giảm 4–7 GU. Các cảm biến nhiệt độ IR, thermocouple K-type và đồng hồ ghi nhiệt chuyền (oven tracker) được dùng để định kỳ kiểm tra sai lệch trong lò. Việc duy trì gradient nhiệt ổn định 2–3°C/m giúp nâng chất lượng bám dính và giảm rủi ro co màng.

2.4. Tối ưu hệ thống vòi phun và áp suất khí

Vòi phun đóng vai trò quyết định độ mịn và độ phủ. Tắc nozzle dù chỉ 0.1 mm cũng gây vệt sọc dài theo phương chuyển động. Tắc vòi phun xuất hiện khi cặn resin hoặc hạt pigment kết khối, gây phân tầng màng sơn. Áp suất khí để vận hành súng thường 2.0–3.2 bar; áp suất quá thấp gây lem màu, quá cao làm sơn bay sương. Kiểm soát khí nén sạch theo tiêu chuẩn ISO 8573-1 Class 2/4/2 giúp duy trì độ ổn định. Khi phát hiện sai lệch áp suất, kỹ thuật viên cần kiểm tra bộ lọc, regulator và cấu hình đầu phun.

2.5. Giám sát dòng khí và chênh áp – bảo vệ độ sạch bề mặt

Dòng khí trong buồng sơn yêu cầu chênh áp -5 đến -10 Pa để duy trì chế độ “down draft”. Khi chênh áp vượt quá -15 Pa, bụi có xu hướng cuốn vào bề mặt, làm giảm chất lượng màng. Việc lắp cảm biến differential pressure và giám sát real-time giúp phát hiện ngay khi lưu lượng gió giảm dưới 15%. Hệ thống quạt cần duy trì tốc độ gió 0.3–0.45 m/s để ổn định hướng dòng. Nếu bụi bám nhiều, yêu cầu vệ sinh pre-filter, mid-filter và HEPA theo chu kỳ 250–350 giờ vận hành.

2.6. Giám sát cảm biến và hệ thống liên động trên băng tải

Cảm biến quang, cảm biến vị trí và công tắc từ trên băng tải giúp đồng bộ chuyển động sản phẩm. Khi hỏng cảm biến băng tải, việc phân vùng phun bị gián đoạn, dẫn đến phun thừa hoặc thiếu. Hệ thống PLC luôn theo dõi độ trễ tín hiệu; khi độ trễ vượt 50–80 ms, dây chuyền phải được đưa về chế độ bypass để tránh lỗi hàng loạt. Kiểm tra encoder, kiểm tra vị trí đọc và độ sạch mắt cảm biến mỗi ca sản xuất là cách giảm lỗi lên đến 25–30%.

2.7. Kiểm soát độ ẩm và nhiệt độ môi trường

Độ ẩm không khí lý tưởng trong buồng sơn là 50–65%RH. Khi độ ẩm vượt 70%, màng sơn dễ hấp thụ hơi nước, gây rỗ khí hoặc đục màu. Nhiệt độ phòng cần duy trì 22–26°C để không làm thay đổi độ nhớt. Việc lắp hệ thống điều hòa hai cấp và cảm biến RH inline giúp giữ sai số dưới ±3%RH. Trong các nhà máy gần biển, yêu cầu lắp thêm bộ xử lý chống ăn mòn để đảm bảo ổn định chất lượng sơn.

3. CÔNG TÁC KIỂM SOÁT CHẤT LƯỢNG TRONG VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC

3.1. Kiểm tra độ bám dính và độ dày lớp phủ

Độ dày tiêu chuẩn lớp sơn nước thường 20–45 µm. Khi lớp phủ mỏng dưới 18 µm, độ che phủ giảm; khi quá dày trên 60 µm, nguy cơ nứt hoặc co màng tăng. Máy đo độ dày từ (coating thickness gauge) giúp kiểm tra 5–7 điểm trên mỗi sản phẩm. Độ bám dính được kiểm tra bằng phương pháp cross-cut ISO 2409; yêu cầu mức 0–1 để đạt tiêu chuẩn OEM. Khi độ bám dính thấp, cần kiểm tra quy trình tẩy dầu, xử lý bề mặt và nhiệt sấy.

3.2. Đo độ bóng và sai lệch màu

Độ bóng yêu cầu đạt 70–95 GU tùy sector. Với sơn nước, độ lệch màu ΔE cần dưới 1.2–1.8 để đảm bảo đồng nhất. Máy đo quang phổ (spectrophotometer) giúp đo lập tức sau sấy. Khi ΔE vượt mức 2.0, kỹ thuật viên kiểm tra lại kiểm soát độ nhớt, tốc độ quạt tuần hoàn và nhiệt sấy, vì các thông số này tác động trực tiếp đến mức phân tán hạt pigment.

4. TỐI ƯU HỆ THỐNG SẤY VÀ KIỂM SOÁT NHIỆT TRONG VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC

4.1. Đảm bảo ổn định vùng gel trước khi vào buồng sấy chính

Giai đoạn gel quyết định độ ổn định màng sơn trước khi polymer hóa. Trong vận hành dây chuyền sơn nước, vùng gel cần duy trì 60–80°C để hơi nước trong màng thoát đều, tránh phồng rộp khi vào lò sấy. Nếu nhiệt thấp hơn 55°C, màng sơn còn ẩm, dễ rỗ khí; nếu quá 90°C, lớp sơn có thể đóng màng quá nhanh gây mờ màu. Kỹ thuật viên cần kiểm tra tốc độ băng tải, thời gian lưu và khả năng phân bổ khí nóng nhằm bảo đảm độ ổn định bề mặt. Điều chỉnh yếu tố này có thể giảm tới 20% lỗi rỗ.

4.2. Quản lý gradient nhiệt trong lò sấy chính

Trong lò sấy, gradient nhiệt lý tưởng là 2–3°C/m. Khi gradient vượt 6°C/m, màng sơn dễ bị biến dạng. Dải nhiệt phù hợp cho sơn nước là 120–140°C và nhu cầu kiểm soát được thực hiện bằng cảm biến nhiệt IR và thermocouple đa điểm. Việc giám sát nhiệt sấy liên tục giúp giảm lỗi bong màng và nâng độ bóng sau cùng. Các dây chuyền hiện đại còn tích hợp PID tự cân chỉnh nhiệt khi tải thay đổi đột ngột.

4.3. Kiểm soát thời gian lưu trong lò sấy theo độ nhớt và độ dày màng

Thời gian lưu thường 8–15 phút tùy loại sơn. Nếu kiểm soát độ nhớt không phù hợp, độ dày màng sẽ thay đổi và thời gian lưu phải được hiệu chỉnh tương ứng. Với các màng dày hơn 50 µm, thời gian phải tăng thêm 2–3 phút. Việc không điều chỉnh kịp thời khiến lớp sơn kém liên kết, dễ bong tróc dưới tác động cơ học.

5. TỰ ĐỘNG HÓA VÀ ĐỒNG BỘ THIẾT BỊ TRONG VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC

5.1. Tối ưu thuật toán điều khiển băng tải và hệ thống liên động

Hệ thống PLC điều phối chuyển động giữa băng tải, cánh tay robot và van điều khiển khí. Khi tín hiệu sai lệch vượt 50–80 ms, dây chuyền phải vào chế độ an toàn. Kỹ thuật viên cần kiểm tra encoder, bộ đếm xung và mắt đọc để tránh hỏng cảm biến băng tải dẫn đến phun sai vị trí.

5.2. Đồng bộ robot phun và thông số lớp phủ

Robot cần được đồng bộ tốc độ tay, hành trình và lượng sơn (g/min) dựa theo điều chỉnh tốc độ băng tải. Khi tốc độ thay đổi 0.05 m/min mà không cập nhật chương trình robot, lớp phủ mất đồng đều. Giữ ổn định các tham số này giúp cải thiện độ phẳng lên 8–12%.

5.3. Tích hợp hệ thống giám sát real-time theo chuẩn Industry 4.0

Các dây chuyền hiện đại tích hợp camera AI kiểm tra lỗi sọc, da cam và sai lệch màu. Dữ liệu thu được giúp điều chỉnh giám sát nhiệt sấy, lượng khí phun và đường đi robot theo thời gian thực. Đây là yếu tố quan trọng để duy trì sản lượng lớn mà vẫn đảm bảo tính ổn định của vận hành dây chuyền sơn nước.

6. TIÊU CHUẨN MÔI TRƯỜNG – ESG TRONG VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC

6.1. Ý nghĩa của ESG đối với nhà máy sơn công nghiệp

Bộ tiêu chuẩn ESG yêu cầu doanh nghiệp minh bạch hóa tiêu hao năng lượng, lượng phát thải VOC, mức thu hồi sơn và hiệu suất lọc khí. Trong vận hành dây chuyền sơn nước, dữ liệu như độ ẩm, mức tiêu thụ khí nén, tỷ lệ sơn bay sương, nhiệt độ sấy và lượng điện sử dụng theo ca là cơ sở quan trọng khi đánh giá tiêu chí E (Environment). Khi nhà máy tối ưu kiểm soát độ nhớt, lượng VOC có thể giảm đến 8–12%.

6.2. Lợi ích ESG đối với khách hàng và cách dây chuyền sơn nước đóng góp

Việc tuân thủ ESG giúp khách hàng chứng minh chất lượng sản phẩm ổn định, giảm lãng phí và đảm bảo nguồn cung bền vững. Dây chuyền sơn nước có thể giảm 25–40% VOC so với sơn dung môi, giúp doanh nghiệp đạt chuẩn xanh tốt hơn. Dữ liệu từ quá trình giám sát nhiệt sấy và kiểm soát dòng khí giúp chứng minh hiệu quả tiết kiệm năng lượng trong báo cáo ESG.

6.3. Tác động của dây chuyền sơn nước đối với hệ thống đo lường ESG

Nhờ khả năng ghi nhận dữ liệu liên tục qua PLC và SCADA, doanh nghiệp có thể cung cấp bằng chứng minh bạch về mức tiêu hao điện, công suất quạt, tỷ lệ thu hồi sơn và lượng khí thải từng ca. Việc kiểm soát điều chỉnh tốc độ băng tải và hệ thống sấy cũng giúp giảm phụ tải, đảm bảo tính chính xác khi công bố ESG.

7. NET ZERO – VAI TRÒ CỦA DÂY CHUYỀN SƠN NƯỚC TRONG HÀNH TRÌNH GIẢM PHÁT THẢI

7.1. Net Zero và các yêu cầu đối với ngành sơn

Doanh nghiệp muốn công bố đạt Net zero cần giảm phát thải trực tiếp từ thiết bị sấy, quạt hút, lò gel và khí nén. Việc chuyển sang vận hành dây chuyền sơn nước giúp giảm đáng kể VOC và giảm yêu cầu cấp nhiệt, từ đó giảm mức tiêu thụ điện và khí đốt.

7.2. Lợi ích Net zero đối với khách hàng

Khi khách hàng đạt Net zero, họ cải thiện khả năng tham gia chuỗi cung ứng toàn cầu và được ưu tiên trong đấu thầu. Dây chuyền sơn nước hỗ trợ giảm CO₂ nhờ giảm công suất quạt, giảm nhiệt sấy và lượng tiêu thụ solvent gần như bằng 0. Việc kiểm soát ổn định giám sát nhiệt sấy giúp duy trì mức tiêu hao thấp, tạo điều kiện công bố số liệu minh bạch.

7.3. Dây chuyền sơn nước giúp doanh nghiệp chứng minh Net zero như thế nào

Hệ thống tự động thu thập dữ liệu như điện năng tiêu thụ theo giờ, nhiệt độ từng vùng sấy, tốc độ gió, áp suất khí nén và mức sơn thất thoát. Khi dữ liệu ổn định, doanh nghiệp có thể chứng minh hiệu quả giảm phát thải theo chuẩn Net zero. Việc duy trì kiểm soát độ nhớt ổn định cũng giảm nhu cầu sấy lại, góp phần giảm CO₂ đáng kể.

8. KIỂM SOÁT KHÍ ĐỘNG HỌC TRONG VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC

8.1. Ổn định lưu lượng gió và kiểm soát hướng dòng khí trong buồng sơn

Trong vận hành dây chuyền sơn nước, lưu lượng gió phải duy trì ổn định 0.3–0.45 m/s để màng sơn không bị xáo trộn. Khi tốc độ gió thấp hơn 0.25 m/s, nguy cơ đọng sương và lệch màu tăng cao. Nếu vượt 0.5 m/s, bụi có thể cuốn vào bề mặt và gây bám hạt. Kỹ thuật viên phải theo dõi cảm biến chênh áp, kiểm tra pre-filter và HEPA thường xuyên. Việc duy trì luồng khí đồng nhất đóng vai trò quan trọng trong hành trình giảm lỗi da cam và rỗ khí.

8.2. Quản lý chênh áp để ngăn ngừa bụi xâm nhập bề mặt

Chênh áp buồng sơn cần vào khoảng -5 đến -10 Pa để giữ tuyệt đối hướng gió từ trong ra ngoài. Khi áp suất giảm dưới -15 Pa, bụi dễ xâm nhập và gây ra sai lệch ΔE > 2.0 trên bề mặt. Đây là lỗi trực tiếp ảnh hưởng chất lượng mà vận hành dây chuyền sơn nước phải kiểm soát. Dữ liệu áp suất được theo dõi qua SCADA mỗi 10 giây để phát hiện sớm tình trạng lọc khí suy giảm hoặc quạt hút hoạt động yếu.

8.3. Đồng bộ dòng khí với hệ thống robot phun

Ngay cả khi robot được lập trình tối ưu, nếu dòng khí trong buồng sơn không ổn định, quỹ đạo hạt sơn bị thay đổi gây ra lỗi lem màu. Việc đồng bộ lưu lượng gió với chương trình robot được thực hiện thông qua mô-đun khí động học tích hợp PLC. Mỗi khi có thay đổi điều chỉnh tốc độ băng tải, hệ thống sẽ tự cập nhật cấu hình gió theo tỷ lệ để giữ độ phẳng lớp phủ.

9. KIỂM SOÁT CHẤT LƯỢNG NƯỚC – YẾU TỐ QUYẾT ĐỊNH CỦA SƠN NƯỚC

9.1. Chất lượng nước DI và ảnh hưởng đến màng sơn

Nước DI dùng pha sơn cần duy trì TDS dưới 5 ppm. Khi TDS cao hơn 10 ppm, ion kim loại trong nước gây phản ứng với resin, làm biến đổi độ nhớt và thay đổi sắc độ. Quá trình kiểm soát độ nhớt khi dùng nước kém chất lượng sẽ khó đạt độ ổn định, khiến màng sơn dễ mờ và mất độ bóng. Tại các nhà máy lớn, hệ thống DI phải được giám sát bằng cảm biến dẫn điện online.

9.2. Quản lý pH trong hệ sơn nước

pH sơn phải duy trì khoảng 7.5–8.5 để đảm bảo cấu trúc polymer ổn định. Khi pH vượt 9.0, màng sơn trở nên yếu liên kết; khi pH thấp dưới 7.0, sắc độ thay đổi nhanh. Điều này tác động trực tiếp đến quá trình vận hành dây chuyền sơn nước, đặc biệt giai đoạn chuẩn hóa độ chảy và tính ổn định bề mặt trước sấy. Kỹ thuật viên cần theo dõi pH mỗi mẻ để duy trì chất lượng sản xuất.

9.3. Kiểm soát tạp chất trong nước để giảm lỗi rỗ khí

Hạt bụi vô cơ trong nước có kích thước 10–50 µm có thể trở thành tâm tạo bọt hoặc rỗ khí trong quá trình sấy. Việc kiểm soát bằng lọc 5 µm giúp giảm đến 30–40% lỗi bề mặt. Khi kết hợp với hệ thống giám sát inline, việc tối ưu nước trở thành một phần quan trọng của mô hình vận hành dây chuyền sơn nước hiện đại.

10. QUẢN LÝ VẬT TƯ VÀ HÓA CHẤT TRONG QUY TRÌNH SƠN NƯỚC

10.1. Quản trị lưu kho sơn nước theo tiêu chuẩn FIFO

Sơn nước có thời hạn bảo quản ngắn hơn sơn dung môi, yêu cầu tuân thủ nghiêm FIFO. Khi để quá hạn, phân lớp và độ nhớt thay đổi vượt ±8–12%, gây ảnh hưởng nghiêm trọng đến khả năng kiểm soát độ nhớt tại dây chuyền. Hệ thống RFID hoặc QR giúp quản lý chặt hạn dùng và nhiệt độ lưu kho để duy trì chất lượng đầu vào.

10.2. Kiểm soát điều kiện lưu kho theo nhiệt độ và độ ẩm

Sơn nước cần lưu ở 15–28°C. Khi nhiệt vượt 30°C, quá trình oxy hóa tăng nhanh, làm thay đổi cấu trúc vật liệu. Độ ẩm kho không nên vượt 75%RH để tránh nhiễm khuẩn. Việc tối ưu điều kiện này giảm đáng kể lượng sơn hỏng phải loại bỏ.

10.3. Tối ưu phụ gia để ổn định độ chảy và màu sắc

Các phụ gia như surfactant, anti-foam và leveling agent phải được định lượng theo quy tắc ±0.2%. Khi định lượng không chuẩn, màng sơn dễ nổi bọt hoặc không phẳng. Đây là yếu tố liên quan trực tiếp đến hiệu quả giám sát nhiệt sấy, vì việc sấy quá nhanh khiến phụ gia không kịp phân tán, gây rỗ.

11. QUẢN LÝ HỆ THỐNG ĐIỆN VÀ KHÍ NÉN TRONG VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC

11.1. Kiểm soát chất lượng khí nén cấp cho súng phun

Khí nén phải đạt ISO 8573-1 Class 2/4/2. Khi khí nén ẩm hoặc có dầu, bề mặt sơn xuất hiện mắt cá và lem. Điều này làm tăng nguy cơ tắc vòi phun và gây sai lệch màu. Giám sát dryer, bộ lọc than hoạt tính và thiết bị tách dầu là yêu cầu bắt buộc.

11.2. Ổn định điện áp cấp cho robot và lò sấy

Điện áp dao động quá 5% làm giảm hiệu năng quạt sấy, gây lệch nhiệt. Hệ thống UPS và AVR giúp giữ ổn định điện cho PLC và robot phun, đảm bảo vận hành dây chuyền sơn nước không gián đoạn. Dữ liệu điện năng được ghi lại phục vụ kiểm toán ESG và Net zero.

11.3. Quản lý tiêu thụ năng lượng để đáp ứng tiêu chí bền vững

Để đáp ứng ESG và Net zero, nhà máy phải chứng minh mức tiêu thụ điện tối ưu. Khi kiểm soát khí nén, quạt gió và nhiệt sấy hiệu quả, lượng điện giảm 12–18%. Đây là cơ sở quan trọng để báo cáo kiểm toán môi trường.

12. ỔN ĐỊNH NĂNG SUẤT VÀ CHẤT LƯỢNG TRONG VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC

12.1. Duy trì độ ổn định sản lượng theo ca sản xuất

Việc kiểm soát điều chỉnh tốc độ băng tải giúp duy trì sản lượng 300–1.200 sản phẩm/giờ tùy dây chuyền. Sai lệch tốc độ ảnh hưởng trực tiếp đến thời gian gel và thời gian sấy. Bằng cách theo dõi PLC liên tục, nhà máy có thể duy trì ổn định sản lượng theo chuẩn.

12.2. Giảm tỷ lệ lỗi nhờ kiểm soát gắt gao thông số quá trình

Các lỗi sọc, da cam, lem màu sẽ giảm đáng kể khi duy trì ổn định kiểm soát độ nhớt, khí động học và nhiệt sấy. Dữ liệu cho thấy tỷ lệ lỗi có thể giảm từ 12% xuống 3–5% nếu áp dụng đúng quy trình. Điều này giúp giảm chi phí rework và nâng cao năng lực cạnh tranh.

12.3. Cải thiện độ đồng nhất giữa các lô sản xuất

Sự khác biệt môi trường giữa các ca, sự dao động nhiệt và thay đổi độ ẩm sẽ ảnh hưởng màu sắc. Giám sát liên tục qua SCADA kết hợp kiểm tra quang phổ giúp kiểm soát ΔE trong khoảng 1.0–1.5. Đây là yêu cầu then chốt của nhiều OEM.

12.4. Kiểm soát vòng phản hồi dữ liệu để duy trì độ ổn định màng sơn

Trong vận hành dây chuyền sơn nước, dữ liệu độ bóng, ΔE, độ dày màng và mức tiêu thụ sơn cần được thu thập theo phút. Khi các giá trị lệch khỏi giới hạn kiểm soát, hệ thống sẽ tự điều chỉnh lưu lượng khí, tốc độ robot hoặc điều chỉnh tốc độ băng tải. Nhờ phản hồi liên tục, sai số dày màng có thể giảm xuống dưới ±3 µm. Việc đồng bộ dữ liệu từ SCADA và PLC giúp dự đoán xu hướng thay đổi môi trường, bảo đảm độ ổn định trong suốt ca sản xuất.

12.5. Tối ưu tốc độ hồi lưu sơn để hạn chế tắc nghẽn vòi phun

Dòng hồi lưu phải duy trì 0.8–1.2 m/s để ngăn lắng pigment, tránh tắc vòi phun. Khi tốc độ quá thấp, pigment kết khối tạo cặn ở đầu lọc; khi quá cao, bọt khí sinh ra ảnh hưởng đến độ mịn màng. Hệ thống cảm biến áp suất và lưu lượng inline giúp phát hiện sai lệch. Điều chỉnh tốc độ hồi lưu kết hợp giám sát nhiệt độ phòng giúp giảm lỗi rỗ khí 15–20%.

12.6. Ứng dụng AI phát hiện lỗi bề mặt theo thời gian thực

AI có thể phát hiện da cam, rỗ kim, lem màu, và sọc ngay khi sản phẩm rời buồng sơn. Khi phát hiện sai lệch ΔE hoặc độ bóng vượt ngưỡng, hệ thống gửi cảnh báo để kỹ thuật viên kiểm tra kiểm soát độ nhớt, áp suất phun và hiệu suất giám sát nhiệt sấy. Công nghệ này giúp giảm đáng kể hàng lỗi hàng loạt trong ca sản xuất.

12.7. Tối ưu chi phí vận hành thông qua kiểm soát năng lượng

Trong dây chuyền sơn, năng lượng tiêu thụ chủ yếu từ quạt, khí nén và lò sấy. Bằng cách điều chỉnh mức gió, tái tối ưu PID nhiệt và giám sát lượng khí nén theo giờ, doanh nghiệp có thể giảm tiêu thụ năng lượng 8–15%. Điều này cũng hỗ trợ cho các báo cáo ESG và Net zero, vốn yêu cầu minh bạch hóa điện năng tiêu thụ từng khu vực.

12.8. Ổn định chất lượng cuối cùng qua kiểm tra hậu sấy

Sau khi hoàn tất vận hành dây chuyền sơn nước, kỹ thuật viên cần đo lại độ bóng (GU), độ dày (µm), độ bám dính và ΔE theo tiêu chuẩn ISO, JIS hoặc yêu cầu OEM. Nếu ΔE vượt 1.8 hoặc độ bóng sai lệch hơn 7 GU, cần xem lại nhiệt sấy, lượng phun hoặc tốc độ robot. Bằng cách đánh giá cuối cùng này, doanh nghiệp duy trì độ đồng đều giữa các lô và hạn chế rủi ro trả hàng.

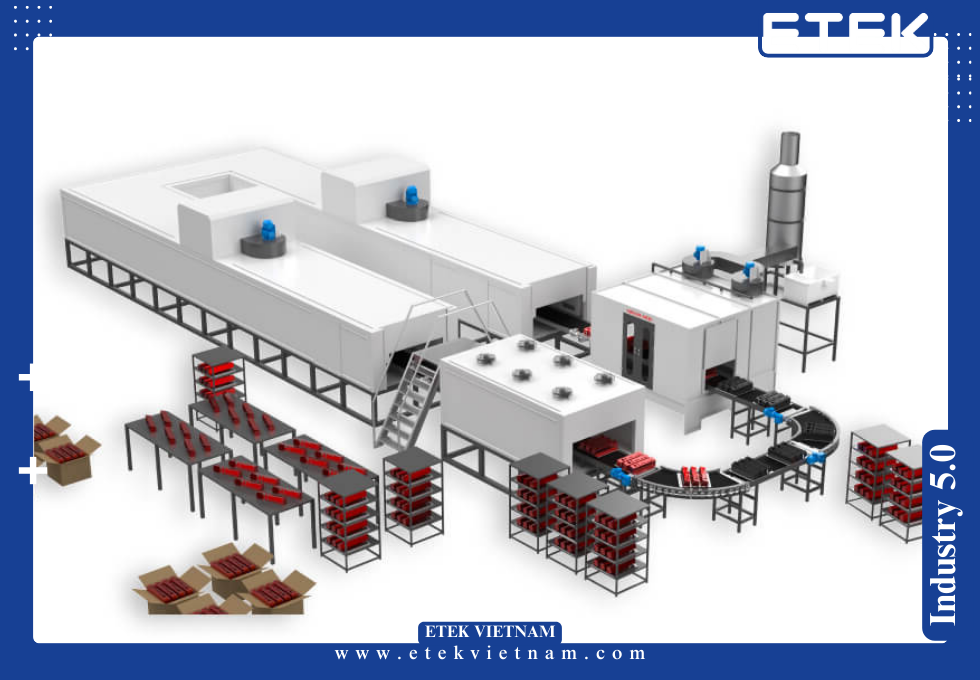

KẾT LUẬN – GIÁ TRỊ GIẢI PHÁP TỪ ETEK TRONG VẬN HÀNH DÂY CHUYỀN SƠN NƯỚC

Việc vận hành dây chuyền sơn nước đòi hỏi kiểm soát đồng bộ độ nhớt, áp suất khí, dòng gió, tốc độ băng tải và chế độ sấy. Khi các yếu tố này được tối ưu, doanh nghiệp giảm mạnh lỗi sọc, da cam, rỗ khí, lem màu và nâng tỷ lệ đạt chuẩn lên 95–98%. Việc minh bạch hóa dữ liệu còn hỗ trợ báo cáo ESG và lộ trình Net zero.

ETEK cung cấp hệ thống quản lý quy trình, tối ưu dòng khí, chuẩn hóa nhiệt sấy, thiết kế giải pháp phun và tích hợp kiểm soát thông minh. Sự đồng bộ này giúp khách hàng nâng độ ổn định, giảm lãng phí, cải thiện chất lượng và đảm bảo sản xuất bền vững lâu dài theo chuẩn quốc tế.

TÌM HIỂU THÊM:

6 TIÊU CHÍ THIẾT KẾ DÂY CHUYỀN SƠN NƯỚC

TƯ VẤN GIẢI PHÁP VỀ DÂY CHUYỀN SƠN NƯỚC