5 GIẢI PHÁP LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC PHÙ HỢP CHO DOANH NGHIỆP SẢN XUẤT

Lựa chọn dây chuyền sơn nước đúng chuẩn giúp doanh nghiệp kiểm soát chất lượng bề mặt, tối ưu chi phí, đáp ứng yêu cầu kỹ thuật và phù hợp vật liệu sản xuất. Trong bối cảnh quy trình hoàn thiện bề mặt ngày càng khắt khe, việc hiểu rõ công suất băng tải, hệ phun tự động và tiêu chuẩn bề mặt là nền tảng để doanh nghiệp tối ưu hóa sản xuất.

1. GIỚI THIỆU CHUNG VỀ LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC

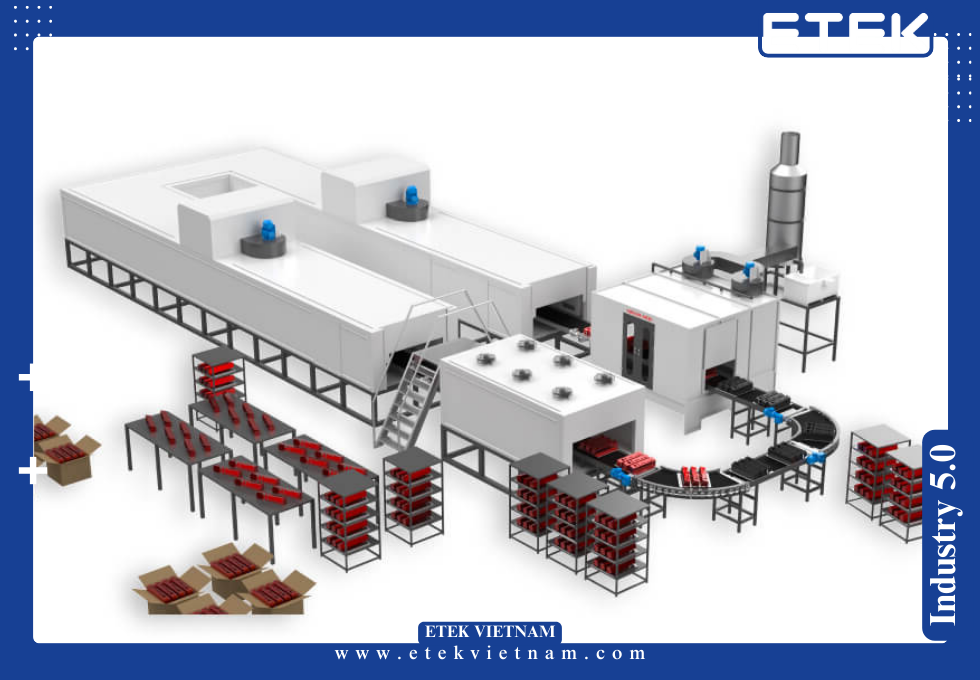

Việc lựa chọn dây chuyền sơn nước cho nhà máy đòi hỏi đánh giá đồng thời cấu trúc vật liệu, độ dày sản phẩm, tốc độ line, chất lượng sơn và quy chuẩn hoàn thiện bề mặt. Hệ thống sơn hiện đại gồm buồng phun kín, hệ phun tự động, buồng sấy IR hoặc sấy đối lưu và băng tải liên tục.

Doanh nghiệp phải phân tích lưu lượng gió, tốc độ trao đổi khí, áp suất âm, độ sạch không khí, khả năng hồi lưu sơn và độ ổn định nhiệt. Ngoài ra, công suất băng tải phải được tính toán theo tải trọng trung bình, mật độ chi tiết và chu kỳ sản xuất, đảm bảo duy trì chất lượng ổn định và hạn chế lỗi bề mặt.

2. 5 GIẢI PHÁP LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC PHÙ HỢP CHO DOANH NGHIỆP SẢN XUẤT

2.1. Giải pháp 1 – Xác định vật liệu và yêu cầu hoàn thiện theo tiêu chuẩn bề mặt

Với các sản phẩm gỗ, kim loại, nhựa hay vật liệu composite, doanh nghiệp cần phân loại độ thấm, độ bám sơn, độ hút ẩm và tốc độ khô. Các tiêu chuẩn bề mặt như Sa2.5, Rz, Ra, σ-film được dùng để kiểm soát độ mịn màng và độ đồng nhất lớp màng sơn. Khi xác định đúng tiêu chuẩn bề mặt, doanh nghiệp mới chọn được buồng phun, đầu phun, súng airless hoặc air-mix phù hợp. Việc chọn sai cấp độ xử lý bề mặt dẫn đến bong tróc, rỗ, chảy, lem hoặc sai màu. Điều này trực tiếp ảnh hưởng tới độ bền màng, tuổi thọ sản phẩm và tính thẩm mỹ sau hoàn thiện.

2.2. Giải pháp 2 – Tính toán công suất băng tải theo sản lượng và chu kỳ sấy

Trong dây chuyền sơn nước, công suất băng tải là biến số quan trọng quyết định tốc độ line. Băng tải phải chịu được tải trọng, nhiệt độ sấy 45–80°C và duy trì tốc độ ổn định từ 1.2–6 m/phút. Công suất tối ưu dựa trên số lượng sản phẩm/giờ, thời gian lưu sấy (dwell time), khoảng cách treo và khối lượng chi tiết.

Nếu công suất quá thấp, line dễ tắc nghẽn; nếu quá cao, màng sơn chưa ổn định đã đi vào buồng sấy gây chảy hoặc biến dạng. Doanh nghiệp có thể sử dụng công thức Q = (S × T × k)/60 để ước tính công suất thực, giúp tối ưu lượng điện tiêu thụ và đảm bảo chất lượng màng sơn.

2.3. Giải pháp 3 – Tối ưu hệ phun tự động để đạt đồng nhất màu và độ dày màng

Hệ thống hệ phun tự động sử dụng robot 4–6 trục, béc phun xoay (rotary bell) và cảm biến phân tích hình dạng sản phẩm. Nhờ việc điều khiển lưu lượng 50–600 ml/phút và điều chỉnh atomization 30–70 kPa, hệ phun tự động giúp duy trì độ dày màng sơn 50–120 µm với sai số ±3 µm. Hệ này giảm 25–40% hao hụt sơn, tăng tốc độ line và hạn chế lỗi loang màu. Ngoài ra, doanh nghiệp có thể tích hợp AI phân tích biên dạng, kết hợp PLC giám sát lưu lượng gió để tối ưu mô hình phun. Việc tự động hóa không chỉ tăng năng suất mà còn giảm phụ thuộc vào kỹ năng thợ.

2.4. Giải pháp 4 – Kiểm soát môi trường phun và sấy để đảm bảo tiêu chuẩn bề mặt

Độ sạch không khí (class 10.000–100.000), nhiệt độ 22–28°C, độ ẩm 55–65% và tốc độ gió <0.5 m/s là điều kiện lý tưởng để hạn chế bụi bám và đảm bảo tiêu chuẩn bề mặt. Buồng phun cần có áp suất âm ổn định −10 đến −20 Pa để tránh thất thoát sơn và đảm bảo hướng gió đồng nhất. Khi bước vào buồng sấy, đường cong nhiệt độ phải duy trì ổn định theo 3 giai đoạn: tăng nhiệt – giữ nhiệt – ổn định hóa màng. Việc kiểm soát môi trường giúp hạn chế các lỗi như cam orange, pinhole, fisheye hay vệt khói. Đây là nền tảng nâng cao chất lượng và độ bền của lớp sơn.

2.5. Giải pháp 5 – Tích hợp quản lý chất lượng, ESG và đo lường phát thải trong dây chuyền

Dây chuyền sơn nước phải tích hợp hệ thống quản lý VOC, giám sát lưu lượng gió và lượng sơn thất thoát. Việc theo dõi mức tiêu thụ thực tế theo từng chu kỳ cho phép doanh nghiệp tối ưu chi phí và đáp ứng các tiêu chuẩn ESG. Cảm biến VOC, cảm biến PM2.5 và hệ thống thu hồi sơn ướt giúp giảm phát thải trực tiếp ra môi trường.

Đồng thời, dữ liệu quá trình phun và sấy được lưu trữ để phục vụ báo cáo minh bạch trong chuỗi cung ứng, giảm rủi ro khi kiểm toán chất lượng. Đây là giải pháp giúp doanh nghiệp sẵn sàng tham gia thị trường xuất khẩu và đáp ứng yêu cầu bền vững.

3. YÊU CẦU KỸ THUẬT KHI LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC THEO TỪNG LOẠI VẬT LIỆU

3.1. Vật liệu gỗ – yêu cầu độ mịn và kiểm soát tiêu chuẩn bề mặt

Trong lựa chọn dây chuyền sơn nước, xử lý gỗ cần đánh giá độ hút ẩm, độ thẩm thấu sơn và độ mịn Rz. Gỗ có cấu trúc mao dẫn nên cần hệ thống lọc bụi cấp F5–F7 và buồng phun lưu lượng gió ổn định <0.5 m/s. Khi áp dụng tiêu chuẩn bề mặt Ra 3–6 µm, doanh nghiệp phải dùng buồng sấy nhiệt thấp để tránh cong vênh. Độ thấm vật liệu ảnh hưởng trực tiếp đến áp lực phun, chu kỳ khô và độ bám màng. Nếu không kiểm soát đúng mức, màng dễ rỗ, lem hoặc loang màu.

3.2. Vật liệu kim loại – yêu cầu chống oxy hóa và độ bám cao

Kim loại đòi hỏi bước tiền xử lý khắt khe như tẩy dầu, phosphate hóa hoặc xử lý plasma để giữ ổn định tiêu chuẩn bề mặt Sa2.5. Trong lựa chọn dây chuyền sơn nước, béc phun phải đạt độ tơi sương đồng nhất nhằm duy trì độ dày 60–100 µm. Buồng phun cần áp suất âm −15 Pa để ngăn nhiễm bụi. Chu kỳ sấy bằng IR giúp ổn định màu và giảm thời gian đóng rắn. Nếu không kiểm soát nhiệt – ẩm đúng mức, kim loại dễ bị oxy hóa, làm giảm độ bám và gây bong tróc sau thời gian ngắn.

3.3. Vật liệu nhựa – yêu cầu kiểm soát lực tĩnh điện và độ thấm bề mặt

Vật liệu nhựa có độ bám thấp, nên trong lựa chọn dây chuyền sơn nước cần bổ sung xử lý primer gốc PU hoặc xử lý corona để tăng độ bám. Do nhựa tích điện dễ hút bụi, buồng phun phải giữ ion cân bằng bằng thanh khử tĩnh điện. Tiêu chuẩn bề mặt phụ thuộc vào độ bóng yêu cầu (GU 60°). Nhiệt sấy phải khống chế <55°C để tránh biến dạng. Hệ phun air-mix áp suất thấp giảm nguy cơ cam orange. Một số vật liệu như ABS, PC yêu cầu lớp sơn lót siêu mịn trước khi phun lớp phủ hoàn thiện.

3.4. Vật liệu composite – yêu cầu độ ổn định nhiệt và lưu lượng sấy

Composite có cấu trúc đa lớp nên trong lựa chọn dây chuyền sơn nước phải kiểm tra độ giãn nở nhiệt (CTE) trước khi hiệu chỉnh chu kỳ sấy. Nhiệt độ dao động lớn khiến lớp màng dễ co ngót, nên buồng sấy cần thiết kế đường cong nhiệt chuẩn 3 pha. Công suất băng tải phải phù hợp tải trọng và kích thước chi tiết composite để duy trì ổn định tốc độ line. Việc giám sát độ ẩm vỏ composite là yếu tố quyết định độ bám, vì nước tồn dư gây nổ bọt và tạo vết kim.

4. TỐI ƯU THIẾT KẾ BUỒNG PHUN KHI LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC

4.1. Thiết kế luồng gió – yếu tố cốt lõi đảm bảo tiêu chuẩn bề mặt

Buồng phun phải đảm bảo luồng gió thẳng đứng laminar flow, tốc độ <0.5 m/s để đạt tiêu chuẩn bề mặt đồng đều. Trong lựa chọn dây chuyền sơn nước, luồng gió nhiễu loạn là nguyên nhân gây bụi bám và giảm độ bóng. Bộ lọc HEPA H13 giúp giảm bụi mịn, duy trì bề mặt mượt và hạn chế lỗi pinhole, fisheye. Cảm biến áp suất tích hợp PLC giúp điều chỉnh áp suất âm, giữ môi trường phun ổn định. Việc thiết kế đúng luồng gió cũng cho phép định lượng hao hụt sơn, hỗ trợ tính toán chi phí.

4.2. Tối ưu vị trí robot và bố trí hệ phun tự động

Việc bố trí hệ phun tự động cần dựa trên không gian buồng, chiều cao sản phẩm và biến dạng hình học. Robot 6 trục với bộ đo biên dạng 3D giúp duy trì khoảng cách phun 180–380 mm. Tốc độ đầu phun 300–600 mm/s giảm lỗi loang màu. Trong lựa chọn dây chuyền sơn nước, việc tối ưu vị trí robot giúp giảm 30–40% hao hụt. Bộ cảm biến dòng sơn và cảm biến áp suất atomization đảm bảo độ đồng nhất màu, hỗ trợ doanh nghiệp duy trì lớp sơn đồng đều trong các lô lớn.

4.3. Điều khiển áp suất và lưu lượng sơn bằng cảm biến thông minh

Các cảm biến mV–mA và module điều áp giúp duy trì độ ổn định của atomization, đảm bảo béc phun hoạt động đúng đường kính tơi sương. Đây là yếu tố quan trọng trong lựa chọn dây chuyền sơn nước, đặc biệt khi vận hành nhiều mã màu. Việc kiểm soát lưu lượng giúp duy trì tiêu chuẩn bề mặt khi sản phẩm yêu cầu độ bóng cao hoặc màu đặc biệt. Bộ PID tuning giúp giảm dao động áp lực khi thay đổi tốc độ băng tải, giữ chất lượng ổn định ngay cả trong ca sản xuất dài.

5. HỆ THỐNG SẤY VÀ HIỆU SUẤT VẬN HÀNH TRONG LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC

5.1. Buồng sấy IR – kiểm soát độ ngấm, tốc độ khô và ổn định màng

Buồng sấy IR sử dụng sóng hồng ngoại để tạo độ xuyên thấu cao, giảm thời gian khô bề mặt 20–30%. Trong lựa chọn dây chuyền sơn nước, hệ sấy IR phù hợp chi tiết dày, giảm nguy cơ chảy màng. Bức xạ IR giúp phân tử nước bốc hơi đều, duy trì tiêu chuẩn bề mặt và hạn chế lỗi rạn chân chim. Bộ điều khiển nhiệt PID giúp tránh nhiệt sốc, làm ổn định bề mặt trước khi chuyển sang buồng sấy đối lưu. Đây là giải pháp tối ưu cho dây chuyền tốc độ cao.

5.2. Buồng sấy đối lưu – đảm bảo đồng nhất nhiệt độ theo chiều dài line

Đối với sản xuất hàng loạt, buồng sấy đối lưu giúp duy trì nhiệt 45–80°C, đảm bảo màng đóng rắn đều. Khi lựa chọn dây chuyền sơn nước dài nhiều zone, cần thiết kế đường gió hoàn lưu để giảm tiêu thụ điện. Điều quan trọng là tính toán công suất băng tải để đảm bảo thời gian lưu phù hợp từng độ dày màng. Nếu tốc độ băng quá nhanh, màng chưa ổn định; quá chậm sẽ tăng chi phí năng lượng. Bộ giám sát nhiệt theo zone giúp tránh sai lệch màu.

5.3. Kiểm soát độ ẩm – yếu tố quyết định chất lượng lớp finish

Độ ẩm cao gây rỗ, mốc hoặc loang khi sơn nước chưa khô hoàn toàn. Trong lựa chọn dây chuyền sơn nước, buồng sấy phải tích hợp bộ hút ẩm kết hợp cảm biến RH giữ mức 55–65%. Với các sản phẩm yêu cầu tiêu chuẩn bề mặt mịn, độ ẩm phải ổn định để tránh ngậm hơi. Nhờ điều khiển RH, doanh nghiệp duy trì lớp finish sáng, ổn định và màu sắc đồng đều. Việc kết hợp bộ trao đổi nhiệt giúp tiết kiệm năng lượng trong ca sản xuất dài.

6. TIÊU CHÍ TỰ ĐỘNG HÓA KHI LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC

6.1. Mức độ tự động hóa – từ bán tự động tới full robot

Trong lựa chọn dây chuyền sơn nước, mức tự động hóa phụ thuộc sản lượng và đa dạng sản phẩm. Robot phun, băng tải tự chỉnh tốc độ và buồng phun thông minh giúp giảm phụ thuộc tay nghề thợ. Hệ tự động hóa cao hỗ trợ duy trì tiêu chuẩn bề mặt khi sản xuất liên tục. Khi sản lượng nhỏ, doanh nghiệp có thể dùng robot 4 trục hoặc air-mix tự động. Với sản phẩm luxury cần độ bóng cao, robot 6 trục với hệ phun tự động là giải pháp tối ưu để đảm bảo màu sắc và chất lượng màng.

6.2. Ứng dụng cảm biến, AI và tự học để tối ưu lượng sơn

AI sử dụng dữ liệu từ cảm biến béc phun, camera phân tích bề mặt và tốc độ công suất băng tải để học mô hình phun chuẩn. Điều này giúp giảm hao hụt, đồng thời kiểm soát dày màng ±3 µm. Trong lựa chọn dây chuyền sơn nước, AI giúp hạn chế lỗi người vận hành, tăng năng suất và độ ổn định. Việc tối ưu lưu lượng sơn trên từng bề mặt giúp đạt chuẩn kỹ thuật cao mà không tốn chi phí sơn quá mức.

6.3. Tích hợp MES/SCADA trong kiểm soát toàn bộ dây chuyền

MES và SCADA thu thập dữ liệu phun, nhiệt và tốc độ line theo thời gian thực. Đây là yếu tố quan trọng trong lựa chọn dây chuyền sơn nước nhằm đảm bảo khả năng truy vết khi kiểm định chất lượng. Hệ SCADA cảnh báo ngay khi áp lực béc lệch hoặc buồng sấy mất cân bằng nhiệt. Dữ liệu được lưu lại để phân tích lỗi, phục vụ tối ưu hóa chu kỳ sơn. Nhờ hệ thống giám sát, doanh nghiệp duy trì tiêu chuẩn bề mặt trong mọi ca sản xuất.

7. ĐẢM BẢO AN TOÀN MÔI TRƯỜNG KHI LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC

7.1. Kiểm soát khí thải VOC và giải pháp lọc ướt – lọc khô

Trong lựa chọn dây chuyền sơn nước, kiểm soát VOC là tiêu chí quan trọng để vận hành an toàn và tuân thủ luật môi trường. Hệ thống lọc ướt Venturi giảm 70–85% hạt sơn, còn lọc khô multi-panel giúp thu gom bụi sơn hiệu quả. Đây là giải pháp giữ ổn định tiêu chuẩn bề mặt nhờ giảm nguy cơ tái bám bụi. Buồng phun cần duy trì áp suất âm đều để VOC được dẫn hướng đúng luồng gió. Các cảm biến VOC tích hợp SCADA giúp theo dõi tải phát thải từng ca sản xuất.

7.2. Tối ưu tiêu thụ điện và nhiệt – giảm hao phí vận hành

Khi lựa chọn dây chuyền sơn nước, việc tính toán công suất băng tải kết hợp điều khiển biến tần giúp giảm tiêu thụ điện 10–18%. Buồng sấy có thể dùng hồi lưu nhiệt để tiết kiệm năng lượng. Bộ PID kiểm soát đường cong nhiệt giúp nhiệt độ ổn định, tránh lãng phí điện và giữ đúng mức khô để đạt tiêu chuẩn bề mặt. Nhiều nhà máy cũng dùng buồng sấy IR – đối lưu kết hợp nhằm giảm thời gian đóng rắn và giảm chi phí vận hành theo ca.

7.3. Thiết kế chống bụi – bảo vệ bề mặt và chất lượng màng sơn

Trong dây chuyền phun nước, bụi là yếu tố gây lỗi trực tiếp lên màng, từ pinhole đến vệt khói. Khi lựa chọn dây chuyền sơn nước, hệ thống tiền lọc F8–F9 kết hợp HEPA H13 giúp giảm bụi mịn hiệu quả. Độ sạch không khí class 10.000–100.000 giúp duy trì tiêu chuẩn bề mặt ở mức cao. Việc thiết kế phòng áp suất dương cho khu vực trước buồng phun cũng giúp hạn chế tạp chất xâm nhập khi vận hành hệ phun tự động, đảm bảo màng sơn đồng đều và bền màu.

8. ESG TRONG LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC

8.1. ESG là gì và tại sao doanh nghiệp sản xuất cần đáp ứng?

ESG là bộ tiêu chí về môi trường – xã hội – quản trị được áp dụng để đánh giá mức độ bền vững của doanh nghiệp. Trong lựa chọn dây chuyền sơn nước, dữ liệu phát thải, lượng sơn tiêu thụ, chỉ số VOC, thông số nhiệt và mức tiết kiệm năng lượng là cơ sở minh bạch hóa báo cáo ESG. Doanh nghiệp có dây chuyền đạt chuẩn giúp chứng minh trách nhiệm môi trường, giảm rủi ro trong kiểm toán, tăng khả năng tham gia chuỗi cung ứng toàn cầu và tiếp cận thị trường xuất khẩu.

8.2. Dây chuyền sơn nước giúp doanh nghiệp chứng minh tiêu chí “E” trong ESG

Dữ liệu từ hệ phun tự động và SCADA cung cấp các chỉ số định lượng như tỷ lệ hao hụt sơn, mức VOC giảm, lượng khí xử lý qua lọc ướt, và mức tiêu thụ điện/sản phẩm. Khi lựa chọn dây chuyền sơn nước đạt chuẩn, doanh nghiệp dễ dàng chứng minh mức giảm phát thải CO₂ và duy trì tiêu chuẩn bề mặt mà không tăng lượng sơn sử dụng. Đây là bằng chứng rõ ràng trong phần “E – Environment”. Các báo cáo có số liệu chính xác giúp doanh nghiệp đạt chứng nhận xanh và tăng điểm ESG.

8.3. Dữ liệu từ dây chuyền phun – nền tảng xây dựng báo cáo ESG minh bạch

SCADA và MES lưu các thông số tốc độ line, công suất băng tải, áp suất buồng, lượng sơn xả thải, nhiệt tiêu thụ trong từng ca. Những dữ liệu này là cơ sở quan trọng trong báo cáo ESG, giúp chứng minh mức giảm phát thải theo ngày, tuần và năm. Trong lựa chọn dây chuyền sơn nước, việc có hệ đo lường tự động giúp doanh nghiệp tránh tình trạng báo cáo thiếu minh bạch. Đây là lợi thế khi làm việc với đối tác FDI hoặc xuất khẩu sang thị trường khó tính.

9. NET ZERO TRONG LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC

9.1. Net zero là gì và vì sao ngành sản xuất phải hướng đến?

Net zero là mức phát thải ròng bằng 0, nghĩa là tổng lượng phát thải CO₂ phải được cắt giảm hoặc bù trừ hoàn toàn. Khi lựa chọn dây chuyền sơn nước, doanh nghiệp phải tính toán năng lượng tiêu thụ của buồng phun, buồng sấy và hệ phun tự động, cũng như lượng VOC phát sinh. Đây là các chỉ số nằm trong phạm vi báo cáo Net zero. Các nhà máy muốn xuất khẩu sang EU, Mỹ hoặc Nhật đều cần chứng minh tiến trình giảm phát thải theo chuẩn quốc tế.

9.2. Dây chuyền phun nước đóng góp gì cho mục tiêu Net zero?

Dây chuyền được tối ưu công suất băng tải, dùng robot và hồi lưu nhiệt giúp giảm tiêu thụ điện đáng kể. Hệ phun tự động giúp giảm hao hụt sơn 25–40%, hạn chế VOC phát thải. Buồng lọc ướt và lọc khô giúp giữ lại hạt sơn trước khi thải ra môi trường. Khi lựa chọn dây chuyền sơn nước đạt chuẩn, doanh nghiệp có thể đưa số liệu tiêu thụ điện, khí và lượng sơn vào báo cáo Net zero, chứng minh mức giảm phát thải thực tế theo từng chu kỳ sản xuất.

9.3. Điều kiện để doanh nghiệp công bố đạt Net zero nhờ kiểm soát dây chuyền sơn

Doanh nghiệp chỉ có thể công bố Net zero khi dữ liệu sản xuất được đo lường tự động và khép kín. Trong lựa chọn dây chuyền sơn nước, hệ SCADA thu thập dữ liệu tiêu thụ năng lượng, lượng khí thải qua buồng lọc, lượng sơn thất thoát và mức tiết kiệm từ hệ phun tự động. Nhờ các dữ liệu chuẩn hóa này, doanh nghiệp có thể chứng minh mức giảm phát thải CO₂ theo từng năm. Việc duy trì tiêu chuẩn bề mặt mà không tăng tiêu thụ sơn cũng là một yếu tố minh chứng hiệu quả giảm phát thải.

10. GIẢI PHÁP TỐI ƯU CHI PHÍ KHI LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC

10.1. Tối ưu vận hành vật tư – giảm hao hụt sơn và dung môi

Trong lựa chọn dây chuyền sơn nước, kiểm soát lượng hồi lưu giúp giảm hao hụt sơn. Bộ cảm biến lưu lượng và điều áp giúp giữ ổn định lượng sơn phun, đảm bảo tiêu chuẩn bề mặt không bị ảnh hưởng khi đổi màu. Hệ phun tự động giảm sai số tay nghề thợ, tiết kiệm 15–25% sơn mỗi ca. Việc theo dõi lượng sơn thất thoát qua bộ lọc cũng hỗ trợ doanh nghiệp dự trù vật tư hiệu quả.

10.2. Tối ưu điện năng – lựa chọn công suất băng tải hợp lý

Tối ưu công suất băng tải giúp giảm tải điện cho hệ thống sấy và điều khiển robot. Băng tải quá công suất sẽ gây tốn điện; quá thấp gây tắc line và tăng lỗi bề mặt. Khi lựa chọn dây chuyền sơn nước, doanh nghiệp cần chọn động cơ băng tải biến tần, điều chỉnh tốc độ theo nhu cầu. Dữ liệu tiêu thụ điện theo ca giúp xác định zone nào tiêu tốn nhiều năng lượng nhất để tối ưu vận hành và giảm chi phí sấy.

10.3. Giảm thời gian downtime – tăng hiệu suất sản xuất

Downtime ảnh hưởng trực tiếp đến năng suất. Khi lựa chọn dây chuyền sơn nước, việc ưu tiên robot dễ bảo trì, băng tải mô-đun và buồng phun tách rời giúp giảm thời gian bảo trì. SCADA cảnh báo lỗi như lệch áp suất, nhiệt không đều hoặc hệ phun tự động tắc béc, giúp kỹ thuật viên xử lý ngay trước khi lỗi lan rộng. Việc giảm downtime đồng thời giúp duy trì ổn định tiêu chuẩn bề mặt cho toàn bộ đơn hàng.

11. GIẢI PHÁP TRIỂN KHAI VÀ VẬN HÀNH SAU KHI LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC

11.1. Thiết lập quy trình vận hành chuẩn SOP cho toàn dây chuyền

Sau khi lựa chọn dây chuyền sơn nước, doanh nghiệp cần xây dựng SOP vận hành gồm kiểm tra băng tải, làm sạch buồng phun, kiểm tra áp suất, kiểm tra buồng sấy và cân chỉnh hệ phun tự động. SOP quyết định tính ổn định của sản xuất và duy trì tiêu chuẩn bề mặt qua nhiều ca liên tục. Quy trình cần mô tả rõ cách xử lý lỗi pinhole, loang màu, sọc sơn và chảy màng. Nhờ SOP chuẩn hóa, kỹ thuật viên mới cũng có thể vận hành chính xác mà không ảnh hưởng chất lượng.

11.2. Đào tạo kỹ thuật – nâng cao năng lực vận hành hệ phun và băng tải

Việc đào tạo kỹ thuật thường xuyên giúp đảm bảo nhân sự hiểu rõ cấu trúc dây chuyền, từ cách điều chỉnh công suất băng tải đến kiểm soát lưu lượng sơn. Khi lựa chọn dây chuyền sơn nước, doanh nghiệp cần chú trọng các module đào tạo về nhận diện bề mặt lỗi theo tiêu chuẩn bề mặt, cách tối ưu áp lực phun và bảo trì hệ phun tự động. Đào tạo tốt giúp giảm 30–50% lỗi vận hành và tăng tốc độ xử lý sự cố, đảm bảo dây chuyền hoạt động ổn định.

11.3. Bảo trì định kỳ – yếu tố quyết định tuổi thọ dây chuyền

Dây chuyền phun nước vận hành trong môi trường ẩm, bụi mịn và dao động nhiệt lớn, nên việc bảo trì định kỳ là bắt buộc. Doanh nghiệp phải kiểm tra băng tải theo công suất băng tải, kiểm tra đầu phun, vệ sinh béc, thay lọc buồng phun và cân chỉnh áp suất khí. Khi lựa chọn dây chuyền sơn nước, việc ưu tiên thiết kế dễ bảo trì sẽ giúp giảm downtime và duy trì tiêu chuẩn bề mặt trong thời gian dài. Hệ thống được bảo trì tốt thường tiết kiệm 10–20% chi phí vận hành mỗi năm.

12. TỔNG KẾT GIÁ TRỊ KHI LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC ĐẠT CHUẨN

12.1. Tối ưu chất lượng – giảm lỗi và nâng mức hoàn thiện bề mặt

Dây chuyền đạt chuẩn giúp duy trì độ dày màng sơn chính xác ±3 µm, màu đồng nhất và đạt tiêu chuẩn bề mặt theo yêu cầu từng vật liệu. Trong lựa chọn dây chuyền sơn nước, việc tích hợp hệ phun tự động, lọc khí và buồng sấy đa zone là yếu tố cốt lõi nâng cao chất lượng. Nhờ kiểm soát khí, màu và độ khô, sản phẩm cuối luôn đạt độ bóng, độ mịn và độ bám cao. Điều này giúp doanh nghiệp giảm lỗi sản xuất, giảm tỉ lệ hàng trả về và tăng năng suất.

12.2. Tối ưu chi phí và tăng hiệu quả đầu tư dây chuyền

Khi lựa chọn dây chuyền sơn nước đúng mô hình, doanh nghiệp giảm chi phí sơn, giảm điện năng và tăng hiệu suất băng tải nhờ tối ưu công suất băng tải. Hệ phun tự động tiết kiệm vật tư, giảm hao hụt và tăng tốc độ line. Buồng sấy vận hành ổn định giúp giảm sự cố nhiệt và giảm tổn thất thời gian. Tổng thể, chi phí sản xuất giảm từ 15–30% tùy ngành. Hiệu quả ROI thường được rút ngắn đáng kể khi doanh nghiệp vận hành theo tiêu chuẩn kỹ thuật.

12.3. Tối ưu quản lý và nâng khả năng đáp ứng tiêu chuẩn quốc tế

Dây chuyền hiện đại được tích hợp SCADA, MES hỗ trợ thu thập dữ liệu VOC, mức tiêu thụ điện, tốc độ line và chất lượng bề mặt. Trong lựa chọn dây chuyền sơn nước, năng lực đo lường tự động là lợi thế lớn để đạt chứng nhận ESG, chứng nhận Net zero và các tiêu chuẩn nhà máy xanh. Nhờ dữ liệu minh bạch, doanh nghiệp dễ chứng minh khả năng giảm phát thải và duy trì tiêu chuẩn bề mặt trong toàn chu kỳ sản xuất, giúp mở rộng thị trường xuất khẩu.

LÝ DO NÊN SỬ DỤNG GIẢI PHÁP CỦA ETEK TRONG LỰA CHỌN DÂY CHUYỀN SƠN NƯỚC

ETEK cung cấp giải pháp đồng bộ từ tư vấn kỹ thuật, thiết kế line, cấu hình công suất băng tải, tối ưu hệ phun tự động, thiết lập buồng phun – buồng sấy và chuẩn hóa tiêu chí tiêu chuẩn bề mặt theo từng ngành sản xuất. Khi doanh nghiệp lựa chọn dây chuyền sơn nước do ETEK triển khai, toàn bộ dây chuyền được tối ưu theo vật liệu, sản lượng, mức tự động hóa và yêu cầu chất lượng riêng biệt.

ETEK tập trung vào khả năng đo lường, giám sát và kiểm soát chi phí thực, giúp doanh nghiệp vận hành ổn định, giảm rủi ro, tối ưu năng lượng và đáp ứng các tiêu chuẩn ESG – Net zero một cách rõ ràng, minh bạch.

TÌM HIỂU THÊM:

TƯ VẤN GIẢI PHÁP VỀ DÂY CHUYỀN SƠN NƯỚC