4 XU HƯỚNG TỰ ĐỘNG HÓA DÂY CHUYỀN SƠN TĨNH ĐIỆN TRONG SẢN XUẤT CÔNG NGHIỆP

Tự động hóa dây chuyền sơn tĩnh điện đang trở thành nền tảng quan trọng giúp doanh nghiệp duy trì năng suất cao, giảm chi phí sản xuất và tăng tính ổn định chất lượng. Việc ứng dụng robot phun sơn, cảm biến giám sát và điều khiển PLC tạo ra dây chuyền tự vận hành chính xác, phù hợp mục tiêu ESG và tối ưu hiệu suất lâu dài.

1. GIỚI THIỆU CHUNG VỀ TỰ ĐỘNG HÓA TRONG NGÀNH SƠN TĨNH ĐIỆN

1.1. Vai trò cốt lõi của tự động hóa trong sản xuất công nghiệp

Hệ thống tự động hóa dây chuyền sơn tĩnh điện đem lại khả năng kiểm soát lớp phủ ổn định, độ lệch chỉ dưới 5–8 micron. Tốc độ băng tải được nâng lên 6–12 m/phút vẫn đảm bảo chất lượng đồng đều. Nhờ loại bỏ yếu tố cảm tính của lao động thủ công, doanh nghiệp duy trì sản lượng cao, giảm sai sót và nâng chuẩn chất lượng theo yêu cầu ngành cơ khí – điện tử.

1.2. Các thành phần quan trọng trong dây chuyền tự động hóa

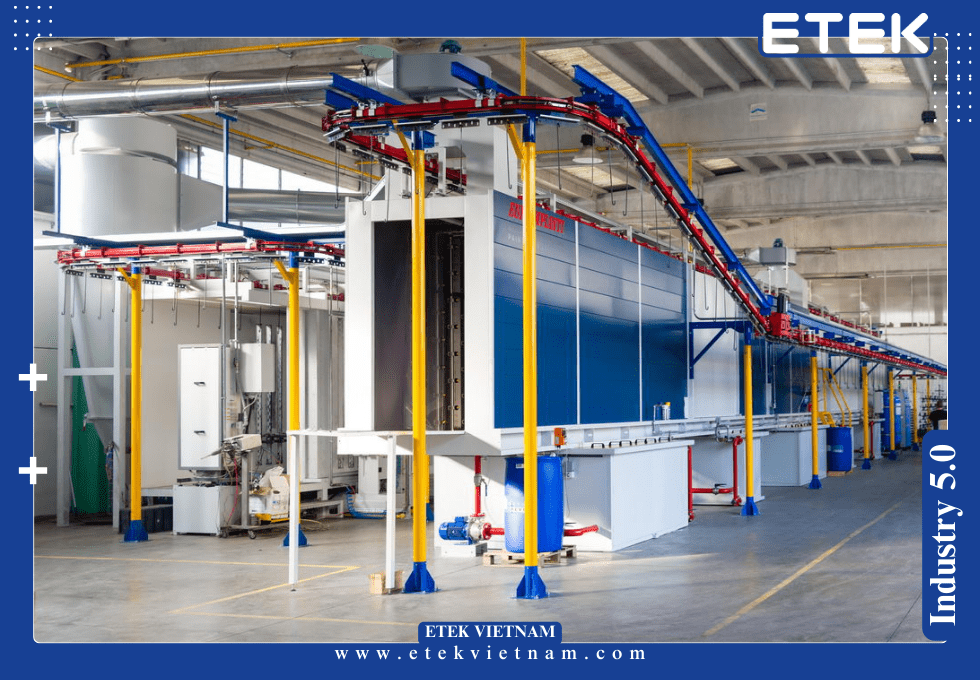

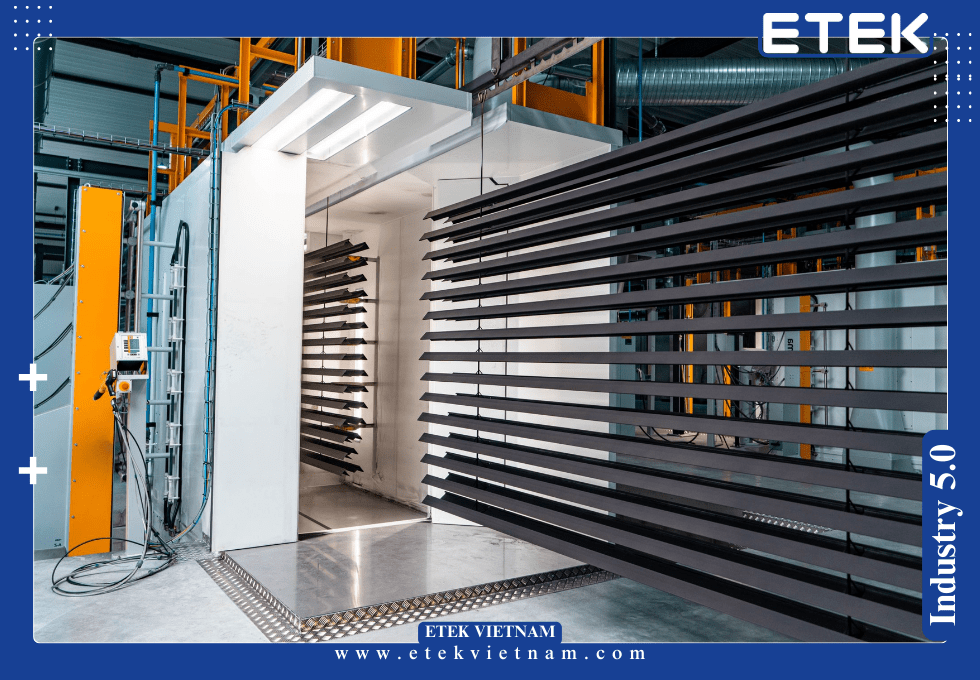

Một dây chuyền hiện đại sử dụng đồng thời robot phun sơn, buồng phun kín, bộ thu hồi bột, cảm biến giám sát môi trường, điều khiển PLC và hệ thống sấy PID. Các thành phần này tạo nên quy trình khép kín, từ xử lý bề mặt – phun – sấy – kiểm tra chất lượng, giúp doanh nghiệp tăng khả năng cạnh tranh và đáp ứng tiêu chuẩn quốc tế.

2. 4 XU HƯỚNG CHÍNH TRONG TỰ ĐỘNG HÓA DÂY CHUYỀN SƠN TĨNH ĐIỆN

2.1. Xu hướng 1 – Ứng dụng robot phun sơn thông minh

Robot phun sơn 6–7 axis cho phép điều khiển góc phun ±0.2°, khoảng cách 18–28 cm và quỹ đạo tối ưu theo mô phỏng 3D. Nhờ thuật toán tự học, robot rút ngắn thời gian lập trình và nâng tỷ lệ đạt ngay từ lần đầu lên trên 97%. Hệ thống giúp giảm thất thoát bột 15–30% và hạn chế sự khác biệt chất lượng giữa các ca sản xuất.

2.2. Xu hướng 2 – Tích hợp cảm biến giám sát theo thời gian thực

Cảm biến giám sát điện áp 60–100 kV, dòng phun 10–25 µA và tốc độ băng tải sai số ±0.1%. Môi trường buồng phun được kiểm soát trong mức 20–28°C và 45–65% RH giúp tăng độ bám bột. Dữ liệu được truyền về hệ điều hành trung tâm, tạo biểu đồ theo dõi tức thời và cảnh báo sớm lỗi vận hành.

2.3. Xu hướng 3 – Đồng bộ toàn hệ thống bằng điều khiển PLC

Điều khiển PLC kết nối toàn bộ line: băng tải – buồng phun – robot – buồng sấy – thu hồi bột. PID giữ nhiệt độ sấy 160–200°C với sai lệch <2°C, đảm bảo polymer hóa hoàn chỉnh. PLC tự động kích hoạt chế độ an toàn khi phát hiện kẹt băng tải, quá nhiệt hoặc tụt áp, giúp giảm rủi ro cháy bụi sơn.

2.4. Xu hướng 4 – Tối ưu hiệu suất năng lượng và vật liệu

Tự động hóa giảm tiêu thụ điện 12–25% nhờ tối ưu quạt hút, gia nhiệt và tốc độ line. Hệ thống thu hồi cyclone hoặc cartridge đạt tỷ lệ tái sử dụng bột lên đến 92%. Các cảm biến lưu lượng và tốc độ khí cho phép PLC điều chỉnh liên tục, giúp giảm chi phí vật tư và nâng tuổi thọ thiết bị.

3. TỐI ƯU CHẤT LƯỢNG LỚP SƠN NHỜ TỰ ĐỘNG HÓA

3.1. Kiểm soát bề mặt trước phun

Xử lý bề mặt chiếm 50% chất lượng lớp sơn. Cảm biến pH và cảm biến nhiệt độ giúp kiểm soát nồng độ hóa chất, thời gian ngâm và mức ổn định bề mặt. Khi độ ẩm vượt 12%, PLC tự dừng line để tránh lỗi phồng rộp.

3.2. Kiểm soát quá trình phun

Điện áp và lưu lượng khí được kiểm soát tự động, tránh hiện tượng vỏ cam hoặc tích bột quá mức. Robot điều chỉnh lượng bột theo hình dạng sản phẩm để đảm bảo độ dày đồng đều.

3.3. Kiểm soát quá trình sấy

PID duy trì nhiệt độ ổn định, giúp lớp sơn chín đều. Khi phát hiện vùng nhiệt thấp, PLC tự điều chỉnh công suất đốt.

4. TỐI ƯU HÓA NĂNG LƯỢNG TRONG TỰ ĐỘNG HÓA DÂY CHUYỀN SƠN TĨNH ĐIỆN

4.1. Giảm tiêu thụ điện nhờ điều khiển đồng bộ

Trong tự động hóa dây chuyền sơn tĩnh điện, chi phí điện chiếm 30–45% tổng vận hành. Nhờ điều khiển PLC, tốc độ quạt hút – gia nhiệt – băng tải được đồng bộ theo tải sản xuất. Hệ thống tự động điều chỉnh thời gian chạy quạt theo nồng độ bụi đo bởi cảm biến giám sát, giúp giảm 12–25% năng lượng tiêu thụ mỗi ca.

4.2. Tối ưu hiệu suất buồng sấy bằng thuật toán PID

Nhiệt độ sấy dao động trong 160–200°C quyết định chất lượng polymer hóa. PID trong PLC duy trì sai số <2°C, giảm thất thoát nhiệt và nâng hiệu suất buồng sấy. Bằng cách tái tuần hoàn 25–40% khí nóng, doanh nghiệp giảm tiêu thụ nhiên liệu và kéo dài tuổi thọ điện trở sấy.

4.3. Giảm tiêu hao bột nhờ tái thu hồi thông minh

Cyclone hoặc cartridge filter kết hợp cảm biến giám sát chênh áp giúp xác định thời điểm rũ bụi tối ưu. Hệ thống đạt tỉ lệ tái sử dụng bột 90–92%. Điều này giúp giảm lượng bột thất thoát 18–32%, đặc biệt hiệu quả với doanh nghiệp sơn nhiều màu hoặc nhiều mã hàng.

5. TỰ ĐỘNG CHUYỂN MÀU TRONG DÂY CHUYỀN SƠN CÔNG NGHIỆP

5.1. Rút ngắn thời gian chuyển màu xuống 60–90 giây

Buồng phun sử dụng cơ chế làm sạch bằng xung khí tốc độ cao. Robot tự kích hoạt chương trình purge để đẩy hết bột cũ khỏi đường ống. Nhờ đó, doanh nghiệp có thể đổi màu liên tục mà không cần dừng line, phù hợp sản xuất đa dạng sản phẩm.

5.2. Lưu trữ công thức phun theo từng mã hàng

PLC lưu 100–200 công thức phun giúp robot phun sơn tự động thay đổi điện áp, lưu lượng, quỹ đạo chỉ trong vài giây. Điều này cho phép doanh nghiệp sản xuất sản phẩm khác nhau mà không cần lập trình lại robot.

5.3. Giảm lẫn màu và nâng ổn định chất lượng

Nhờ cảm biến giám sát lượng bột tồn trong đường ống và buồng phun, PLC tính toán thời gian làm sạch tối ưu, giúp hạn chế nhiễm màu chéo xuống dưới 1–2% lô sản phẩm.

6. TĂNG ỔN ĐỊNH CHẤT LƯỢNG NHỜ KIỂM SOÁT QUY TRÌNH

6.1. Kiểm soát bề mặt trước phun

Quá trình xử lý bề mặt được theo dõi bằng cảm biến pH, cảm biến độ dẫn, cảm biến nhiệt. Khi nồng độ hóa chất lệch ±2%, PLC tự châm bổ sung. Nhờ tự động hóa, tỷ lệ bong tróc bề mặt giảm đáng kể.

6.2. Kiểm soát quá trình phun bằng dữ liệu cảm biến

Robot phun sơn nhận dữ liệu từ cảm biến giám sát để điều chỉnh góc phun và lượng bột theo hình dạng vật thể. Điều này giúp duy trì độ phủ đồng đều, giảm lỗi vỏ cam và tăng độ bám tĩnh điện.

6.3. Kiểm soát quá trình sấy bằng PLC

PLC giám sát nhiệt độ, độ ẩm và lưu lượng gió trong buồng sấy. Khi phát hiện vị trí có nhiệt thấp, PLC tự điều chỉnh van gió và công suất đốt để tránh sai lệch nhiệt cục bộ.

7. TỰ ĐỘNG GIÁM SÁT VÀ BÁO CÁO DỮ LIỆU CHẤT LƯỢNG

7.1. Ghi nhận dữ liệu thời gian thực bằng SCADA – PLC

Hệ thống thu thập dữ liệu như độ dày lớp phủ, nhiệt độ buồng sấy, tốc độ line, điện áp phun. Đây là phần quan trọng của tự động hóa dây chuyền sơn tĩnh điện, giúp doanh nghiệp truy xuất lỗi nhanh và đảm bảo minh bạch số liệu.

7.2. Camera AI kiểm tra bề mặt tự động

Camera AI độ phân giải cao phát hiện lỗi rỗ, sọc, thiếu bột từ 0.1–0.2 mm. Dữ liệu được gửi về PLC để loại sản phẩm lỗi ngay tại trạm kiểm tra.

7.3. Báo cáo chất lượng tự động theo từng lô

Hệ thống tự lập báo cáo theo tiêu chuẩn ASTM, ISO, giúp doanh nghiệp trình bày dữ liệu chất lượng rõ ràng khi tham gia đấu thầu hoặc chứng nhận.

8. AN TOÀN CHÁY NỔ TRONG DÂY CHUYỀN SƠN TĨNH ĐIỆN

8.1. Giám sát áp suất và nồng độ bụi bằng cảm biến

Cảm biến giám sát chênh áp duy trì áp suất âm -20 đến -40 Pa trong buồng phun. Điều này hạn chế bụi thoát ra ngoài, giảm nguy cơ cháy bụi.

8.2. Hệ thống chữa cháy tự động trong buồng sấy và tủ điện

Cảm biến nhiệt 70–120°C kết hợp đầu phun khí sạch giúp xử lý sự cố chỉ trong 3–6 giây. PLC đồng thời khóa liên động toàn line để ngừng robot và băng tải.

8.3. Ngăn tiếp cận sai khu vực bằng khóa liên động

Khi con người tiến vào buồng phun trong lúc robot hoạt động, cảm biến tiệm cận gửi tín hiệu dừng khẩn, tăng an toàn vận hành.

9. TỰ ĐỘNG HÓA TRONG QUẢN LÝ BẢO TRÌ VÀ GIẢM THỜI GIAN NGỪNG MÁY

9.1. Bảo trì dự đoán (Predictive Maintenance) dựa trên dữ liệu cảm biến

Trong tự động hóa dây chuyền sơn tĩnh điện, các cảm biến rung – nhiệt – chênh áp được lắp trên mô-tơ, buồng sấy và quạt hút. Cảm biến giám sát đọc dữ liệu liên tục và gửi về hệ thống AI dự đoán hỏng hóc trước 7–14 ngày. Điều này giúp doanh nghiệp lập kế hoạch bảo trì chủ động, giảm 30–50% thời gian dừng máy và nâng OEE lên 85–92%.

9.2. Chuẩn hóa bảo trì robot phun sơn

Robot phun sơn cần kiểm tra định kỳ đầu phun, điện cực và hệ thống cấp bột. PLC ghi lại số giờ hoạt động và tự tạo cảnh báo khi đến thời điểm cần bảo trì. Việc chuẩn hóa quy trình giúp tránh suy giảm chất lượng phun và tăng tuổi thọ tay robot 20–25%.

9.3. Quản lý phụ tùng và lịch sử thiết bị bằng PLC – SCADA

Tất cả thiết bị được gán ID trên PLC để theo dõi thời gian hoạt động, số lần bảo trì và mức tiêu thụ bột hoặc điện. Nhờ vậy, doanh nghiệp biết chính xác thời điểm cần thay thế phụ tùng, giảm việc sửa chữa khẩn cấp và tối ưu chi phí tồn kho.

10. TỰ ĐỘNG HÓA TRONG CHUYỂN ĐỔI SỐ NHÀ MÁY (DX MANUFACTURING)

10.1. Kết nối MES/ERP để đồng bộ sản xuất theo thời gian thực

Dữ liệu từ điều khiển PLC được đưa lên hệ thống MES để đồng bộ tiến độ sản xuất, nguyên liệu và tình trạng dây chuyền. Khi kết hợp ERP, doanh nghiệp theo dõi được chi phí bột, điện năng và hiệu suất từng mã sản phẩm. Điều này giúp sản xuất theo kế hoạch chính xác hơn, giảm tồn kho nguyên liệu và tăng tính minh bạch.

10.2. Dashboard trực quan theo dõi tình trạng dây chuyền 24/7

Nhờ truyền dữ liệu từ cảm biến giám sát, dashboard hiển thị màu sắc, độ dày, lỗi, nhiệt độ sấy, tốc độ line. Tất cả thông tin này có thể giám sát từ xa qua web app, giúp quản lý phát hiện sớm bất thường và xử lý nhanh hơn 40–60%.

10.3. Dữ liệu lớn (Big Data) phục vụ tối ưu hóa quy trình

Hàng nghìn dữ liệu/giờ từ robot, cảm biến và PLC được lưu trữ để phân tích xu hướng. Các mô hình AI gợi ý tốc độ gọi bột, chế độ phun hoặc nhiệt sấy tối ưu theo từng loại sản phẩm. Kết quả là doanh nghiệp giảm tiêu hao bột 10–18% và nâng chất lượng ổn định hơn.

11. ỨNG DỤNG TỰ ĐỘNG HÓA TRONG ĐẠT CHUẨN ESG

11.1. ESG – Trụ cột môi trường (Environmental) trong dây chuyền sơn

Tự động hóa dây chuyền sơn tĩnh điện giảm đáng kể điện năng, nhiệt thất thoát và bụi sơn. Khi VOC gần bằng 0, doanh nghiệp đáp ứng yêu cầu môi trường của ESG. Các số liệu từ cảm biến giám sát và PLC là bằng chứng minh bạch để audit ESG dễ dàng.

11.2. Trụ cột xã hội (Social) – An toàn lao động

Nhờ sử dụng robot, công nhân không tiếp xúc trực tiếp với bụi sơn và nguồn điện áp cao. Robot phun sơn hoạt động trong buồng kín, PLC kiểm soát khóa liên động ngăn lao động vào vùng nguy hiểm. Điều này giúp giảm tai nạn lao động đến 80–90%.

11.3. Trụ cột quản trị (Governance) – Vận hành minh bạch, dữ liệu đầy đủ

Các dữ liệu vận hành từ PLC và SCADA là tài sản quản trị quan trọng. Doanh nghiệp dễ dàng truy xuất nguồn gốc lỗi, theo dõi mức tiêu hao, đánh giá nhà cung cấp và kiểm toán nội bộ minh bạch hơn.

12. VAI TRÒ CỦA TỰ ĐỘNG HÓA TRONG CHIẾN LƯỢC NET ZERO

12.1. Giảm phát thải trực tiếp từ tiêu thụ năng lượng

Nhờ tối ưu buồng sấy, điều phối quạt hút và giảm chạy non tải, dây chuyền tiết kiệm 10–20% điện năng. Đây là phần lớn nhất trong phát thải trực tiếp của dây chuyền sơn.

12.2. Giảm phát thải gián tiếp từ vật tư tiêu hao

Với tỉ lệ thu hồi bột đến 92%, việc sử dụng bột sơn giảm đáng kể. Điều này giảm phát thải CO₂ phạm vi 2 và giúp doanh nghiệp tiến gần mục tiêu Net zero.

12.3. Cung cấp dữ liệu minh chứng cho công bố Net zero

Các số liệu từ hệ thống đo năng lượng, chứng nhận tiêu thụ bột, lượng khí thải đo bằng cảm biến giám sát và PLC tạo thành bộ hồ sơ Net zero chính xác. Đây là cơ sở để doanh nghiệp công bố minh bạch tiến độ Net zero theo tiêu chuẩn quốc tế.

13. KHẢ NĂNG MỞ RỘNG SẢN XUẤT NHỜ TỰ ĐỘNG HÓA

13.1. Dễ dàng nâng công suất không cần tăng nhiều nhân lực

Do dây chuyền tự động vận hành ổn định, doanh nghiệp có thể tăng 20–40% công suất mà không cần tăng số lượng công nhân tại khu vực phun. Robot phun sơn xử lý liên tục 24/7 với độ ổn định cao.

13.2. Tương thích nhiều kích thước sản phẩm

Robot quét biên dạng bằng laser 3D, tự điều chỉnh quỹ đạo để phù hợp sản phẩm lớn – nhỏ. Điều này giúp dây chuyền linh hoạt hơn, giảm thời gian thay đổi đồ gá.

13.3. Dễ triển khai sản xuất nhiều mã hàng trên một line

Nhờ PLC lưu trữ nhiều công thức phun, việc chuyển đổi sản phẩm chỉ trong vài giây. Doanh nghiệp có thể sản xuất hàng loạt theo lô nhỏ mà không gây gián đoạn.

14. HIỆU QUẢ TÀI CHÍNH KHI ĐẦU TƯ TỰ ĐỘNG HÓA DÂY CHUYỀN SƠN TĨNH ĐIỆN

14.1. Giảm chi phí nhân công và đào tạo

Tự động hóa giúp giảm 30–50% nhân sự khu vực phun và giảm chi phí đào tạo công nhân mới.

14.2. Giảm vật tư – năng lượng – phế phẩm

Vật tư giảm 15–35%, điện giảm 10–25%, phế phẩm giảm dưới 1–2%. Những chỉ số này ảnh hưởng trực tiếp đến chi phí đơn vị sản phẩm.

14.3. Tăng tốc độ giao hàng – tăng năng lực cạnh tranh

Dây chuyền ổn định 24/7 giúp đáp ứng đơn hàng lớn, đa dạng và yêu cầu gấp.

15. TÍNH ỔN ĐỊNH DÀI HẠN CỦA DÂY CHUYỀN TỰ ĐỘNG HÓA

15.1. Ổn định vận hành lâu dài nhờ đồng bộ thiết bị

Trong tự động hóa dây chuyền sơn tĩnh điện, việc đồng bộ toàn bộ thiết bị từ robot, buồng phun, băng tải đến buồng sấy giúp giảm lỗi hệ thống và tăng khả năng vận hành 24/7. Nhờ điều khiển PLC, dây chuyền giữ độ ổn định cao, tránh chạy non tải và tự cân bằng thông số khi điều kiện sản xuất thay đổi.

15.2. Giảm suy hao chất lượng thiết bị trong nhiều năm

PLC theo dõi độ mòn linh kiện, tuổi thọ motor, hiệu suất quạt hút… bằng dữ liệu từ cảm biến giám sát. Nhờ vậy, doanh nghiệp biết chính xác thời điểm cần thay vòng bi, thay bộ lọc hay hiệu chỉnh béc phun, giúp thiết bị duy trì 90–95% hiệu suất ban đầu suốt nhiều năm.

15.3. Hiệu suất phun ổn định theo từng lô sản xuất

Nhờ robot phun sơn lập trình theo quỹ đạo cố định và cảm biến đọc giá trị thực tế, lớp phủ luôn đạt độ dày mong muốn. Không có sự lệch chuẩn giữa ca ngày – ca đêm, giảm hẳn phế phẩm và tăng uy tín chất lượng với khách hàng.

16. KHẢ NĂNG TÍCH HỢP MỞ RỘNG TRONG TỰ ĐỘNG HÓA

16.1. Tích hợp thêm robot mà không cần thiết kế lại toàn bộ line

Một ưu điểm lớn của tự động hóa dây chuyền sơn tĩnh điện là khả năng mở rộng. Khi nhu cầu sản xuất tăng, doanh nghiệp có thể bổ sung thêm robot phun sơn mà không phải tháo dỡ buồng phun. Việc cài đặt được PLC phân bổ tự động.

16.2. Mở rộng hệ thống cảm biến để nâng chất lượng

PLC hỗ trợ thêm các mô-đun I/O nên có thể bổ sung thêm cảm biến giám sát như laser đo độ dày, sensor kiểm tra rò khí hoặc camera AI mà không ảnh hưởng hoạt động line.

16.3. Tương thích nhiều loại sản phẩm – nhiều ngành khác nhau

Từ cơ khí, xe máy, đồ gia dụng, thiết bị điện đến sản phẩm nội thất kim loại, hệ thống robot và PLC có thể chuyển đổi chương trình phù hợp từng loại sản phẩm, giúp doanh nghiệp mở rộng thị trường.

17. TỰ ĐỘNG HÓA TRONG MÔ HÌNH NHÀ MÁY SỐ (SMART FACTORY)

17.1. Dữ liệu vận hành được số hóa hoàn toàn

Dữ liệu từ cảm biến giám sát, robot và PLC được đưa về trung tâm dữ liệu để xử lý theo thời gian thực. Nhà quản lý dễ dàng xem biểu đồ năng lượng, độ dày sơn, tốc độ phun và lỗi sản phẩm.

17.2. Kết nối IoT – SCADA – Cloud

Hệ thống SCADA kết nối đám mây giúp doanh nghiệp giám sát dây chuyền từ bất cứ đâu. Điều này phù hợp yêu cầu của các nhà máy chuẩn 4.0 và mô hình Lean Manufacturing.

17.3. Ra quyết định dựa trên dữ liệu phân tích

AI phân tích dữ liệu lớn từ tự động hóa dây chuyền sơn tĩnh điện để đề xuất tốc độ line, nhiệt sấy hoặc lượng bột tối ưu. Điều này giảm sai lệch vận hành và tăng chất lượng bề mặt.

18. TÁC ĐỘNG CỦA TỰ ĐỘNG HÓA ĐẾN NĂNG LỰC CẠNH TRANH

18.1. Rút ngắn thời gian giao hàng

Nhờ robot và PLC vận hành liên tục, dây chuyền xử lý sản phẩm nhanh hơn 20–40% so với phun thủ công. Điều này giúp doanh nghiệp giao hàng đúng tiến độ cho các nhà OEM.

18.2. Tăng chất lượng – giảm biến động theo ca

Không còn sự khác biệt giữa ca ngày và ca đêm, giúp khách hàng an tâm về độ đồng đều của lớp phủ. Chất lượng ổn định tăng uy tín thương hiệu và tăng khả năng trúng thầu.

18.3. Mở rộng thị trường nhờ đáp ứng tiêu chuẩn quốc tế

Các dây chuyền đáp ứng tiêu chuẩn khoảng cách an toàn, độ bám sơn, độ dày và mức phát thải theo ASTM – ISO – RoHS, giúp doanh nghiệp tham gia chuỗi cung ứng toàn cầu.

19. GIÁ TRỊ ĐẦU TƯ LÂU DÀI CỦA DÂY CHUYỀN TỰ ĐỘNG HÓA

19.1. Hoàn vốn nhanh nhờ giảm vật tư – nhân công

Doanh nghiệp tiết kiệm trung bình 25–40% chi phí vận hành mỗi tháng. Thời gian hoàn vốn thường 18–36 tháng tùy quy mô.

19.2. Giảm rủi ro vận hành và chi phí khắc phục

Hệ thống tự động giúp giảm đáng kể lỗi cháy bụi, kẹt băng tải hoặc lỗi do thao tác người. Điều này giúp doanh nghiệp tránh thiệt hại lớn.

19.3. Gia tăng giá trị tài sản cố định

Dây chuyền tự động được đánh giá cao trong bảng giá trị doanh nghiệp, làm tăng điểm ESG, Net zero và năng lực cạnh tranh thị trường.

KẾT LUẬN – LÝ DO NÊN CHỌN ETEK LÀM ĐƠN VỊ TÍCH HỢP

Giải pháp tự động hóa của ETEK tập trung vào đồng bộ thiết bị, tối ưu vận hành và đảm bảo an toàn theo chuẩn quốc tế. ETEK đặc biệt mạnh về tích hợp robot phun sơn, hệ thống cảm biến giám sát, tối ưu điều khiển PLC và thiết kế tổng thể tự động hóa dây chuyền sơn tĩnh điện phù hợp từng ngành. ETEK cam kết mang đến hệ thống hoạt động ổn định, chất lượng cao và tạo lợi thế cạnh tranh dài hạn cho doanh nghiệp.

TÌM HIỂU THÊM:

3 CÔNG NGHỆ SƠN TĨNH ĐIỆN ĐƯỢC ỨNG DỤNG PHỔ BIẾN

TƯ VẤN GIẢI PHÁP DÂY CHUYỀN SƠN TĨNH ĐIỆN