3 CÔNG NGHỆ SƠN TĨNH ĐIỆN ĐƯỢC ỨNG DỤNG PHỔ BIẾN TRONG NHÀ MÁY HIỆN ĐẠI

Công nghệ sơn tĩnh điện đang trở thành chuẩn mực trong sản xuất hiện đại, giúp doanh nghiệp tối ưu chất lượng bề mặt, giảm chi phí và tăng hiệu quả vận hành. Ba công nghệ corona, tribo và autospray hiện được ứng dụng rộng rãi nhờ khả năng kiểm soát hạt sơn, tối ưu độ phủ và nâng cao tự động hóa dây chuyền.

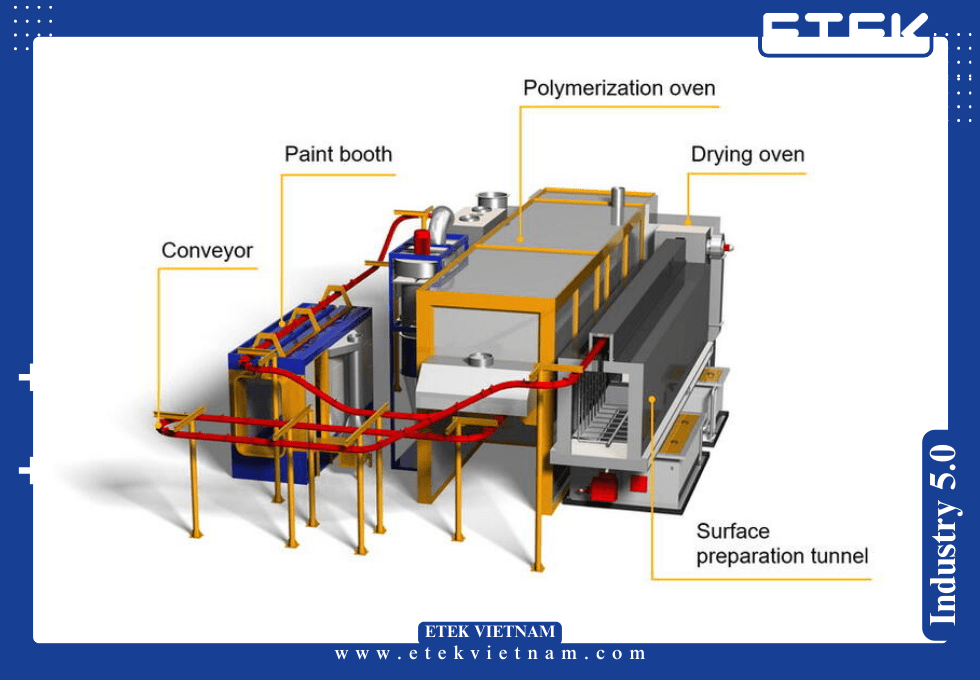

1. GIỚI THIỆU VỀ CÔNG NGHỆ SƠN TĨNH ĐIỆN

1.1 Khái quát cơ chế tích điện và bám dính bột sơn

Trong công nghệ sơn tĩnh điện, bột sơn được tích điện và bám lên vật thể mang điện tích trái dấu theo hiện tượng hút tĩnh điện. Mật độ điện tích, cường độ điện trường và hệ số trở kháng của lớp sơn quyết định độ phủ. Dòng sơn thường đạt mức 10–25 μA, hiệu điện thế 60–100 kV, cho phép hạt sơn bám sâu vào bề mặt chi tiết có hình dạng phức tạp.

1.2 Vai trò của tối ưu hóa dây chuyền trong nhà máy hiện đại

Nhà máy hiện đại yêu cầu sự ổn định, liên tục và tính lặp lại của lớp phủ. Nhờ công nghệ sơn tĩnh điện, doanh nghiệp đạt được độ dày 60–120 μm đồng đều, tỷ lệ hoàn nguyên bột sơn trên 95%, giảm phát thải VOC gần như bằng 0. Sự kết hợp robot hoặc cụm phun lập trình giúp nâng cao năng suất và giảm phụ thuộc nhân công.

1.3 Ưu điểm nổi bật trong sản xuất hàng loạt

Công nghệ này mang lại độ bền vượt trội sau khi hoàn thiện bằng lò sấy 160–200°C, tạo ra màng sơn chống ăn mòn, chống tia UV và chịu va đập tốt. Bột sơn không bị bay hơi, giảm thất thoát vật liệu dưới 3%. Điều này giúp dây chuyền sản xuất hàng loạt đạt hiệu quả cao và giảm chi phí vận hành.

2. TỔNG QUAN VỀ 3 CÔNG NGHỆ SƠN TĨNH ĐIỆN HIỆN ĐẠI

2.1 Ba nhóm công nghệ phổ biến trong sản xuất

Ngành công nghiệp hiện nay chủ yếu áp dụng ba công nghệ: corona, tribo, và autospray. Mỗi công nghệ sở hữu nguyên lý tích điện khác nhau dẫn đến đặc tính phun và định hướng ứng dụng riêng biệt. Nhờ kết hợp các giải pháp này, nhà máy có thể tối ưu bề mặt từ chi tiết nhỏ đến kết cấu kích thước lớn.

2.2 Các yếu tố đánh giá hiệu suất công nghệ phun

Hiệu suất phun phụ thuộc cường độ điện trường, tốc độ khí nén (0.1–0.6 MPa), tĩnh điện bề mặt, độ sạch chi tiết và đường đi hạt sơn. Tỷ lệ bám dính lần đầu (First-pass Transfer Efficiency – FPTE) có thể đạt 60–80% tùy công nghệ. Tối ưu các tham số giúp doanh nghiệp tăng chất lượng thành phẩm và giảm tiêu hao bột.

2.3 Lý do ba công nghệ này trở thành tiêu chuẩn

Nhờ tương thích cao với dây chuyền tự động và robot, các công nghệ này được chuẩn hóa trong sản xuất ô tô, thiết bị điện, nội thất kim loại, kết cấu thép. Cấu trúc thiết bị gọn, bền và dễ bảo trì giúp giảm thời gian dừng máy và tăng tính ổn định.

3. 3 CÔNG NGHỆ SƠN TĨNH ĐIỆN HIỆN ĐẠI (H2 – CHỨA 3 Ý H3 THEO ĐÚNG TIÊU ĐỀ)

3.1 Công nghệ corona trong công nghệ sơn tĩnh điện

Công nghệ corona tạo điện tích bằng phóng điện cao áp từ đầu súng, hình thành ion tích điện bám vào bột sơn. Ưu điểm là khả năng phủ tốt các bề mặt phẳng và cạnh sắc nhờ điện trường mạnh. Điện áp thường dùng 70–100 kV, dòng 10–20 μA. Nhược điểm là hiệu ứng “góc Faraday”, gây khó phủ sâu bên trong các hốc nhỏ, cần điều chỉnh điện áp hoặc dùng súng xung để khắc phục.

3.2 Công nghệ tribo trong công nghệ sơn tĩnh điện

Công nghệ tribo tích điện qua ma sát giữa bột sơn và thành ống PTFE, tạo điện tích dương ổn định, ít phụ thuộc vào điện trường. Đặc tính phun mềm, mịn, phù hợp chi tiết phức tạp và hốc sâu, khắc phục hiệu ứng Faraday. Áp suất khí thường 0.3–0.6 MPa. Tuy nhiên bột sơn phải đạt tiêu chuẩn tribo, kích thước hạt đồng đều 30–50 μm để đảm bảo hiệu quả.

3.3 Công nghệ autospray trong công nghệ sơn tĩnh điện

Công nghệ autospray ứng dụng hệ thống súng phun tự động hoặc robot để đảm bảo độ phủ lặp lại và năng suất cao. Phần mềm điều khiển tối ưu quỹ đạo phun, tốc độ dịch chuyển và lưu lượng bột. FPTE có thể đạt 75–85%, giảm tiêu hao đáng kể. Autospray kết hợp được cả corona và tribo, phù hợp dây chuyền sản xuất lớn hoặc cần tiêu chuẩn đồng nhất.

4. CÁC YẾU TỐ KỸ THUẬT ẢNH HƯỞNG HIỆU SUẤT CÔNG NGHỆ SƠN TĨNH ĐIỆN

4.1 Điện áp, dòng phun và điện trường tĩnh điện

Trong công nghệ sơn tĩnh điện, điện áp cao áp quyết định chất lượng ion hóa. Khi điện áp tăng đến 70–100 kV, mật độ ion tăng và hạt bột nhận điện tích mạnh hơn, nâng FPTE. Tuy nhiên, quá cao sẽ gây hồ quang hoặc đẩy hạt sơn lệch hướng. Dòng phun giữ ở 10–25 μA đảm bảo mức ion hóa ổn định và an toàn cho súng phun.

4.2 Áp suất khí, lưu lượng bột và độ khuếch tán

Các công nghệ corona, tribo, autospray đều phụ thuộc áp suất khí để vận chuyển bột sơn. Mức 0.2–0.6 MPa là tối ưu để tạo luồng khí ổn định. Lưu lượng bột cao gây dày màng sơn và tăng rủi ro cháy cạnh, lưu lượng thấp tạo lớp phủ loang. Bộ điều khiển PID thường được tích hợp để giữ lưu lượng ổn định.

4.3 Tính chất bột sơn và kích thước hạt

Bột sơn epoxy, polyester hoặc hybrid có điện trở thể tích cao (10¹²–10¹⁴ Ω·cm), hỗ trợ tích điện tốt. Kích thước hạt 30–50 μm được coi là tối ưu, đảm bảo quỹ đạo bay ổn định và bám dính mạnh. Riêng công nghệ tribo yêu cầu hạt sơn có bề mặt mịn, độ ẩm thấp và phân bố đồng đều để tạo điện tích ma sát hiệu quả.

5. TÍCH HỢP TỰ ĐỘNG HÓA TRONG CÔNG NGHỆ SƠN TĨNH ĐIỆN

5.1 Ứng dụng robot và autospray lập trình

Trong công nghệ sơn tĩnh điện, robot sáu trục và hệ autospray giúp đảm bảo đường phun lặp lại, giảm sai số thao tác. Độ lệch chỉ ±1 mm giúp kiểm soát màng sơn 80–120 μm ổn định. Tốc độ chạy robot 400–700 mm/s giúp tăng năng suất dây chuyền. Robot phù hợp chi tiết lớn, bề mặt phức tạp hoặc yêu cầu tính thẩm mỹ cao.

5.2 Hệ điều khiển quỹ đạo phun và tối ưu hóa dữ liệu

Bộ điều khiển autospray lưu giữ thông số gồm tốc độ phun, góc phun, lưu lượng, khoảng cách súng. Hệ thống phân tích dữ liệu (Data Logging) ghi lại điện áp, dòng, FPTE và lượng hoàn nguyên bột giúp tối ưu thời gian thực. Nhờ đó, doanh nghiệp giảm tiêu hao vật liệu và tối ưu thời gian chuyển mã sản phẩm.

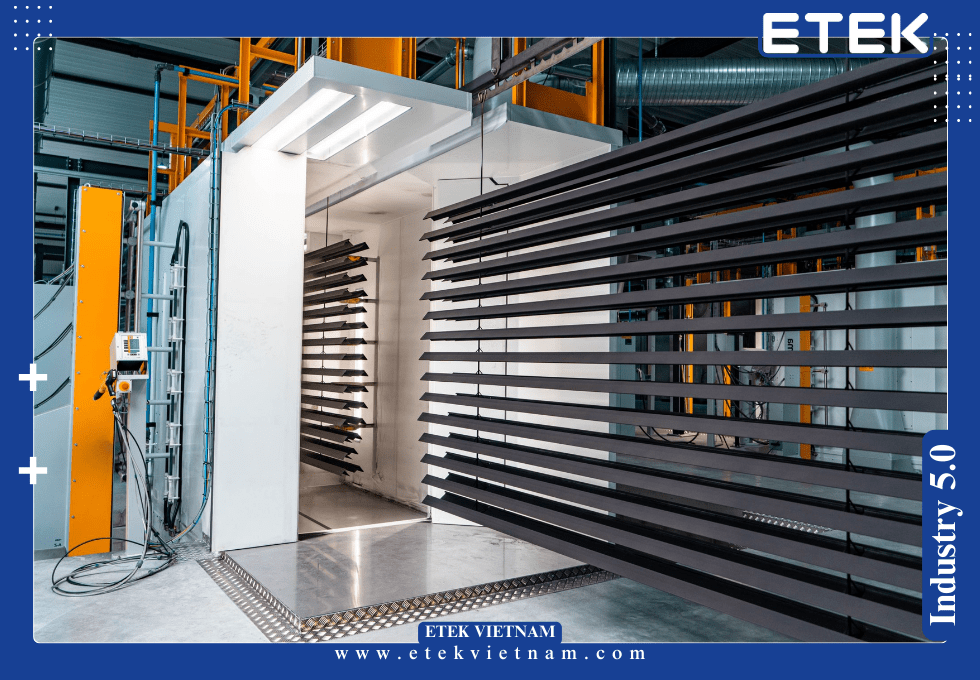

5.3 Tối ưu vận hành buồng phun và thu hồi bột

Buồng phun tích hợp cảm biến lưu lượng không khí giúp giảm áp suất âm đột ngột. Bộ thu hồi cyclone – cartridge hiện đại đạt hiệu suất 95–98%, giữ dây chuyền sạch và tiết kiệm bột sơn. Công nghệ corona, tribo hay autospray đều vận hành hiệu quả hơn khi tích hợp bộ thu hồi chuẩn.

6. TÍCH HỢP ESG TRONG CÔNG NGHỆ SƠN TĨNH ĐIỆN

6.1 ESG và ý nghĩa đối với doanh nghiệp sản xuất

ESG đánh giá mức độ vận hành bền vững dựa trên môi trường (E), xã hội (S) và quản trị (G). Với doanh nghiệp công nghiệp, tiêu chuẩn này giúp tăng uy tín và khả năng tiếp cận chuỗi cung ứng toàn cầu. Khách hàng ngày càng yêu cầu báo cáo ESG như điều kiện hợp tác.

6.2 Công nghệ sơn tĩnh điện và mức độ tuân thủ ESG

Nhờ loại bỏ VOC gần như hoàn toàn, công nghệ sơn tĩnh điện giúp doanh nghiệp đạt điểm ESG cao hơn. Mức tiêu thụ điện tối ưu, FPTE cao và khả năng hoàn nguyên bột giảm chất thải rắn. Các công nghệ corona, tribo và autospray đều cho phép ghi dữ liệu tiêu thụ năng lượng, hỗ trợ minh chứng trong báo cáo ESG.

6.3 Lợi ích ESG cho khách hàng và chuỗi cung ứng

Doanh nghiệp sử dụng công nghệ này dễ chứng minh định lượng các chỉ số môi trường: lượng VOC = 0 g/L, tỷ lệ tái sử dụng bột >95%, mức phát thải CO₂ giảm 30–40%. Đây là cơ sở để khách hàng trong chuỗi cung ứng toàn cầu đánh giá năng lực bền vững và ưu tiên trong hợp đồng dài hạn.

7. ĐÓNG GÓP CỦA CÔNG NGHỆ SƠN TĨNH ĐIỆN TRONG LỘ TRÌNH NET ZERO

7.1 Net Zero và vai trò trong ngành sản xuất

Net Zero là cam kết đưa mức phát thải khí nhà kính về bằng 0 nhờ giảm phát thải và bù đắp carbon. Đây là yêu cầu quan trọng khi doanh nghiệp tham gia chuỗi cung ứng toàn cầu. Nhà máy càng giảm tiêu thụ năng lượng và vật tư, càng dễ đạt lộ trình Net Zero phù hợp tiêu chuẩn quốc tế.

7.2 Công nghệ sơn tĩnh điện giúp giảm phát thải trực tiếp

Do không sử dụng dung môi hữu cơ, công nghệ sơn tĩnh điện không phát thải VOC và hạn chế CO₂ trong giai đoạn phun. Các công nghệ corona, tribo và autospray giảm lượng bột thất thoát dưới 3%, giúp giảm phát thải gián tiếp từ sản xuất và xử lý chất thải. Lò sấy tiết kiệm năng lượng giúp giảm 10–20% điện tiêu thụ.

7.3 Khách hàng có thể công bố đạt Net Zero nhờ dữ liệu định lượng

Báo cáo năng lượng, lưu lượng bột, FPTE và lượng hoàn nguyên từ dây chuyền phun là hồ sơ quan trọng để chứng minh mức giảm phát thải. Khi tích hợp autospray, dữ liệu được ghi tự động, giúp khách hàng định lượng chính xác CO₂ tránh phát thải, từ đó công bố tiến độ Net Zero minh bạch và tin cậy.

8. TIÊU CHÍ LỰA CHỌN CÔNG NGHỆ SƠN TĨNH ĐIỆN

8.1 Quy mô sản xuất và mức độ tự động hóa

Nhà máy quy mô lớn thường ưu tiên autospray để đảm bảo độ lặp lại cao và tối ưu nhân lực. Quy mô trung bình có thể kết hợp corona và súng thủ công. Quy mô nhỏ lựa chọn tribo cho bề mặt phức tạp. Mức độ tự động hóa quyết định năng suất và chi phí đầu tư ban đầu.

8.2 Đặc tính chi tiết và vật liệu

Chi tiết phức tạp, nhiều hốc sâu phù hợp với tribo vì hiệu ứng Faraday được giảm đáng kể. Chi tiết lớn, bề mặt rộng phù hợp corona nhờ khả năng phủ nhanh. Với sản phẩm yêu cầu độ đều cao như thiết bị gia dụng, autospray mang lại chất lượng ổn định giữa các lô sản xuất.

8.3 Yêu cầu về chất lượng màng sơn

Độ dày màng 80–120 µm yêu cầu súng phun có điều khiển điện áp chuẩn. Công nghệ corona cho độ bám mạnh, tribo cho lớp phủ mịn và ít khuyết tật, còn autospray giúp kiểm soát sai số chỉ ±5 µm. Yếu tố này đặc biệt quan trọng trong ngành ô tô và điện tử.

9. TỐI ƯU CHI PHÍ VẬN HÀNH DÂY CHUYỀN SƠN TĨNH ĐIỆN

9.1 Giảm tiêu hao vật liệu và tăng FPTE

Cải thiện FPTE từ 60% lên 80% giúp tiết kiệm 25–30% bột sơn. Autospray cho khả năng kiểm soát lưu lượng bột chính xác, giảm thừa vật liệu. Ở corona và tribo, tối ưu điện áp và áp suất giúp cải thiện đường phun và giới hạn thất thoát.

9.2 Tiết kiệm năng lượng trong quá trình sấy

Lò sấy tuần hoàn kín giảm tổn thất nhiệt, tiết kiệm 10–20% điện. Cảm biến nhiệt độ trong lò giữ ổn định 160–200°C, tránh lãng phí năng lượng. Khi kết hợp autospray, lượng bột đồng đều hơn giúp giảm thời gian sấy và tránh quá nhiệt.

9.3 Bảo trì và tuổi thọ thiết bị

Thiết bị corona cần kiểm tra định kỳ điện cực để duy trì điện trường. Thiết bị tribo cần làm sạch ống PTFE để tránh giảm điện tích. Hệ autospray cần vệ sinh bộ điều khiển và cảm biến. Bảo trì chuẩn giúp tăng 20–40% tuổi thọ thiết bị và giảm chi phí thay thế.

10. KẾT LUẬN VỀ CÔNG NGHỆ SƠN TĨNH ĐIỆN TRONG NHÀ MÁY HIỆN ĐẠI

10.1 Tổng hợp giá trị ba công nghệ hiện đại

Ba công nghệ corona, tribo và autospray trong công nghệ sơn tĩnh điện mang đến giải pháp toàn diện cho nhà máy hiện đại. Corona phù hợp bề mặt lớn, tribo hiệu quả cho chi tiết phức tạp và autospray đảm bảo sự đồng nhất trong sản xuất hàng loạt. Sự kết hợp linh hoạt giữa ba công nghệ giúp tối ưu chất lượng màng sơn và hiệu quả chi phí.

10.2 Đóng góp cho sản xuất bền vững

Nhờ loại bỏ VOC và giảm lượng thải bột, doanh nghiệp dễ đáp ứng các yêu cầu ESG và tiến gần mục tiêu Net Zero. Hệ thống autospray lưu dữ liệu giúp minh chứng rõ ràng mức tiêu thụ năng lượng và vật liệu. Đây là nền tảng quan trọng để doanh nghiệp nâng cao tính cạnh tranh và xây dựng chuỗi cung ứng bền vững.

10.3 Lý do nên lựa chọn giải pháp từ ETEK

ETEK cung cấp giải pháp công nghệ sơn tĩnh điện tối ưu, kết hợp hiệu quả giữa corona, tribo và autospray, đảm bảo hiệu suất ổn định và phù hợp từng mô hình nhà máy. Điểm mạnh của ETEK là khả năng phân tích nhu cầu thực tế, đề xuất giải pháp có khả năng mở rộng, giúp doanh nghiệp tối ưu chi phí vận hành và nâng cao chất lượng vận hành dây chuyền.

Hãy liên hệ ngay chúng tôi qua số hotline để được tư vấn công nghệ sơn tĩnh điện phù hợp với sản xuất của bạn.

TÌM HIỂU THÊM:

5 BƯỚC THIẾT KẾ DÂY CHUYỀN SƠN TĨNH ĐIỆN

TƯ VẤN GIẢI PHÁP DÂY CHUYỀN SƠN TĨNH ĐIỆN