5 BƯỚC THIẾT KẾ DÂY CHUYỀN SƠN TĨNH ĐIỆN CHO SẢN XUẤT QUY MÔ LỚN

Thiết kế dây chuyền sơn tĩnh điện là bước then chốt để doanh nghiệp tối ưu công suất, kiểm soát chất lượng và đáp ứng các tiêu chuẩn kỹ thuật trong sản xuất quy mô lớn. Quy trình thiết kế đúng giúp đảm bảo tính ổn định, giảm tiêu hao vật tư, tiết kiệm năng lượng và duy trì đồng đều chất lượng màng sơn.

1. GIỚI THIỆU

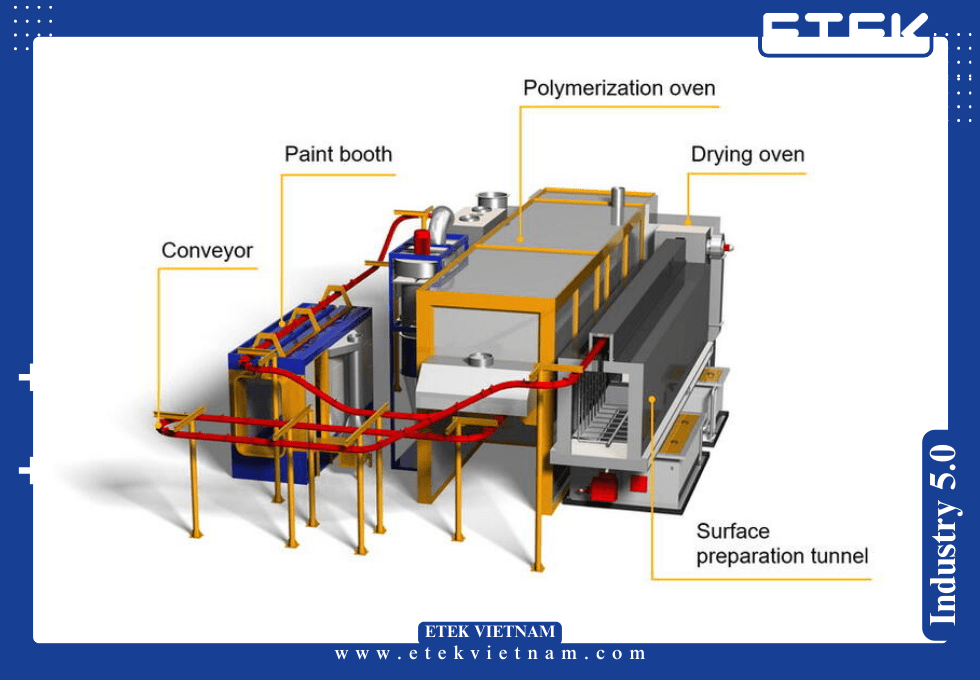

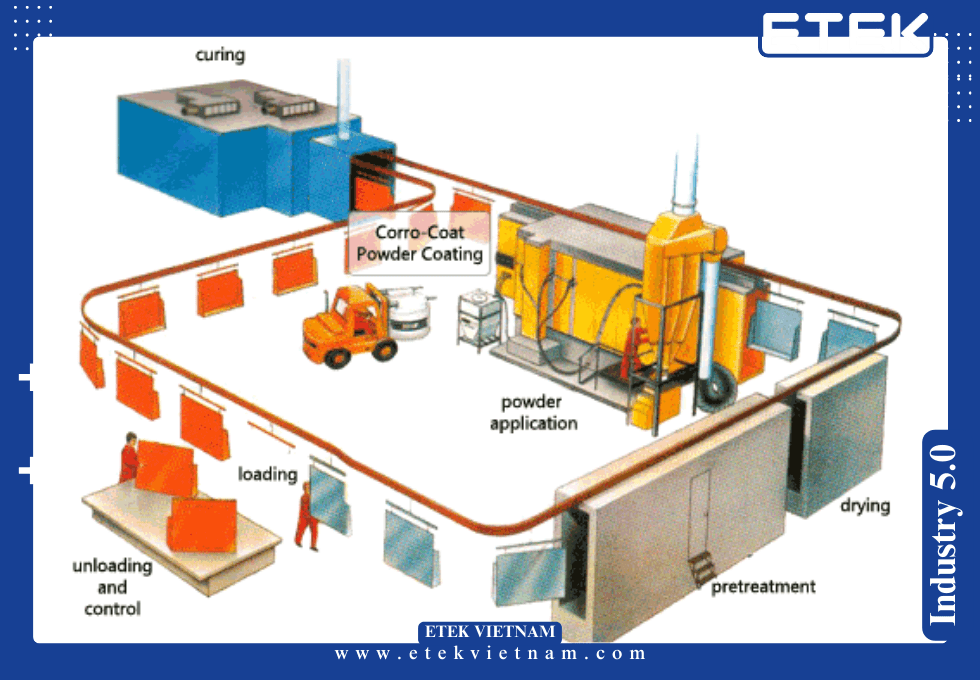

Thiết kế dây chuyền sơn tĩnh điện đóng vai trò quyết định trong việc đảm bảo hiệu suất vận hành và độ ổn định của lớp phủ. Với yêu cầu sản xuất khối lượng lớn, doanh nghiệp cần lựa chọn cấu hình hệ thống dựa trên tính toán định lượng như lưu lượng khí, chiều dài băng tải, tốc độ gió, công suất lò, và khả năng cân bằng tải nhiệt. Các chỉ số như hiệu suất 90–98% của công nghệ sơn tĩnh điện, tỉ lệ hoàn nguyên nhiệt của lò sấy hoặc tốc độ vận chuyển 3–8 m/phút là nền tảng để thiết kế tối ưu.

2. TỔNG QUAN QUY TRÌNH – 5 BƯỚC THIẾT KẾ DÂY CHUYỀN SƠN TĨNH ĐIỆN

2.1. Phân tích sản phẩm và yêu cầu kỹ thuật

Phân tích đặc tính sản phẩm gồm kích thước, vật liệu, độ dày, trọng lượng tải trên móc treo và nhiệt độ chịu được. Sản phẩm thép đòi hỏi lò polymer hóa khoảng 180–200°C, trong khi nhôm cần 160–180°C. Điều này ảnh hưởng trực tiếp đến thiết kế hệ thống treo, khả năng tản nhiệt và tốc độ băng tải. Ngoài ra, mức độ chống ăn mòn yêu cầu xác định số bể xử lý bề mặt và loại hóa chất.

2.2. Tính toán năng lực sản xuất và cân bằng công đoạn

Công suất mục tiêu (ví dụ 1.200 sản phẩm/giờ) quyết định chiều dài dây chuyền. Công thức tính công suất được áp dụng trên các thông số: tốc độ băng tải, khoảng cách treo sản phẩm, số móc treo và thời gian lưu (dwell time). Việc cân bằng công đoạn đảm bảo công suất không bị nghẽn tại lò sấy, buồng phun hay khu xử lý hóa chất.

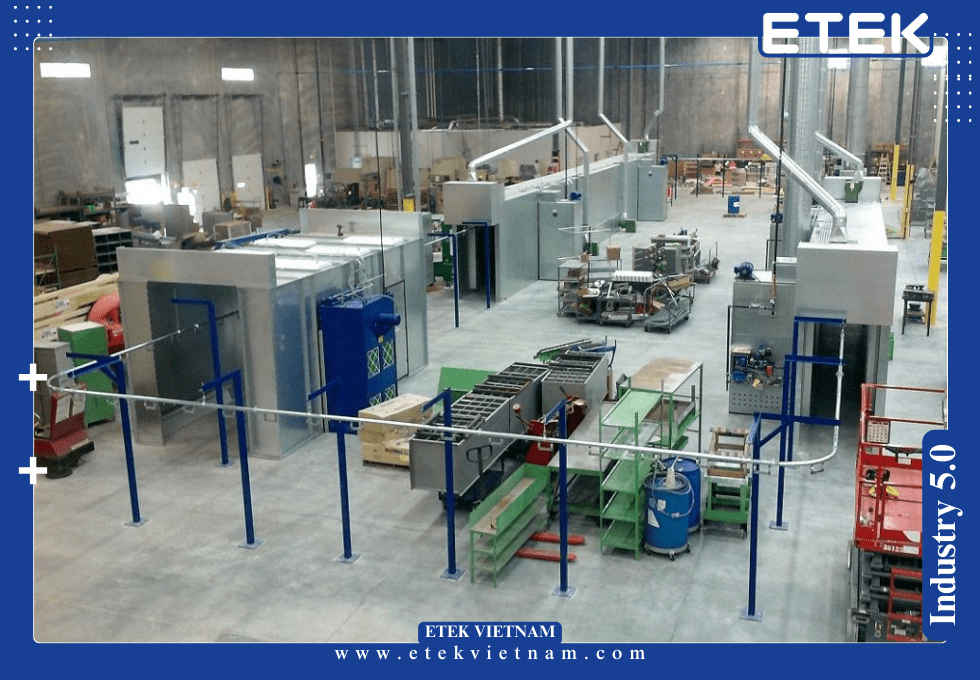

2.3. Thiết kế bố trí mặt bằng tổng thể

Thiết kế bố trí mặt bằng ảnh hưởng trực tiếp đến an toàn, vận hành và chi phí đầu tư. Với dây chuyền dạng chữ U hoặc dạng thẳng, tiêu chí tối ưu là hạn chế giao cắt, duy trì luồng di chuyển 1 chiều và có tối thiểu 2 lối thoát hiểm. Khoảng cách an toàn giữa lò và khu vực công nhân tối thiểu 1,5 m theo tiêu chuẩn an toàn công nghiệp.

2.4. Lựa chọn buồng sơn và hệ thống thu hồi

Buồng phun sơn cyclone hoặc cartridge có hiệu suất thu hồi 95–98%, giảm tiêu hao bột sơn. Doanh nghiệp quy mô lớn thường chọn buồng đổi màu nhanh nhằm giảm thời gian chuyển đổi chủng loại sản phẩm. Tốc độ gió hút cần duy trì 0,5–0,7 m/s để tránh bột thoát ra ngoài.

2.5. Tính toán băng tải

Tính toán tính toán băng tải gồm tải trọng móc treo, sức căng cáp, sở đồ tải nhiệt khi băng tải chạy qua lò. Tốc độ băng tải ảnh hưởng đến chất lượng sơn, thời gian xử lý và mức tiêu hao năng lượng. Sai số thiết kế ≤5% là bắt buộc để tránh lệch nhiệt trong lò polymer hóa.

3. PHÂN TÍCH CHI TIẾT – 5 BƯỚC THIẾT KẾ DÂY CHUYỀN SƠN TĨNH ĐIỆN

3.1. Bước 1: Đánh giá sản phẩm và tiêu chuẩn đầu ra

Đánh giá vật liệu (thép, inox, nhôm), kích thước lớn nhất và khối lượng trung bình để tính tải trọng móc treo. Các tiêu chuẩn màng sơn như ASTM D3359 hoặc ISO 2409 được dùng làm chuẩn độ bám dính. Với yêu cầu chống ăn mòn cao, giải pháp xử lý 7–9 bể sẽ phù hợp hơn hệ thống 5 bể.

3.2. Bước 2: Tính toán công suất và lưu trình vận hành

Công suất được tính dựa trên tốc độ băng tải và mật độ treo. Với băng tải 5 m/phút và khoảng treo 400 mm, công suất lý thuyết đạt 750–900 sản phẩm/giờ. Doanh nghiệp cần tính bù thêm 10–15% cho yếu tố trễ sản xuất hoặc thời gian bảo trì.

3.3. Bước 3: Thiết kế bố trí mặt bằng

Thiết kế mặt bằng đòi hỏi xác định khoảng cách giữa các công đoạn để đảm bảo luồng khí nóng không ảnh hưởng đến khu chuẩn bị hoặc khu sơn. Với dây chuyền tự động, không gian phải đủ chỗ cho robot phun sơn và cảm biến quét 3D. Mỗi khu vực cần bố trí sàn grating chống trượt và đường đi kỹ thuật cho hệ thống điện – khí nén.

3.4. Bước 4: Thiết kế lò và công nghệ sấy

Thiết kế lựa chọn lò sấy cần đảm bảo nhiệt độ ổn định ±3°C trong toàn bộ buồng sấy. Lò hồng ngoại phù hợp sản phẩm nhỏ, trong khi lò khí nóng tuần hoàn phù hợp công suất lớn. Lưu lượng khí trong lò cần đạt 2.500–4.000 m³/h để đảm bảo đồng đều nhiệt. Vật liệu cách nhiệt phải chịu 250–300°C.

3.5. Bước 5: Thiết kế hệ thống băng tải

Tính toán tính toán băng tải dựa trên tải trọng, nhiệt tác động và chiều dài tổng. Băng tải dạng monorail phù hợp dây chuyền U-shaped, trong khi power & free phù hợp dây chuyền đa công đoạn với yêu cầu lưu kho. Nhiệt độ móc treo cần kiểm soát dưới 220°C để tránh cong vênh.

4. CHI TIẾT THIẾT KẾ CÔNG NGHỆ TRONG DÂY CHUYỀN SƠN TĨNH ĐIỆN

4.1. Thiết kế khu xử lý bề mặt

Khu xử lý bề mặt là nền tảng để màng sơn đạt độ bám dính cao, giảm nguy cơ bong tróc sau thời gian vận hành. Với dây chuyền công suất lớn, hệ thống 7–9 bể xử lý (kiềm, rửa nước, định hình, hoạt hóa, photphat) giúp tối ưu chất lượng. Nhiệt độ bể phải duy trì 45–60°C, tốc độ tuần hoàn từ 1.200–1.800 L/h để bảo đảm đồng đều. Việc thiết kế bố trí mặt bằng cần tính thêm đường ống hồi lưu và vị trí đặt bơm định lượng để không ảnh hưởng các công đoạn tiếp theo.

4.2. Thiết kế buồng sơn và robot phun

Buồng sơn cyclone hoặc cartridge mang lại hiệu suất thu hồi 95–98% nhờ dòng khí hướng trục và bộ lọc hiệu suất cao. Với dây chuyền quy mô lớn, doanh nghiệp thường sử dụng robot 6 trục kết hợp cảm biến nhận dạng sản phẩm 3D nhằm đảm bảo độ phủ đồng đều. Việc thiết kế dây chuyền sơn tĩnh điện cần xác định tốc độ gió hút 0,6 m/s và áp suất âm −30 Pa để tránh thất thoát bột. Khoang kỹ thuật phải đáp ứng yêu cầu bảo trì nhanh nhằm giảm thời gian dừng máy.

4.3. Thiết kế lựa chọn lò sấy cho polymer hóa

Thiết kế lựa chọn lò sấy cần dựa trên tốc độ băng tải và kích thước sản phẩm. Với polymer hóa ở 180–200°C trong 10–15 phút, tổng chiều dài lò có thể 18–28 m tùy tốc độ. Lò tuần hoàn khí nóng phải duy trì sai số nhiệt ±3°C trên toàn bộ buồng. Hệ thống trao đổi nhiệt hiệu suất 70–85% giúp giảm tiêu hao nhiên liệu. Việc tối ưu đường ống gió cấp và gió hồi góp phần giảm chênh áp, đảm bảo chất lượng màng sơn ổn định.

4.4. Thiết kế tính toán băng tải chịu tải nặng

Trong thiết kế tính toán băng tải, tải trọng móc treo mỗi điểm thường 25–75 kg, tùy loại sản phẩm. Nhiệt độ tác động từ lò yêu cầu hệ xích chịu nhiệt 250°C. Vận tốc băng tải 3–8 m/phút cần được hiệu chỉnh theo thời gian lưu từng công đoạn. Đối với dây chuyền power & free, khả năng chia tách, gom cụm và lưu kho tạm thời giúp tăng hiệu suất 15–30% trong giờ cao điểm. Độ võng xích cho phép <2% chiều dài đoạn treo để giữ thăng bằng sản phẩm.

5. TIÊU CHÍ AN TOÀN – MÔI TRƯỜNG TRONG THIẾT KẾ DÂY CHUYỀN SƠN TĨNH ĐIỆN

5.1. Kiểm soát VOC và chất lượng không khí

Trong thiết kế dây chuyền sơn tĩnh điện, mặc dù công nghệ sơn bột không sinh VOC như sơn dung môi, nhưng công đoạn xử lý bề mặt và lò sấy vẫn tạo ra hơi hóa chất và khí nóng. Lưu lượng hút khí cần thiết kế 3.000–5.000 m³/h tùy kích thước buồng. Bộ lọc HEPA hoặc cartridge giúp giữ bụi mịn có kích thước dưới 10 µm. Hệ thống phải được bố trí trong bố trí mặt bằng để tách biệt với văn phòng và khu vực đông người.

5.2. Mục tiêu ESG trong sản xuất công nghiệp

Việc tuân thủ ESG yêu cầu doanh nghiệp kiểm soát tiêu thụ năng lượng, giảm phát thải và đảm bảo an toàn lao động. Trong dây chuyền sơn tĩnh điện, lò sấy tuần hoàn và hệ thu hồi bột giúp giảm tiêu hao 15–20%, góp phần cải thiện điểm đánh giá doanh nghiệp. Thiết kế chuẩn hóa giúp khách hàng dễ dàng báo cáo minh bạch dữ liệu năng lượng và chất thải. Các công đoạn như lựa chọn lò sấy hay tính toán băng tải đều ảnh hưởng trực tiếp đến khả năng đo lường ESG.

5.3. Đóng góp vào lộ trình Net Zero của doanh nghiệp

Lộ trình Net Zero yêu cầu cắt giảm phát thải phạm vi 1–2. Dây chuyền sơn tĩnh điện hiện đại sử dụng công nghệ thu hồi nhiệt và giảm tổn thất khí thải từ lò polymer hóa, giúp giảm điện năng 10–25%. Điều này hỗ trợ doanh nghiệp công bố mức giảm phát thải theo tiêu chuẩn quốc tế. Thiết kế bố trí mặt bằng hợp lý cùng lò tuần hoàn nhiệt độ cao giúp hạn chế lãng phí năng lượng, đóng góp trực tiếp vào mục tiêu giảm CO₂ hằng năm.

6. TỐI ƯU HÓA HIỆU SUẤT TRONG THIẾT KẾ DÂY CHUYỀN SƠN TĨNH ĐIỆN

6.1. Đồng bộ hóa công đoạn để giảm thời gian chờ

Trong thiết kế dây chuyền sơn tĩnh điện, đồng bộ công đoạn giúp tránh điểm nghẽn. Khi tốc độ băng tải 6 m/phút nhưng thời gian xử lý hóa chất 12 phút, chiều dài khu xử lý phải tối thiểu 72 m để tránh dồn thắt. Kỹ sư cần tính toán lưu lượng nước rửa từ 900–1.500 L/h nhằm duy trì tiêu chuẩn sạch bề mặt. Việc điều phối theo thời gian thực giúp giảm 8–15% thời gian chờ, tối ưu tính toán băng tải và duy trì nhịp sản xuất liên tục.

6.2. Tối ưu buồng phun bằng cảm biến thông minh

Buồng phun tích hợp cảm biến tĩnh điện và camera 3D giúp điều chỉnh lượng bột theo biên dạng sản phẩm. Điều này giảm tiêu hao 10–20% so với phun cố định. Trong bố trí mặt bằng, khu buồng phun cần lối thao tác rộng 1,2–1,5 m để thay lọc cartridge và vệ sinh buồng. Áp suất hút duy trì −30 Pa nhằm đảm bảo dòng khí ổn định. Đây là bước quan trọng để tăng tuổi thọ thiết bị và giảm lỗi lớp phủ trong quá trình vận hành.

6.3. Tối ưu lựa chọn lò sấy theo đặc tính sản phẩm

Việc lựa chọn lò sấy cần dựa trên tốc độ truyền nhiệt và mật độ sản phẩm trên băng tải. Với sản phẩm dày 1,5 mm, lò phải đạt 180°C trong 8 phút đầu, sau đó duy trì 190–200°C để hoàn thiện polymer hóa. Đường hồi nhiệt tối ưu giúp tiết kiệm 12–25% nhiên liệu. Ngoài ra, lò dạng modular cho phép mở rộng chiều dài khi tăng công suất. Thiết kế gió tuần hoàn 70–85% giữ lớp sơn ổn định và giảm chênh nhiệt giữa đầu – cuối lò.

6.4. Tối ưu tính toán băng tải để hạn chế dao động sản phẩm

Để giảm dao động sản phẩm khi qua lò hoặc buồng phun, tính toán băng tải phải xác định mô men xoắn động cơ, hệ số ma sát xích và tải trọng phân bố trên từng nhánh. Hệ xích chịu nhiệt 250°C thường có tuổi thọ 18.000–25.000 giờ nếu bảo dưỡng đúng. Tốc độ băng tải ổn định 3–8 m/phút giúp đảm bảo thời gian lưu ở từng công đoạn, đặc biệt tại khu xử lý hóa chất. Việc hiệu chỉnh độ căng giúp giảm mòn xích và tăng an toàn vận hành.

6.5. Ứng dụng IoT trong giám sát dây chuyền

Hệ thống IoT thu thập dữ liệu từ buồng phun, lò sấy và băng tải theo thời gian thực. Các cảm biến đo dòng điện súng phun, nhiệt độ lò và tốc độ băng tải giúp tối ưu các chỉ số vận hành. Trong thiết kế dây chuyền sơn tĩnh điện, việc tích hợp IoT giúp doanh nghiệp dự đoán hỏng hóc và giảm 20–30% chi phí bảo trì. Dữ liệu cũng hỗ trợ cải thiện bố trí mặt bằng, giúp theo dõi luồng nhiệt, luồng khí và tối ưu tiêu thụ năng lượng.

7. KIỂM ĐỊNH – ĐÁNH GIÁ CHẤT LƯỢNG TRONG DÂY CHUYỀN SƠN TĨNH ĐIỆN

7.1. Đánh giá chất lượng bề mặt trước khi sơn

Kiểm tra độ sạch bề mặt bằng phương pháp kiểm tra nước bám (water-break test). Bề mặt đạt yêu cầu phải cho nước loang đều, không tách giọt. Trong thiết kế dây chuyền sơn tĩnh điện, cần đảm bảo hệ thống bể xử lý duy trì pH 3–5 đối với bể định hình, pH 8–10 đối với bể tẩy dầu. Bố trí cảm biến pH và cảm biến nhiệt giúp giữ thông số ổn định. Việc bố trí trong bố trí mặt bằng phải thuận tiện cho thao tác kiểm tra định kỳ.

7.2. Kiểm định độ dày màng sơn

Độ dày màng sơn tiêu chuẩn 60–120 µm tùy loại sản phẩm. Kiểm định bằng máy đo từ trường hoặc máy đo eddy current. Các điểm đo phải trải đều toàn bộ sản phẩm. Khi thiết kế buồng phun, tốc độ gió và khoảng cách súng 25–35 cm là yếu tố quyết định. Với dây chuyền tự động, robot sẽ điều chỉnh lưu lượng bột theo dữ liệu cảm biến, góp phần ổn định chất lượng và giảm sai số, giúp sản phẩm đạt chuẩn xuất khẩu.

7.3. Kiểm tra độ bám dính và độ bền cơ học

Phương pháp cắt ô ASTM D3359 hoặc ISO 2409 dùng để đánh giá bám dính. Sau khi cắt ô, băng dính chuyên dụng được kéo ra để xem độ bong tróc. Trong thiết kế dây chuyền sơn tĩnh điện, việc duy trì nhiệt độ lò đúng chuẩn là yếu tố quyết định độ bám dính. Sản phẩm thép yêu cầu 180–200°C, nhôm 160–180°C. Sai số nhiệt độ ±3°C giúp đảm bảo lớp sơn ổn định. Việc kết hợp đúng chuẩn xử lý bề mặt giúp tăng tuổi thọ lớp phủ.

7.4. Kiểm tra khả năng chịu ăn mòn

Thử nghiệm phun muối (salt spray test) theo ASTM B117 là tiêu chuẩn quan trọng. Màng sơn đạt chuẩn phải chịu 400–800 giờ mà không xuất hiện vết ăn mòn. Điều này phụ thuộc chất lượng xử lý bề mặt và hiệu suất polymer hóa. Lò sấy thiết kế kém có thể gây lão hóa sớm khiến màng sơn suy yếu. Trong tính toán băng tải, tốc độ quá cao có thể làm giảm thời gian lưu trong lò, ảnh hưởng trực tiếp đến khả năng chống ăn mòn.

8. BẢO TRÌ – VẬN HÀNH DÂY CHUYỀN TRONG THIẾT KẾ DÂY CHUYỀN SƠN TĨNH ĐIỆN

8.1. Kế hoạch bảo trì định kỳ cho từng khu vực

Bảo trì đúng chu kỳ giúp dây chuyền giữ hiệu suất tối đa. Với buồng phun, cần vệ sinh cartridge mỗi 250–300 giờ và kiểm tra độ kín vỏ buồng. Lò sấy cần đo nhiệt độ 2–3 ngày/lần để đảm bảo sai số ±3°C theo tiêu chuẩn thiết kế. Trong thiết kế dây chuyền sơn tĩnh điện, tần suất kiểm tra băng tải phải 1.000 giờ/lần để phát hiện giãn xích, bảo vệ cấu trúc tải. Việc bố trí máy móc theo chuẩn bố trí mặt bằng giúp công nhân tiếp cận thuận tiện.

8.2. Bảo trì lò và tối ưu lựa chọn lò sấy

Để duy trì hiệu suất lựa chọn lò sấy, hệ thống trao đổi nhiệt cần được vệ sinh 3 tháng/lần, tránh giảm hiệu quả tuần hoàn. Việc kiểm tra quạt gió cấp–hồi giúp giảm tiêu hao năng lượng và hạn chế điểm chết nhiệt. Nhiệt độ lò phải duy trì ổn định trong suốt ca sản xuất nhằm bảo vệ tính đồng đều của màng sơn. Trong thiết kế hiện đại, cảm biến nhiệt độ đa điểm được tích hợp giúp doanh nghiệp theo dõi chất lượng sấy theo thời gian thực.

8.3. Bảo trì hệ thống băng tải và tối ưu tính toán băng tải

Trong tính toán băng tải, độ căng xích phải nằm trong ngưỡng cho phép để tránh rung lắc khi qua lò hoặc buồng phun. Chất bôi trơn chịu nhiệt cần bổ sung mỗi 200 giờ vận hành, đặc biệt tại đoạn chuyển hướng. Cảm biến theo dõi tải trọng giúp phát hiện quá tải sớm, giảm rủi ro đứt xích. Việc bố trí đường kỹ thuật trong bố trí mặt bằng giúp thuận lợi trong thao tác bảo trì và giảm thời gian dừng dây chuyền.

9. TƯƠNG LAI CÔNG NGHỆ TRONG THIẾT KẾ DÂY CHUYỀN SƠN TĨNH ĐIỆN

9.1. Tự động hóa hoàn toàn bằng robot AI

Robot AI có khả năng tự học hình dạng sản phẩm và điều chỉnh lưu lượng sơn theo bề mặt thực tế. Trong thiết kế dây chuyền sơn tĩnh điện, robot cho phép ổn định chất lượng, giảm 20–30% lỗi sơn do phun thừa hoặc thiếu. Tích hợp AI cũng hỗ trợ giám sát thời gian thực để giảm tiêu hao năng lượng trong lò và buồng phun. Doanh nghiệp có thể áp dụng dữ liệu để tối ưu tính toán băng tải khi thay đổi kích thước sản phẩm.

9.2. Hệ thống lò thông minh cho tối ưu năng lượng

Hệ thống lựa chọn lò sấy thế hệ mới sử dụng thuật toán điều khiển PID cải tiến, tự điều chỉnh lượng khí tuần hoàn theo tải sản phẩm từng thời điểm. Công nghệ này giúp giảm 15–25% tiêu thụ nhiên liệu và ổn định nhiệt độ trong dải ±2°C. Việc ứng dụng công nghệ cảm biến năng lượng hỗ trợ doanh nghiệp theo dõi mức tiêu thụ CO₂, góp phần vào lộ trình Net Zero. Thiết kế này phù hợp các nhà máy lớn cần kiểm soát năng lượng nghiêm ngặt.

9.3. Hệ thống băng tải thông minh – điều phối theo thời gian thực

Các dây chuyền hiện đại sử dụng băng tải thông minh có khả năng đo tải trọng, phát hiện rung động, điều chỉnh tốc độ tự động theo từng công đoạn. Trong tính toán băng tải, các thuật toán điều khiển mới cho phép giảm dao động 30–40%, giữ sản phẩm ổn định khi đi qua lò sấy và buồng phun. Công nghệ IoT kết hợp AI giúp dự đoán mòn xích, từ đó giảm chi phí bảo trì đột xuất và tăng tuổi thọ hệ thống.

KẾT LUẬN – LÝ DO NÊN CHỌN ETEK TRONG THIẾT KẾ DÂY CHUYỀN SƠN TĨNH ĐIỆN

Việc thiết kế dây chuyền sơn tĩnh điện đòi hỏi tính toán kỹ lưỡng từ lưu lượng khí, nhiệt độ lò, bố trí công đoạn, cho đến bố trí mặt bằng, lựa chọn lò sấy và tính toán băng tải. Hệ thống được thiết kế chuẩn giúp doanh nghiệp giảm tiêu hao, tối ưu chất lượng và đáp ứng tiêu chuẩn kỹ thuật – môi trường.

ETEK cung cấp giải pháp toàn diện từ tư vấn, thiết kế, chế tạo đến tối ưu vận hành, đặc biệt chú trọng tính ổn định, an toàn và hiệu quả năng lượng. Doanh nghiệp lựa chọn ETEK sẽ nhận được giải pháp phù hợp thực tế, đồng nhất từ khâu thiết kế đến triển khai và hỗ trợ kỹ thuật sâu.

TÌM HIỂU THÊM:

4 PHƯƠNG PHÁP TỐI ƯU VẬN HÀNH DÂY CHUYỀN SƠN TĨNH ĐIỆN

TƯ VẤN GIẢI PHÁP DÂY CHUYỀN SƠN TĨNH ĐIỆN