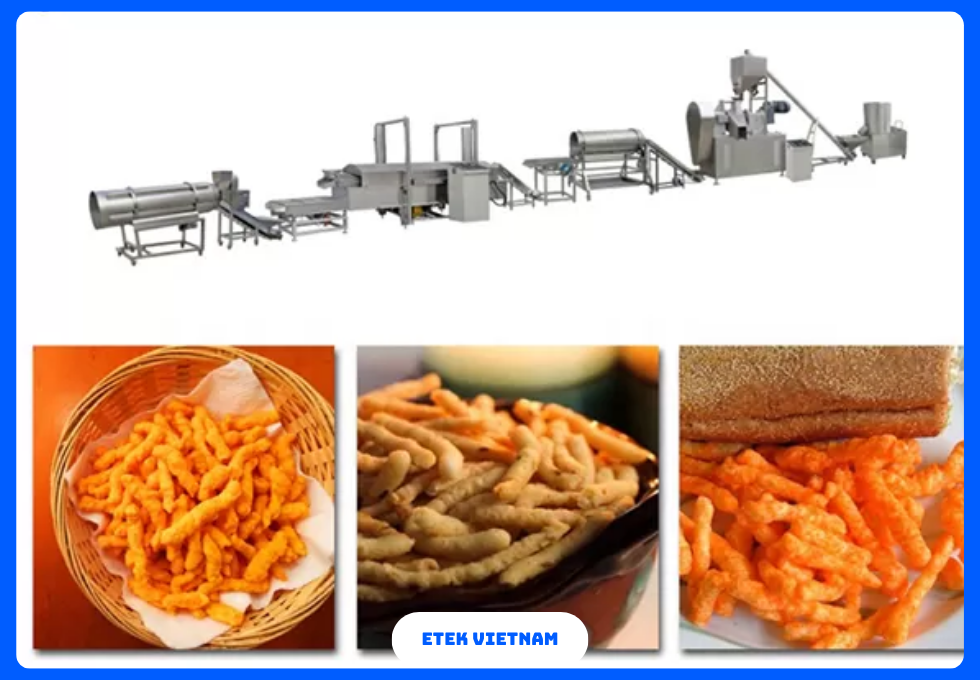

DÂY CHUYỀN SNACK CHIÊN NƯỚNG

Dây chuyền snack chiên nướng là giải pháp kỹ thuật then chốt để sản xuất quy mô lớn các loại snack khoai tây và snack ngũ cốc với năng suất ổn định và chỉ số an toàn thực phẩm kiểm soát. Bài viết này trình bày nguyên lý công nghệ chiên và công nghệ nướng, thông số vận hành (nhiệt độ, thời gian, vận tốc băng chuyền, áp suất, độ ấm), tiêu chuẩn chất lượng và chiến lược tối ưu hóa cho nhà máy.

Sản phẩm khác

Dây chuyền snack chiên nướng là tổ hợp thiết bị sản xuất tích hợp xử lý nguyên liệu, tạo hình, xử lý nhiệt (chiên/nướng), làm nguội, bao gói và kiểm tra chất lượng. Thiết kế dây chuyền quyết định hiệu suất, tỷ lệ hấp dầu, độ ẩm cuối, màu sắc Lab* và chỉ số cảm quan.

Ngành snack hiện đại phân chia hai nhánh chính: sản phẩm chiên (khoai tây lát, khoai tây xoắn, snack giòn) và sản phẩm nướng/ép đùn (snack ngũ cốc ép đùn, bánh que nướng). Mỗi loại yêu cầu tham số thiết bị khác nhau: nhiệt độ chiên 160–190°C, thời gian chiên 30–180 s, nhiệt độ nướng 140–220°C, thời gian nướng 3–12 phút, độ ẩm thành phẩm <2–3% (m/m), giá trị hoạt tính nước Aw ≤0,20.

Sản xuất quy mô công nghiệp đòi hỏi dây chuyền snack chiên nướng tích hợp PLC/SCADA, hệ thống IoT giám sát PV (peroxide value), FFA (free fatty acids), TPC (total polar compounds) của dầu chiên, và phân tích Lab* cho màu. Kiểm soát quy trình giúp giảm thất thoát, tăng OEE và đảm bảo tuân thủ HACCP/ISO 22000.

2.1 Hệ khung tổng thể của dây chuyền snack chiên nướng

Hệ khung gồm: kho tiếp nhận và rửa nguyên liệu, máy thái/rasher, máy rửa rung, băng tải tiền xử lý, máy sấy sơ bộ (sấy lò bộ phận hoặc sấy trống), máy chiên liên tục (continuous fryer) hoặc lò nướng tầng (convection oven), hệ thống làm nguội tốc độ cao, máy gia vị (tumbler), cân định lượng, máy đóng gói flowpack hoặc MAP, trạm kiểm tra chất lượng (XRD/Lab test) và hệ CIP/SIP cho vệ sinh.

2.2 Nguyên lý công nghệ chiên và nướng

Trong công nghệ chiên, sản phẩm tiếp xúc trực tiếp với dầu ở nhiệt độ 160–190°C. Quá trình gồm thẩm thấu nhiệt, thoát ẩm (evaporation) và hấp dầu (oil uptake). Mô hình hấp dầu theo Fick và luật Newton về trao đổi nhiệt được sử dụng để tối ưu thời gian chiên t và nhiệt độ T để đạt hàm lượng dầu 25–40% đối với chips khoai tây, hoặc ≤15% cho snack giảm dầu (vacuum frying).

Trong công nghệ nướng, truyền nhiệt chủ yếu qua đối lưu (convection) và bức xạ (radiant). Lò nướng tầng với đối lưu cưỡng bức thường vận hành 140–220°C, tốc độ băng chuyền 0.3–1.5 m/min, thời gian cư trú (residence time) 3–12 phút. Nướng ép đùn (baked extruded) yêu cầu kiểm soát nhiệt độ vùng trục vis (barrel) 80–180°C, áp suất chân không hoặc khí nóng, và độ ẩm bột cấp (moisture feed) 12–16% để đạt độ xốp mong muốn.

2.3 Thiết bị chính — thông số tiêu biểu

Máy thái khoai tây: độ dày lát 0.6–2.5 mm; năng suất 200–2,000 kg/h.

Máy sấy sơ bộ: băng tầng, nhiệt độ 60–90°C, mục tiêu moisture in residual 6–10% trước khi chiên.

Fryer liên tục: băng lưới SUS304, chiều rộng 600–1,200 mm, thể tích dầu 1,000–8,000 L, hệ thống trao đổi nhiệt dầu/hơi.

Lò nướng tầng: chiều dài 6–30 m, công suất 200–5,000 kg/h, hệ quạt đối lưu với lưu lượng gió 5–20 m/s.

Extruder (dành cho snack ngũ cốc): đường kính vis 70–150 mm, L/D 20:1–24:1, tốc độ vis 200–600 rpm, die mở 2–12 mm.

Hệ thống làm nguội: belt cooler, giảm nhiệt sản phẩm xuống <35°C trong 3–8 phút, kiểm soát độ ẩm tương đối để tránh hiện tượng hút ẩm.

2.4 Các chế độ đặc thù: chiên chân không và chiên phun

Chiên chân không (vacuum frying) hoạt động ở áp suất 5–30 kPa, nhiệt độ 110–140°C, giúp giảm oxy hóa và hấp dầu, giữ màu tự nhiên và vitamin. Công nghệ này phù hợp cho snack khoai tây cao cấp và các sản phẩm trái cây chiên.

Chiên phun (spray-frying) dùng phun sương lipid hòa tan và sấy hơi giúp tạo lớp vỏ có kết cấu mong muốn; ứng dụng cho sản phẩm bột phủ và pre-coated.

2.5 Kiểm soát quá trình bằng cảm biến và PLC/SCADA

Các tham số được giám sát online: nhiệt độ dầu (±0.5°C), nồng độ FFA (tại phòng thí nghiệm), PV (meq O2/kg), TPC (%) của dầu; hàm ẩm sản phẩm (v bằng đầu dò NIR), Aw, Lab* (colorimeter), độ dày lát (thickness gauge), và vận tốc băng tải (frequency inverter control). Dữ liệu lưu trữ historian cho traceability và tối ưu PID control trong vùng trao đổi nhiệt.

3.1 Thông số chất lượng sản phẩm cuối cho dây chuyền snack chiên nướng

Sản phẩm snack khoai tây sau chiên thường có chỉ tiêu: độ ẩm ≤2,5% (m/m), hàm lượng dầu 28–40% (m/m) tùy loại, Aw ≤0,20, độ cứng (texture) 0,8–2,5 N theo máy đo penetrometer hoặc texture analyzer, màu L 55–75 tùy mức chiên, dư lượng thủy ngân và kim loại nặng tuân thủ QCVN.

Sản phẩm snack ngũ cốc nướng/ép đùn đạt: độ ẩm ≤3,5%, hàm lượng dầu ≤8% đối với sản phẩm nướng, cấu trúc khí (cell porosity) 40–70%, độ giòn measured by number of force peaks ≥5 trong test crunch.

3.2 Chỉ tiêu dầu chiên và thay dầu

Chỉ tiêu dầu: FFA ≤0.5% (oleic acid equiv.) khi mới; PV ≤10 meq O2/kg; TPC <25% theo chuẩn AOCS. Tiêu chí thay dầu: khi TPC >25% hoặc PV vượt mức cho phép, hoặc FFA >2.0%. Hệ thống lọc dầu (centrifuge + filter press) và hệ trao đổi dầu giúp duy trì chất lượng dầu, giảm chi phí tiêu hao.

3.3 Tiêu chuẩn an toàn thực phẩm và vệ sinh thiết bị

Dây chuyền phải tuân thủ HACCP, ISO 22000, GMP, và tiêu chuẩn vệ sinh EHEDG cho thiết kế thiết bị. Vật liệu tiếp xúc thực phẩm sử dụng inox 304/316L, bề mặt Ra ≤0.8 µm, gioăng EPDM chịu nhiệt. Hệ CIP tự động với chu trình kiềm 1–2%, nhiệt độ CIP 60–85°C, durata CIP 30–60 phút, theo dõi bằng chỉ số ATP kit.

3.4 Các tiêu chuẩn cảm quan và vi sinh

Hệ thống kiểm soát vi sinh đảm bảo tổng số vi sinh (TPC) <10^3 CFU/g, Salmonella spp. absent/25 g, Staphylococcus aureus <10^2 CFU/g. Kiểm tra cảm quan (panel test) theo hedonic scale 1–9 đánh giá màu, mùi, độ giòn, hậu vị và công thức seasoning.

3.5 Hiệu suất vận hành dây chuyền snack chiên nướng

Một dây chuyền snack chiên nướng công suất 500–5.000 kg/h yêu cầu kiểm soát OEE ≥ 85%. Thông số hiệu suất bao gồm:

- Tỷ lệ hao hụt nguyên liệu <2,5%.

- Năng lượng tiêu hao 150–220 kWh/tấn snack chiên và 110–180 kWh/tấn snack nướng.

- Tiêu thụ dầu chiên 25–35 kg/tấn thành phẩm (tùy loại snack khoai tây).

- Thời gian CIP trung bình 45 phút, downtime tối đa 5%/ca.

- MTBF (mean time between failures) đạt 15.000–20.000 giờ.

Khi vận hành đúng quy trình, hiệu suất giữ hương vị tự nhiên và độ giòn ổn định qua các lô sản xuất liên tục.

3.6 Tiêu chuẩn môi trường và năng lượng

Các dây chuyền hiện đại tích hợp hệ thống thu hồi nhiệt từ khói thải và hơi nước, giúp giảm phát thải CO₂ xuống ≤0,30 tấn/tấn sản phẩm. Nước thải sau CIP phải đạt QCVN 40:2011/BTNMT về BOD5 <30 mg/L, COD <75 mg/L.

Ngoài ra, hệ thống lọc dầu và tuần hoàn khí nóng cho công nghệ nướng giúp tiết kiệm 15–20% nhiên liệu. Các tiêu chuẩn này không chỉ đáp ứng luật pháp mà còn giúp doanh nghiệp xây dựng hình ảnh sản xuất xanh.

3.7 Phân loại dây chuyền theo công nghệ và quy mô

- Dây chuyền snack khoai tây chiên: phù hợp sản xuất chips truyền thống, yêu cầu fryer liên tục công suất 500–3.000 kg/h, kiểm soát dầu bằng lọc liên hoàn.

- Dây chuyền snack ngũ cốc nướng: dùng extruder và oven, công suất 200–2.500 kg/h, Aw ≤0,25.

- Dây chuyền hybrid chiên–nướng: kết hợp để tạo dòng sản phẩm giảm dầu, đáp ứng xu hướng ăn kiêng.

- Dây chuyền cao cấp vacuum frying: dành cho snack giá trị cao, giữ vitamin và màu nguyên liệu.

Mỗi loại dây chuyền mang lại lợi ích kinh tế khác nhau, tùy chiến lược sản phẩm và phân khúc thị trường.

3.8 Các chỉ số kiểm tra chất lượng trực tuyến (online QC)

Để đảm bảo ổn định, dây chuyền tích hợp các cảm biến:

- Cảm biến NIR đo độ ẩm online (±0,2%).

- Cảm biến load cell cho khối lượng từng lát khoai.

- Hệ camera CCD phân tích màu Lab* để loại bỏ sản phẩm cháy sậm.

- Thiết bị đo dầu hút (oil uptake analyzer).

Kết hợp dữ liệu QC và hệ thống MES/ERP, doanh nghiệp dễ dàng truy xuất nguồn gốc và kiểm soát chất lượng theo lô.

4.1 Lợi ích vận hành

Đầu tư dây chuyền snack chiên nướng mang lại:

- Giảm nhân công trực tiếp 30–40% nhờ tự động hóa PLC/SCADA.

- Nâng năng suất 3–5 lần so với dây chuyền bán thủ công.

- Tỷ lệ hao hụt dầu giảm còn ≤1,5% nhờ hệ lọc tuần hoàn.

- Đảm bảo chất lượng đồng đều giữa các ca sản xuất, giảm phế phẩm <2%.

Kết quả là doanh nghiệp nâng OEE, hạ giá thành sản xuất, đồng thời tăng sản lượng để đáp ứng nhu cầu thị trường.

4.2 Lợi ích tài chính

Một nhà máy sử dụng dây chuyền công suất 2.000 kg/h có thể hoàn vốn sau 3–4 năm. Nhờ tiết kiệm dầu, năng lượng và giảm nhân công, chi phí sản xuất 1 kg snack giảm 10–15%.

Ngoài ra, với thời hạn bảo quản sản phẩm lên tới 6–12 tháng, doanh nghiệp dễ dàng mở rộng kênh phân phối toàn quốc và xuất khẩu.

4.3 Lợi ích đối với chất lượng sản phẩm

Công nghệ chiên kiểm soát PV và TPC giữ dầu ổn định, sản phẩm snack khoai tây vàng giòn, không cháy sậm. Công nghệ nướng ép đùn tạo ra snack ngũ cốc có cấu trúc xốp, độ giòn cao, dầu thấp (<8%).

Kết quả cảm quan: giòn tan >8/9 điểm theo thang hedonic, hương vị tự nhiên, độ ẩm ổn định dưới 3%.

4.4 Ứng dụng thị trường

- Snack khoai tây: chips, lát dày, snack que, phục vụ kênh bán lẻ toàn cầu.

- Snack ngũ cốc: snack dinh dưỡng, snack trẻ em, sản phẩm ăn kiêng.

- Snack hybrid: kết hợp chiên–nướng, ít dầu, phù hợp xu hướng healthy food.

- Snack đặc sản: khoai lang, sắn, ngô nếp, trái cây chiên chân không.

Sự đa dạng ứng dụng giúp nhà máy đáp ứng cả thị trường phổ thông lẫn cao cấp.

4.5 Ứng dụng thực tế tại các nhà máy sản xuất snack

Tại Việt Nam, nhiều doanh nghiệp đã áp dụng dây chuyền snack chiên nướng công suất 1.500–3.000 kg/h. Nhờ hệ thống lọc dầu đa tầng, chi phí dầu chiên giảm 20% mỗi năm. Với snack khoai tây, doanh nghiệp duy trì tỷ lệ dầu hút ổn định 32–35%, sản phẩm giòn và ít bị gãy vụn khi đóng gói.

Tại Nhật Bản, xu hướng dùng công nghệ nướng trong snack ngũ cốc giúp giảm 40% chất béo, đáp ứng nhu cầu thực phẩm “low-fat”. Các nhà máy tại Đức sử dụng hybrid fryer–oven, tạo ra sản phẩm vừa giòn vừa ít dầu, bán chạy tại kênh bán lẻ siêu thị.

4.6 Xu hướng tiêu dùng và sản phẩm mới

Người tiêu dùng hiện ưa chuộng snack ít dầu, giàu chất xơ, bổ sung protein thực vật. Điều này thúc đẩy doanh nghiệp kết hợp công nghệ chiên chân không và công nghệ nướng ép đùn. Các sản phẩm nổi bật:

- Snack khoai tây hữu cơ: chiên chân không, giữ vitamin C và màu vàng tự nhiên.

- Snack ngũ cốc nguyên cám: nướng bằng lò tầng, giảm năng lượng 15%, Aw ≤0,25.

- Snack giàu protein: dùng bột đậu nành, hạt diêm mạch, ép đùn ở áp suất 2–3 MPa.

- Snack bổ sung vi chất: thêm canxi, sắt, vitamin nhóm B, đáp ứng chuẩn Codex.

4.7 Lợi ích về quản lý và marketing

Ứng dụng dây chuyền snack chiên nướng không chỉ nâng cao năng suất mà còn hỗ trợ chiến lược marketing:

- Sản phẩm đồng nhất về màu, hương, độ giòn giúp tạo “thương hiệu khẩu vị”.

- Truy xuất nguồn gốc dễ dàng với hệ thống MES/ERP, đáp ứng yêu cầu siêu thị quốc tế.

- Mẫu mã linh hoạt: đóng gói MAP, túi zip, hộp carton.

- Khả năng mở rộng nhanh sang thị trường xuất khẩu với chứng nhận HACCP, ISO 22000, Halal.

4.8 Xu hướng tự động hóa và số hóa dây chuyền

Dây chuyền hiện đại tích hợp IoT, AI và Big Data:

- Cảm biến NIR giám sát độ ẩm online, sai số <0,2%.

- Camera AI loại bỏ lát khoai cháy, nâng chất lượng thành phẩm.

- Phân tích dữ liệu lịch sử (historian) để dự đoán downtime, giảm chi phí bảo trì 15%.

- Tích hợp hệ thống quản lý năng lượng (EMS) giúp giảm 12% điện năng so với dây chuyền cũ.

4.9 Giá trị bền vững và trách nhiệm xã hội

Ứng dụng công nghệ chiên tuần hoàn và công nghệ nướng tiết kiệm năng lượng giúp giảm phát thải CO₂, hướng tới sản xuất bền vững. Việc sử dụng nguyên liệu khoai tây, ngô, sắn từ vùng nguyên liệu trong nước còn giúp nâng cao thu nhập cho nông dân và giảm chi phí nhập khẩu. Đây là giá trị CSR quan trọng, gia tăng hình ảnh thương hiệu.

5.1 Giải pháp trọn gói – tối ưu chi phí

ETEK cung cấp dây chuyền snack chiên nướng theo mô hình EPC: khảo sát – thiết kế – lắp đặt – vận hành – bảo trì. Nhờ quy trình khép kín, chi phí đầu tư giảm 15–20% so với khi dùng nhiều nhà thầu riêng lẻ. Các dây chuyền của ETEK đều đạt chuẩn HACCP, ISO 22000, GMP và EHEDG.

5.2 Công nghệ quốc tế – vận hành ổn định

Hệ thống fryer của ETEK có bộ trao đổi nhiệt hiệu suất ≥92%, lò nướng tầng đối lưu đa vùng, và extruder ép đùn có khả năng điều khiển PID chính xác ±0,5°C. Dây chuyền vận hành liên tục 25.000 giờ trước khi cần bảo trì lớn, tỷ lệ downtime <5%.

5.3 Tùy chỉnh linh hoạt cho nhiều dòng sản phẩm

ETEK thiết kế dây chuyền theo yêu cầu:

- Snack khoai tây lát 0,6–2,5 mm, công suất 500–3.000 kg/h.

- Snack ngũ cốc ép đùn, công suất 200–2.000 kg/h.

- Dây chuyền hybrid chiên–nướng, phục vụ sản phẩm “healthy”.

5.4 Hệ thống tự động hóa và kiểm soát vi sinh

PLC/SCADA của ETEK tích hợp giám sát online dầu chiên (FFA, TPC), kiểm soát nhiệt độ và Aw. Hệ thống truy xuất nguồn gốc theo chuẩn FDA 21 CFR Part 11, giảm rủi ro vi sinh và nâng uy tín thương hiệu.

5.5 Dịch vụ kỹ thuật và hậu mãi

ETEK cam kết hỗ trợ 24/7, phản hồi sự cố trong 6–12 giờ. Kho linh kiện dự phòng luôn sẵn sàng (bơm dầu, gioăng, động cơ băng tải), thời gian thay thế ≤48 giờ. Các cập nhật phần mềm được thực hiện từ xa, tối ưu hóa chi phí vận hành.

5.6 Giá trị khác biệt khi chọn ETEK

Lựa chọn ETEK, doanh nghiệp nhận được giải pháp toàn diện: thiết bị tiên tiến, thiết kế vệ sinh chuẩn quốc tế, hệ thống tự động hóa mạnh mẽ và dịch vụ hậu mãi chuyên nghiệp. Đây là cơ sở giúp doanh nghiệp tối ưu chi phí, nâng cao hiệu suất và mở rộng thị trường quốc tế.

Kết luận

Đầu tư dây chuyền snack chiên nướng là chiến lược tất yếu để phát triển ngành thực phẩm hiện đại. Với công nghệ quốc tế, giải pháp tùy chỉnh và hệ thống kiểm soát chất lượng toàn diện, ETEK mang lại sự an toàn, hiệu quả và bền vững. Đây chính là lý do doanh nghiệp lựa chọn ETEK làm đối tác triển khai trong hành trình sản xuất snack công nghiệp.